粗精结合的电主轴轴承故障诊断方法*

2021-10-11赵海宁于慎波李丽丽

□ 赵海宁 □ 于慎波 □ 孙 凤 □ 李丽丽

沈阳工业大学 机械工程学院 沈阳 110870

1 研究背景

电主轴是将机床主轴与主轴电机融为一体的综合集成高新技术产品,是数控机床三大高新技术之一[1]。国产电主轴的研发虽然近年来取得了很大进步,但是与国外高品质产品相比,在性能、精度、质量等方面都还有一定差距,主要表现为可靠性低、使用寿命短、平均无故障时间短等。目前,国产高转速、高精度数控机床和加工中心所使用的电主轴,仍然以国外进口为主。国产电主轴无论是关键部件还是整机,都缺乏系统的可靠性试验方法和技术,由此严重制约了国产电主轴的技术发展。

电主轴轴承的精度、质量是影响电主轴性能的关键因素,随着电主轴转速的不断提高和输出功率的不断增大,作为电主轴支承元件的轴承,如果长期处于工作状态,运行可靠性将受到极大影响。轴承一旦失效,必然导致电主轴甚至整台机床的非正常运行,可能引发灾难性后果[2]。通过对轴承进行监测、诊断,可以及时发现故障,并判断故障类型,更换轴承。还可以根据故障程度随时间的变化趋势,预测轴承更换时间,做到根据实际情况进行维修,大大降低或完全消除意料不到的轴承故障。另一方面,可以提前制订恰当的备件订货周期和储备量,防止产生较长的停工期,缩短维修时间,节省维修费用,给用户带来较大的经济利益。

滚动轴承工作状态监测与故障诊断是现代化生产实践及设备管理维修的一门重要学科。按照测试获取信号的性质,滚动轴承故障诊断主要分为温度法、油样分析法、振动法等[3]。与温度法和油样分析法相比,振动法适用范围广,可用于早期故障检测,不需要外加信号源,检测及处理方法简单可靠,是目前应用最为广泛的轴承工作状态监测及故障诊断方法。

近年来,国内外学者对轴承故障监测与诊断方法进行了广泛、深入的研究,各种相关文献中80%以上都基于振动法进行,且各种参数、波形分析及智能诊断方法层出不穷,谐波小波包提取特征后结合反向传播神经网络法、改进径向基函数神经网络法、支持向量机法、深度信念网络法、包络谱结合卷积神经网络法、长短时记忆网络与迁移学习结合法、模糊聚类法、遗传算法与改进深度信念网络结合法等都已被应用于滚动轴承的故障诊断中[4-11]。但是,这些方法由于都需要应用复杂的信号处理技术,对故障发射信号的特征进行提取和处理,并且需要丰富的专家经验与大量的检测时间,因此很难在工程中广泛应用。

笔者提出粗精结合的电主轴轴承故障诊断方法,通过采集振动信号的能量、幅值等参数并统计,可以判断检测设备的总体运转状态是否正常,并对轴承早期故障进行故障监测和趋势预报,还可以根据频谱分析结果了解故障部位和类型。这一方法简洁、实用、有效,适合在线检测,可以及时发现被测轴承的故障情况,排除隐患。

2 故障粗略诊断时域分析法

时域参数法可以对轴承早期故障进行诊断。时域特征值是衡量信号特征的重要指标,通常分为有量纲参数与无量纲参数两种。通过对振动信号时域参数指标进行计算,可以实现对滚动轴承故障的初步诊断。

(1)

xp=max(|xj|)

(2)

(3)

式中:m为信号采集总量;xj为第j个采集信号值。

三个常用有量纲参数的含义及统计方法见表1,其中,均方根值是判定存在故障与否的重要指标。

表1 有量纲参数含义与统计方法

有量纲参数一般会随故障的发展而变化,有时也会因工作条件的改变而变化,由此给故障诊断带来一定困难。无量纲参数的引入恰恰能够避免工作条件的影响,对故障信号特征足够敏感却受信号幅值和频率的变化影响不大,可以更好地进行故障诊断。无量纲参数通常为两个有量纲参数之积或之商,最终的纲量互相消除后,得出无量纲参数。常用的无量纲参数包括峰值指标Ip、脉冲指标Cf、裕度指标Ce、峭度指标Cq,依次为:

Ip=xp/xrms

(4)

(5)

(6)

(7)

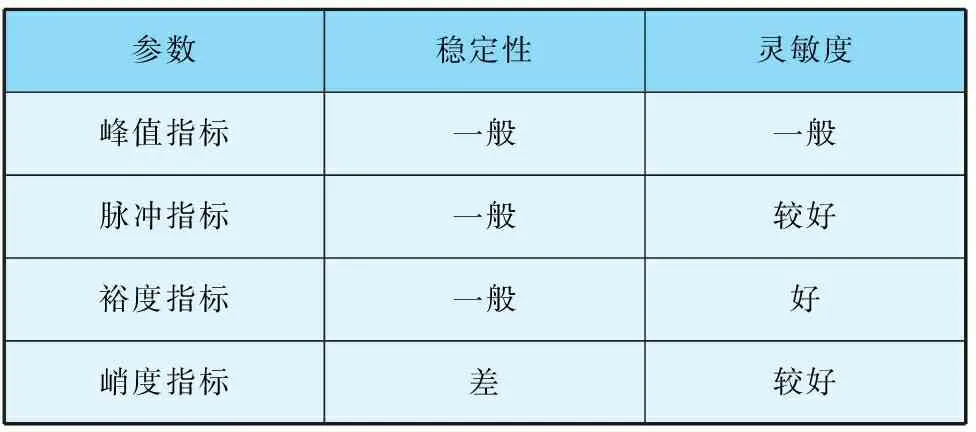

四个常用无量纲参数的稳定性和灵敏度对比见表2。

表2 无量纲参数性能对比

根据试验经验,采用无量纲时域参数法对轴承运行情况进行诊断时,轴承正常状态下的峰值指标、脉冲指标、峭度指标健康阈值均为3,裕度指标健康阈值为3.5。

3 故障精确诊断频域分析法

使用时域参数法对轴承进行故障诊断,只能判断轴承的总体运行状态是否正常,无法确定轴承发生故障的具体部位。傅里叶变换可以将时域信号变换为频域信号,从而从另外一个角度提供了分析信号的方法。短时傅里叶变换采用滑动窗口机制,设定窗口大小和步长,使窗口在时域信号上滑动,可以分别计算每个窗口的傅里叶变换,从而形成不同时间窗口对应的频域信号,更加便于计算和实施。因此,如果需要精确判断轴承的故障位置、故障类型及故障原因,可以通过频域分析法对轴承进行进一步检测和诊断。

在实际检测诊断中,通过安装在轴承座或外壳上的传感器采集被测轴承的振动信号。由于振动信号包含了众多因素综合谱,因此如何突出并分析轴承运行过程中因故障引起的振动信号至关重要,这是轴承故障诊断技术的关键。

滚动轴承各组件自由振动时,振动频率即为滚动轴承的固有频率。轴承各组件的固有频率还受到安装状态的影响,一般频率都比较高,从数千赫兹到数万赫兹[12]。在滚动轴承故障诊断技术中,滚动体故障特征频率的计算至关重要。然后与实际检测到的频谱图进行对比分析,来确定滚动轴承具体故障元件及故障发生程度。

滚动轴承结构参数如图1所示。图1中,D为轴承节圆直径,d为滚动体直径,r1为内圈滚道半径,r2为外圈滚道半径,α为接触角。

图1 滚动轴承结构参数

轴承不同部位在损坏时,会表征出不同的特征频率。轴承各元件的特征频率取决于轴承滚动元件的几何参数。为方便计算,假定滚动体与内外圈滚道之间无相对滑动,轴承外圈固定,内圈随轴颈旋转,且轴承各元件在各种载荷作用下无变形,由此可得出滚动轴承各元件的特征频率。

轴承内圈的特征频率fi为:

(8)

滚动体的特征频率fb为:

(9)

保持架的特征频率fh为:

(10)

轴承外圈的特征频率fo为:

(11)

式中:n为工作转速;z为滚动体数量。

机械噪声的鉴别一般采用特征频率法。测试时,轴承与电机端盖相连,可以测试端盖处的振动加速度或端盖附件的噪声,将噪声转换为频率信号,以此验证是否有轴承元件损坏。

在沈阳第一机床厂电主轴试验平台上对i5-M1.4型铣床电主轴进行测试,被测电主轴轴承为7009角接触球轴承,基本参数见表3。

根据表3中的轴承基本参数,计算得出该轴承各元件的特征频率,见表4。

表3 7009角接触球轴承基本参数

表4 7009角接触球轴承特征频率

4 测试分析

通过安装在电主轴外壳前后轴承对应位置上的加速度传感器,分别检测电主轴轴承的振动加速度信号。使用DH5930动态信号测试仪将动态振动信号数据传输至计算机,然后进行数据处理。电主轴轴承振动测试现场如图2所示。

图2 电主轴轴承振动测试现场

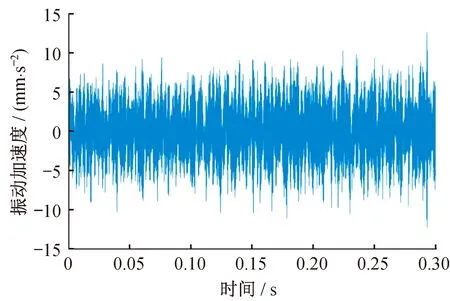

在12 000 r/min工作转速下,检测电主轴轴承的振动信号,如图3所示。

图3 电主轴轴承振动信号

采用时域分析法对轴承振动信号数据进行初步诊断和分析,得到无量纲参数计算结果,见表5。

表5 无量纲参数计算结果

由表5计算结果可知,峰值指标、脉冲指标、裕度指标均大于轴承健康阈值,峭度指标也在一定程度上接近健康阈值,说明故障已经出现,故障原因可能是内外圈滚道磨损、滚动体发生点蚀等。

基于时域参数法对轴承故障进行诊断,只能判断轴承是否发生故障,无法确定轴承发生故障的具体部位。需要通过频域分析法对轴承进行进一步检测,以判断轴承的故障类型与故障原因。

应用MATLAB软件对故障轴承的振动信号进行短时傅里叶变换,得到故障轴承振动信号傅里叶变换波形,如图4所示。

图4 故障轴承振动信号傅里叶变换波形

由图4可以看出,在2 kHz~6 kHz频段,多次出现滚动体特征频率倍频的相对峰值,分别为:3倍频,对应坐标(2 250 Hz,0.401 mm/s2);4倍频,对应坐标(3 375 Hz,0.55 mm/s2);6倍频,对应坐标(4 500 Hz,0.317 6 mm/s2);7倍频,对应坐标(5 625 Hz,0.365 7 mm/s2)。由此说明轴承的滚动体发生了故障,故障类型可能为点蚀、磨损、腐蚀等。

实际测试结果与滚动体理论故障特征频率相比,由于测试操作环境、轴承实际工作状态等因素影响,存在一定误差。故障特征频率计算结果与测试结果对比见表6,误差均小于10%。

表6 故障特征频率对比

为了验证分析结果的准确性,对铣床电主轴进行拆卸,取出被检测的样本轴承,再进行拆套分析,以更好地观察轴承内部的故障情况。经上述操作后发现,轴承滚动体表面出现明显划痕和磨损,如图5所示,内外圈及保持架则无明显损伤。综合分析电主轴拆卸后的内部零件形态及轴承滚动体表面状况,可知电主轴由于长时间工作运转,导致密封性能变差,出现漏水情况,内部元件也有锈蚀迹象。轴承润滑条件受到影响,从而导致轴承滚动体故障,造成轴承使用精度失效,这与短时傅里叶变换分析结果是一致的。

图5 轴承滚动体表面损伤

5 结束语

笔者针对滚动轴承的振动机理、故障信号特征,提出了粗精结合的电主轴轴承故障诊断方法。采用时域参数法对轴承的运行状态进行初步判断,通过对轴承振动信号进行短时傅里叶变换,得到轴承振动信号傅里叶变换频谱图,计算特征频率,与实际传感器检测到的频谱进行对比分析,可以确定轴承发生故障的具体元件及故障发生的程度。结果表明,粗精结合的电主轴轴承故障诊断方法可以方便地应用于工程实践。

对被测电主轴进行拆卸,并对被测轴承进行解体分析,确认滚动体表面损坏,与理论分析结果一致,由此验证了粗精结合的电主轴轴承故障诊断方法的有效性。