乙烯气相聚合工艺研究与技术进展

2021-10-10阳永荣王靖岱

阳永荣,王靖岱

浙江省化工高效制造技术重点实验室,浙江大学化学工程与生物工程学院,浙江 杭州 310027

聚烯烃合成树脂是人类创造的重要先进新材料,不仅具有优异的加工性能和使用性能,而且符合绿色化学和可持续发展的需要。大量聚烯烃的生产应用,不仅满足了日益增长的世界人口对价廉、资源节约、低耗能、环境友好材料的需要,还可以实现对材料性质、应用和循环过程的裁剪定制。如今聚烯烃材料几乎占据了全球塑料产量的一半[1]。没有聚烯烃,这次人类抗击新冠肺炎疫情所需卫生基础料的大规模连续快速生产是不可想象的。当然科学建立各类塑料的高效回收再生体系并使之有效运行,也是目前需要大力强化的[2]。

在各种聚烯烃生产工艺中,气相聚合工艺占据十分重要的地位,由于其流程短、投资省以及不需要使用或仅使用少量溶剂,学术界和工业界都竞相研究开发。目前,全球有约占50%的聚乙烯生产涉及气相聚合工艺,流化床反应器(FBR)为气相聚烯烃反应器的主要选型,单台流化床的聚乙烯最大年产能已经达到65 万吨[3]。

中国气相法聚乙烯工艺研究和技术发展有50 余年的历史[4]。改革开放后,聚乙烯生产和研发都进入了快车道,1987 年中国石油化工集团有限公司(中国石化)引进了美国联合碳化物公司(UCC)和英国石油公司(BP)的低压气相法聚乙烯工艺技术,经历了10 多年时间消化吸收国外技术。从生产工艺难平稳、反应器爆聚停车频发的初期[5],到1998 年冷凝态工艺技术在中国石化天津分公司(天津石化)开发成功,标志着中国气相法聚乙烯技术开始从认识生产规律过渡到局部创新发展阶段。冷凝态工艺技术的开发成功为当时中国石化的新一轮乙烯扩产能做出了重要的贡献。2009 年使用国内自主研发的聚乙烯(GPE)成套工艺技术建设的3.0105t/a 气相法聚乙烯生产装置,在天津石化一次开车成功,标志着中国气相法聚乙烯从单项技术的创新向多技术创新集成的跨越,为该国家重点工程(天津百万吨乙烯生产项目)的建设成功奠定了基础。2016 年所创立的气液法聚乙烯技术工业化成功,标志着中国的气相法聚乙烯技术开发进入了世界先进水平的行列。

参考国外学者的分类[3],并结合中国技术发展的特点,本文提出了气相乙烯聚合工艺的七种操作模式,并综述分析七个模式的技术要点及聚合反应工程原理,以展示我国在气相法乙烯聚合工艺技术和科学研究方面取得的进步,以期对气相法聚乙烯工业生产过程的优化、新工艺的开发以及科学研究有所帮助和启迪。

1 干法气相聚合工艺

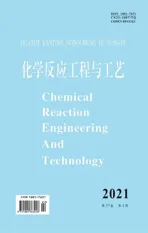

乙烯聚合一般是在Ziegler-Natta 型的活性组分(如Mg-Ti,Cr 等)或茂金属活性组分作用下,且在助催化剂的配合作用下发生的,活性组分是负载化的,聚合温度为100 ℃左右,聚合压力为3.0 MPa左右。在流化床反应器中随着聚合的进行,固体聚合产物包裹着催化剂,颗粒逐渐长大(见图1)。由于乙烯聚合反应放热量大,流化气体与颗粒之间的传热往往是聚合过程的控制步骤。显然,通入较低入口温度的流化气体使之吸热升温到聚合温度,可以撤除聚合热,增加反应器产量。因为流化气体主要含有乙烯、氢气和氮气,在操作条件下为不凝气,故这类传热模式被称之为干法气相聚合工艺。

图1 乙烯聚合固体催化剂的破碎和聚合物颗粒生长Fig.1 Fragmentation and dispersion of catalyst and size growth of polymer particle during gas phase polymerization

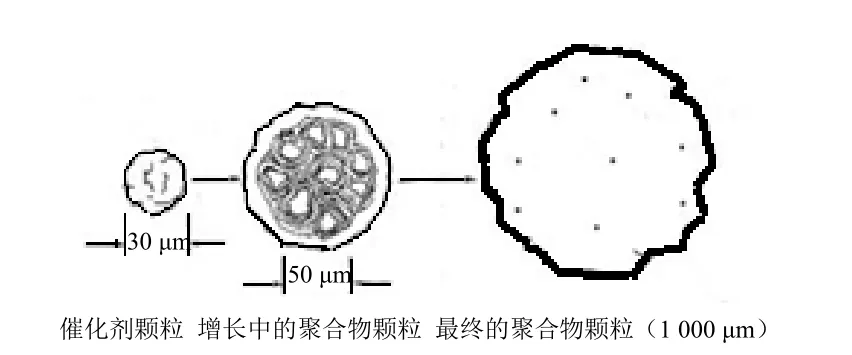

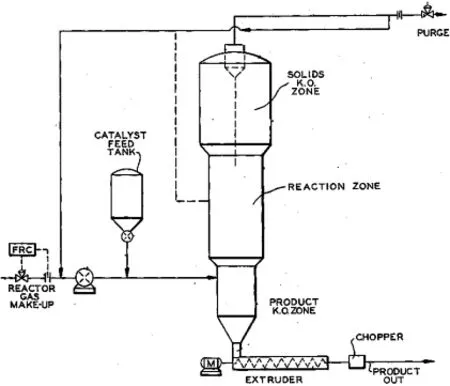

世界上第一个气相聚合流化床反应器专利(见图2)由Dye[6](Phillips 石油公司)于1957 年提出。之后Chinh 等[7]提出了比较现代的气相法聚乙烯反应器工艺(见图3),不仅发明了二级间歇出料系统,还提出了防静电的球形扩大段设计,以及通过循环气体的冷却撤出聚合热等设计理念,得到了工业界的普遍认可。

图2 早期的流化床乙烯聚合专利反应器示意[6]Fig.2 Schematic of the early patented fluidized bed reactor for ethylene polymerization[6]

图3 气相法聚乙烯工艺示意[7]Fig.3 Schematic of a typical fluidized bed reactor with peripherals for ethylene polymerization[7]

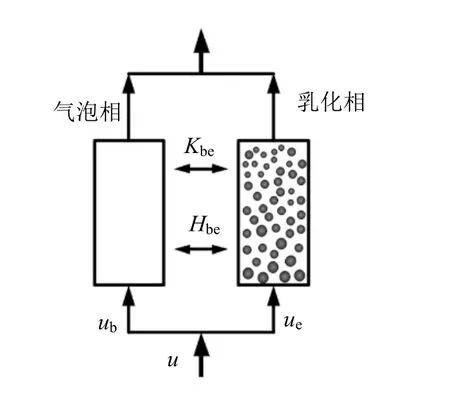

由于干法气相聚合反应器中气固之间的传热系数较小,乙烯单程转化率控制在1%~2%,大量未反应的乙烯气体需要循环,反应器允许的时空产率(单位时间单位床层体积所生成的聚乙烯,STY)较低。为了全面分析干法气相聚合反应器STY的影响因素,阳永荣[8]假设了流化床反应器的两相模型,即平推流的气泡相和全混流的乳化相(见图4),含乙烯的流化气体进入流化床后,一部分以最小流化速度(umf)进入乳化相(含催化剂活性颗粒),剩余的气体(u-umf)进入气泡相。建立了如下的流化床聚合反应器时空产率的数学模型。

图4 乙烯聚合流化床两相模型Fig.4 Two-phase flow model of the fluidized bed reactor for ethylene polymerization

式中:STY为时空产率,kg/(m3·s);Te为乳化相温度,K;Tf为气体入口温度,K;hbe为乳化相和气泡相之间的传热系数,J/(m2·s·K);ub为气泡速度,m/s;umf为起始流化速度,m/s;u为操作气速,m/s;ρg是气体密度,kg/m3;Cpg是气体热容,J/(kg·K);H为床层高度,m;α为气体接触效率;ΔHr为聚合热,J/kg;Q'为出料热损失,J/kg。

保持气相聚合反应器时空产率相等是反应器放大设计的基本准则之一。一旦超过时空产率的极限,聚合物颗粒温度将超过树脂的熔融温度,反应器发生爆聚。由式(1)可知,时空产率与流化床流化质量、流化气体的热物性以及操作参数等有关。对于高密度聚乙烯(HDPE)的生产,时空产率一般为28 g/(m3·s)左右;对于线性低密度聚乙烯(LLDPE)的生产,时空产率为24 g/(m3·s)左右。

2 超干法气相聚合工艺

由上述时空产率模型可知,影响干法气相聚合反应器生产能力的变量包括:流化气速、流化气体组成、操作压力、颗粒粒径密度、产品牌号特性、料位高度、反应器入口温度、流化质量等。工程上装置扩产能最简单易行的方法就是将惰性的乙烷、丙烷气体注入循环气中替代氮气,直接增加流化气体的热容,强化气固传热速率,提高反应器的时空产率,所以流化床循环气体的组成及其比例成为许多专利申请的争夺目标。人们将流化气体内人为注入一定数量的链烷烃(例如C2-C4)提高比热,而不产生冷凝液的撤热操作模式被称之为超干法气相聚合工艺。

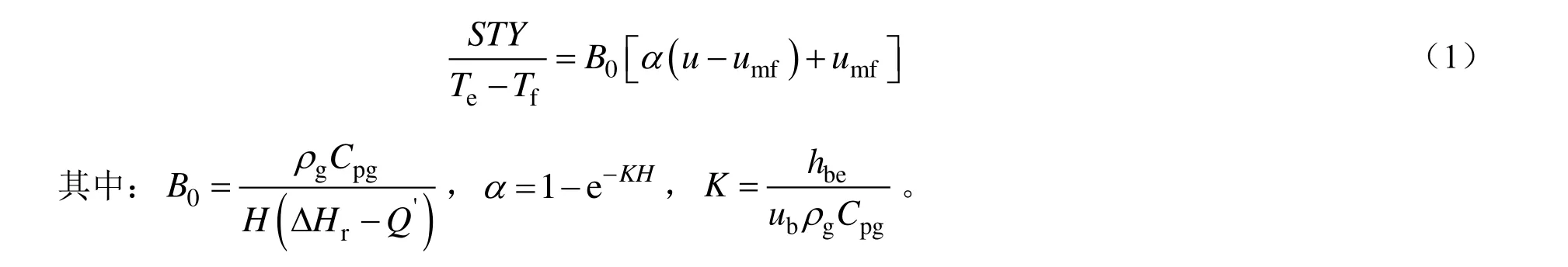

文献估算的循环气体组成见表1。

表1 干态和超干态乙烯气相聚合工艺的循环气体组成[9]Table 1 Composition of circulating gas for dry and ultra-dry ethylene gas phase polymerization processes[9]

若干法循环气中31.02%的氮气被乙烷和丙烷所替代,则气体比热将从44.7 J/(K·mol)提高到53.5 J/(K·mol);循环气换热器的移热能力从2.875104kJ/s 提高到3.833104kJ/s;反应器产量从8 kg/s提高到11 kg/s,提高了34.8%。惰性组分由氮气变为比热容更高的乙烷和丙烷时,循环气的比热容增大,移热能力增加,最高有85%的增产能力[9]。

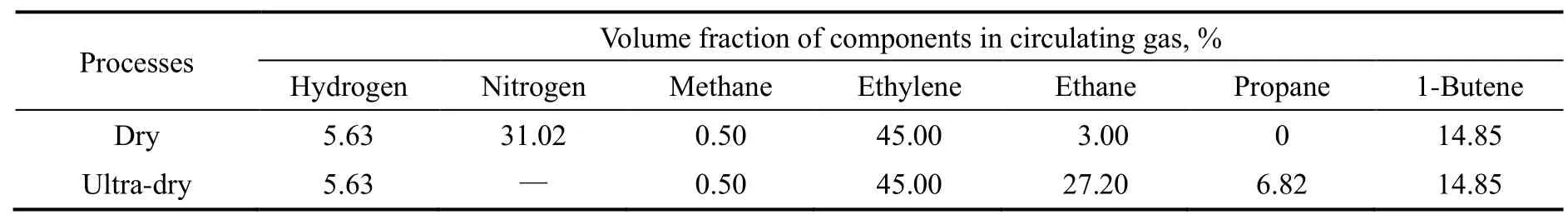

干法和超干法工艺均是通过降低反应器入口温度维持热量平衡,但是如果为了达到过高的反应器产量而降低入口温度,将导致爆聚的发生。根据STY模型模拟[10],当生产牌号确定后,虽然反应器床层温度(乳化相温度与气泡相温度的加权平均)被控制在规定的温度值,但随生产负荷的提高,STY会变大,为维持热量平衡,必须降低反应器入口温度(Tf)。由表2 所示的模拟结果可知,在某一超干态条件下,流化床HDPE 反应器产能处于100%设计值时,乳化相温度(Te)为128.3 ℃,如果130%超负荷生产时,Te为134.3 ℃,大于HDPE 树脂的熔融温度,爆聚结块在所难免。

表2 超干态操作时乳相温度与生产负荷的关系Table 2 Variation of temperature of emulsion phase with production capacity under the operation of super dry mode

3 冷凝态聚合工艺

显然,引入液体蒸发的撤热模式可以进一步提高反应器生产能力。将循环流化气体冷却至露点温度以下,使进入流化床反应器的循环气体含冷凝液,同时为了防止流化质量恶化,又规定其冷凝液质量分数小于20%,这类聚合撤热模式被称之为冷凝态聚合工艺。

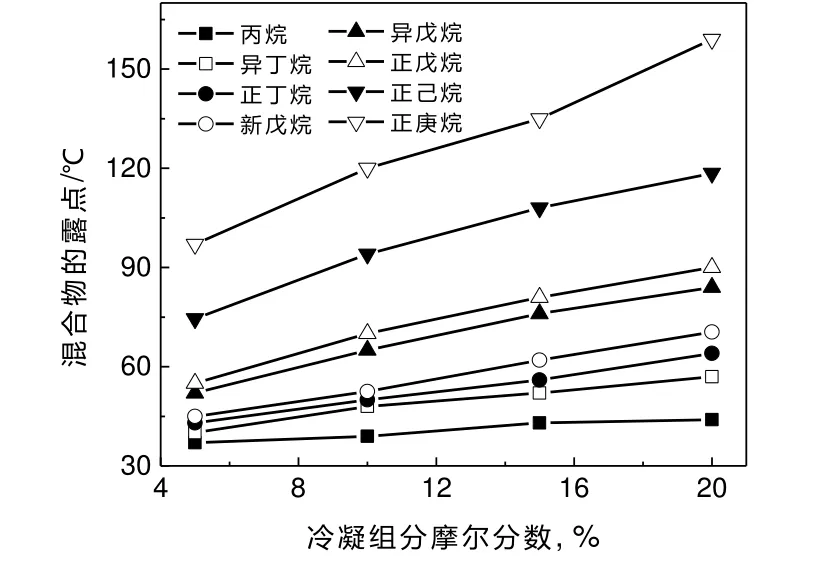

由于工业上使用自然冷却水(30 ℃左右)撤除聚合热,为充分进入冷凝态,必须提高循环气体的露点温度。通过原有的共聚单体提高露点温度实现冷凝,称自然冷凝工艺;如果外加高碳烃提高露点温度实现冷凝,则称之为诱导冷凝工艺[11]。陈爱辉等[12-13]讨论了冷凝工艺中冷剂的选择和冷凝模式操作点的确定。冷剂首先必须是对催化剂无毒害的,廉价易得的;其次合理数量的冷剂加入循环气体,其露点温度应该在聚合温度和冷却水温度之间。通过如图5 所示的计算筛选,发现符合条件的冷剂种类不是很多,正戊烷、异戊烷因为具有较宽的温度操作区间而得到广泛的工业应用。

图5 循环气露点温度与其冷凝组分浓度的关系Fig.5 Relation of dew point temperature of gaseous recycle stream with concentration of condensed component

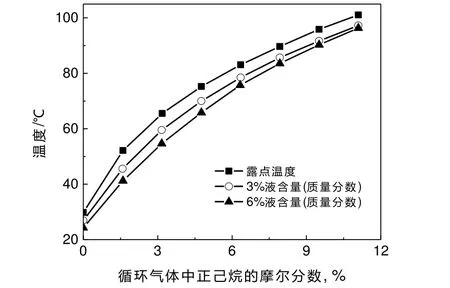

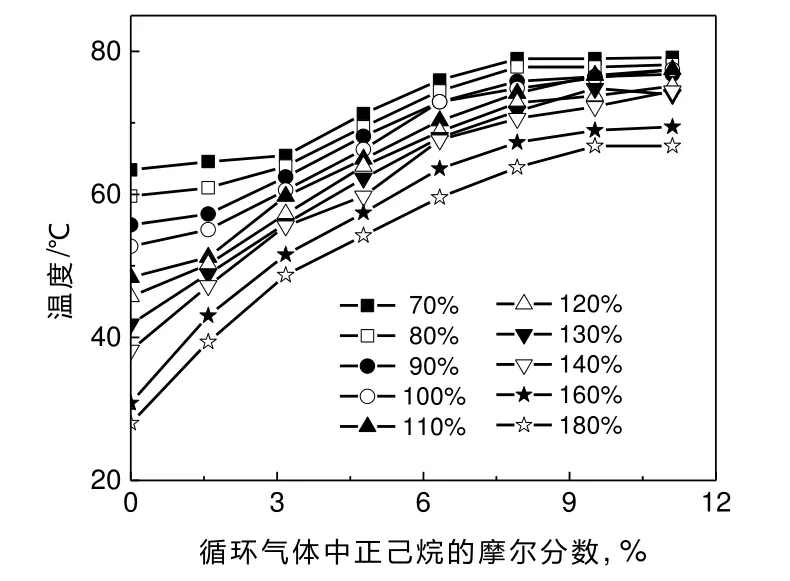

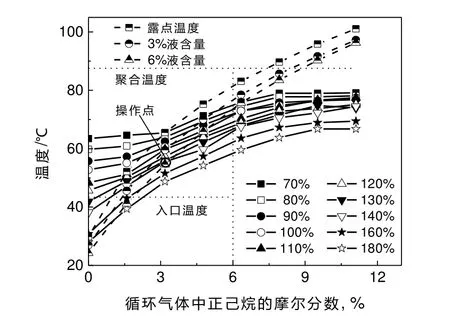

在冷凝工艺操作模式下,控制冷剂加入量极为重要。以正己烷为冷剂进行诱导冷凝操作为例,浙江大学提出了确定冷凝模式操作点的简便方法。首先建立含正己烷的循环气体的冷凝平衡线,热力学计算结果见图6,可知正己烷含量越高,露点温度越高,反应器越容易进入冷凝态。如果要提高入口处冷凝液体分率,则入口温度需要进一步降低。另一方面,图7 给出了冷凝模式下生产负荷固定时,反应器入口温度随正己烷浓度变化的操作线,因为循环气体中正己烷含量越大,混合气体的比热越大,则反应器入口温度越高。由图7 可知,如果生产负荷增加,操作线整体下移。若产量目标确定后,平衡线与操作线的交点就是冷凝模式对应的操作点(见图8)。鉴于提高产量和工艺运行稳定性的考虑[14],入口处冷凝液体分率成为了重要的决策变量[15-16]。一般将反应器入口循环气体中冷凝液质量分数小于20%的聚合工艺,称为常规冷凝态工艺;将冷凝液质量含量大于20%的称为超冷凝聚合工艺。显然,冷凝液体分率越高,对工艺稳定性的要求也越高。

图6 诱导冷凝模式的热力学平衡线Fig.6 Thermodynamic equilibrium curves for the induced condensed mode operation

图7 诱导冷凝模式的操作线Fig.7 Operation lines for induced condensed mode polymerization of ethylene

图8 冷凝模式操作线和平衡线Fig.8 Operation and equilibrium curves for the condensed mode polymerization of ethylene

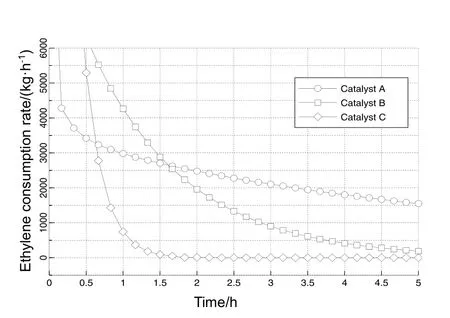

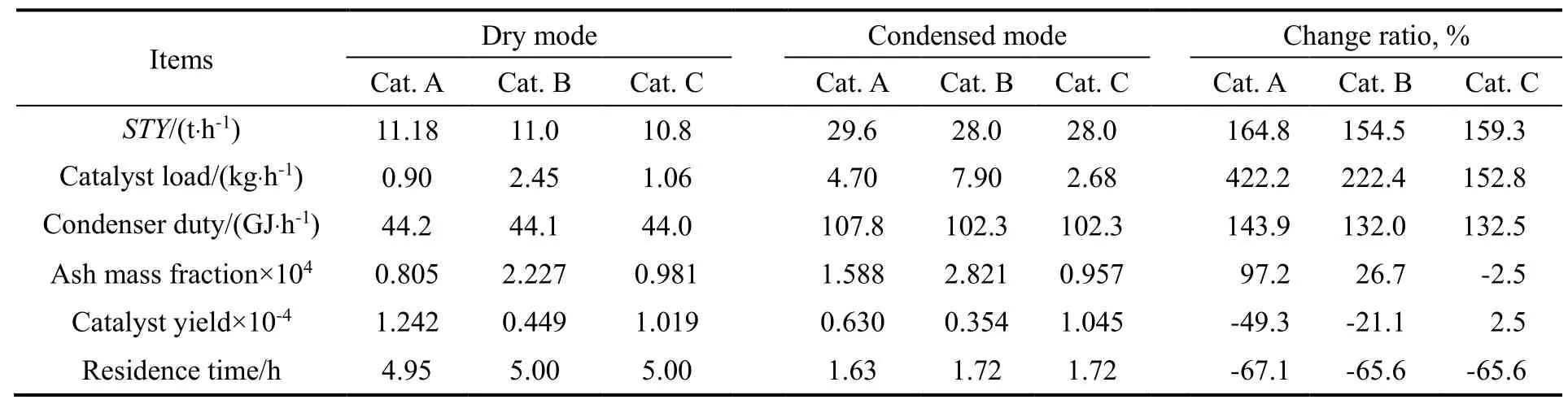

虽然提高气相聚合装置产能的关键是传热,但是保持产品质量稳定、降低能耗,也是企业所关心的问题。Ashuralj 等[17]采用Aspen 软件模拟了半连续聚合釜内(0.3 MPa,85 ℃)活性衰减速率不同的三种催化剂的动力学曲线(见图9)。在此基础上模拟了工业流化床连续聚合反应器从干态操作过渡到冷凝态操作时,时空产率、冷凝液含量、产物灰分和压缩机功耗等性能参数的变化规律,结果如表3 所示。由表3 可知:冷凝态操作时,生产负荷提高,停留时间变短;假如催化剂动力学为活性慢速衰减型(催化剂A),则产物的灰分增加,产品质量受损。通过模拟比较发现,冷凝态操作时单位产量的压缩机功率消耗减少约10%。

图9 催化聚合动力学曲线[17]Fig.9 Catalytic activity distribution for ethylene polymerization[17]

表3 聚合反应器从干态模式切换到冷凝态模式后各性能参数的变化[17]Table 3 Variation of ethylene polymerization shifting from dry mode to the condensed mode [17]

续表3

4 超冷凝态聚合工艺

当进一步提高冷凝的深度,即反应器入口液体质量分数超过20%时,气相流化床将从一般冷凝态工艺进入超冷凝工艺[16]。虽然两者原理一致,但超冷凝工艺对催化剂以及操作稳定性的要求更高。由于反应器产量增加1 倍以上,反应器停留时间缩短一半以上,则要求反应器中催化剂的催化活性分布更加前移。固体颗粒持液流化特性以及过程稳定性变得十分重要[18-19]。

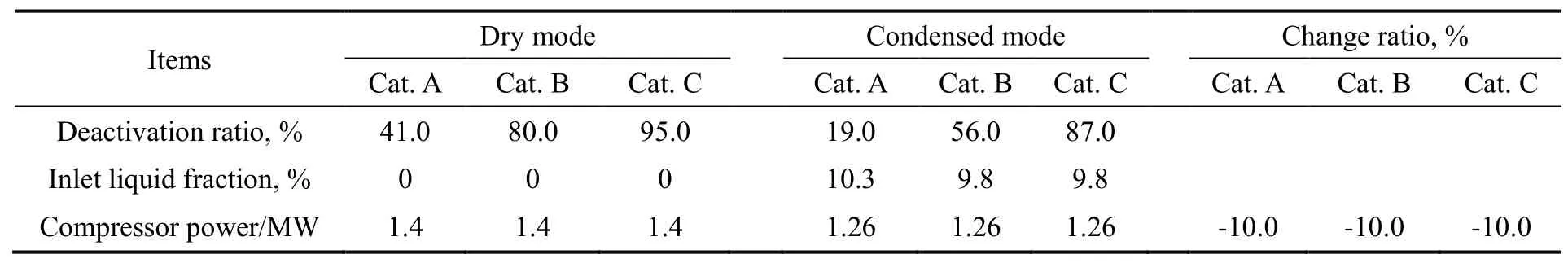

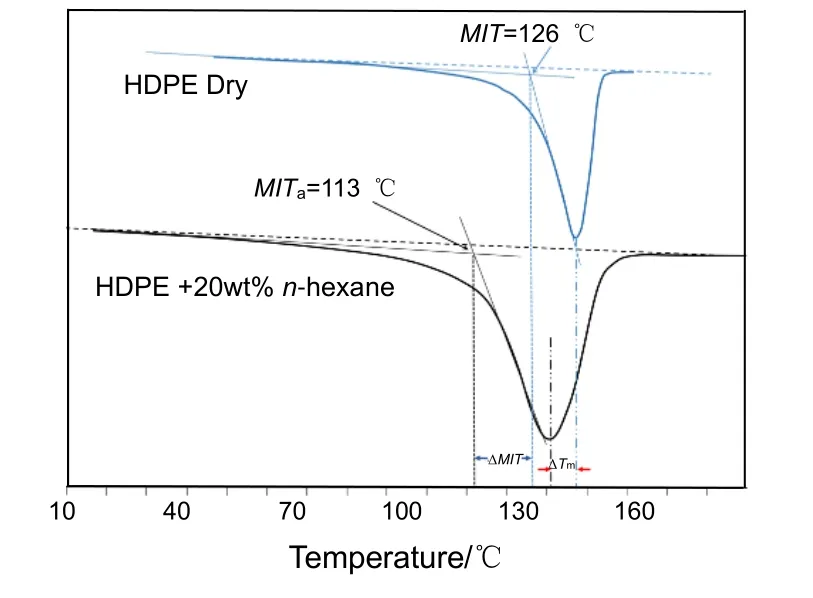

首先,影响固体持液流化质量的关键因素之一是聚合物颗粒被液体溶胀后,颗粒熔融温度降低到接近聚合温度,导致颗粒发黏团聚而失流化。文献[3,20-21]给出了干、湿聚乙烯颗粒的差示扫描量热分析(DSC)曲线(见图10)。当HDPE 颗粒所吸收正己烷的质量分数达到20%时,其起始熔融温度(MITa)为113 ℃,比干燥HDPE 颗粒的起始熔融温度(MIT为126 ℃)降低了约13 ℃。熔融峰温也降低了ΔTm。事实上,根据高分子溶液热力学理论,可以建立如下颗粒熔融温度与溶剂吸附量关系的理论预测模型[22-23]:

图10 干的和吸收了正己烷的HDPE 颗粒的DSC 曲线[3]Fig.10 DCS thermograms of dry and absorbed n-hexane HDPE samples[3]

式中:R为气体常数,8.314 J/(mol·K);Tm为带溶剂的聚合物的熔融峰温,℃;为无溶剂的聚合物熔融峰温,℃;Vu为聚合物重复链段的体积,m3/mol;ΔHu为聚合物重复链段的熔融焓,3.56 kJ/mol;Vs为溶剂的摩尔体积,m3/mol;φ1为溶剂的体积分数(单组分或多组分);χ为二元交互参数。

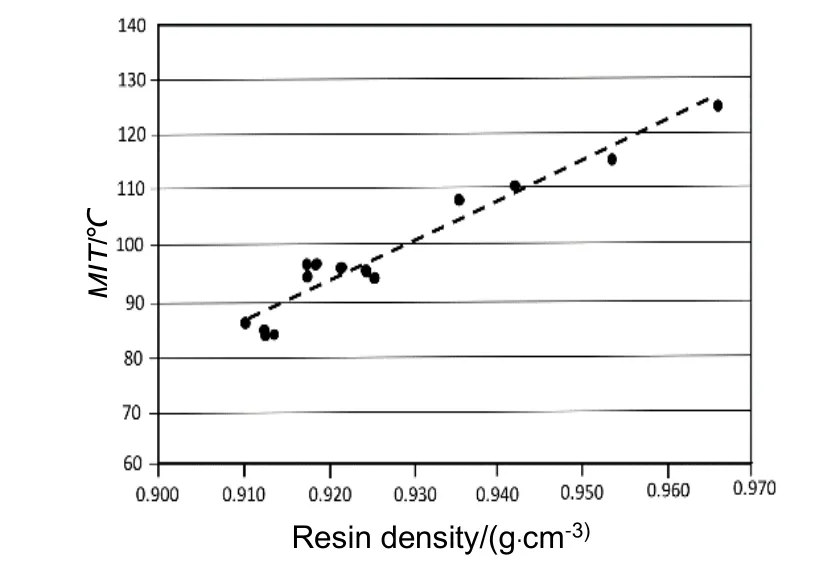

该二元交互参数与聚合物的结构、溶剂的分子结构以及浓度有关,导致聚乙烯颗粒的起始熔融温度随其密度减少而下降(见图11),随溶剂分压的升高而降低(见图12)。

图11 LLDPE 干粉的MIT 与树脂密度的关系[24]Fig.11 MIT of dry LLDPE as a function of resin density[24]

图12 颗粒黏着温度与正丁烷或异或戊烷分压的关系[25]Fig.12 Sticking temperature as a function of partial pressure of n-butane or i-pentane[25]

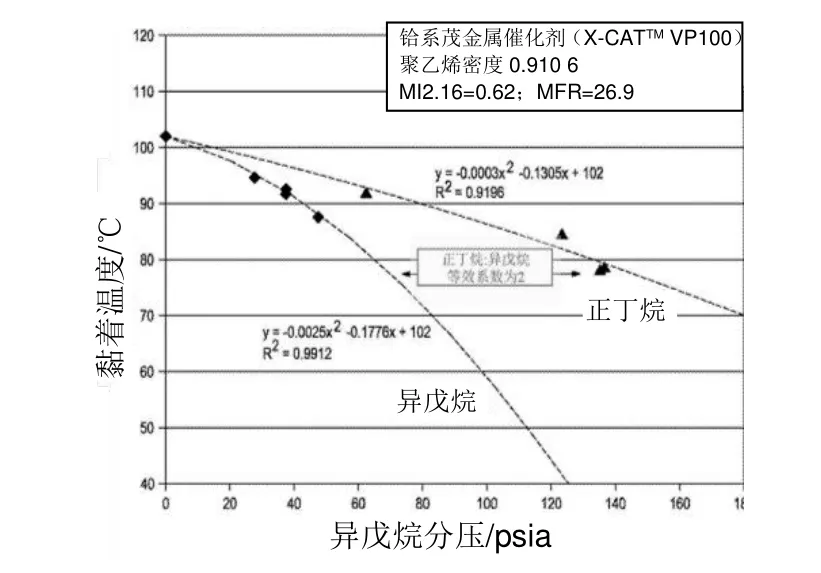

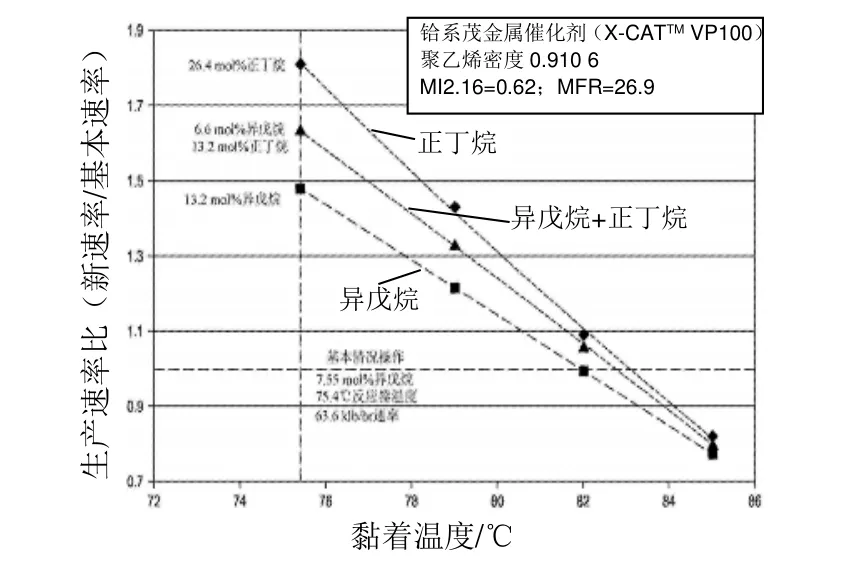

Savatsky 等[25]发现树脂黏结温度与循环气组分之间的非线性关系。溶剂分子结构不同,黏结温度的下降幅度也不同,例如,铪系茂金属催化剂生产的LLDPE,异戊烷使树脂黏结温度下降得更大。所以用正丁烷替代异戊烷,可以加入更多的正丁烷,从而获得更高的反应器产率(见图13)。

图13 不同诱导冷剂时的生产速率与黏结温度关系[25]Fig.13 Production rate as a function of sticking temperature with different induced condensed agents[25]

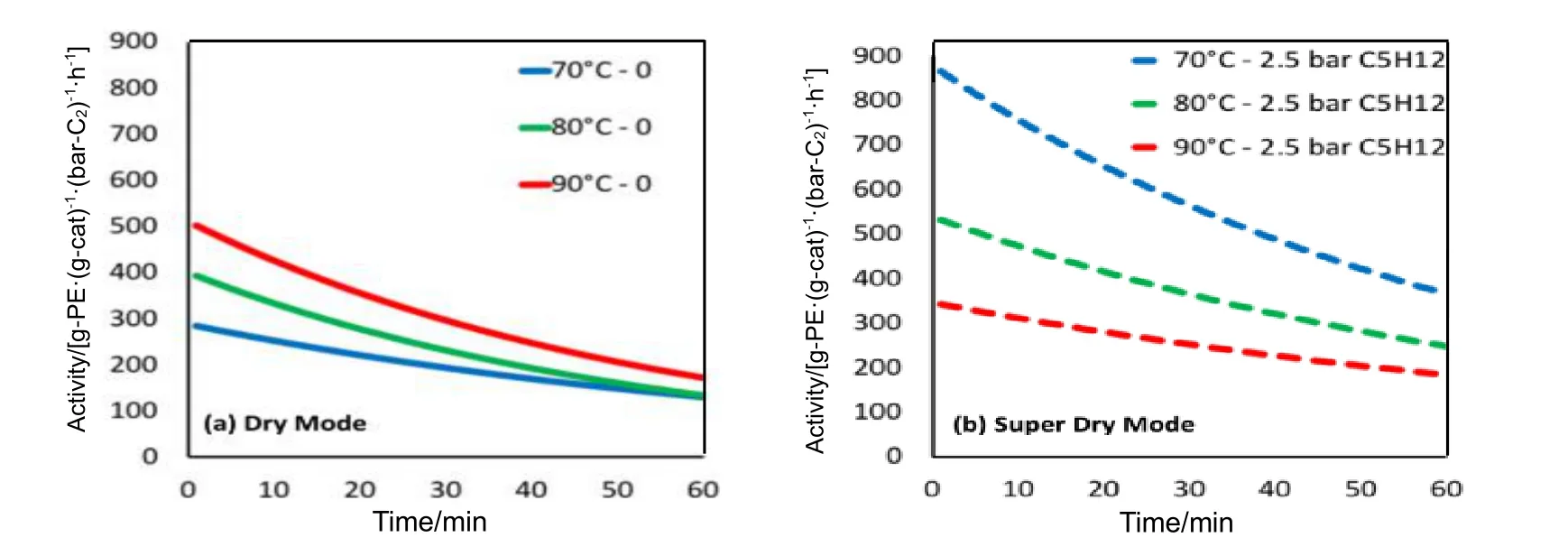

聚合物颗粒熔融温度的影响因素还有很多。Yao等[26]首次研究了乙烯在聚乙烯中的共溶剂效应,指出外加溶剂的存在可以提高乙烯、共聚单体在高分子链无定形相中的溶解度,溶解度的提高将导致熔融温度的进一步下降。Yao 等[27]进一步指出,低分子有机物对聚合物的共溶作用使得聚合物的结晶度发生较显著的变化,一些处于聚合物结晶区的链段实际上是弹性有效链,在增加低分子有机物在聚合物中的溶解发挥了不可忽略的贡献。这些研究对后续的聚合物脱挥过程的分析也有重要意义,被Alizadeh 等[28]和Andrade 等[29]的研究进一步印证。其中,Andrade 等[29]在干态模式或超干态模式,乙烯压力为0.7 MPa,无氢气的条件下,采用商业化的Ziegler-Natta(ZN)催化剂,对比研究了聚合温度对乙烯均聚速率的影响,结果见图14。发现在戊烷的作用下,70 ℃的乙烯聚合活性明显增加,90 ℃的聚合活性有所下降,表明乙烯和戊烷的共溶剂效应在温度较低时更加明显。

图14 不同聚合温度下共溶剂对均聚速率的影响[29]Fig.14 Cosolvent effect on homo-polymerization rate at different polymerization temperatures [29]

总之,既要提高循环气体的撤热能力,又要避免因颗粒溶胀发黏诱发的流化质量下降,故优化循环气体组成是很有必要的。

另一方面,持液流化床聚合反应器热稳定性分析及过程监控极为重要。Fan 等[30-32]通过模拟研究证明,蒸发过程对持液流化床聚合反应器稳定性有重要影响,提出了考虑多组分作用的蒸发速率计算模型。在此基础上,指出了有商业价值的聚合反应操作点是本质不稳定的,需要在调节器作用下实现稳定操作。通过建立聚合反应器模型、换热器模型以及控制回路模型,揭示了聚合温度短周期振荡、系统压力长周期振荡的规律,为安全建立聚合反应器的多温区,避免爆聚发生指明了方向。

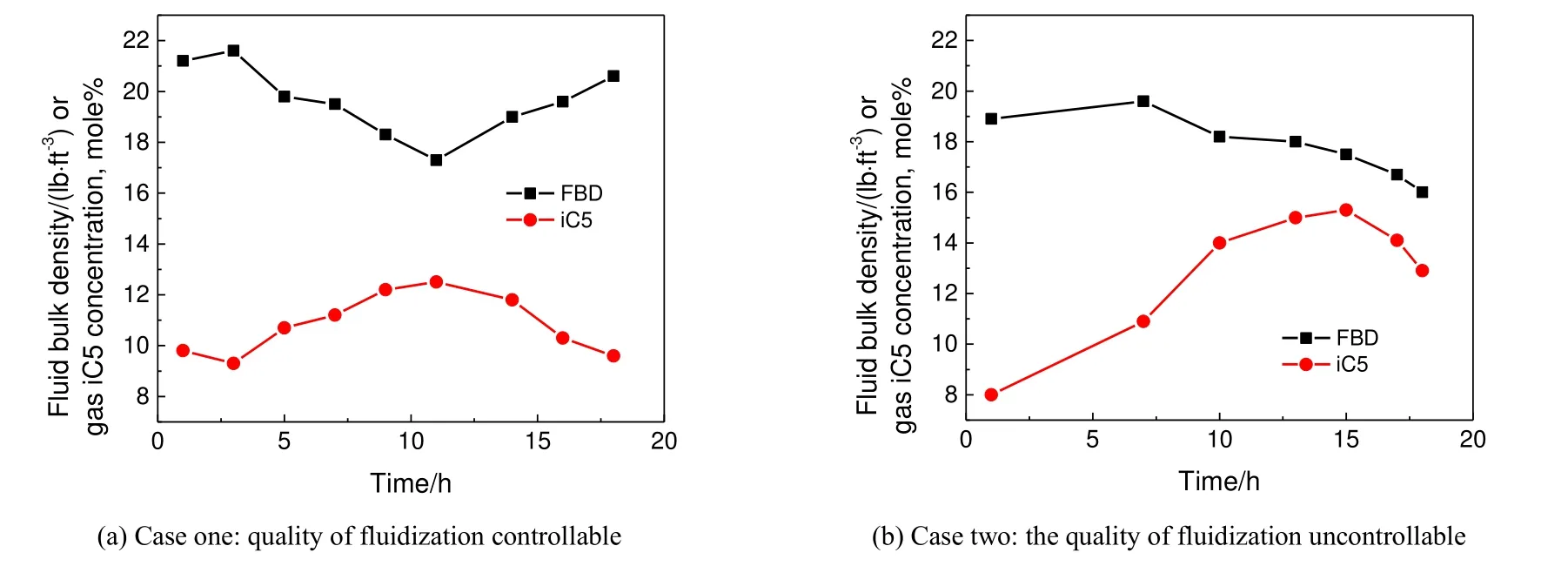

反应器稳定运行的监控方法实际上是对各种工艺参数(压差[33-34]、压差波动[35]、温度[36-37]等)的判定。例如,研究[33-34]发现由压差得到的流化密度(FBD)和堆积密度(SBD)之比可有效表征床层的流化质量。由图15(a)可见,随异戊烷浓度的增加,流化质量下降,如果及时调整,减少异戊烷浓度,流化质量将重新恢复;假如任由流化质量恶化,一旦FBD/SBD 比低于某一临界值(0.59)后,再开始回调异戊烷浓度,流化密度仍然下降,难以将流化质量调整恢复,如图15(b)所示。

图15 流化密度与冷凝剂(异戊烷)浓度的关系[33-34]Fig.15 Variation of the fluidized bed density with the concentration of condensed agent (isopentane)

实际上,均匀鼓泡使FBD 增加,沟流使FBD 减少;而颗粒黏结、团聚、结块使SBD 增加,所以FBD/SBD 比合理考虑了颗粒流化与颗粒结块的综合作用。只要满足FBD/SBD 比大于0.59 的判据,冷凝态操作时循环气体的液含量(质量分数)可以达到20%,甚至38%。

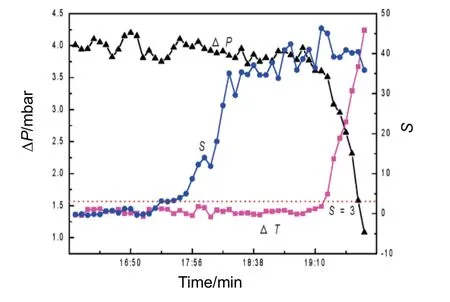

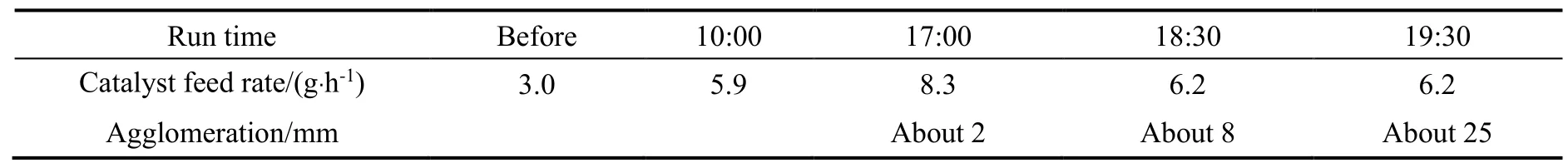

然而,在实际生产中通过常规工艺参数的监测,很难快速诊断流化质量。虽然有非常规的放射线探测结块的方法,但非环境友好。赵贵兵等[38-39]首先利用流化颗粒撞击器壁发出的应力波信号(声发射AE),监测气相法聚乙烯过程。Zhou 等[40]又在中试聚合装置上比较了AE 法与压差法、温度法的监测效果,见图16。实验过程如下,某LLDPE 中试装置开始时在正常工况下操作;在10:00 时,催化剂加入量由3.0 g/h 提升到5.9 g/h;在17:00 时,催化剂加入量进一步提升到8.3 g/h;从18:00 开始催化剂加入量又降至6.2 g/h;料位高度保持恒定,整个工艺参数及AE 信号均在线监测。同时,产物的粒径及其分布取样分析,结果见表4。可以发现,AE 监测信号的S值比常规表皮温度、以及压差等参数的预警时间提前70~80 min,展示了较强的预警能力。近年来,AE 监测法在气相法聚乙烯装置上得到了广泛使用,例如,流化床循环流型识别[41-42]、聚合物结片、结块、团聚[43-45]、流化颗粒的粒径及其分布[46-47]、流化床料位[48-49]、流化颗粒夹带及管道输送[50-51]、细粉和黏性颗粒的声发射监测[52-53]、流化床分布板堵塞监控[54]、床层塌落的声发射监测[55-56]、露点温度检测[57-58]以及各种流化速度的测定[59]。

图16 LLDPE 中试装置声发射信号特征值(S)、压降(ΔP)和温差(ΔT)预测结块诊断的结果对比[40]Fig.16 Comparison of AE、ΔP and ΔT for malfunction diagnosed in a pilot plant for LLDPE production[40]

表4 某LLDPE 中试装置催化剂注入量与结块尺寸变化数据[40]Table 4 Size increase by particle agglomeration with catalyst feed rate in a pilot plant for LLDPE continuous production[40]

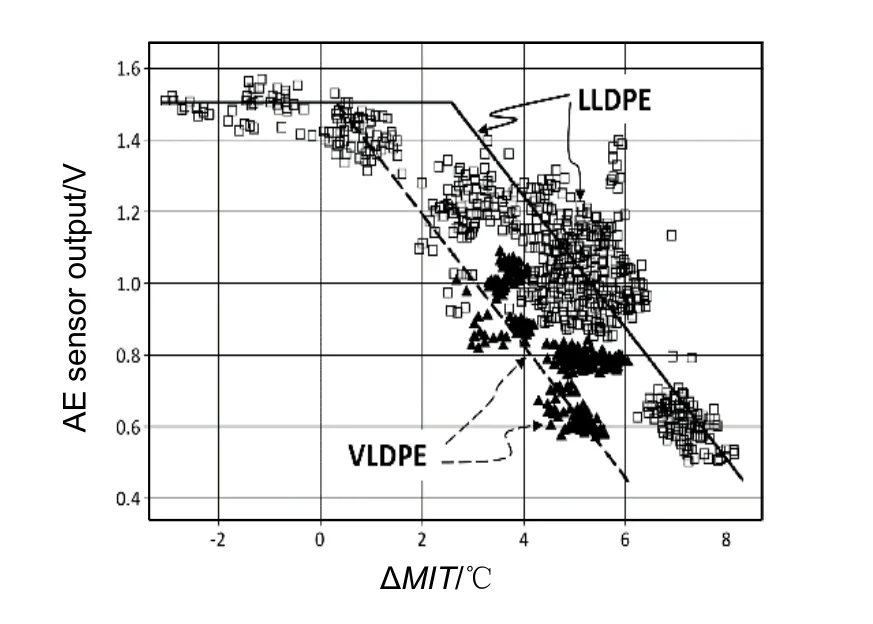

国外也相继开展了这方面的研究。Muhle 等[60]分别针对极低密度聚乙烯(VLDPE,ρ<0.9165)和LLDPE(ρ>0.9165)进行了流态化实验(见图17),发现声发射传感器的输出AE 信号与ΔMIT(见图10)之间有较强的依赖关系,认为声发射AE 信号的变化源自于聚合物颗粒的黏结性。

图17 声发射传感器的AE 输出与ΔMIT 的关系 [60]Fig.17 AE output as a function of ΔMIT for PE particles [60]

5 气液固云(雾)聚合反应工艺

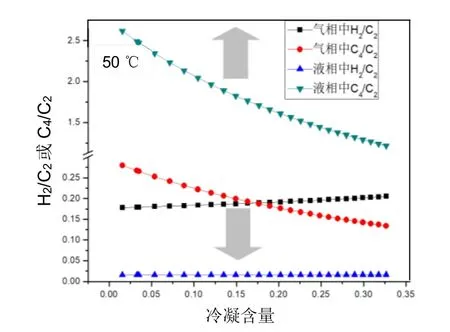

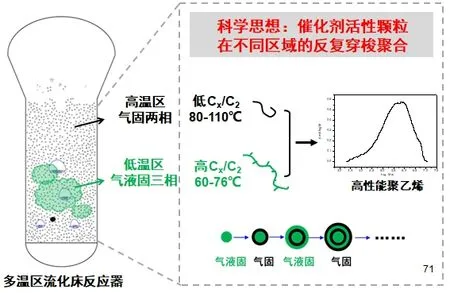

反应器引入冷凝液除了改善传热,更重要的是可以调控聚合物分子结构,实现过程与产品的同时强化。如果将冷凝液体雾化,且在流化床合适的位置引入,微小液滴在床层内扩散,形成了低温云雾区。在蒸发之前,液滴撞击活性聚合物颗粒表面,在流化床内形成了一个相对稳定的、颗粒持液聚合以及温度较高的非持液聚合各自占有显著体积比例的流型,这种模式被称之为云雾聚合工艺[61]。陈美娟[62]提出,在云雾区与雾滴碰撞的持液颗粒,其活性中心将处于另一种聚合环境中,根据图18 的计算结果可知,云雾区的H2/C2之比为非云雾区的1/10 左右,而云雾区的C4/C2也为非云雾区的10 倍左右。在单一反应器内营造两种差别如此明显的聚合环境,将导致产品性能指标分布加宽。一般认为,在云雾区,聚合温度等于或低于露点温度,氢气浓度较低,共聚单体浓度较高,易生成分子量高、支链较多的聚乙烯;在非云雾区,聚合温度高于露点温度,氢气浓度较高,共聚单体浓度较低,易生成分子量低、支链较少的聚乙烯。由于催化剂或活性聚合物颗粒在云雾区和非云雾区之间反复穿梭,最终两种聚合物混合均匀,且支链具有反向分布(见图19),而传统上这种对聚合物分子结构的调控需要通过多反应器串联工艺或复合催化剂实现[63]。

图18 气相和液相中H2/C2 和Fig.18 H2/C2 和C4/C2 in gas phase and liquid phase[62]

图19 云雾聚合工艺的聚合物性能变宽以及支链反向分布示意Fig.19 Schematic of Improved performance of polyethylene by widening MWD and inversed distribution of chain branch for the cloud mode polymerization process

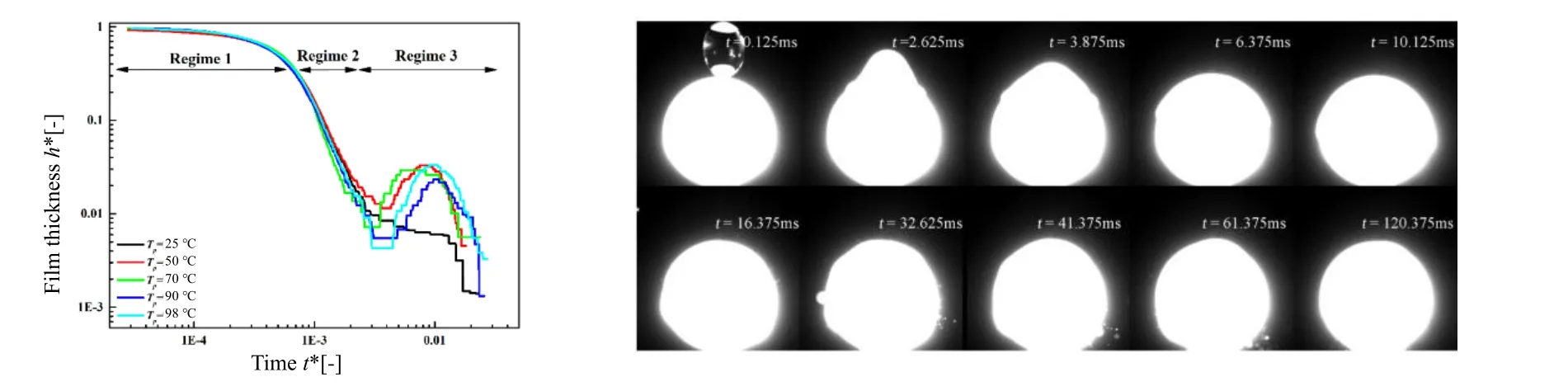

云雾聚合反应器的流型与已知的传统三相流态化流型有较显著的差别[64]。Ren 等[65]利用高速摄像技术观察了液滴撞击聚乙烯颗粒时液膜的动态变化(见图20),发现在颗粒覆膜与蒸发同时存在的情况下,液膜动态变化存在三个不同的阶段,其中液膜回涌现象以及更小液滴的飞溅现象,对于修正常规覆膜颗粒的传热和传质模型具有重要的指导意义。

图20 正己烷液滴撞击聚乙烯颗粒以及液膜蒸发时的液膜动态变化 [65]Fig.20 Dynamic changes of the liquid film when n-hexane droplets impinge on polyethylene particles and the liquid film evaporates[65]

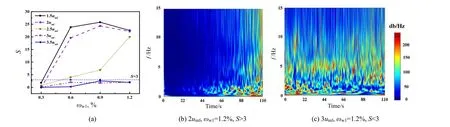

恒温下流化床反应器可以持有的液体量取决于液滴的分散程度和颗粒团聚。图21 展示了提高流化气速对提高持液量的重要性[66],其核心涉及颗粒的团聚和解团聚。在低流化气速下(1.5umf~2.5umf)颗粒处于团聚状态,压力脉动的吸因子S值[66]大于3,对应的压力脉动连续小波分析如图21(b);图21(c)则为S值小于3 颗粒非团聚时压力脉动的连续小波分析图。

图21 不同流化气速和液含量下,气液固云雾流化床中颗粒团聚判别方法对比[66]Fig.21 Comparison of particle agglomeration measurements in gas-liquid-solid cloudy fluidized bed at different fluidizing gas velocity and the liquid content of feed[66]

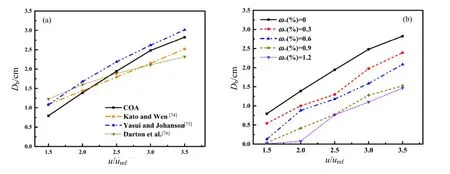

Wang 等[67]发现,流化床内湿颗粒在形成有危害的颗粒团聚之前是可逆团聚,对应最大的持液量。聚合时,持液颗粒的液体蒸发将产生新的气泡,促进颗粒解团聚,同时,持液团聚颗粒在下沉过程中的蒸发也导致解团聚。Zhou 等[68]通过液滴蒸发、液滴-颗粒碰撞和覆液膜颗粒碰撞的时间尺度分析与力平衡分析,建立了液桥诱导聚团的稳定性分析模型,可判断覆液膜颗粒能否发生有效团聚。认为当液滴蒸发时间尺度大于碰撞时间尺度时,可能发生液桥诱导团聚。通过流体曳力与液桥力、颗粒聚团体重力的分析,判断颗粒聚团是否导致流化失稳[69],提出了不同的液固接触状态下气-液-固三相流型谱图、各流型下颗粒聚团的表现形式和主导作用机制[70]。Wang 等[71-73]提出了颗粒碰撞聚并判据、团聚破碎判据以及气泡-颗粒间作用频率模型。探讨了液桥力、以及液桥力和固桥力协同作用下的团聚演化规律,提出了液桥力先诱导、固桥力后作用的颗粒团聚机理。Wang 等[66]指出,持液颗粒体系由于液桥力的存在,颗粒与气泡运动均受到约束,体系中的气泡尺寸随持液量的增加而变小(见图22)。

图22 气泡直径测量值(COA)与文献值的比较(a)以及液含量和表观气速对气泡直径的影响(b) [66]Fig.22 Comparison of measured bubble diameter (COA) with values derived from correlation(a) and influence of liquid content and superficial gas velocity on bubble diameter(b) [66]

Wang 等[67]还详细研究了液体雾化喷嘴附近的流动模型,认为喷嘴附近存在稠密液滴聚集区、喷液核心区以及与其相邻的液滴分散蒸发区,顶喷时喷嘴出口周围的颗粒更容易携带液体,气泡中心喷液时会产生低温颗粒聚集体。Hu 等[77]通过测量液体喷射深度和液体喷射区截面积,研究了不同流化气速、喷液速率和喷液位置对气液固云雾区的分布规律,建立了半理论半经验的液体喷射深度预测模型。结果表明,流化气速越大,液体蒸发速率越快,云雾区的范围越小且在轴向上的延伸范围也小。喷液速率和喷液高度越大,液体蒸发速率越慢,云雾区范围变大。

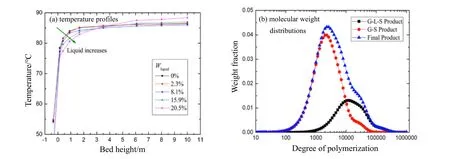

本研究团队采用多种可视化的测量手段重现了流化床内云区的存在,发现了床内云区的动态特性。Sun 等[78]从介尺度科学研究方面对云聚合反应器的特性进行了探讨。在此基础上,Zhou 等[79]模拟了云雾聚合流化床反应器内温度分布及其对产物分子量分布的影响(见图23),发现随着进入流化床反应器冷凝液含量的增加,床内温度的轴向分布更加平缓,床内云区范围将变大。通过模拟FBR 非云区(气-固两相)生成的聚合物分子量分布(MWD)、FBR 温度较低的云雾区(气-液-固三相)的MWD以及累积的MWD,发现累积的MWD 出现了明显的肩峰,见图23(b)。研究结果为流化床云聚合工艺同时强化产率和产品调控提供了理论基础。

图23 气-液-固云雾聚合流化床反应器中轴向温度分布和聚乙烯MWD 的模拟结果[79]Fig.23 Simulation results of the axial temperature distribution and polyethylene MWD in gas-liquid-solid cloudy FBR[79]

6 最新的两种乙烯气相聚合模式

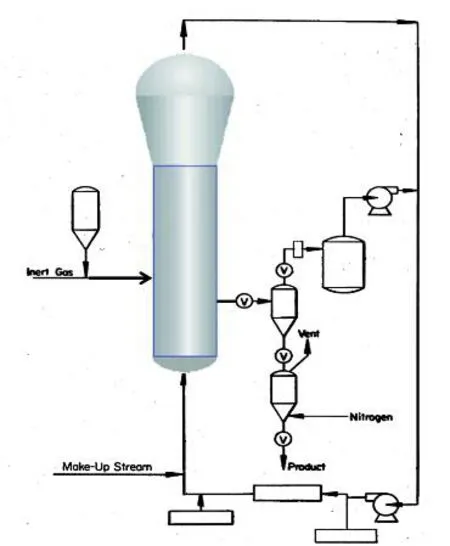

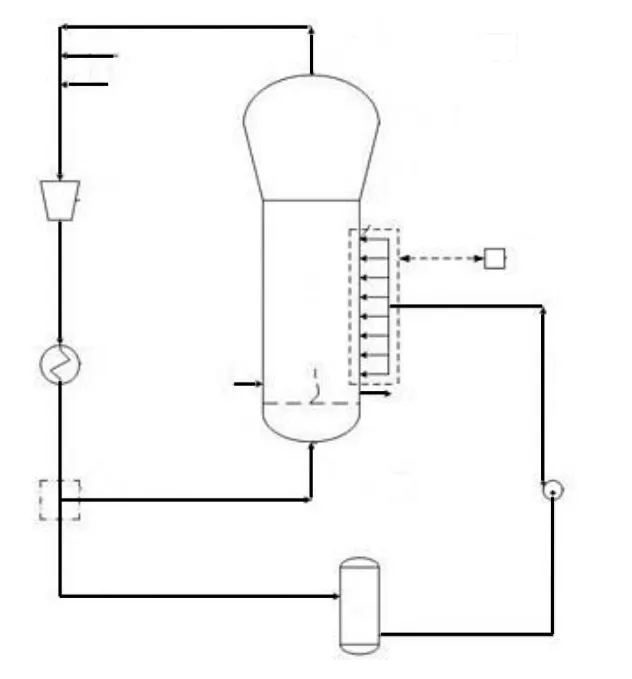

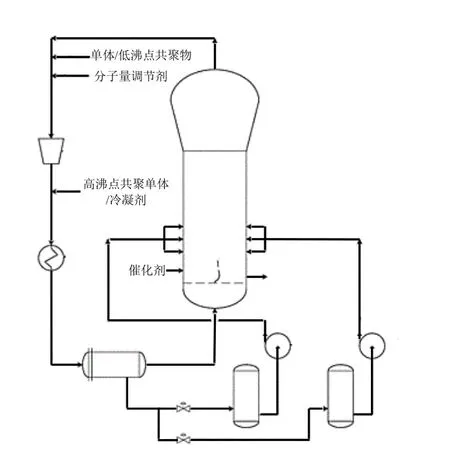

在云雾聚合概念的基础上,王靖岱等[80-82]首次提出了乙烯气相聚合的第六种模式——露点聚合技术,见图24,即从流化床侧壁多点注入冷凝液,使整个反应器的温度控制在露点以下,床层中聚乙烯/催化剂颗粒被液膜包覆,提高了乙烯和共聚单体在聚乙烯中的溶解度,从而保证了较高的聚合反应速率和共聚单体结合率。并进一步开发了乙烯气相聚合的第七种操作模式——交变-交替聚合技术(也称为呼吸聚合)[83-84],见图25,即在单个流化床反应器中,通过冷凝操作周期性地从流化床抽出和注入(呼出和吸进)共聚单体,使乙烯均聚过程和共聚过程,或共聚A 过程和共聚B 过程交替进行。通过工艺条件的设计实现产品结构的灵活调控,得到机械性能和加工性能优异的聚合物产品。范小强[85]分别建立了两阶段和四阶段的“交替聚合”模型,发现随着冷凝液波动幅度的增大,反应器温度在时间上的波动幅度和在空间上的温度梯度均显著增大,有利于支链在分子量高的聚乙烯链上生长。交变-交替聚合操作拉宽了反应器温度梯度分布,使反应器在变温状态中进行操作,生产的产品分子量分布更宽,性能更加优异。

图24 乙烯气相聚合的露点操作模式[80]Fig.24 The dew point mode for gas phase ethylene polymerization process[80]

图25 乙烯气相聚合的交替-交变聚合模式[83]Fig.25 Comonomer swing mode for gas phase ethylene copolymerization process[83]

7 总结与展望

气相法聚乙烯工艺经过几十年的实践,已经演化出了七种操作模式,体现了聚乙烯工业生产技术在保持原有的短流程优势的基础上,向精细化、差别化发展的方向。中国的聚乙烯科研人员,通过深刻研究有关的化学工程和化学产品工程基本原理和规律,创新发展新工艺新技术,成功开发气液云雾聚合、露点聚合、交替交变聚合等全新工艺技术,标志着中国气相法聚乙烯工艺技术位于世界先进技术之列。

未来气相法聚合工艺仍然存在新的更加广阔的发展空间。例如,研发并建立聚合物绿色制造工业大脑,大幅提高工业装置对市场的快速敏捷响应能力;聚焦高效发展路径,即在继续保持气相法工艺超短流程特点的基础上,为高性能产品合成与先进催化剂的应用提供更多的工程解决方案。为此,应建立更多的聚烯烃高端产品与先进加工技术研发平台,聚烯烃制造工艺多功能、多尺度放大试验基地,攻克市场-性能-结构之间的正向和反向推理规律,包括工艺条件快速筛选、催化剂快速筛选等。攻克易脱挥、低气味和低挥发性有机化合物(VOC)排放的后处理技术。同时,气相法聚合工艺技术将向生产热塑性弹性体(POE)、超高分子量聚乙烯(UHMWPE)等特种牌号的延伸,突破通用树脂在线高性能化组合工艺技术[86-87]等瓶颈。

致谢:感谢浙江大学化学工程与烯烃聚合创新团队的所有师生,感谢中国石化股份有限公司科技开发部,中国石化天津石化吴文清先生、韩国栋先生,杭州双安科技公司骆广海先生等。

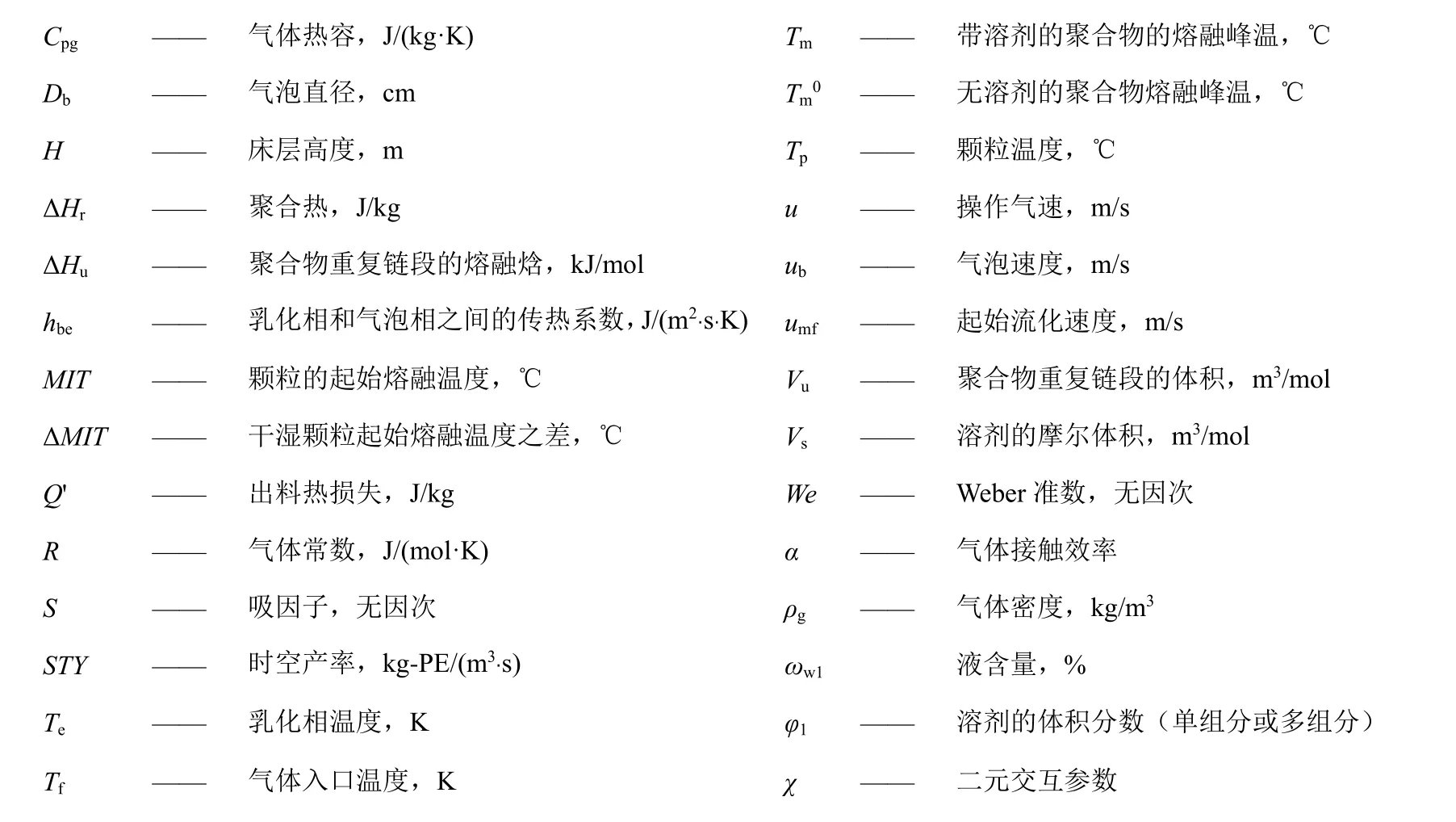

符号说明