反应吸附强化甲烷水蒸气重整制氢反应技术概述

2021-10-10吴素芳

萧 蕙,吴素芳

浙江大学化学工程与生物工程学院,浙江 杭州 310027

氢气不仅是化工、炼油和冶金的重要原料,也是清洁能源氢能的氢源。甲烷水蒸气重整反应(SMR)是目前生产H2的主要工业技术[1-3],产量覆盖了全球H2需求量的近一半[4]。传统SMR 制氢技术受强吸附反应影响,反应温度高达750~900 ℃,能耗高,而且流程长。早期Harrison 等[5-7]提出将甲烷水蒸气重整催化剂和高温CO2吸附剂混合,使SMR 两步反应和CO2的捕获过程在一个反应器中完成,利用CO2的原位移除打破CO 变换反应以及甲烷水蒸气重整制氢反应平衡,该过程称为吸附强化甲烷水蒸气重整制氢反应过程(SERP),其特点是采用水滑石等物理吸附剂吸附脱除CO2[8-11]。与传统的SMR 相比,SERP 简化了反应装置和反应流程,降低了制氢反应温度,提高了原料转化率和出口氢气浓度,减少了后续CO2的分离步骤,成为新的制氢技术[12-13]。

反应吸附强化甲烷水蒸气重整(ReSER)制氢原理是在勒夏特列原理基础上,采用CaO 基吸附剂为高温CO2吸附剂,通过CaO 与CO2碳酸化反应脱除CO2。CaO 与CO2的碳酸化反应以及碳酸钙再生为CaO 与CO2被称为是钙循环,ReSER 制氢是一个甲烷水蒸气重整制氢与钙循环的耦合。其技术特点是采用CaO 通过化学计量与CO2反应,达到定量快速脱除CO2的效果,实现甲烷水蒸气重整制氢的强化作用,达到降低反应温度、缩短流程以及降低能耗和制氢成本等效果。

CaO 基吸附剂是ReSER 制氢的关键,其中CO2吸附性能直接影响ReSER 制氢的效果。CaO 基吸附剂需要满足以下要求:高温反应条件下具有热稳定性,高的CO2吸附容量,容易再生,吸附剂在多次循环使用后仍具有足够的吸附能力和机械强度[14]。CaO 基吸附剂的吸附性能,如吸附容量、吸附速率等会直接影响CaO 碳酸化反应时间和反应速率,间接影响ReSER 反应的强化作用时间、CH4转化率以及H2浓度等,同时CaO 基吸附剂的循环稳定性是保证ReSER 制氢工业化应用的主要因素。本文将综述CaO 基吸附剂的性质,以及反应条件(如温度、压力、水碳物质的量比和气体质量流速)等对ReSER 反应的强化作用方面的研究进展;根据ReSER 制氢技术特点,分析文献报道较多的流化床反应器的制氢结果,并讨论ReSER 反应工业化的可行性和目前面临的问题及挑战。

1 CaO 基吸附剂性能对ReSER 反应强化效果的影响

1.1 吸附性能对ReSER 反应强化效果的影响

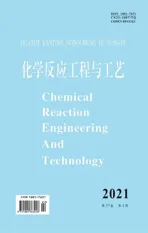

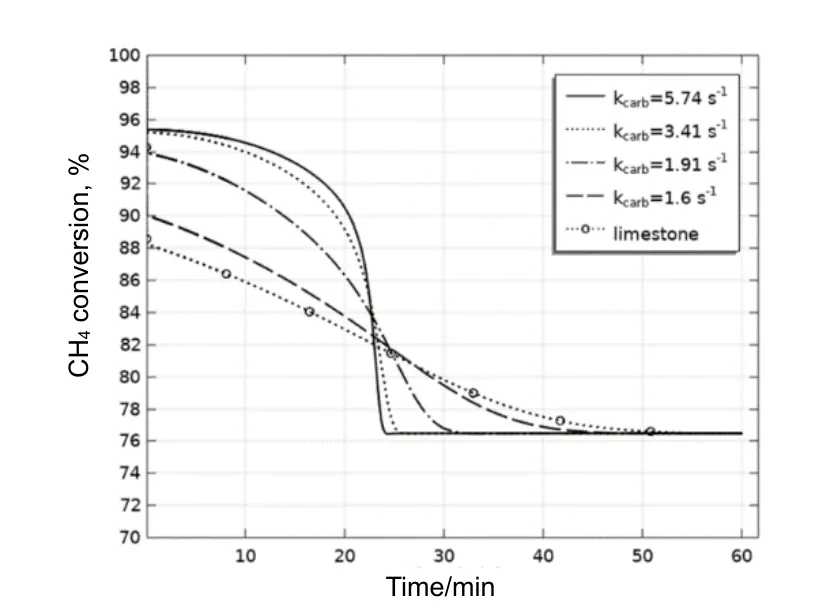

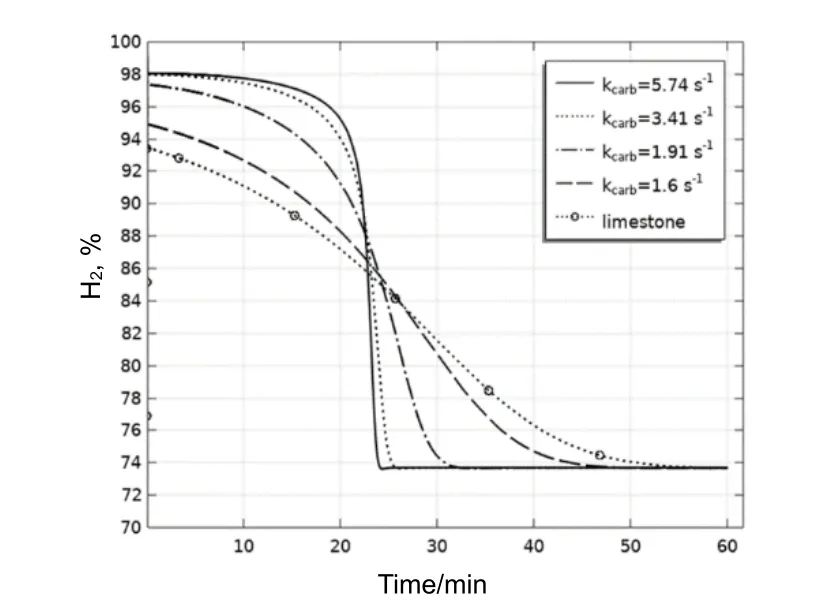

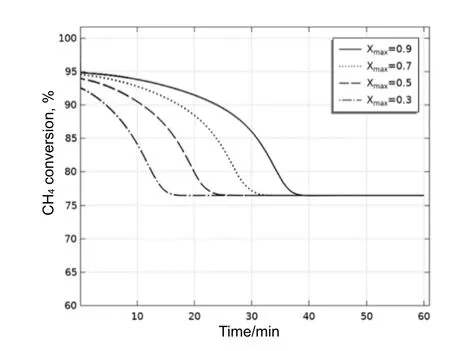

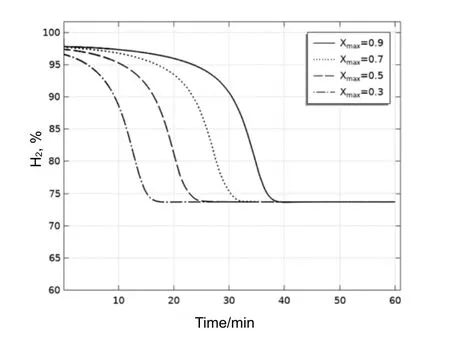

CaO 基吸附剂的吸附性能对ReSER 反应强化作用效果的影响主要体现在吸附容量和吸附速率等性质对CH4转化率、H2浓度和强化作用时间的影响。Ping 等[15]采用商业纳米碳酸钙热分解得到的纳米氧化钙为吸附剂,基于实验结果得到的纳米氧化钙吸附具有快速吸附和高吸附容量等特点,建立了固定床反应器上ReSER 反应的动力学模型,采用COMSOL Multiphysics 5.2 软件进行有限元求解,并结合实验评估了纳米氧化钙吸附剂的CO2吸附速率和吸附容量对甲烷水蒸气重整制氢反应强化作用的影响规律,结果如图1 和图2 所示。可以看出,当吸附剂的吸附速率(kcarb)由1.6 s-1增加到5.74 s-1时,吸附强化段的CH4转化率和氢气浓度分别提高了7%和6%;吸附剂的吸附速率越快,甲烷转化率和产物氢气浓度越高,强化制氢的效果越好。吸附容量的影响体现为氧化钙的最大转化率(Xmax)对SMR 反应的影响,如图3 和图4 所示。当Xmax从0.3 增加到0.9 时,吸附强化段CH4转化率和氢气浓度分别提高了7%和15%,突破时间从2 min 延长到20 min。

图1 不同碳酸化速率下CH4 转化率随时间的变化[15]Fig.1 Changes of CH4 conversion with time for different values of kcarb[15]

图2 不同碳酸化速率下出口H2 摩尔分数随时间的变化[15]Fig.2 Changes of outlet H2 molar fraction with time for different values of kcarb[15]

图3 不同Xmax 下CH4 转化率随时间的变化[15]Fig.3 Changes of CH4 conversion with time for different values of Xmax[15]

图4 不同Xmax 下出口H2 摩尔分数随时间的变化 [15]Fig.4 Changes of outlet H2 molar fraction with time for different values of Xmax[15]

Alshafei 等[16]的研究结果表明,纳米纤维CaO 吸附剂(CO2吸附容量为0.75 g/g)对ReSER 反应的突破时长是大理石衍生CaO 吸附剂(CO2吸附容量为0.15 g/g)的3 倍左右。CaO 基吸附剂吸附容量越大,ReSER 反应的突破时间越长,制氢效果越好。

可以看出,CaO 基吸附剂的吸附性能直接影响到ReSER 反应的原料转化率、产物氢气浓度以及强化反应时长,吸附剂良好的吸附性能是实现ReSER 制氢的基础。Luo 等[17-18]的研究表明,提高CaO的比表面积或改善其孔径分布可以提升CaO 基吸附剂的吸附性能。卢尚青[19]的研究表明,通过调节47~96 nm 处孔径分布比例可以使CaO 的最大吸附速率提高219%,CaO 基吸附剂的理论CO2吸附容量高达0.786 g/g,目前绝大部分研究集中在提高CaO 吸附性能的循环稳定性上。

1.2 循环稳定性对ReSER 反应的影响

目前采取一些手段可以满足ReSER 反应对CaO 基吸附剂吸附容量和吸附速率[10,14,20]的要求,然而CaO 基吸附剂面临着多次循环再生后吸附容量衰减的问题。由于CaO 小颗粒的团聚、孔隙的形状变化或孔隙收缩导致CaO 烧结,造成CaO 基吸附剂在循环过程中吸附容量降低[21-22]。为了提高CaO基吸附剂的CO2吸附能力和循环稳定性,Giuliano 等[14]从钙源、制备方法、掺杂惰性组分以及优化再生条件等方面进行了改进。

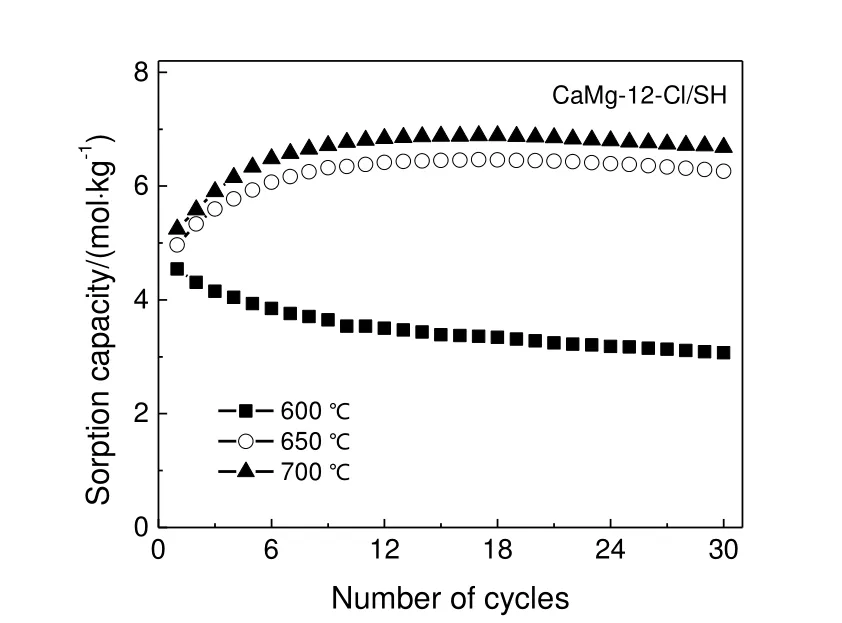

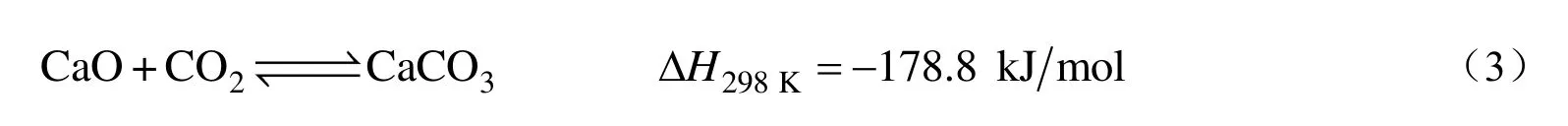

Li 等[23]采用掺杂了KMnO4的CaO 基吸附剂,在100 次循环后仍具有35%的转化率。Liu 等[24]以磺化聚苯乙烯为硬模板合成的CaO/Ca12Al14O33介观中空球吸附剂,在30 次循环后仍能保持0.6 g/g 的CO2吸附容量。Ping 等[25]采用吸附相反应技术制备了MgO 包覆纳米CaO 基吸附剂,循环应用稳定性结果如图5 所示。结果表明,氧化镁含量为12%的吸附剂在650 ℃时存在自激活现象,且在30 次循环后吸附能力没有发生衰减。

图5 CaMg-12-Cl/SH 的CO2 吸附循环稳定性[25]Fig.5 CO2 sorption durability of CaMg-12-Cl/SH under different carbonation temperature[25]

CaO 基吸附容量的循环稳定性对ReSER 制氢的影响体现在经济性上,CaO基吸附剂的循环稳定性决定了其能否在ReSER反应过程中多次循环使用,是限制ReSER 工艺工业化的关键因素。可以看出目前的研究技术可以使CaO 基吸附剂在几十甚至上百次循环中保持一定的吸附能力,但制备方法相对复杂,不适合进行大规模生产。寻找低成本的制备方法进行大规模生产吸附能力高、循环稳定性好的CaO 基吸附剂是ReSER 技术未来研究的重要方向。

2 不同反应条件下ReSER 制氢反应的强化效果

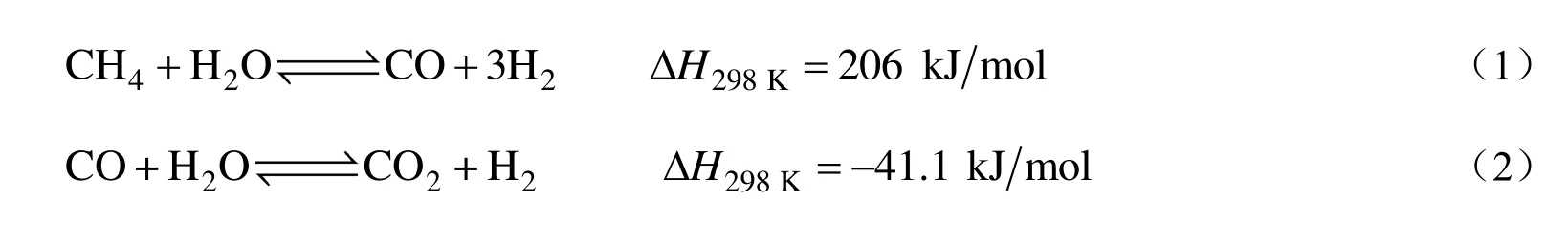

ReSER 制氢过程是甲烷水蒸气重整反应(1),CO 变换反应(2)和钙循环反应(3)的耦合,反应条件需要考虑两个反应的匹配,研究者们对ReSER 反应过程中的反应温度、压力、水碳物质的量比(S/C 比)和气体质量流速(Gs)等因素对制氢效果的影响做了实验以及模拟研究。

2.1 温度的影响

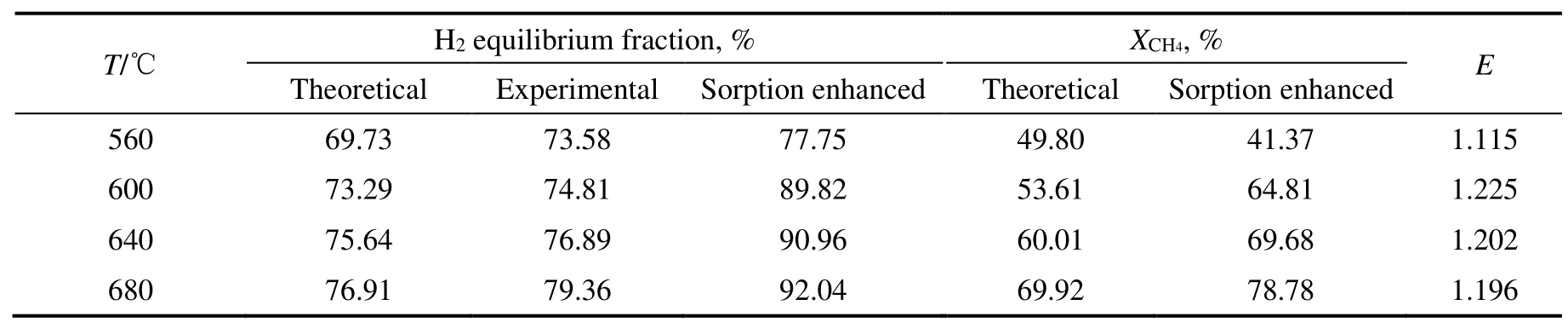

ReSER 制氢过程中反应(1)是强吸热反应,反应(3)为强放热反应,因此温度对反应(1)和反应(3)的作用效果相反,最佳温度的确定需要同时考虑热力学和动力学因素的影响[11],寻找两个反应的平衡温度使强化效果最大化。Ping 等[15]基于纳米CaO 碳酸化动力学建立了ReSER 反应的数学模型,模拟评估了反应温度对ReSER 反应性能的影响。研究结果表明,随着反应温度从550 ℃升高到650 ℃,CH4转化率从84.85%上升到96.20%,但产物中CO2和CO 的浓度均升高。贺隽等[26]采用集催化与吸附功能为一体的复合催化剂,在固定床上进行吸附强化甲烷水蒸气重整制氢实验,研究温度对ReSER 反应强化效果的影响,结果如表1 所示。可以看出反应温度从560 ℃升高到680 ℃时,吸附强化段H2的含量从77.75%提高到了92.04%,这是由于反应(1)为吸热反应,反应温度升高可以提高ReSER 反应氢气的产量;但吸附强化因子(E)先升高再下降,这是由于反应(3)为放热反应,温度升高不利于CaO 吸附CO2。Abbas 等[27]的研究结果表明,650 ℃以上温度继续升高,对CH4转化率和H2产率的影响不大,可确定ReSER 反应的合适温度为600~650 ℃。

表1 不同温度下吸附强化甲烷水蒸气重整制氢反应的平衡结果[26]Table 1 Equilibrium results of SE-SMR under different temperatures[26]

2.2 压力的影响

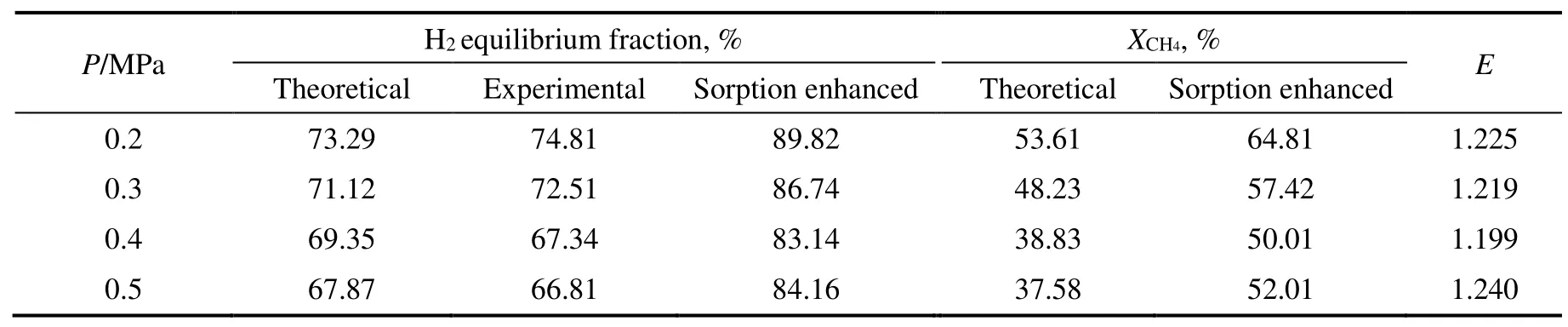

从反应式可以看出,ReSER 过程中反应(1)为体积增大的反应,反应(3)体积减小,因此压力对两个反应的作用规律相反,由于反应(1)体积增大的程度比反应(3)体积减小的程度大,理论上低压更适合ReSER 反应。Ping 等[15]采用模拟方法研究了压力对ReSER 反应的影响,模拟结果表明,反应压力从0.1 MPa 升高至0.5 MPa 时,CH4转化率从96.2%降至76.0%,说明压力的增加对反应(1)的抑制作用大于对反应(3)的加速作用,且压力越大,突破前时间越短,H2纯度越低。Abbas 等[27]的模拟结果表示当压力从0.7 MPa 降为0.2 MPa 时,碳酸化反应速率加快了2 倍左右。贺隽等[26]在固定床中进行了ReSER 实验,压力对ReSER 反应强化效果的影响如表2 所示。从表中可以看出,反应压力从0.2 MPa 上升到0.4 MPa 时,产物中氢气含量、CH4转化率以及强化因子均有下降。模拟与实验的研究结果均表明低压更有利于ReSER 反应。

表2 不同压力下吸附强化甲烷水蒸气重整制氢反应的平衡结果[26]Table 2 Equilibrium results of SE-SMR under different pressures[26]

2.3 水碳物质的量比的影响

Abbas 等[27]模拟了绝热填充床反应器上的ReSER 反应,研究了水碳物质的量比(S/C 比)对ReSER制氢性能的影响。研究结果表明,随着S/C 比从1 增加到5,CH4转化率从45%增加到98%,H2纯度从73%提高到98%。贺隽等[26]在固定床中的实验结果表明,S/C 比从3 提高到6 时,产物H2的含量和CH4转化率均提高,强化因子也升高。较高的S/C 比可以得到较高纯度的H2,更高的CH4转化率和H2产率,考虑到实际生产过程中高的S/C 比需要更多的能量和生产成本,ReSER 合适的S/C 比确定为4~5。

2.4 气体质量流速的影响

Abbas 等[27]的模拟结果表示,在固定填充段尺寸时,气体质量流速越大CH4转化率越低,而较低的Gs会使突破前时长变长,因为原料在反应器中停留时间更长可以得到更高的CH4转化率。李振山等[13]使用CaO 与Ni 基催化剂的混合剂,在固定床反应器中考察了CH4流量对ReSER 反应过程的影响,结果表明,CH4的流量从10 mL/min 增至15 mL/min 时,ReSER 反应的吸附强化阶段时间缩短了15 min,但流量对吸附强化段和传统重整反应阶段H2的体积分数影响不大。由于Gs过低不适合ReSER的快速循环过程,实际Gs的选择要根据吸附剂的量以及反应要求的吸附强化持续时间而定。

研究者们采用模拟和实验研究的方法,根据ReSER 的反应规律确定了合适的反应条件:温度对碳酸化反应与SMR 反应的作用效果相反,反应温度的选择需考虑两个反应的匹配和产物要求,ReSER反应适宜的温度为600~650 ℃;压力对碳酸化反应与SMR 反应的作用效果也相反,但压力对SMR反应的影响更显著,因此低压更适合ReSER 反应的进行;S/C 比越高越有利于CH4转化率和H2浓度的提高,但实际反应过程需考虑能耗问题综合选择S/C 比;Gs过高或过低均不利于ReSER 反应,需综合考虑原料转化率和实际工况确定Gs。根据得到的合适反应条件,可以指导改良吸附剂的制备过程以及反应器的优化设计。

3 ReSER 技术工业化反应器及流程的选择

ReSER 技术的工业化需要选择合适的反应器类型,ReSER 反应中的碳酸化反应与SMR 反应分别为强放热与强吸热反应,流化床反应器内两个反应的热量传递更充分,且流化床反应器易于连续操作,物料混合充分,更适合工业规模的ReSER 反应。

吴素芳等[12]使用吸附-催化双功能复合催化剂在流化床反应器中进行了ReSER 反应并与固定床反应器做了对比。研究结果表明,流化床反应器和固定床反应器的制氢过程中最大氢气浓度接近,均可达到95%左右,但流化床反应器上制氢反应的过渡段时长比固定床反应器短10 min,说明复合催化剂在流化床反应器中具有更高的催化活性和氢气选择性,且流化床反应器中制氢过程的氢气浓度变化曲线比固定床的更平滑,说明与固定床反应器相比,流化床反应器反应过程温度分布均匀,传质、传热效果更好。Chao 等[28]采用三流体模型模拟研究了吸附剂与催化剂的混合剂在流化床反应器中的ReSER 反应情况,结果显示,突破前ReSER 反应产物中H2纯度比SMR 反应中的高25%。但在反应初期催化剂由于密度较重有下降趋势,吸附剂密度较轻有上升趋势,随着反应的进行,吸附剂颗粒因吸附了更多CO2而密度变大,两种颗粒密度差异变小而趋于均匀混合。说明在流化床反应器内物料混合均匀,可以取得良好的强化效果。

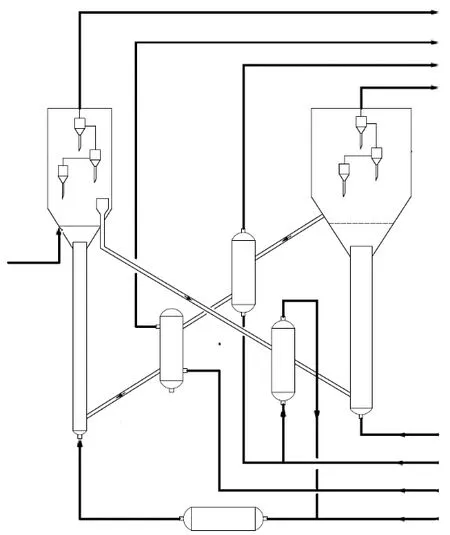

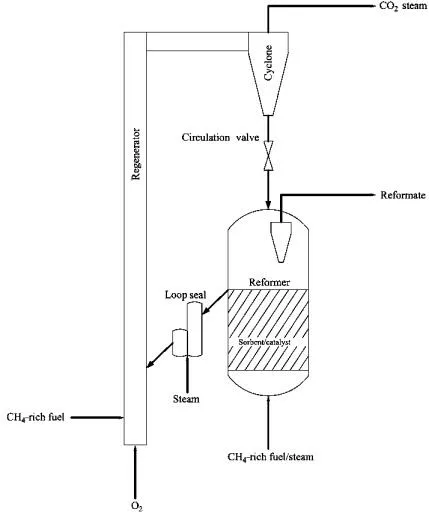

吴素芳等[29]提出了一种采用循环流化床的吸附强化甲烷水蒸气重整制氢工艺,流程如图6 所示。该工艺采用了循环流化床反应器和流化床再生器,并使用了同时含有钙和镍的复合催化剂,从催化剂、工艺和设备等方面都较符合ReSER 反应的特点和要求,该工艺可以稳定连续地在反应出口得到90%以上纯度的H2。

图6 循环流化床吸附强化甲烷水蒸气重整制氢装置[29]Fig.6 Hydrogen production unit of sorption enhancement MSR in a circulating fluidized bed[29]

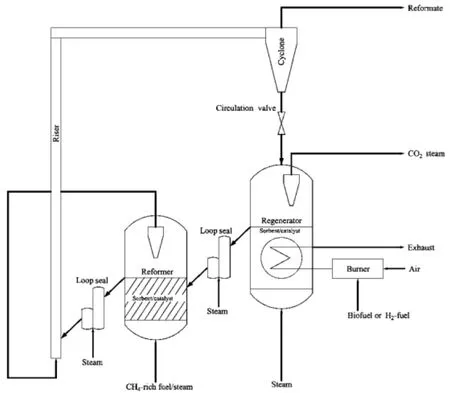

Meyer 等[30]基于流化床反应器提出了吸附强化重整制氢反应的工业应用模型,如图7 和图8 所示。在两个以稳态运行的流化床反应器之间循环进行ReSER 反应和吸附剂的再生,实现连续制氢,吸附剂再生的热量可以由氧气-燃料燃烧系统或者间接使用再生器中集成的高温热交换器提供。Meyer 等[30]在双鼓泡流化床装置上进行反应测试,得到了纯度高达94%的H2和较高的CO2捕集率,体现了工业化应用的可行性。

图7 具有间接热交换的双鼓泡流化床[30]Fig.7 Dual bubbling fluidized bed with indirect heat exchange[30]

图8 与氧燃料直接换热的循环流化床[30]Fig.8 Circulating fluidized bed with oxy-fuel direct heat exchange[30]

与传统的SMR 制氢相比,ReSER 技术反应条件更温和,且反应装置更简易,具有工业应用潜力。但CaO 基吸附剂的吸附循环稳定性,以及工业循环流化床系统的实现仍是ReSER 技术研究的主要方向。

4 结论

概述了吸附剂的吸附性能对ReSER 反应强化作用的影响,可知吸附容量大而且吸附速率快的吸附剂对ReSER 反应具有更好的强化效果,为吸附剂的制备提供了研究方向。设计循环稳定性好的吸附剂能降低吸附剂的成本,提高装置运行的稳定性,是ReSER 反应工业化应用的关键。分析了反应条件和反应器类型对ReSER 反应强化作用的影响,结果表明,与传统的SMR 相比ReSER 反应条件更为温和,产物H2浓度大多可达到90%以上。流化床反应器混合均匀,传质和传热效果好的特点与ReSER 的反应特点相匹配,利用流化床反应器进行ReSER 反应工业化具有工业化应用潜力。