流道布置对方形锂电池组温度场的影响

2021-10-10安治国李亚坤田茂飞

安治国,赵 琳,陈 星,李亚坤,田茂飞,司 鑫

(重庆交通大学机电与车辆工程学院,重庆 400074)

随着不可再生能源的枯竭和汽车尾气排放的加剧,新能源电动汽车将逐步取代传统的燃油车。锂电池由于具有无记忆性、循环寿命长、能量密度高等特点而越来越受到人们的青睐[1-2]。但锂电池的使用性能容易受温度的影响,研究表明锂电池的最佳工作温度在50 ℃以内并且温差不宜超过5 ℃[3-5]。液冷式散热技术具有结构相对简单且能适用于高倍率放电工况等特点,因而被广泛关注。

Rao 等[6]研究了导热铝板的长度和冷却液流速对圆柱形电池组温度场的影响,并在综合考虑主动能耗和散热结构重量的基础上优化了散热系统;Wang 等[7]提出了由二氧化硅板和铜制流道构成的冷却系统,通过试验与仿真相结合的方法研究了锂电池在不同放电倍率下流道数量和冷却液流速对锂电池组温度场的影响,结果表明电池组的最高温度随流道数量和流速的增加而显著降低;Zhao 等[8]提出了一种微流道液冷散热方式,在质量流不超过10-3kg/s 的工况下,可将42110 圆柱形电池组的最高温度控制在40 ℃以内;Xu 等[9]对蛇形冷板进行参数化研究并建立了压力损失的目标函数,总结了蛇形冷板的压降规律。

上述研究都未考虑流道间距对锂电池组温度场的影响,本文提出一种液冷散热结构,并通过数值模拟研究了流道数量、流道间距以及流道进出口排布方式对锂电池组温度场的影响。

1 模型与方法

1.1 三维模型

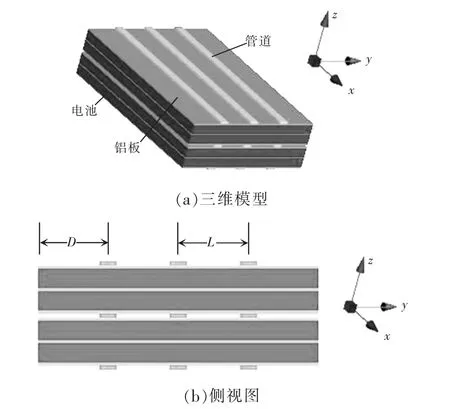

液冷式锂电池组几何模型如图1 所示。散热结构如图1(a)所示,由4 块方形电池、集热铝板、液冷流道组成,电池组放电产生的热量经铝板集热后由冷却液带走。图1(b)为侧视图,D 为流道距电池边缘的距离,L 为流道之间的间距。模型尺寸参数如表1 所示。

图1 锂电池组几何模型Fig.1 Geometric model of lithium battery pack

表1 模型尺寸参数Tab.1 Geometric parameters of the model

1.2 控制方程

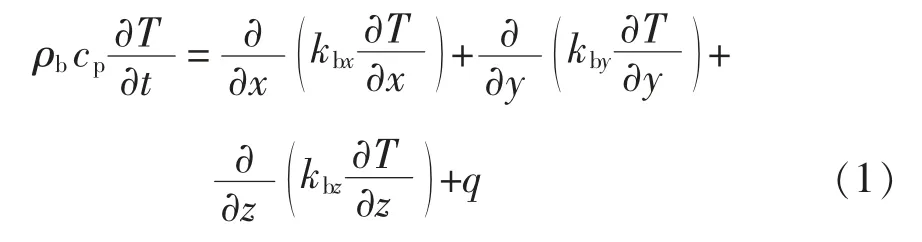

电池放电时的能量守恒方程为

式中,ρb、cp和kbx、kby、kbz分别为电池的密度、比热容和沿x、y、z 轴的导热系数;T 为开尔文温度;q 为电池单位体积的生热速率。式(1)左边表示单位时间电池微元体热能的增量,右边前3 项为电池3 个方向外表面传热导致电池微元体热能的增量。用Bernardi[10]建立的电池生热模型为

式中:V 为单个锂电池体积;I 为放电电流;E0为开路电压;E 为负载电压;∂E0/∂T 为温熵系数,取值0.23 mV/K[11]。式(2)中括号里第1 项为焦耳热,第2项为可逆反应热,充电吸热,放电生热。

冷却液的能量守恒方程、质量守恒方程和动量守恒方程分别为

式中,ρl、cpl、v 和kl分别为冷却液的密度、比热容、速度和导热系数;P 为冷却液的静降。

1.3 边界条件

仿真时采用速度入口和压力出口,并且初始化所有流道中的冷却液都由x 轴正方向流向x 轴负方向,如图1(a)所示。设定工作环境为1 个标准大气压,冷却液和电池的初始温度都为27 ℃,电池组及集热铝板外表面与环境进行自然对流换热,对流换热系数为4 W/(m2·K)。电池、集热铝板、液体介质的热物理性能参数见表2。忽略热辐射对电池组温度场的影响,假设各材料的热物性参数在仿真计算中为常数,由式(2)计算出电池在3C 放电倍率下的生热速率为65 789 W/m3。假设电池为长方形的均热体,且导热系数各向异性,电池3 个方向的导热系数计算公式为[12]

表2 材料的热物理性参数Tab.2 Thermophysical parameters of materials

式中:lxi为电池各层材料的厚度;λi为各层材料的导热系数,λx、λy、λz分别为电池沿3 个方向的等效导热系数。

1.4 模型验证

仿真中选择水作为冷却液,流速为0.05 m/s。则雷诺系数Re 为

式中,ρl、d 和μ 分别为冷却液密度、流道水力直径和冷却液的粘性系数,d=4A/S,A、S 分别为矩形流道的截面积和周长。计算出的雷诺系数为159.7,小于2 300,故为层流模型。由于阻力的存在,当冷却液从入口流到出口时,其压力会有一定的下降,则理论压降计算公式为

式中:l、f 分别为流道的长度和摩擦系数,f=64F/Re,F 为流道截面的形状因数,截面为长方形时取值为0.89[13]。

流道数量为2 时的仿真压降为25.84 Pa,理论压降为27.81 Pa,误差为7.08%。因此,仿真结果在较小误差范围内是可靠的,误差可能来源于仿真的边界条件不能完全模拟实际工况。仿真压降随时间的变化如图2 所示,压降在经历短暂的波动之后达到稳定值,因为冷却液从进口流到出口需要一定的时间。

图2 压降随时间的变化Fig.2 Changes in pressure drop with time

2 结果与分析

2.1 网格的独立性验证

采用前处理软件ANSA 划分网格,图3 所示为流道数量分别为1、2、3、4 时,3C 放电速率放电结束时电池组最高温度随网格数量的变化。当网格数量达到110 万以上时,最高温度都趋近于一条直线,其变化不超过0.05 ℃。以下所有仿真模型的网格数量均在110 万以上。

图3 电池组最高温度随网格数量的变化Fig.3 Changes in maximum temperature of battery pack with the number of grids

2.2 流道数量对锂电池组温度场的影响

仿真试验环境为:1 个标准大气压,冷却液、电池的初始温度以及环境温度都为27 ℃,冷却液流速为0.05 m/s。不同流道数量时电池组温度场的分布云图如图4 所示。图4(a)为冷却液无流道3C 放电速度放电结束时仿真结果云图,其最高温度为56.48 ℃,超过了锂电池适宜的工作温度;图4(b)~图4(e)分别表示流道数量为1、2、3、4 在3C 放电速率放电结束时温度场分布云图,可见随着流道数量的增加,电池组的最高温度显著逐渐下降,但降幅依次减小。当流道数量从1 增加至2 时,降幅最大;当流道数量从3 增加至4 时,降幅最小,且最高温度分别为4.35 ℃和1.07 ℃。

图4 不同流道数量时电池组温度场分布云图Fig.4 Distribution cloud map of battery pack temperature field under different numbers of flow channels

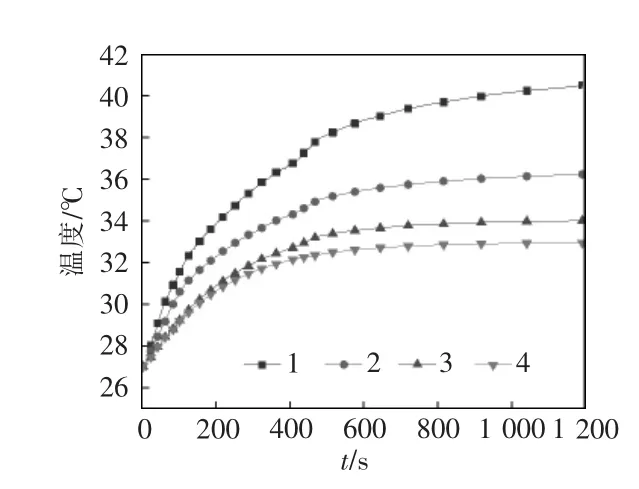

电池组最高温度随放电时间的变化关系如图5所示,可见放电开始时温升较快,临近放电结束时温升最慢,在管道数量为4 且放电至400 s 时,电池组的最高温度超过32 ℃,而最终放电完全时最高温度为32.93 ℃,所以其温升主要集中在前400 s。

图5 不同流道数量下电池组最高温度随时间的变化Fig.5 Changes in maximum temperature of battery pack with time under different numbers of flow channels

电池组温差随流道数量的增加而减小,最高温度降幅也逐渐减小。值得注意的是,当流道数量从1 增加到2 时,电池组的最高温度降到40 ℃以内,并且温差也降到5 ℃以内。从图4 中可以看出,电池组的最高温度都在沿z 轴的中间位置,这是因为中间流道上下表面都与集热铝板相接触,导致其散热效果相对较差。此外,电池组沿z 轴方向的温差明显高于沿x 轴和y 轴,因为电池沿z 轴的导热系数远低于沿x、y 轴的导热系数。

2.3 流道间距对锂电池组温度场影响

在研究不同流道数量对电池组温度场影响时,流道间距由流道数量决定,即流道中心线等分xOy表面(D=L,如图1)。但从仿真云图中可以看出,在同一水平面上,流道附近区域的温度明显低于其他区域的温度,故流道的放置间距对温度场有着明显的影响。因此进一步研究流道放置间距对温度场的影响规律,不同间距下的散热效果见表3(D≠L,第3 组除外)。由于2 条流道时已经可以把电池组温差控制在5 ℃以内且最高温度不超过40 ℃,故选取流道数量为2 的电池组作为研究对象。仿真试验环境为1 个标准大气压,冷却液、电池的初始温度以及环境都为27 ℃,冷却液流速为0.05 m/s。

表3 不同间距下的散热效果Tab.3 Heat dissipation effect at different spacings

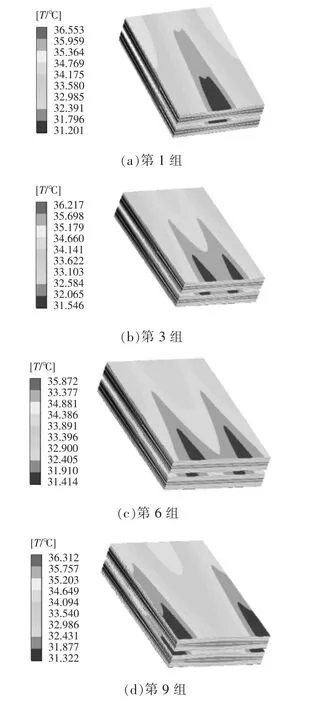

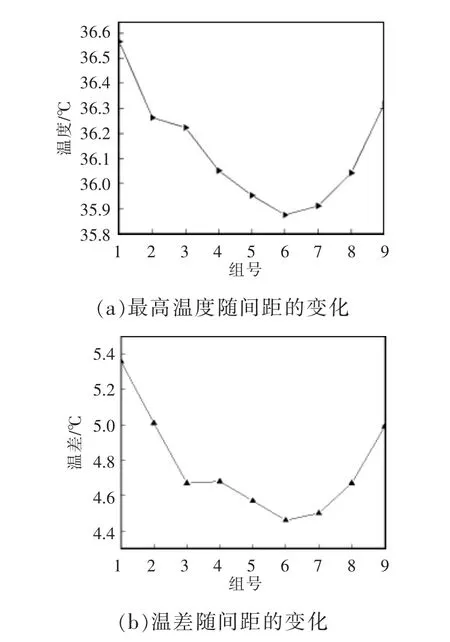

图6 为3C 放电速率放电结束时较有代表性的4 组仿真结果云图,可见,间距为65 mm 时电池组的最高温度和温差均达到最优,分别为35.87 ℃和4.46 ℃。电池组最高温度和温差随流道间距的变化趋势如图7 所示。从图7 可见,随着流道间距的增加,电池组的最高温度一直下降,直到间距达到65 mm 后又开始逐渐上升。因为管道中的冷却液可以快速带走其周围电池产生的热量,而间距过大或过小都会加剧电池组局部热集中,并使电池散热不均匀。温差随流道间距的变化曲线与最大温度随流道间距的变化曲线相似。

图6 不同流道间距仿真云图Fig.6 Simulation cloud map at different channel spacings

图7 电池组最高温度和温差随流道间距的变化关系Fig.7 Relationships between maximum temperature and temperature difference of battery pack with different channel spacings

表3 中第3 组的间距为44.33 mm,即D=L。值得注意的是,最佳间距下的最高温度和温差分别比第3 组低0.35 ℃、0.21 ℃,所以在不改变其他条件的前提下,合理地设计流道间距可以在一定程度上降低电池组的最高温度和温差。

2.4 进出口方式排布对锂电池组温度场的影响

从图4 仿真云图中可以看出,沿冷却液流入的方向,在同一平面上电池组的温度逐渐升高,出口附近的温度明显高于入口附近的温度,这主要是因为在冷却过程中,冷却液温度由于吸收了电池放电产生的热量而逐渐升高,导致靠近出口处的散热效果较差。本节在最佳间距的基础上,通过改变进出口的排布方式进一步优化电池组温度场。

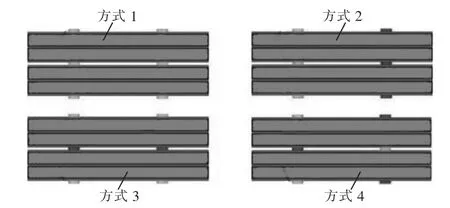

4 种流道的进出口排列方式如图8 所示,浅灰色代表进口,深灰色代表出口,而3C 放电速率放电结束时仿真结果如图9 所示,4 种进出口排列方式的最高温度分别是35.87 ℃、35.66 ℃、35.64 ℃、35.58 ℃,温差分别为4.46 ℃、4.04 ℃、4.14 ℃、3.95 ℃。不同进出口排布方式下的最高温度和温差如图10所示。从图10 可看出,第4 种排列方式的最高温度和温差均达到最小,较方式1 的最高温度和温差分别减小了0.29 ℃和0.51 ℃。所以方式4 可以有效地避免电池组局部热集中,并且使整个电池组散热均匀。

图8 4 种进出口排布方式Fig.8 Four arrangements of inlet and outlet

图9 不同进出口排布方式下仿真云图Fig.9 Simulation cloud maps under different arrangements of inlet and outlet

图10 不同进出口排布方式下的最高温度和温差Fig.10 Maximum temperature and temperature difference under different arrangements of inlet and outlet

3 结论

本文运用数值模拟的方法,研究了液冷管道数量、管道间距和管道进出口排列方式对锂电池组温度场的影响,得到以下结论:

(1)随着管道数量的增加,电池组的最高温度和温差都有明显下降,但降幅逐渐减小。当管道数量由1 增加到2 时,电池组的最高温度由40.56 ℃降至36.21 ℃,降幅为4.35 ℃;温差由5.79 ℃降至4.67 ℃,降幅为1.12 ℃。当管道数量由3 增加到4 时,电池组的最高温度由34.00 ℃降至32.93 ℃,降幅为1.07℃;温差由4.27 ℃降至3.92 ℃,降幅为0.35 ℃。

(2)管道间距设计过大或过小都不利于改善电池组的最高温度和温差,当管道数量为2 时,9 种管道间距中的最优值为65 mm,其最高温度和温差分别比第3 组(D=L)低0.35 ℃和0.21 ℃。

(3)合理地设计管道进出口排布方式可以明显改善电池组的温差,并在一定程度上降低电池组的最高温度。