飞机电控式应急刹车系统建模仿真及试验研究

2021-10-08赵兴平

赵兴平,常 凯,李 欣,苏 静

(航空工业第一飞机设计研究院,陕西 西安 710089)

1 引 言

刹车系统是飞机起飞和着陆过程中制动的关键系统,是影响飞机安全的重要系统之一。为保证飞机刹车系统的安全性和任务的可靠性,现代飞机刹车系统除了包括正常和备用刹车系统外,基本都配置了独立的应急刹车系统[1]。随着正常、备用和应急三级刹车系统在飞机上的普及,刹车系统的安全性大幅提升。应急刹车系统在正常、备用刹车系统失效后启用,其存在对保障飞机的安全意义十分重大。

目前,飞机应急刹车系统典型的控制方式是机械操纵式和电控式。国外民用飞机中的波音737系列飞机和中国商用飞机公司的ARJ21飞机,其应急刹车系统采用的是机械操纵式;空客公司的A320、A340、A380等系列飞机和中国商飞的C919、CR929等飞机采用的是电控式应急刹车系统。两者的主要区别是控制方式不同。典型的机械应急刹车由驾驶员通过操纵手柄手拉应急刹车钢索控制机械式应急刹车阀实施应急刹车,应急刹车系统一般由备份液压能源供压;典型的电控应急刹车由操纵手柄发出电信号的控制指令,控制电控式应急刹车阀输出应急刹车压力实施刹车,也由备份液压能源供压。

国内现役军用飞机应急刹车绝大部分均采用机械操纵式,需通过操纵手柄拉动机械钢索实施应急刹车。这种方式在体量较大的飞机应用时,需布置很长的机械钢索,带来了重量大、安装维护不便等劣势。本文对电控式应急刹车进行了研究,基于AMESim建立电控应急刹车模型,对系统功能和关键部件性能进行仿真,搭建试验平台验证了电控应急刹车功能,为新型飞机应用电控应急刹车技术提供参考[2]。

2 系统工作原理

电控式应急刹车系统主要由应急刹车控制手柄、电控应急刹车阀和局部能源组件等组成。飞机启动应急刹车前,首先开启局部能源组件为系统供压。当飞行员通过应急刹车手柄输入应急刹车指令信号时,应急刹车阀根据指令信号输出相对应的压力和流量,在规定的时间内使刹车装置建立与控制信号成比例的油液压力,使机轮减速实现飞机刹车功能。

当刹车压力需要降低时,应急刹车阀根据指令信号减小输出压力以降低刹车装置的油液压力,同时工作腔油液回流至局部能源组件,达到降压的目的。

3 应急刹车系统建模

应急刹车系统建模仿真采用LMS Imagine.Lab AMESim环境。AMESim是西门子公司的一款优秀的图形化仿真软件,为流体及气动、机械、控制、电磁等工程提供较为完善的综合仿真及灵活的解决方案,具有丰富的元件模型库,能够根据用户所构建模型的数学特性自动选择最佳算法,具有稳态计算、动态计算、批处理仿真、间断连续仿真等多种仿真运行方式[3]。在AMESim环境中建立电控应急刹车系统及主要部件的仿真模型,然后将建立起的部件模型设置合理的参数并通过接口连接,对应急刹车系统运行过程进行仿真分析。

3.1 电控应急刹车阀模型

电控应急刹车阀是系统最关键的部件,其在飞机应急刹车过程中需输出随刹车指令可变的压力。输出压力达到目标值时就处于平衡状态,不受供回油压力波动的影响,以保证刹车过程的平稳。

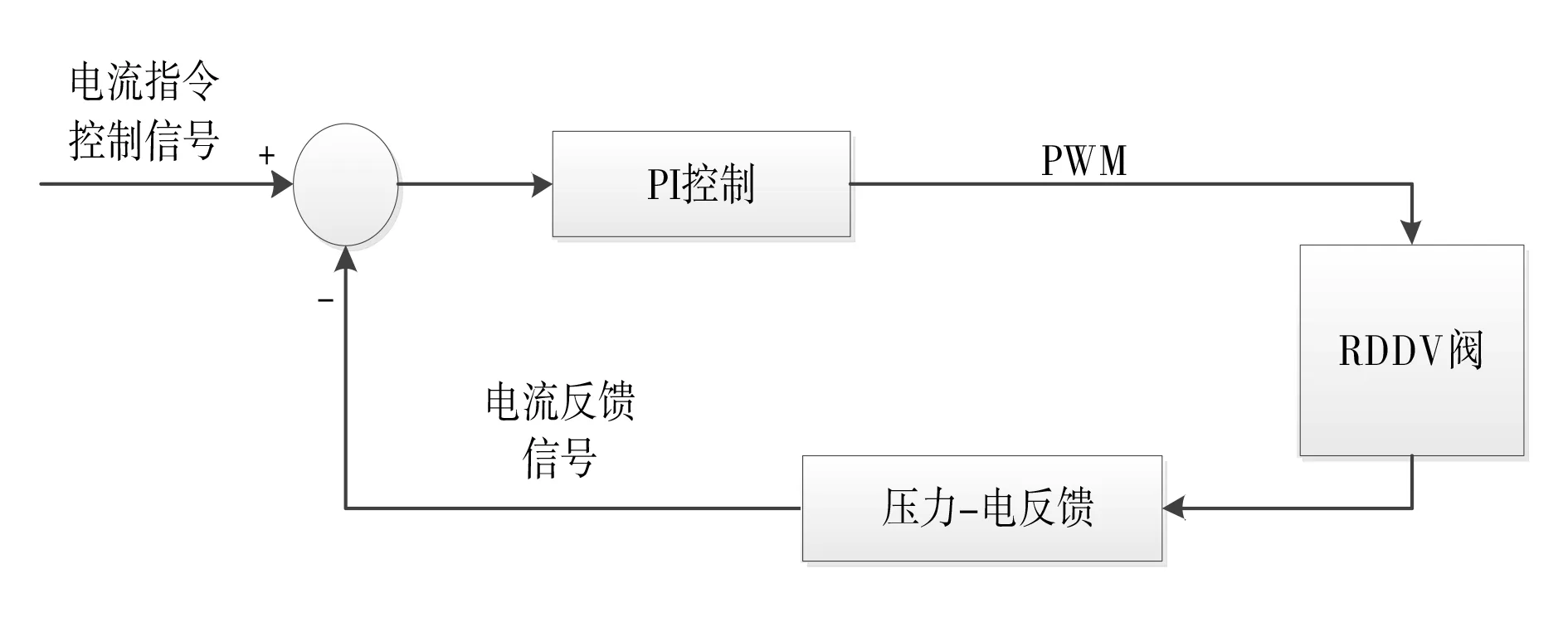

电控应急刹车阀主要由RDDV旋转直驱阀组件和控制器组成,如图1所示。该阀通过压力反馈模块采集应急刹车过程中阀体工作腔的压力信号,作为闭环控制的反馈信号完成系统闭环控制,最终输出指令驱动阀芯运动,实现对应刹车压力的输出[4]。

图1 电控应急刹车阀组成图

控制器采用传统的PWM电流闭环控制技术,将接收到的电流指令和采集到的实时电流进行对比,用闭环控制的方式实时调整PWM波的占空比大小,从而实现阀电流的控制。控制器原理如图2所示。

图2 PWM电流闭环控制原理

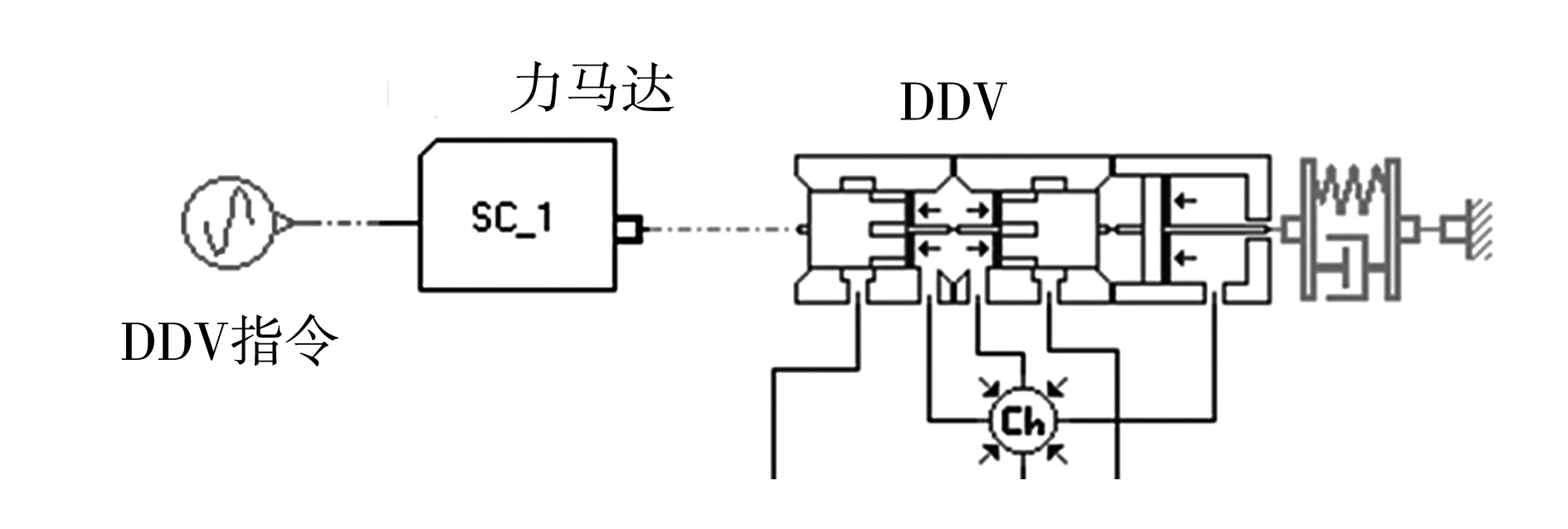

RDDV旋转直驱阀组件采用旋转力矩电机直接驱动阀芯工作,旋转力矩的定子为N组环形导磁体,其上均匀绕有对称绕组,转子为带轴的磁钢,磁钢可制成整体式或以瓦片形嵌于导磁转子中。控制绕组中有电流时产生的磁通与磁钢所产生的磁通相互作用,从而产生转矩,驱动转子转动,通过转子端头的偏心轴驱动阀芯移动。电控应急刹车阀AMESim模型如图3所示。

图3 电控应急刹车阀AMESim模型

工作过程中,当控制电流为0时,阀芯处于中位,输出压力为0。当某个指令信号输入至控制器时,会产生一个脉冲(PWM)信号,驱动旋转力矩电机产生对应转矩,使得偏心轴旋转一定角度,驱动阀芯产生位移,从而RDDV阀体供油腔与工作腔接通,输出压力P1,经反馈计算后将电流反馈信号给控制器,与电流指令信号比较生成比较信号再传给电机,控制阀芯运动至指定位置,这样阀芯位置与指令信号成比例,即可得到与指令信号成比例的应急刹车压力。

3.2 局部能源组件模型

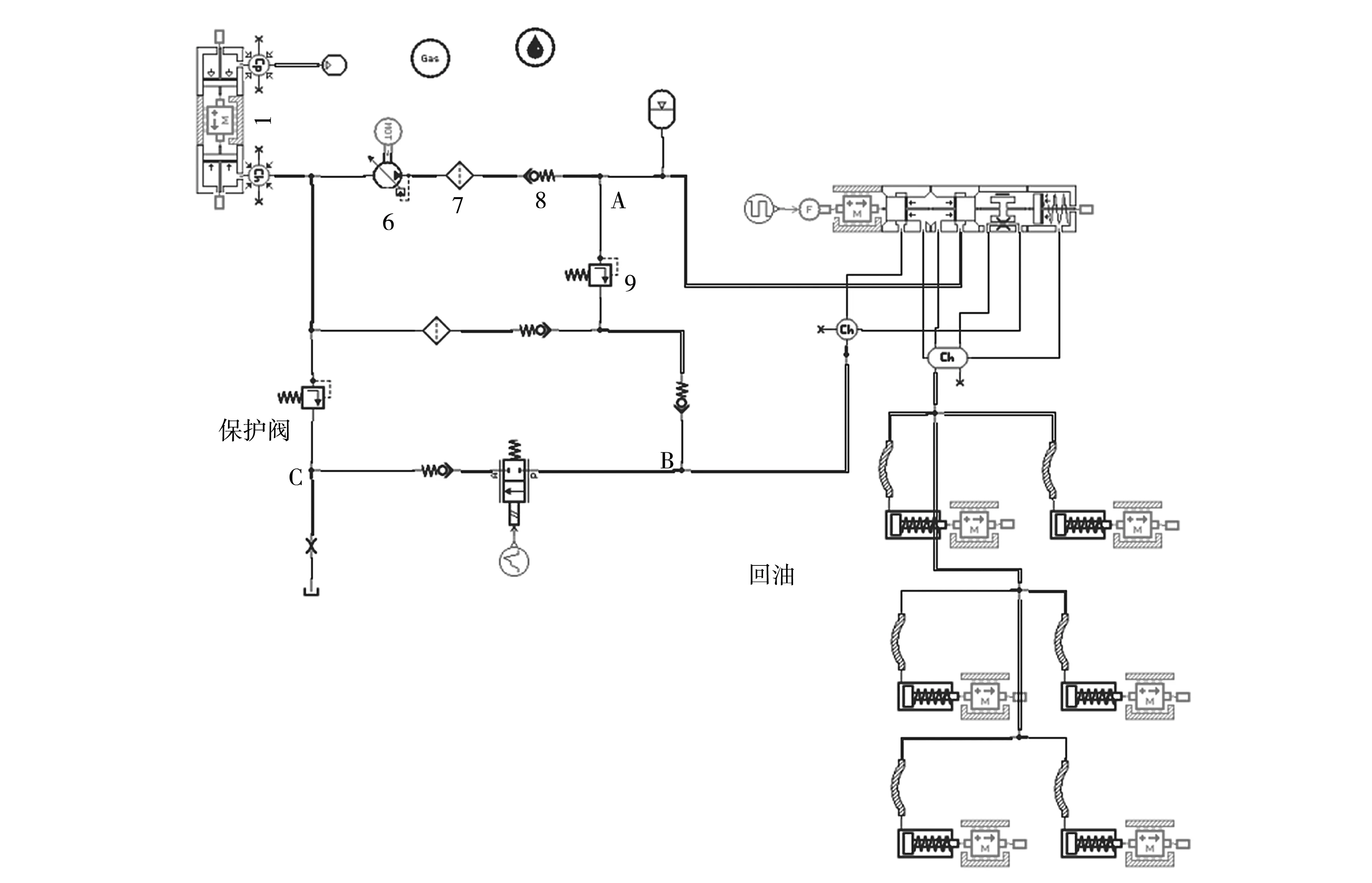

局部能源组件是在应急刹车系统工作时用以系统提供能源的部件,与飞机其他系统相对独立。局部能源组件集成了油箱、电动泵组件、压力传感器、液压油滤、单向阀和控制器等大量的液压附件,集成示意图如图4所示[5]。

图4 局部能源组件示意图

局部能源组件工作时,控制器给电动泵组件启动信号。电动泵启动后,增压油箱的油液通过吸油管路进入电动泵,电动泵出口输出高压油液供于电控应急刹车阀,驱动刹车作动器进行应急刹车。刹车动作完成后,系统回油流回油箱。电动泵出口设置压力传感器以监控压力油路压力,泵出口高压管路设有高压油滤用以充分过滤油液中的杂质。局部能源组件AMESim模型如图5所示。

图5 局部能源组件AMESim模型

3.3 电控应急刹车系统模型

设定该应急刹车系统中含6个50mL的机轮刹车容腔,结合电控应急刹车阀和局部能源组件两个关键部件的AMESim模型建立系统模型。由于参与应急刹车控制的液压系统中油液流动为非恒定流,建模时需考虑管路直径。由于系统的升降压时间有严格的要求,因此管径选取时采用极限流速法原则[6]。

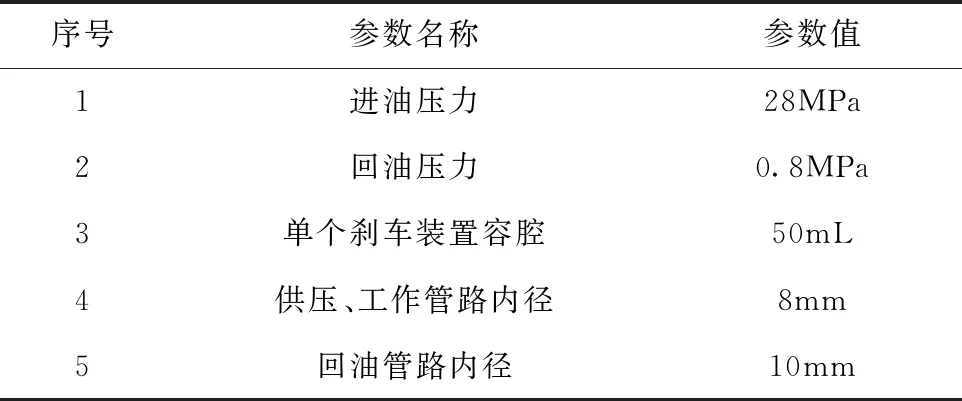

建立电控应急刹车系统模型(如图6所示)后,利用AMESim中的Submodel Mode模块为模型中全部元件进行数学模型关联并分别设置系统及各部件参数。关键参数设置如表1所示。

图6 电控应急刹车系统模型

表1 系统模型参数

3.4 仿真结果

3.4.1 刹车压力上升时间

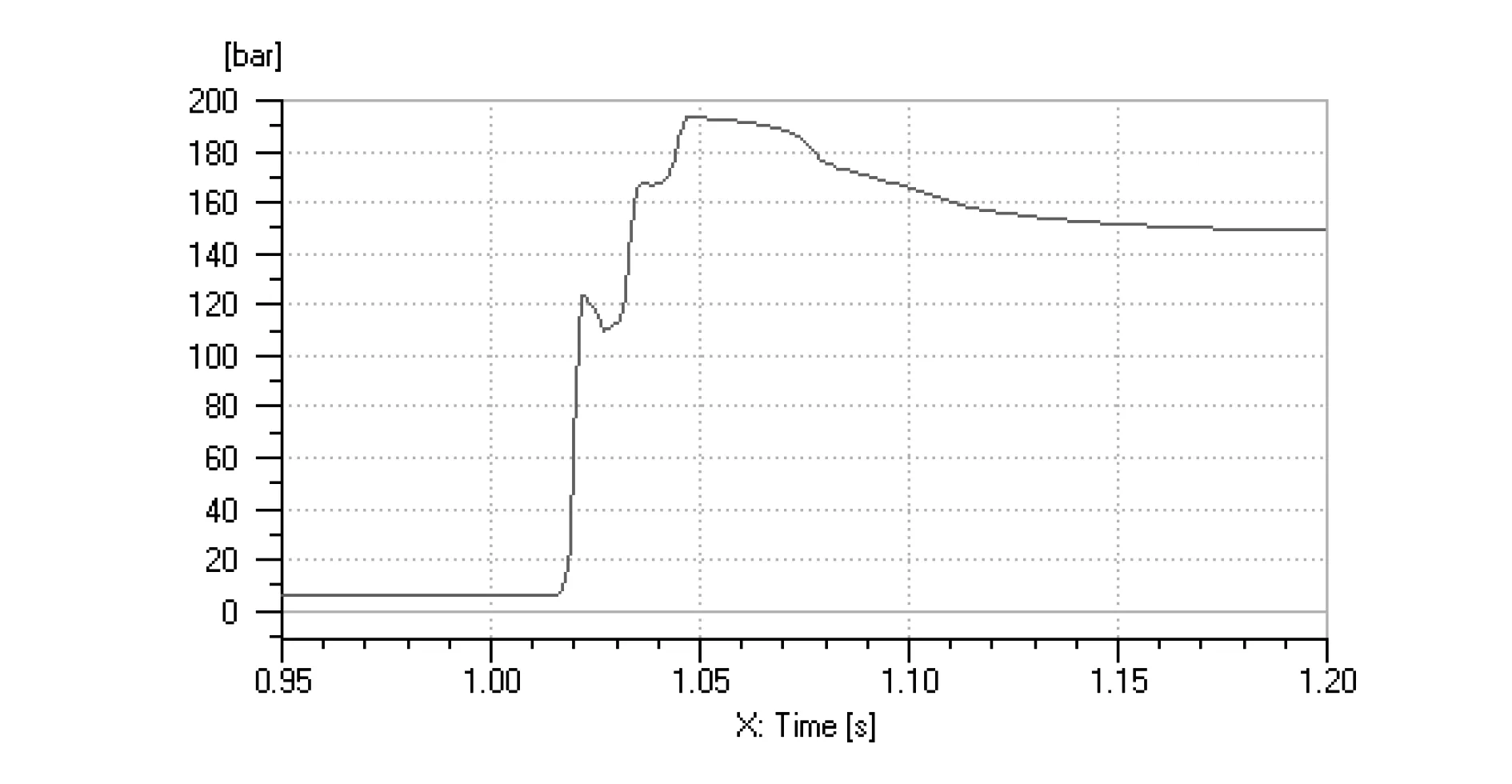

设置电控应急刹车阀输入指令为0到20mA阶跃上升电流指令信号,得到刹车压力-时间曲线(如图7所示)。刹车压力上升并稳定到15MPa的时间约0.15s。

图7 刹车压力上升时间仿真结果

3.4.2 刹车压力下降时间

设置电控应急刹车阀输入指令为20mA到0的阶跃下降电流指令信号,得到刹车压力-时间曲线(如图8所示)。刹车压力由15MPa下降到0.8MPa的时间约0.025s。

图8 刹车压力下降时间仿真结果

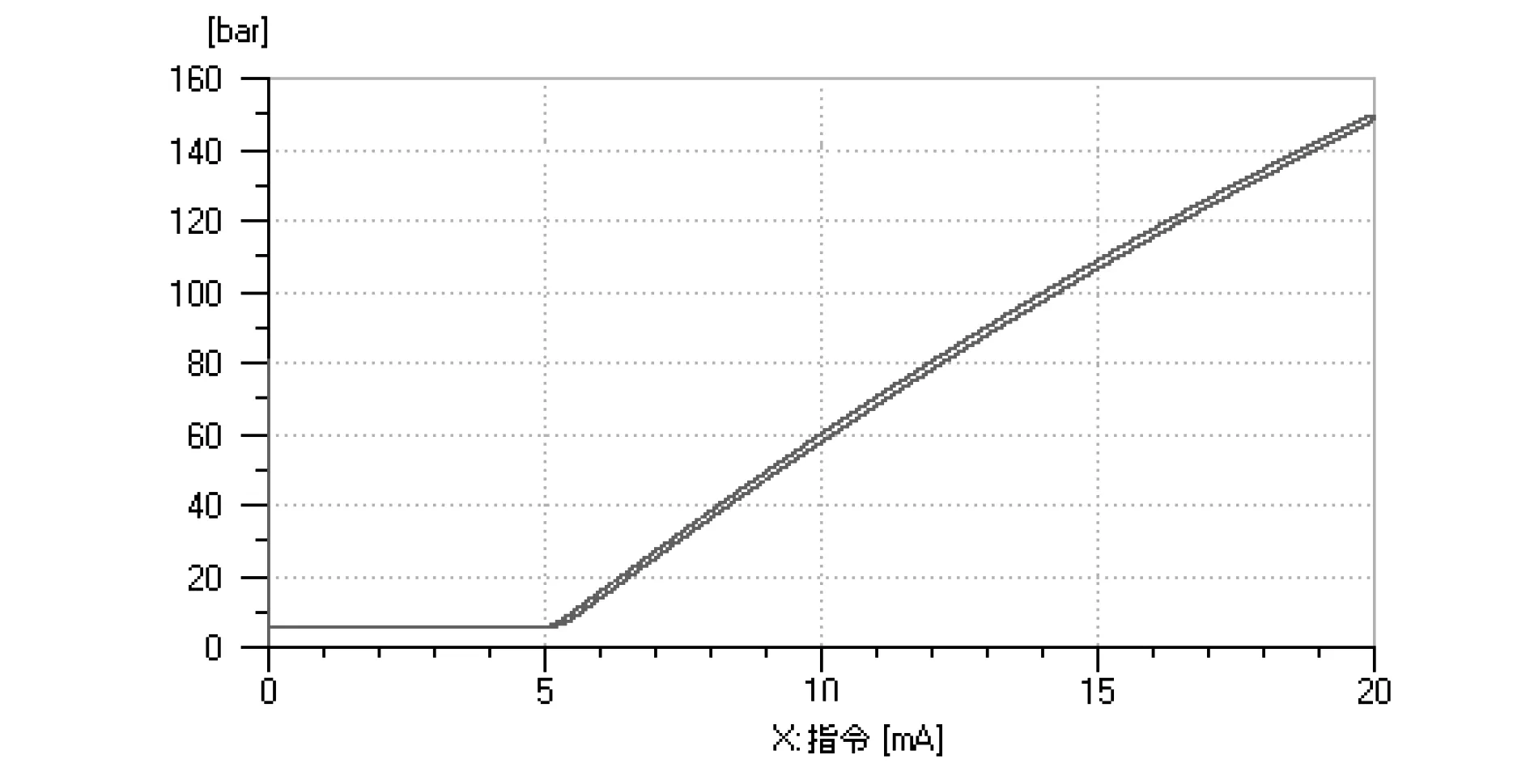

3.4.3 线性度

设置电控应急刹车阀输入指令为0.01Hz、0~20mA正弦电流信号,得到刹车压力与电流指令曲线(如图9所示)。根据仿真结果可知,刹车压力跟随指令电流变化的线性度较好,阀死区电流为5.4mA,最大刹车压力约为15.1MPa。经测算,得到电控应急刹车阀线性度为1%。

图9 应急刹车压力线性度仿真结果

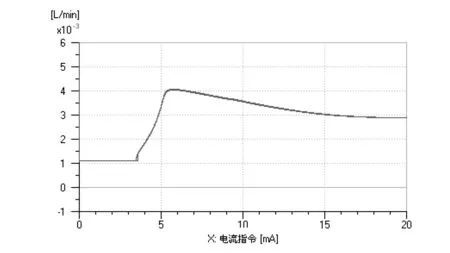

3.4.4 泄漏量

设置电控应急刹车阀输入指令为0.01Hz、0~20mA正弦电流信号,得到流量-电流指令曲线(如图10所示),最大泄漏量为0.004L/min。

图10 应急刹车阀泄漏量仿真结果

4 试验验证

根据电控应急刹车系统模型搭建实物试验平台,进行电控应急刹车系统试验,得到如图11所示的刹车压力-时间曲线。由试验曲线测得刹车压力上升时间、下降时间并计算出电控应急刹车阀线性度,在系统稳定工作时测得系统泄漏量,综合可得系统试验结果,如表2所示。

图11 电控应急刹车系统试验结果

表2 电控应急刹车系统试验结果

根据电控式应急刹车系统仿真和试验结果,刹车压力上升、下降时间均满足不大于1s的要求,电控应急刹车阀线性度和泄漏量也均满足技术指标要求。研究发现,电控应急刹车阀仿真和试验的压力-时间曲线在建压初期均存在压力振荡现象,这是由于阀芯建压初期压力连续调节至稳定压力时导致的。在系统设计中,应充分考虑这些系统本身物理特性的瞬态影响。

试验对电控应急刹车系统功能及关键部件性能进行了验证,试验结果与模型仿真结果基本相符,试验结果可指导电控应急刹车阀的性能指标优化。

5 结 论

本文通过建立基于AMESim的电控应急刹车系统模型,对系统功能和部件性能进行了仿真和试验研究,结果表明:

(1)局部能源组件和电控式应急刹车阀等关键部件技术指标设计合理,电控式应急刹车系统能够实现预期的飞机应急刹车功能。

(2)电控应急刹车阀在建压初期存在压力振荡现象,在设计中应充分考虑系统物理特性的瞬态影响。

(3)仿真结果与试验结果较为接近,通过仿真和试验识别出了电控式应急刹车系统研制的重要环节,对于指导新型飞机电控式应急刹车系统设计优化奠定了基础。