涡轮叶片-盘振动特性试验装置强度分析

2021-10-08代承霖

代承霖

(中国飞机强度研究所,陕西 西安 710065)

1 引 言

航空发动机是一种高度复杂和精密的热力机械,可为飞行器提供动力[1]。燃气涡轮发动机是最常用的航空发动机,涡轮叶片是燃气涡轮发动机的重要组成部件,其主要功能是将高温高压的气流吸进燃烧室进行燃烧[2]。为了保证航空发动机的可靠性[3]和稳定性[4],需对涡轮叶片进行动态特性分析,通过特定的试验设施进行振动试验[5],验证涡轮叶片-盘的振动特性是否满足设计使用要求。本文采用有限元分析对涡轮叶片-盘振动特性试验设施进行强度校核[6],验证试验设施对叶片动力学固有特性无明显影响。

2 结构简介

涡轮叶片-盘振动特性试验装置主要用于研究涡轮叶片在离心力作用下的振动特性,可以给叶片施加模拟离心力,测试施加离心力后叶片的振动特性。试验设施整体安装情况如图1所示,整个装配体由缸体、过渡板、加载头、顶块(传感器)、上压盖、下压盖、推力轴承、顶块加载块、套筒螺栓等组成,所有结构均采用GH4169材料加工。

图1 试验设施安装图

整个设施的坐标系如图1所示,安装平面为YOZ平面,加载头运动方向为Z向,垂直向上为X轴负方向。在工作状态时,由套筒螺栓施加沿Z轴正方向的推力,经推力轴承将载荷传递至加载头,再由加载头通过5个传感器顶块将载荷分配到5个叶片的根部,模拟离心力产生的作用力。叶片安装在缸体主结构的榫槽内,并由上下压盖限制叶片X方向的位移。

3 有限元建模

3.1 模型概况

针对上述结构进行有限元建模,采用全体元进行结构模型的网格剖分,坐标系与装配体CAD模型一致。除缸体榫头连接的局部采用四面体网格外,其他结构均采用结构化的六面体和五面体网格,有限元模型如图2所示,各部分结构的节点和单元个数统计见表1。试验设施主要结构材料均为GH4169,材料性能见表2。叶根部假件材料为叶片真实材料DD6,材料属性见表3。

图2 试验设施有限元模型

表1 各部件网格规模

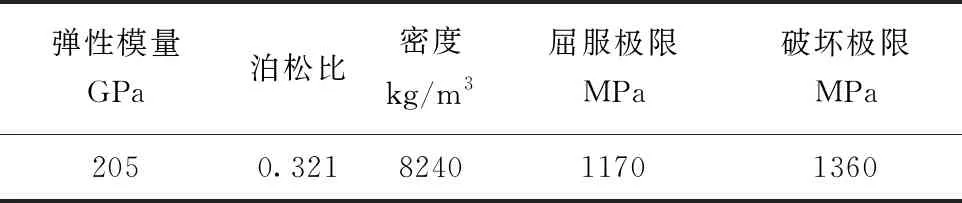

表2 GH4169材料性能

表3 DD6材料性能

3.2 单位制

有限元模型中采用的单位量纲采用国际单位制单位。

3.3 约束及载荷

选择单个1级叶片最大离心力载荷113170N作为分析载荷。试验设施通过拧紧螺栓施加载荷,经推力轴承将载荷传递至加载块的圆环面上。在静力分析中定义的载荷为施加在加载块圆环面上的均布载荷,沿Z轴正方向,大小为600000N。在过渡板的底面和缸体后端面整体施加固支约束。在加载头、顶块、叶片根部假件、缸体榫槽之间,都定义为Tie约束。

静力载荷的传力路径如图3所示,均布载荷作用于顶块加载块的圆环表面,顶块加载块通过接触面将载荷传递到加载头,加载头通过顶块将载荷分配到5个叶片根部。

图3 传力路径

4 有限元分析结果

使用上述有限元模型对试验设施进行非线性静力分析和动力学固有特性分析,以获得试验设施在工作状态下的静强度指标和模态指标。

4.1 静力分析

经过静力分析,试验设施结构应力高的部位主要集中在榫槽和顶块部分。缸体(包括榫槽)的应力分布情况如图4所示。缸体(包括榫槽)上的最大应力为1044MPa,未超出GH4169材料的屈服极限1170MPa,认为缸体满足静强度要求。

图4 缸体(包括榫槽)的应力分布

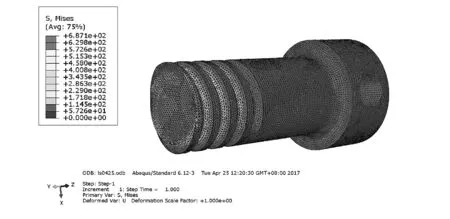

将顶块沿Y轴正方向依次编号为1、2、3、4、5,顶块应力分布如图5所示。可以看出,5个顶块上的应力分布不太均匀,1、5顶块的应力相对较大。顶块的应力在X方向上的分布也不均匀,整体呈下大上小。顶块的最大Von Mises应力为1319MPa,超出GH4169材料的屈服极限1170MPa,超过屈服强度的单元数量仅有7个,且顶块上的最大应力未超出GH4169材料的破坏极限1360MPa,这7个单元进入到塑性阶段,不会发生破坏,可认为顶块满足静强度要求。

图5 顶块的应力分布

通过提取每个顶块中间截面所有单元的Von Mises应力,然后计算每个顶块截面受到的总的压缩载荷,并按照顶块3的载荷进行归一化,得到5个顶块的载荷分布,如表4所示。5个顶块的载荷呈现两边大中间小的分布趋势。

表4 顶块载荷分布情况

分析加载结构可知,载荷经加载头传递至5个顶块,然后分别加载到5个叶片根部。加载结构属于超静定结构,超静定结构的载荷是按照约束刚度分配的。试验设施中5个叶片通过榫槽约束,两边榫槽的外边处于自由边界,其约束刚度大于中间榫槽的约束刚度,因此出现了5个顶块的载荷两边大中间小的计算结果。

在600000N总载荷作用下,缸体和顶块只有个别节点应力超过1170MPa,顶块上最大应力未超出GH4169材料的破坏极限1360MPa,认为缸体和顶块满足静强度要求。

4.2 加载螺纹强度校核

为考虑试验设施加载螺纹处的强度,对加载螺纹处进行建模。套筒两处螺纹,缸体一处内螺纹。套筒安装在缸体内,两部件通过螺纹连接。缸体、套筒所用材料均为GH4169,预紧力螺栓材料为30CrMnSi。需计算1处加载Y向56×104N载荷时,对两处螺纹进行静强度校核;整个夹具系统共振频率避开试验件共振频率,即保证螺栓在振动过程中不能脱落。

4.2.1 加载螺纹静强度校核结果

当预紧力螺栓受到560000N的力时,螺栓、套筒、缸体3个部件螺纹处的等效应力分别如图6-图8所示。GH4169的破坏极限为1360MPa,30CrMnSi的屈服极限为1080MPa,从图中可以看出,设计的螺纹夹具部件满足静强度的要求。

图6 螺栓等效应力分布图

图7 套筒等效应力分布图

图8 缸体等效应力分布图

4.2.2 加载螺纹动强度校核结果

经模态分析,整个夹具系统固有频率如图9所示。

图9 夹具系统模态分析结果

通过试验测试,叶片试验件共振频率为3800Hz左右。通过对夹具系统进行模态分析得知,整个夹具系统可以避开试验件共振频率达400Hz以上,故在试验过程中不会发生共振,即不会导致螺栓脱落情况发生。

4.3 试验设施动力学固有特性分析

为考虑试验设施对叶片动力学固有特性的影响,将试验设施与中间一个叶片的模型进行整体动力学固有特性分析,叶片模型如图10所示,采用叶片真实结构,保留全部细节。用四面体二次单元对叶片进行网格划分,叶片上共有244029个节点,152641个单元。叶片材料为DD6,材料属性见表3。

图10 叶片的有限元模型

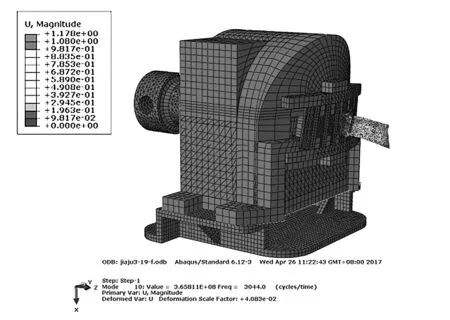

通过分析得到组合结构有限元模型的固有频率,如表5所示。组合结构的第10阶固有频率对应的振型如图11所示,其中反映出叶片固有特性的为第10阶固有频率3044.0Hz(叶片一弯),与叶片已知的第1阶固有频率3026.9Hz相吻合,所以试验设施对叶片动力学固有特性的影响很小。

表5 组合结构固有频率计算结果

图11 组合结构的第10阶振型

4.4 频率响应分析

针对带叶片的试验设施进行频率响应分析,在过渡板与底座连接面上施加X方向大小为20g的基础正弦加速度激励,结构阻尼设定为0.005,位移最大值出现在叶片尾缘处,位移值为0.0086mm。叶片尾缘处位移随频率变化曲线如图12所示。由于引入了阻尼,试验设施在频率3030Hz时叶片尾缘处位移达到了峰值。

图12 叶片尾缘位移随频率变化曲线

叶片的应力响应如图13所示。最大应力出现在叶根榫头位置,大小为14MPa,叶身上的最大应力为5MPa,位于叶片前缘根部处。可以看出,叶片的固有振型能够在试验中被振动台激起,试验设施不会影响叶片振动特性的测试。

图13 叶片的应力响应云图

5 结 论

本文对1级涡轮叶片-盘试验设施进行了有限元分析,对其进行了静力分析、动力学固有特性分析和频率响应分析,根据分析结果得到以下结论:

(1)在静载作用下,缸体榫槽、顶块和加载螺纹满足静强度要求;

(2)在静载作用下,顶块1、2、3、4、5上分配的载荷分别为145100N、112700N、104400N、108500N、135900N,载荷分布呈现两边大中间小;

(3)带叶片结构的动力学固有特性分析结果表明,试验设施的模态频率与叶片的模态频率无耦合;

(4)频率响应分析结果表明,叶片的固有振型能够在试验中被振动台激起,试验设施不会影响叶片振动特性的测试。