某国六重卡车型打气泵引起的轰鸣声优化与控制

2021-10-08廖聪祥周龙龙刘仁君

廖聪祥,周龙龙,刘仁君,李 壕

(上汽依维柯红岩商用车有限公司,重庆 401122)

1 引 言

早期人们对重卡的需求简而言之就是多拉快跑,需要动力好、省油、耐用。但随着我国经济不断发展和升级,人们对车辆的舒适性要求越来越高,尤其是作为高速物流的牵引车,由于其工作环境较好,包括振动噪声在内的舒适性问题更加突出。

由于重卡质量大,需要的制动力大,目前重卡的制动系统一般采用气刹制动。制动系统的气源来自于打气泵。车用打气泵一般有两种结构形式:双螺杆式和往复活塞式。双螺杆式打气泵具有泵气稳定、低噪声的优点,一般用于高端客车。往复活塞式打气泵成本相对较低,广泛应用于各类卡车,但存在泵气不稳定、振动噪声大的缺点。

本文针对某重卡由往复活塞式打气泵引起的车内轰鸣问题进行了问题识别、原因分析及优化控制。通过在打气泵取气管增加一个扩张式消声器,消除了该车内轰鸣问题。

2 打气泵引起车内噪声原理

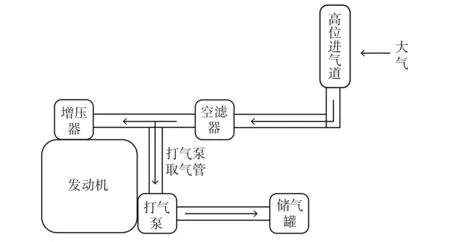

本文的研究对象是搭载了双缸打气泵的某国六重卡样车。重卡刹车系统采用气刹,故需配备供气系统。该车型在发动机本体安装打气泵作为气源,打气泵动力来自曲轴,通过齿轮驱动。取气管一端连接整车进气系统,一端连接打气泵。高压管一端连接打气泵,另一端连接储气罐,如图1所示。

图1 打气泵工作示意图

2.1 打气泵工作原理

该打气泵为往复活塞式打气泵[1]。打气泵参数见表1。

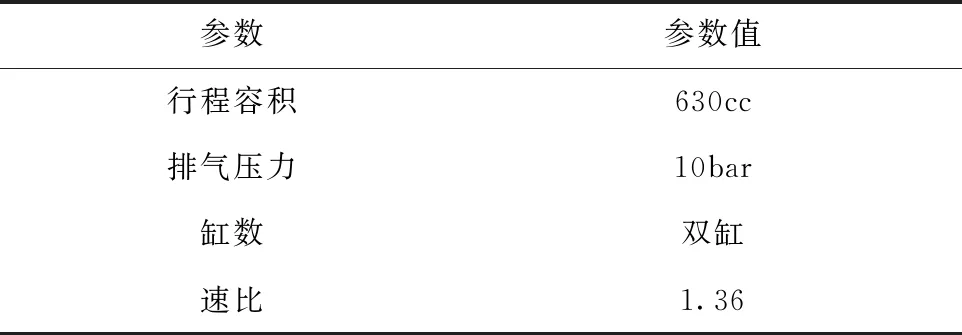

表1 打气泵参数

当发动机工作且储气罐内气压未达到规定压力时,打气泵开始工作。打气泵工作时分为两个过程(冲程):进气过程和压缩过程。当活塞下行时,气缸通过连接至整车进气系统的取气管抽取低压气体,这是进气过程。压缩过程是活塞在发动机曲轴的驱动下上行压缩空气,当气缸压力大于排气阀压力时,排气阀打开,高压气体通过高压管输送至储气罐存储,供刹车系统等用气。当储气罐内气压达到规定压力时,打气泵开始低负荷运行。由于打气泵曲轴旋转一周,活塞运行一个周期,故打气泵振动噪声阶次为:打气泵阶次=速比×缸数=1.36×2=2.72。

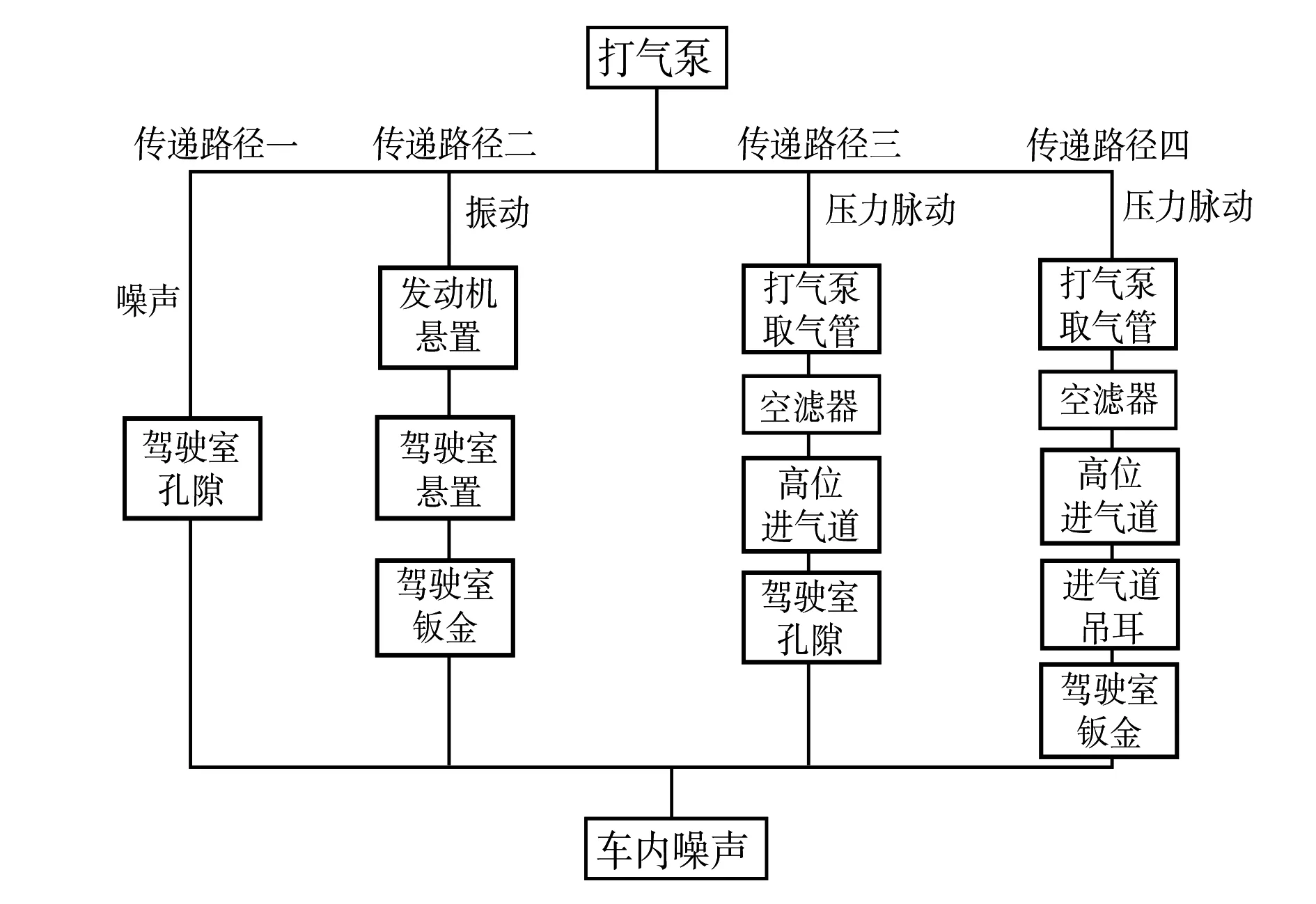

2.2 噪声传递路径

打气泵高负荷运行时产生的振动噪声会通过各条路径传至车内,进而被人耳感知。为识别主要的传递路径,根据源头-路径-响应方法梳理出所有可能的振动噪声传递路径(如图2所示),总计4条,其中源头为打气泵本体,响应为人耳(主驾右耳)。

图2 打气泵噪声传递路径

传递路径一:打气泵本体产生的噪声通过空气传递至车内;传递路径二:打气泵本体产生的振动经过发动机悬置及驾驶室悬置二次隔振后传至驾驶室,激励钣金辐射出噪声;传递路径三:打气泵活塞在高速往复运动时会在取气管内部产生同等频率的压力脉动,这种压力脉动的运动方向与气体运动方向相反,经空滤传至高位进气道,从管口辐射形成噪声,再通过驾驶室孔隙传至车内;传递路径四:同传递路径三,当压力脉动传至高位进气道时会引起进气道壳体振动,这种振动通过进气道吊耳传至驾驶室后围钣金,而后围钣金在此振动激励下向车内辐射出噪声。

3 车内轰鸣问题描述及原因分析

3.1 车内轰鸣问题描述

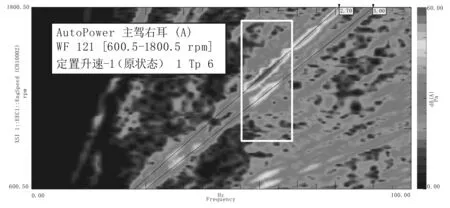

在定置升速、匀速行驶工况下,发动机转速在1260rpm~1480rpm、1550rpm~1660rpm区间时主驾、副驾位置主观感受存在明显的轰鸣,而当发动机处于其他转速区间时并无轰鸣。在11挡(直接挡)WOT工况下发动机转速在1260rpm~1480rpm、1550rpm~1660rpm区间时,由于发动机噪声、路噪、风噪较为明显,主观感受略有轰鸣。为便于进行原因分析及优化验证等,在定置升速工况下进行。在主驾右耳处布置一个麦克风,测试定置升速下的车内噪声水平。经回放滤波及频谱分析,确认问题频率为57Hz~67Hz及70Hz~75Hz,问题阶次为2.7阶,且幅值明显高于发动机主阶次3阶,车内噪声频谱图如图3所示。

图3 车内噪声频谱图

3.2 车内轰鸣原因分析

由于打气泵阶次为2.72阶,该车内噪声轰鸣阶次为2.7阶,二者极为吻合,故确定该车内轰鸣源头为打气泵。下文依次对4条传递路径进行分析。

对于传递路径一,由于在定置升速工况下主观感受车外(打气泵本体附近)无轰鸣,故可排除。

对于传递路径二,在发动机悬置主动端测试得到打气泵2.7阶振动较发动机3阶振动幅值水平略低,而在响应点主驾噪声2.7阶明显高于发动机3阶,可推断该条路径不是车内轰鸣的主要传递路径。

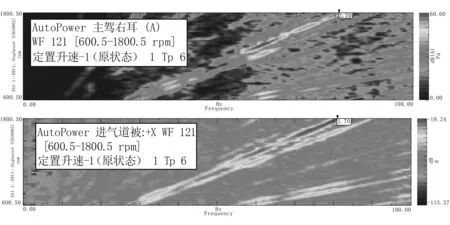

对于传递路径三,同时在高位进气管口布置了传声器,其与车内噪声频谱对比如图4所示。由图可见,二者具有一定的相似性,推断其是可能的传递路径之一。

图4 车内噪声与进气口噪声频谱对比图

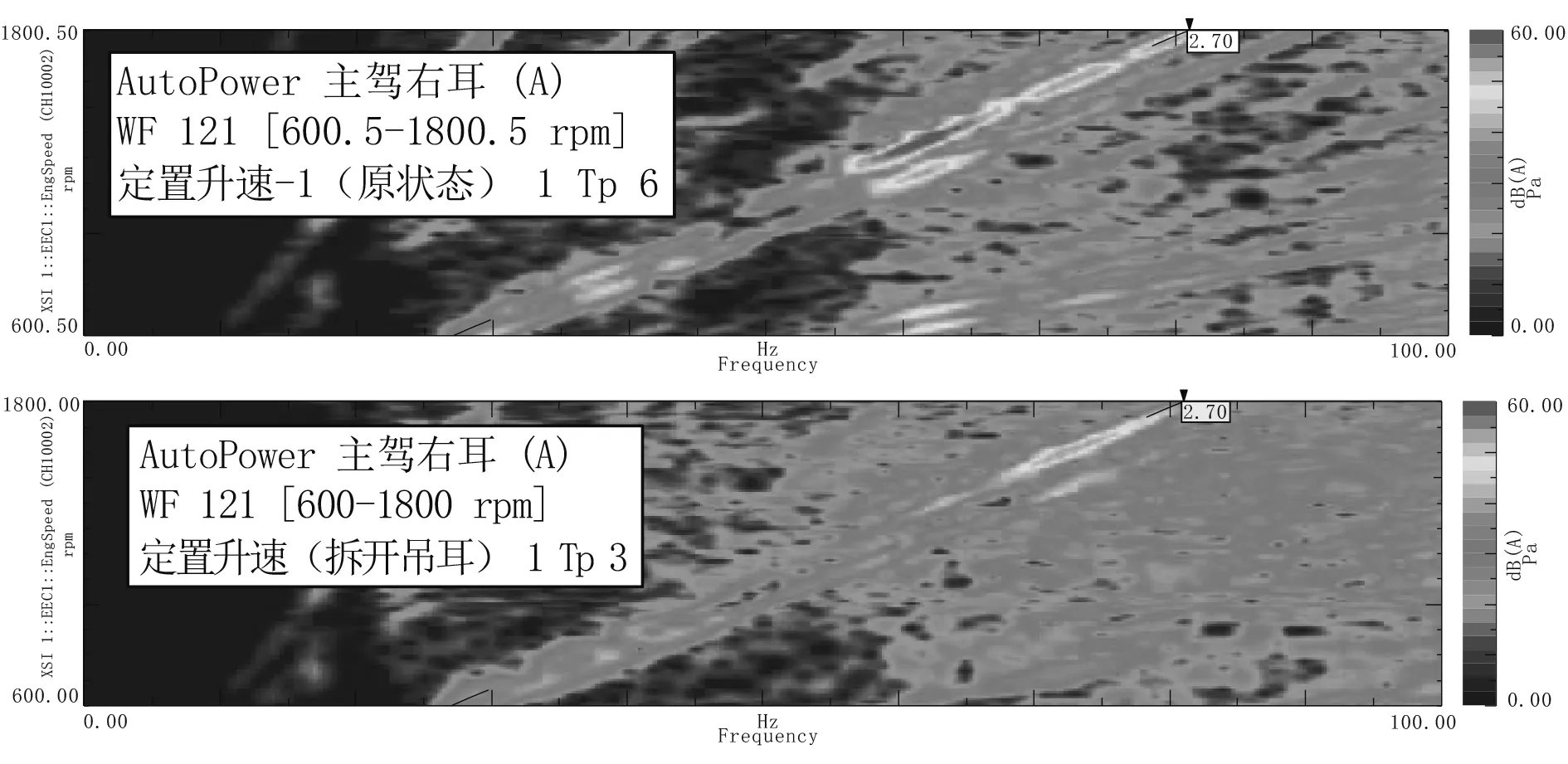

对于传递路径四,在进气道壳体、进气道吊耳主被动端测得振动信号,进气道吊耳被动端(车身侧)与车内噪声对比如图5所示。由图可见,二者具有较为明显的相似性。为快速验证,将进气道吊耳脱开驾驶室,且进气道置于原位,主观感受轰鸣消失,仅1600rpm附近略有轰鸣。客观测试对比如图6所示,可见1260rpm~1480rpm转速区间打气泵引起的轰鸣完全消失,1550rpm~1660rpm转速区间略有减弱,该结果与主观评价是一致的。

图5 车内噪声与进气道吊耳被动端振动频谱对比图

图6 进气道吊耳脱开前后车内噪声频谱图

故传递路径四是1260rpm~1480rpm转速区间车内轰鸣的主要传递路径,同时可推断传递路径三是1550rpm~1660rpm转速区间的主要传递路径。

4 车内轰鸣的优化与控制

4.1 优化方案

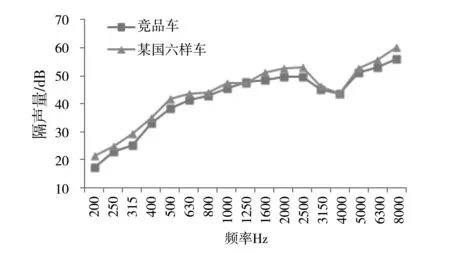

根据源头-路径-响应理论,控制车内噪声一般从控制源头的激励、减弱路径的传递两方面着手。具体的,对于引起1550rpm~1660rpm车内轰鸣的主要传递路径三,由于打气泵已定型,较难从本体控制,可考虑提高驾驶室隔声性能、提高进气系统的传递损失、取气管增加消声器几方面考虑。对比竞品车型进气口到主驾的隔声性能,结果见图7,可见该样车驾驶室隔声性能已处于较优水平,无进一步优化的必要。由于进气系统也已定型,大改难度较大且成本较高,提高进气系统传递损失不是一个较优的选择。打气泵取气管结构简单,对周边系统影响较小,可作为优化的方向。

图7 驾驶室声学包隔声性能对标

对于引起1260rpm~1480rpm转速区间车内轰鸣的主要传递路径四,可采用以上类似的思路,考虑提高进气道吊耳隔振率,提高吊耳安装点动刚度,提高进气道壳体模态,取气管增加消声器等。综合考虑有效性、成本、改动量等,采用在打气泵取气管增加一个扩张式消声器(见图8)的方案[2-4]。

图8 扩张式消声器

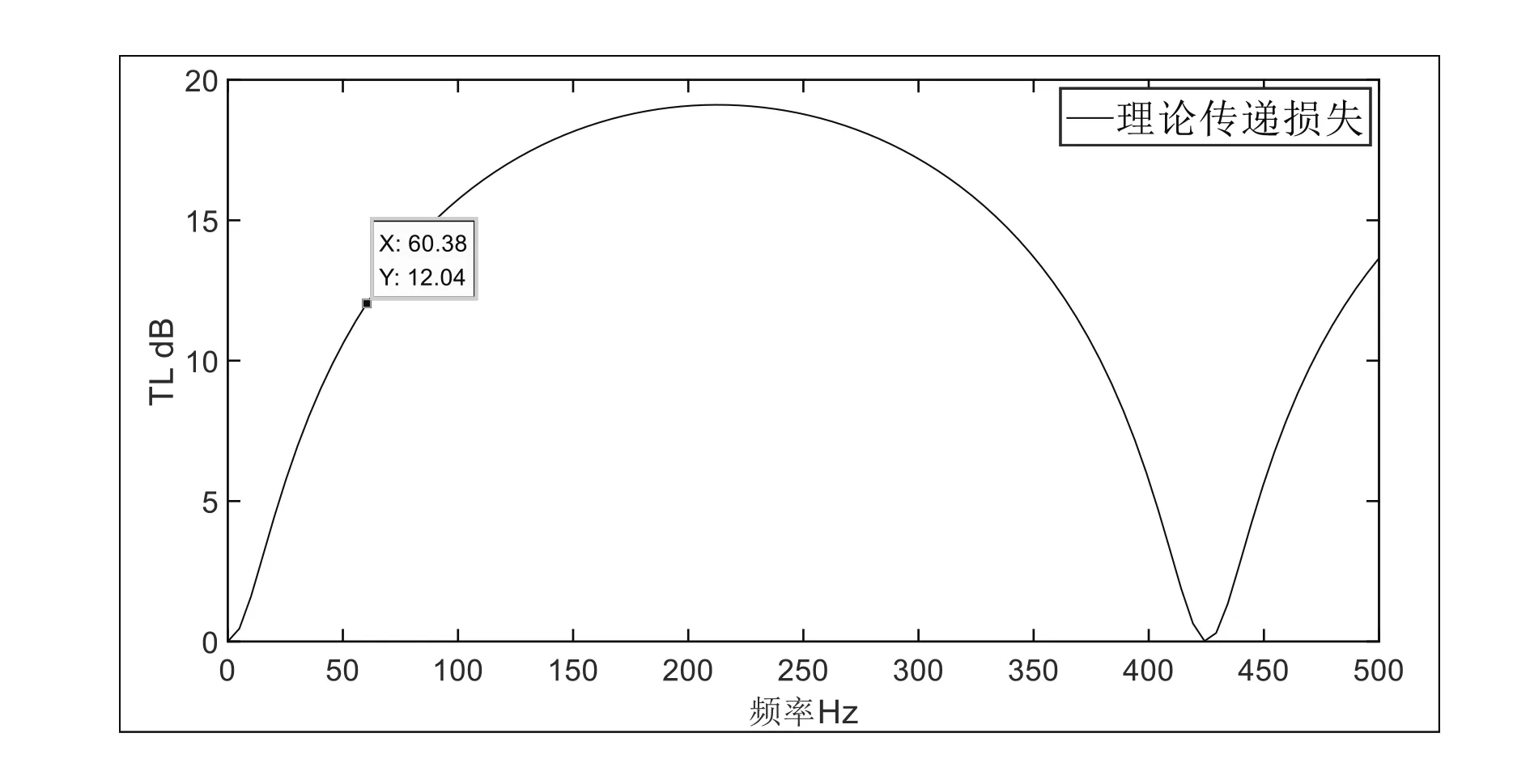

该消声器扩张比m取18,扩张腔长度取400mm,计算得其理论传递损失(如图9所示),在60Hz处传递损失为12dB。

图9 扩张腔的理论传递损失

4.2 优化结果

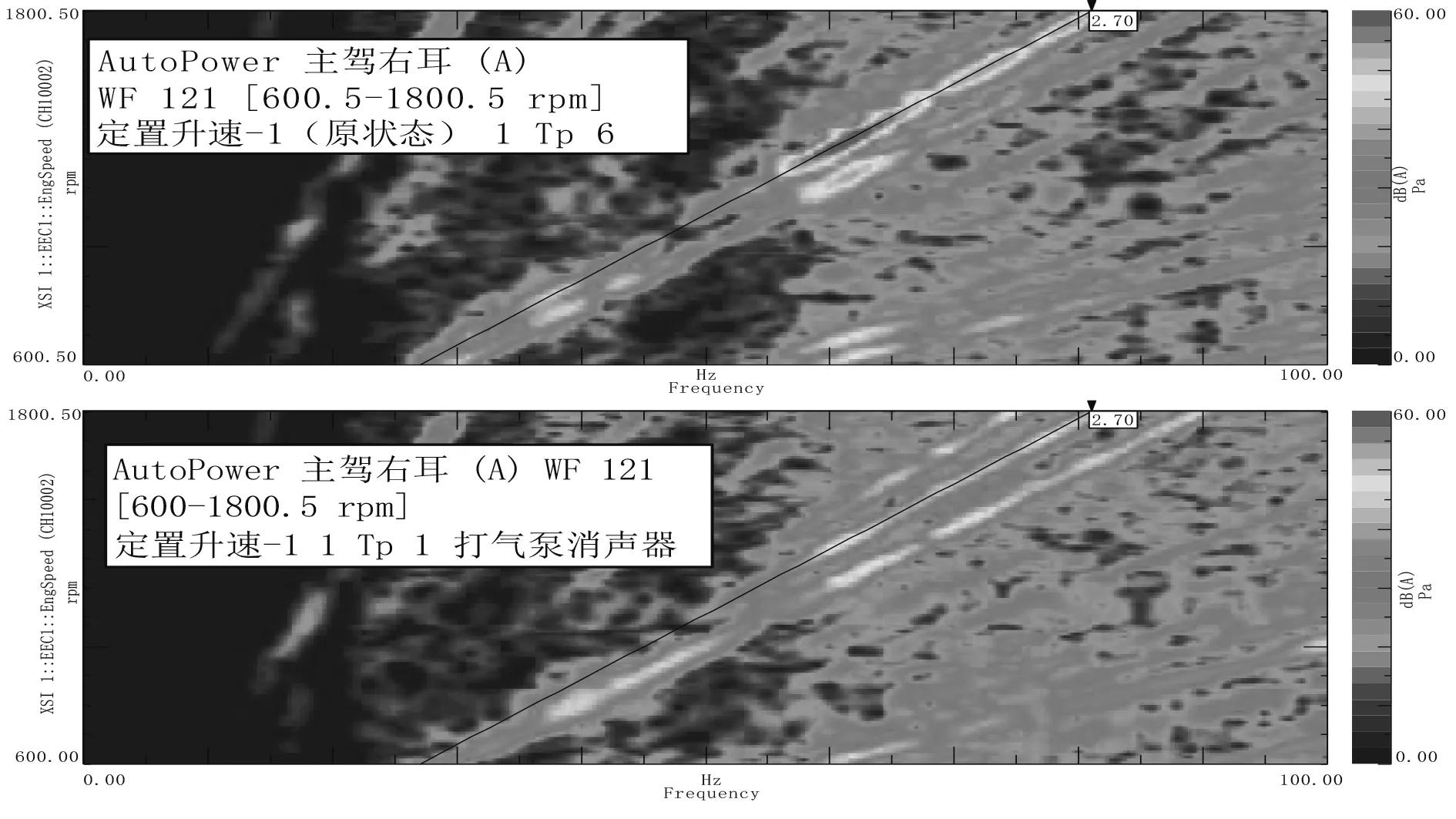

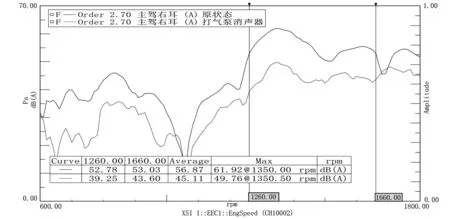

实施该优化方案后,在定置升速工况及发动机转速处于1260rpm~1480rpm、1550rpm~1660rpm区间时的匀速行驶工况下,主驾、副驾位置主观感受均无轰鸣现象,客观测试结果如图10所示,可见2.7阶能量明显减弱。将2.7阶阶次线提取出来,如图11所示,优化后在1260rpm~1660rpm平均降低11.7dB(A),且无明显峰值,与主观感受相吻合,从而证实了该方案的有效性。

图10 优化前后车内噪声频谱图对比

图11 优化前后车内噪声2.7阶切片对比

5 结 论

本文针对某国六重卡车型发动机转速在1260rpm~1480rpm、1550rpm~1660rpm区间的轰鸣问题,首先通过阶次分析将源头锁定在打气泵,其次根据源头-路径-响应的分析方法确定了其主要传递路径,最后通过一个扩张式消声器实现了将该轰鸣消除的效果,具体结论为:

(1)该车内轰鸣阶次为2.7阶,频率段为57Hz~67Hz及70Hz~75Hz。

(2)该车内轰鸣传递路径为打气泵-取气管-空滤器-高位进气道-驾驶室后围。

(3)在打气泵取气管增加一个扩张式消声器后,1260rpm~1660rpm转速区间2.7阶阶次能量平均降低11.7dB(A),主观感受轰鸣消失。