1Mt·a-1ARGG装置近期再生器催化剂跑损情况分析

2021-10-08董庆

董 庆

(大庆炼化公司,黑龙江 大庆 163000)

1 情况说明

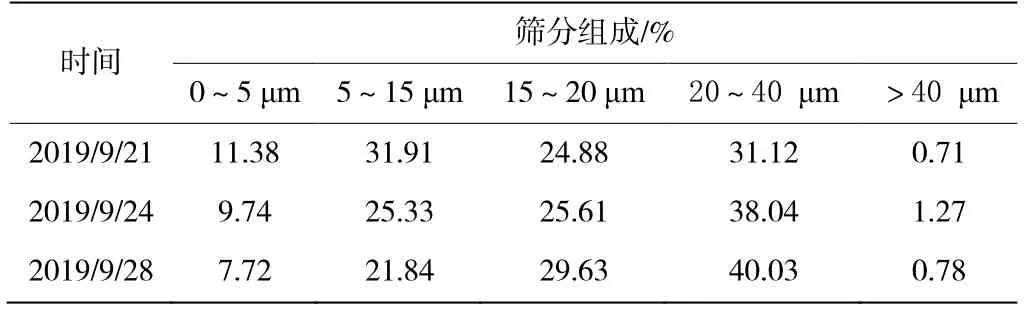

2019年9月20日装置检修开工后一周内,此时三旋细粉筛分组成未见异常,甚至比检修前数据更为理想,细粉筛分组成数据如表1 所示。

表1 2019年9月份三旋细粉筛分组成

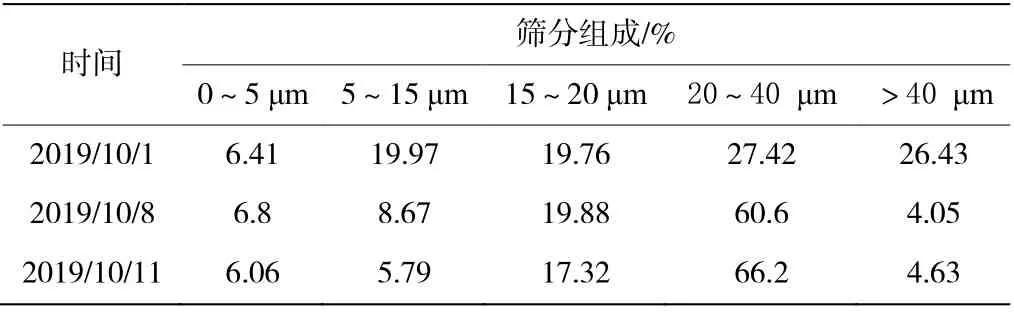

2019年9月28日根据公司指令装置提高重油处理量后,此时细粉筛分组成出现变化,数据如表2 所示。

表2 2019年10月份三旋细粉筛分组成

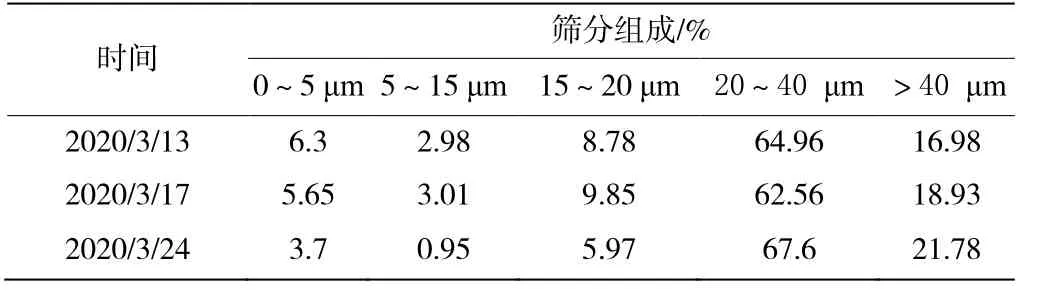

2020年3月,装置在重油进料量128~131 t·h-1时,将主风量降至132 000~136 000 Nm3·h-1,烟脱入口粉尘质量浓度由2月均值192.78 mg·Nm-3降至148.08 mg·Nm-3,虽然烟脱入口粉尘质量浓度降低,但催化剂跑损量反而更高,三旋细粉筛分中大于20 μm 的组分占比持续增加(怀疑当时烟脱入口粉尘质量浓度指示不准),数据如表3 所示。

表3 2020年3月份三旋细粉筛分组成

2 原因分析及探讨

2.1 新鲜剂的影响分析

当新鲜剂本身的细粉含量高、灼减高、磨损指数大,均会造成平衡剂的细粉增多,跑损量增大。

从新鲜剂数据可以看出:

1)两个厂家在催化剂加工过程中,为防止装置跑剂量增大,均将新鲜剂中0~40 μm 以下部分的占比降至15%以下(催化剂的颗粒尺寸和性质是影响旋分效率的主要影响因素,当催化剂的细粉越多,分离效率越低);

2)使用齐鲁的RAG-6 型催化剂相邻的两个不同阶段,使用的是同一签发日期的催化剂(2019年9、10月份共用一批次,2020年3、4月份共用一批次),排除此时是因为新鲜剂质量问题影响的跑剂;

3)试用兰州的LDS-6 型催化剂,堆比由之前0.78 g·cm-3降至0.69 g·cm-3,但是其他数值均较RAG-6 型催化剂相差不大,甚至更好。(咨询厂家是由于为提高重油转化率,催化剂孔径增大导致密度降低)。

2.2 再生剂筛分变化情况

综合分析装置跑剂时再生剂筛分的变化情况,发现跑剂时的再生剂筛分分布变化较大,40 μm 以下粒径的细粉明显下降。在装置出现跑剂时,再生剂筛分中20~40 μm 明显下降,同时三旋细粉筛分中>20 μm 的明显增多,说明催化剂存在破碎问题较小。

依据再生器一、二级旋分的工作原理,催化剂颗粒越大,越容易分离回收的特性,较大颗粒应在一、二级旋分的分离过程中得到回收,但装置三旋回收的细粉中20 μm 以上的大颗粒占比更多,说明再生器一、二级旋分分离效果不好导致跑剂。

2.3 设备机械原因分析

设备机械方面造成跑剂主要发生在旋风分离系统,例如翼阀打不开或关不严、阀板掉落窜气、旋分或料腿穿孔、料腿堵塞、其他设计不合理等情况均会造成跑剂的发生。一旦出现此类情况,旋分器的工作压力平衡会遭到持续性破坏,造成装置长期较稳定的跑剂,而本装置的跑剂及旋分压降变化是阵发性的,有调整好的时候,因此未判断是由于设备原因导致,除非目前设备泄漏点较小用工艺手段可以弥补,若是如此装置只能再积累一段时间数据进行判断。

3 调整过程

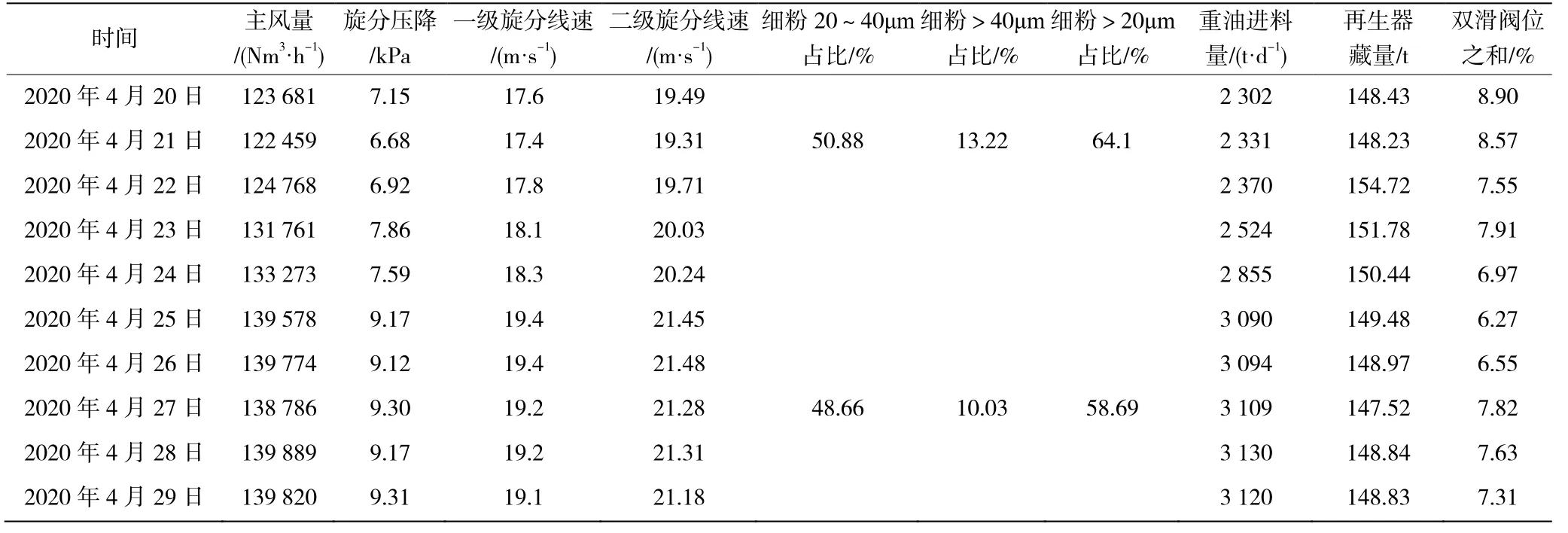

1)2020年4月,装置参考2019年9月开工一周后的操作参数进行调整,通过提高主风量及降低再生器压力的方法提高旋风分离器压降,从而提高旋风分离器的工作效率,数据列表如表4 所示。

表4 调整期间操作参数

由表4 可知,随着进料量增加,装置将主风量提高至139 820 Nm3·h-1,旋分压降由6.68 kPa 升高至9.3 kPa,一、二级旋分线速同比增长,此时三旋细粉筛分组成数据中>20 μm 占比明显好转,最低降至58.69%。

2)2020年5月,装置试用兰州剂期间,三旋细粉筛分中>20 μm 组分占比明显增多,装置通过同样的方法提高旋风分离器工作效率。

装置将主风量再次提高至139 885 Nm3·h-1,旋分压降未升高至9 kPa 以上,勉强维持在8.6 kPa 左右,一、二级旋分线速同以往一样增长明显,但此时三旋细粉筛分组成数据中>20 μm 占比却并未得到改善。

从第二阶段调整数据看,三旋细粉筛分组成数据中20~40 μm 含量变化较大,>40 μm 含量变化不明显。依据再生器一、二级旋分的工作原理,一级旋分器主要脱除>40 μm 以上的颗粒,通过调整操作细粉中>40 μm 以上的颗粒变化不大,故若是设备硬件出问题,一级旋分器硬件出问题的可能性要大于二级旋分器,但是也存在二级旋分器窜气导致旋风分离器工作效率下降,连带着一级旋分器共同出现问题。

4 查找跑剂过程中发现的问题

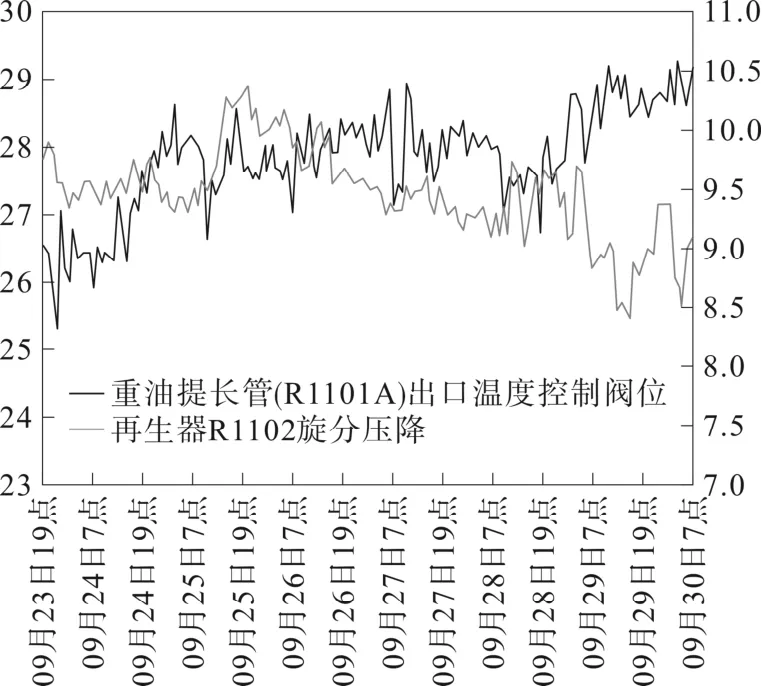

在查找催化剂跑损原因的过程中,发现再生器旋分压降呈现无周期性规律波动,且旋分压降降低时烟脱入口粉尘含量上涨,同时在此期间三旋细粉筛分大于20 μm 比例上涨较明显。

1)装置发现在重油滑阀开度过大,在27.5%~28.5%之间时,容易出现旋分压降下降的现象,9月末、10月、12月重油滑阀阀位开度均较大。2019年9月28日开始出现旋分压降频繁波动现象,此时根据公司指令装置开始提高重油处理量,由125 t·h-1提高至131 t·h-1,重油滑阀逐渐开大,如图1 所示。

图1 重油滑阀阀位(重油侧循环量)变化

2)2019年10月和12月,旋分压降均波动,但是12月较10月波动频率低,线性不明显。两个阶段辅助提升管滑阀开度也不一样,12月辅助提升管的滑阀阀位45%,较10月36.6%高8.4%。

两边提升管催化剂循环量的匹配度影响着再生器床层的均匀分布,会使翼阀打开所需的压力改变,旋风分离器的颗粒质量流率变化,导致外部的气体上窜进入料腿(此时旋风压降会变小),进一步形成料腿漏风现象,使排料过程出现不稳定排料,且料封密度会进一步降低,使颗粒速度不均匀,气泡上窜,导致粉尘含量上升。

随后装置只要发现旋分压降大幅度下降,烟脱入口粉尘含量升高时,通过提高主风量“折腾床层”的方法调整旋分压降。当压降回升后,烟脱入口粉尘含量降低(不是每次都能调整过来)。通过提高主风量开大双滑后,旋分压降恢复正常,恢复后再生器藏量同时增加近3 t 催化剂,像是突然从料腿内卸出至再生器内,也有可能是调整主风量活动床层死区出来的,但活动后旋分压降确实好转直线上升,粉尘含量同时下降。

5 结 论

从催化剂性质、操作及设备原因等方面对装置跑剂时的现象综合分析,得出如下结论:

1)在装置出现跑剂时,再生剂筛分中20~40μm明显下降,同时三旋细粉筛分中>20 μm 的明显增多,说明催化剂存在破碎问题较小。依据再生器一、二级旋分的工作原理,催化剂颗粒越大,越容易分离脱出的特性,说明再生器一、二级旋分分离效果不好导致跑剂。

2)若设备本体出现问题,旋分器的工作压力平衡会遭到持续性破坏,造成装置长期较稳定的跑剂,而本装置的跑剂及旋分压降变化是阵发性的,有调整好的时候,因此未判断是由于设备原因导致,除非目前设备泄漏点较小用工艺手段可以弥补,若是如此装置只能再积累一段时间数据进行判断。

3)由于目前进料量、主风量与三旋细粉筛分数据好的两个阶段还有差别,另外再生器存在两种剂混合的情况,希望等到同样的进料量、主风量及再生器内使用同一种新鲜剂时再下结论。