转盘式能量回收装置中滑阀的间隙液膜力学特性及结构优化

2022-11-29徐世昌

王 越,张 衡,周 杰,孙 政,徐世昌

转盘式能量回收装置中滑阀的间隙液膜力学特性及结构优化

王 越1, 2, 3,张 衡1, 2, 3,周 杰1, 2, 3,孙 政1, 2, 3,徐世昌1, 3

(1. 天津大学化工学院,天津 300350;2. 化学工程联合国家重点实验室(天津大学),天津 300350;3. 天津市膜科学与海水淡化技术重点实验室,天津 300350)

转盘式能量回收装置(RERD)采用转盘旋转与滑阀协调响应的工作模式实现反渗透海水淡化中浓盐水压力能的连续回收.其中滑阀控制流体流动的方向和流量,它主要的性能要求是切换过程的可靠性.但滑阀中阀杆在偏心和倾斜时与阀套形成的配合间隙不均匀变化会产生不平衡液压力,进而产生液压卡紧并影响滑阀切换的响应性能.针对这一问题,构建了阀杆与阀套的间隙液膜仿真模型,采用CFD方法模拟探究了间隙液膜的力学特性,并引入均压槽和通腔浅槽改善液压卡紧现象.结果表明:阀杆偏心时,间隙液膜形成的每个压力差区段的最大压力差位于高压液体侧,其形成的液压力使阀杆有自动对中的倾向;阀杆倾斜时,间隙液膜中压力差区段的最大压力差在各区段的中间位置,其液压力产生的倾覆力矩会加剧阀杆的倾斜.滑阀间隙液膜的液压力和倾覆力矩随高压流体压力、偏斜率的增大而增大.在阀杆上引入均压槽和通腔浅槽能减小间隙不均匀引起的压力差和液压力的范围,在操作压力6.0MPa、配合间隙0.015mm和倾斜率1/3的条件下,滑阀所受液压力和倾覆力矩分别较原结构降低73.4%和70.8%以上.上述结果对装置中滑阀结构优化和提高滑阀响应可靠性具有指导作用.

海水淡化;转盘式能量回收装置;滑阀间隙模型;力学特性;优化设计;计算流体力学

反渗透海水淡化技术的规模化应用很大程度上得益于能量回收装置(ERD)的使用,产水能耗从8.0 kW/m3降至2.5~4.0kW/m3,甚至低于2.0kW/m3[1-4].正位移式能量回收装置是基于帕斯卡等压原理将反渗透高压浓盐水的余压能直接传递给低压海水来实现系统能耗的降低,能量回收效率一般达到94%以上[5-6].按结构和运行特征,正位移式能量回收装置分为阀控式(如DWEER)和转子式(如PX)两种[7].而我国海水淡化工程对国外能量回收装置产品依赖度极高,亟需开发新型国产化能量回收装置以摆脱国外产品和专利技术的约束.目前正在研发的新型转盘式能量回收装置(RERD)兼具阀控式和转子式装置的特点,采用上位转盘转动配流和下位滑阀往复从动的运动形式,两部分协同运动即滑阀随转盘旋转有序地响应切换,是功能实现的必要条件[8].其中滑阀实质为采用间隙配合的往复滑动副,控制流体的流动方向和流量,它的主要性能要求是切换过程的可靠性.

液压系统中,往复滑动副(如滑阀和柱塞等)因阀杆发生偏斜会使其配合间隙不均匀,造成间隙液膜中的压场不均匀而产生不平衡的液压力,易出现液压卡紧问题[9].刘桓龙[10]通过CFD模拟和试验研究分析高压泵柱塞在特定偏心和倾斜的条件下间隙液膜的力学特点,并引入双阻尼静压支撑结构实现柱塞的自动对中和平衡,防止液压卡紧,减小启动阻力.刘志强等[11]构建了控制系统中滑阀的液压卡紧力学模型,结果表明液压力与间隙值和偏心率有关.杨文军等[12]利用CFD方法比较分析不同形式槽对液压缸偏心活塞液压力的影响,矩形槽降低液压力的效果最好.

RERD中的滑阀有多个密封结构,其几何和压力结构与上述对象不同,同时阀杆的往复运动会改变滑阀的密封结构.为了研究装置中滑阀间隙液膜的力学特性,根据滑阀的结构和阀杆的位置状态构建了其配合间隙液膜模型,利用CFD方法对间隙流场仿真分析,并在阀杆上引入均压槽和通腔浅槽双结构改善间隙液膜的液压力,从而为滑阀状态性能判断和优化设计提供依据.

1 RERD的结构和工作原理

如图1所示,转盘式能量回收装置主要由转盘、水压缸和滑阀构成.上位转盘是主动部件,其上有高压浓盐水和泄压浓盐水两个集液槽,在槽区存在筋板结构.转盘外周中部开有周向流道与高压浓盐水集液槽连通,而其环形内周开有侧向开口与泄压浓盐水集液槽连通.中位水压缸是压力能交换场所,12个水压缸沿周向均匀分布.下位滑阀组为被动响应结构,由12个滑阀和平衡盘组成.滑阀由阀套和阀杆构成,采用间隙配合,并与水压缸一一匹配.阀套侧壁开设两组直通孔,分别与高压海水腔和低压海水腔连通;阀杆中心处开有轴向内流道,并在侧壁开设侧向开口和环状流道,阀杆往复运动实现其侧向开口和环状流道与阀套的高压海水腔或低压海水腔的直通孔连通.

图1中的红色和蓝色箭头线段分别代表高压水和低压水的流经路径.高压浓盐水通过特别设计的进口流道冲击转盘中高压集液槽的筋板而使转盘旋转.当高压浓盐水通过转盘上的高压集液槽与水压缸连通时,此时高压区的阀杆运动到低位,使阀杆流道与阀套上高压海水直通孔连通,高压浓盐水将水压缸中低压海水增压进入高压海水腔,实现增压过程;随着转盘的转动,被高压集液槽覆盖水压缸的经转盘的密封区过渡到低压集液槽配流,在低压区时相应阀杆运动到高位,其流道与阀套低压海水直通孔连通,低压海水腔中的低压海水将水压缸中低压浓盐水排到泄压浓水集液槽,实现泄压过程.充满低压海水的水压缸再次进入下一增压过程,如此往复,实现浓盐水余压能的连续回收[8].

该装置完全采用自驱和联动响应的运动模式,无外部辅助.在响应切换过程中,压力、平衡盘等扰动会使滑阀中阀杆发生偏心和倾斜,使与阀套形成的配合间隙不均匀,造成间隙流场产生不平衡液压力.当滑阀间隙液膜产生的液压力过大而阻滞其运动时,转盘与滑阀运动协调同步性将受影响,装置甚至无法正常运转.所以分析滑阀的间隙液膜的力学特性对装置可靠运行具有重要的意义.

图1 RERD结构示意

2 仿真模型构建

2.1 偏心和倾斜间隙特征的描述

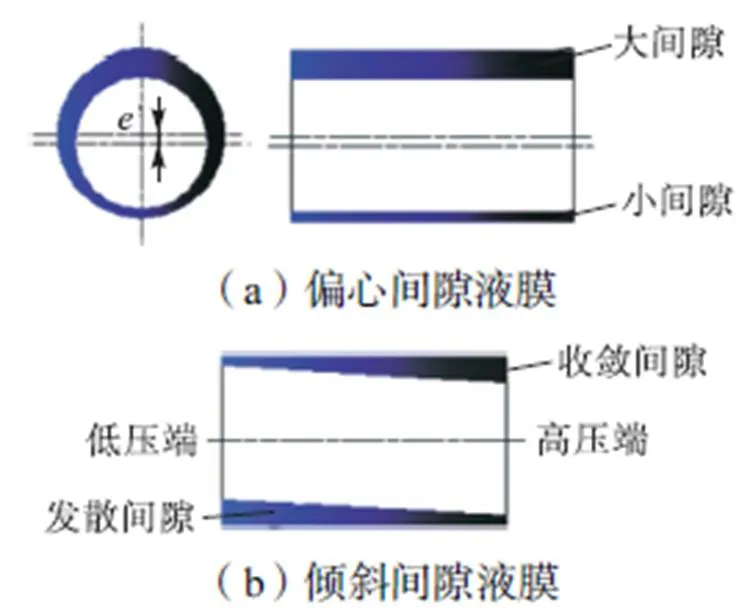

理想状态下,滑阀的阀套和阀体同心,配合间隙值,为均匀的且呈薄壁环状柱体.外部扰动使阀体偏心或倾斜时使间隙形状改变.偏心时间隙液膜呈偏心环状柱体,形成一对大小间隙,用偏心率(=/,其中为偏移量)表示偏移程度,如图2(a)所示.而倾斜可认为是各圆截面偏心状态在轴向上的积累结果,整个配合间隙分成收敛间隙和发散间隙两部分,且端部偏心率最大而中间为零,如图2(b)所示,为方便分析讨论,此处用端面处的偏心率量化倾斜率.

图2 偏心和倾斜间隙液膜结构

2.2 滑阀的位置状态

滑阀中阀杆运动的位置状态不同,其间隙液膜结构亦不同.如图3所示,随转盘的转动响应,任何时刻各有6个滑阀处于高压和低压状态,对称分布,其中红色为高压区而蓝色为低压区.

图3 滑阀位置

假设能够保证阀杆的推动力,滑阀正常响应,则滑阀和集液槽有着相同的周期,且阀杆在一个周期内与集液槽有对应的进程,阀杆位置规律在理论上符合余弦函数关系,即

式中:为阀杆的位移量;f为滑阀分布圆半径,取值80mm;为平衡盘倾角,取值12.68°;为滑阀初始相位角与转盘转角之和.

根据上述特点和简化分析,选择对称分布的一组滑阀为研究对象,从最低点到最高点依次编号高压区滑阀1#、2#、3#,低压区滑阀4#、5#、6#,从而确定不同位置滑阀中液膜结构的相关参数.

2.3 液膜的结构

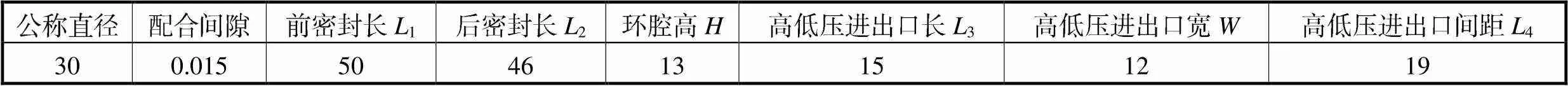

图4(a)为滑阀三维结构示意,滑阀关键的几何尺寸参数如表1所示.

根据图4(a)和表1数据,在Solidworks中抽提出对应位置状态下的液膜几何结构,如图4(b)所示.需要说明的是,液膜结构应根据位置状态确定,此处只是一个示例.

表1 滑阀主要的结构参数

Tab.1 Main structure parameters of slide valves mm

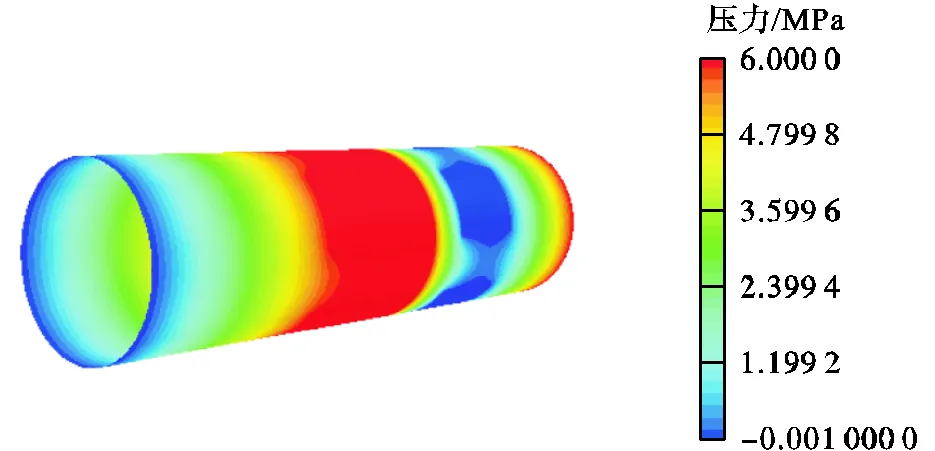

2.4 间隙液膜的仿真

在Solidworks软件绘制的间隙液膜三维模型基础上,本文采用网格划分软件Pointwise对液膜模型离散化来构建其网格模型,0.010mm、0.015mm和0.020mm单边配合间隙在液膜厚度上分别划分4、5和6层网格,液膜周向和轴向上网格划分尺度分别为0.25mm和0.33mm.用流体计算软件STAR CCM+迭代计算,采用标准-湍流模型,壁面函数为两层全+壁面处理.边界条件设置为压力出口类型,以大气压为参考压力,不考虑主流道内的损失对边界处压力的影响.外界压力为0MPa,低压压力为0.2MPa,高压压力根据仿真条件确定.当迭代至残差为10-7以下且稳定时将CFD计算值作为最终求解结果.图5给出滑阀3#间隙液膜的压力云图.

图5 滑阀3#间隙液膜的压力云图

3 结果与讨论

3.1 间隙液膜的压力分布

滑阀中的阀杆发生偏心和倾斜时会使其配合间隙不均匀,进而影响间隙液膜中的压力分布.探究其间隙中压力分布特点可为性能判断和优化提供指导.以前密封段外界端为基准位置,以滑阀3#示例,在6.0MPa和间隙值0.015mm条件下仿真.其他滑阀的分析过程类似.

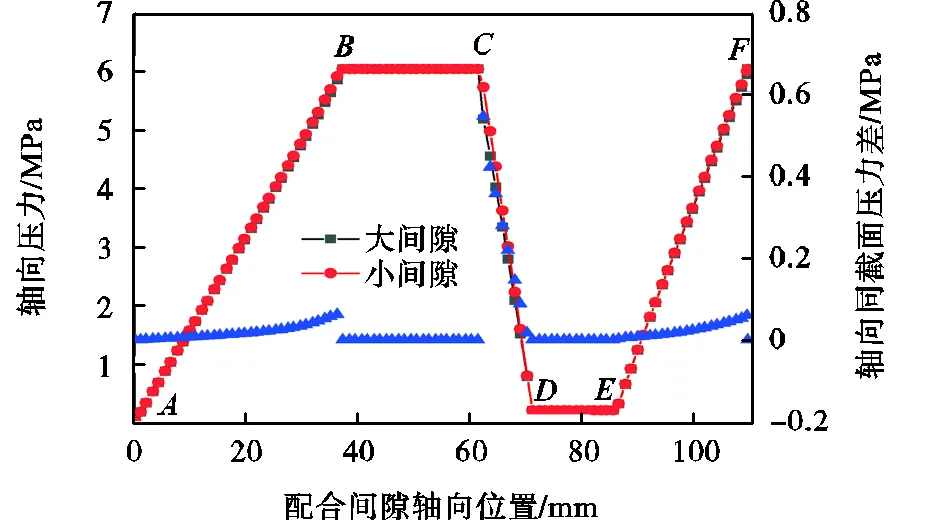

3.1.1 偏心间隙液膜的压力分布

图6是滑阀3#的阀杆偏心率为1/3时其间隙液膜的大小间隙中心处轴向压力分布情况.由图可知,当滑阀中的阀杆偏心时,在高低压力源间(即-、-和-)的压差区段的同一轴向位置横截面处小间隙的压力值大于大间隙的值,在高压源边缘处(、和)大小间隙压力差较明显,出现突变跳跃,且高低压力源间有效密封长度越短大小间隙压力差值越明显,且分布变化向低压源处扩展.压力差形成的液压力由小间隙指向大间隙,与偏心方向相反,此力有使偏心阀杆对中同心的倾向,因此滑阀3#在偏心时有自对中的能力.

图6 滑阀3#偏心时其间隙液膜的轴向压力分布

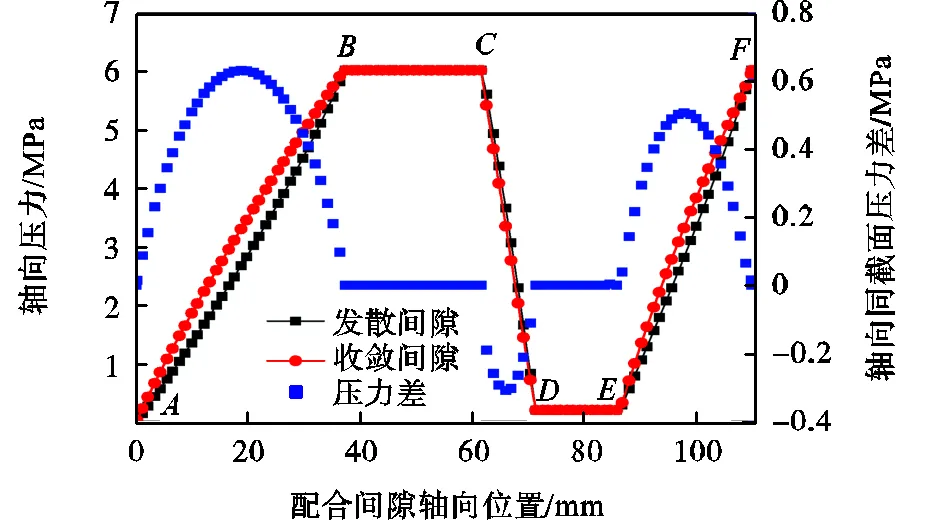

3.1.2 倾斜间隙液膜的压力分布

图7是滑阀3#的阀杆倾斜率为1/3时其间隙液膜中收敛间隙和发散间隙中心处轴向压力分布情况.如图所示,倾斜时收敛间隙和发散间隙压力差比较明显,在每个高低压密封段的间隙液膜中压差值先变大后减小.当滑阀中阀杆倾斜时,在高低压力源间(即-和-)的压差区段的同一轴向位置横截面处收敛间隙的压力值大于发散间隙的值.由于密封段中压力源结构的不一致,海水的高压出口和低压进口之间的中间密封区(即-)的间隙敛散性与两端段密封间隙敛散性相反,虽然同一轴向位置横截面处仍有收敛间隙的压力值大于发散间隙的值,但其产生液压力与其他两者相反.间隙液膜每个压差区段的最大差值出现在其中间位置,且压差基于该位置呈对称分布.从图中可知,滑阀3#两端的液压力皆大于中间密封区液压力,以滑阀球头位置为力矩统计基准,滑阀3#液压力的合力产生的液压倾覆力矩将使倾斜阀杆的倾斜加剧,最终可使其完全倾斜而与阀套内壁接触.说明滑阀3#在外界干扰倾斜时没有自扶正能力,而且会造成阀杆摩擦阻力的增加.

图7 滑阀3#倾斜时其间隙液膜轴向压力分布

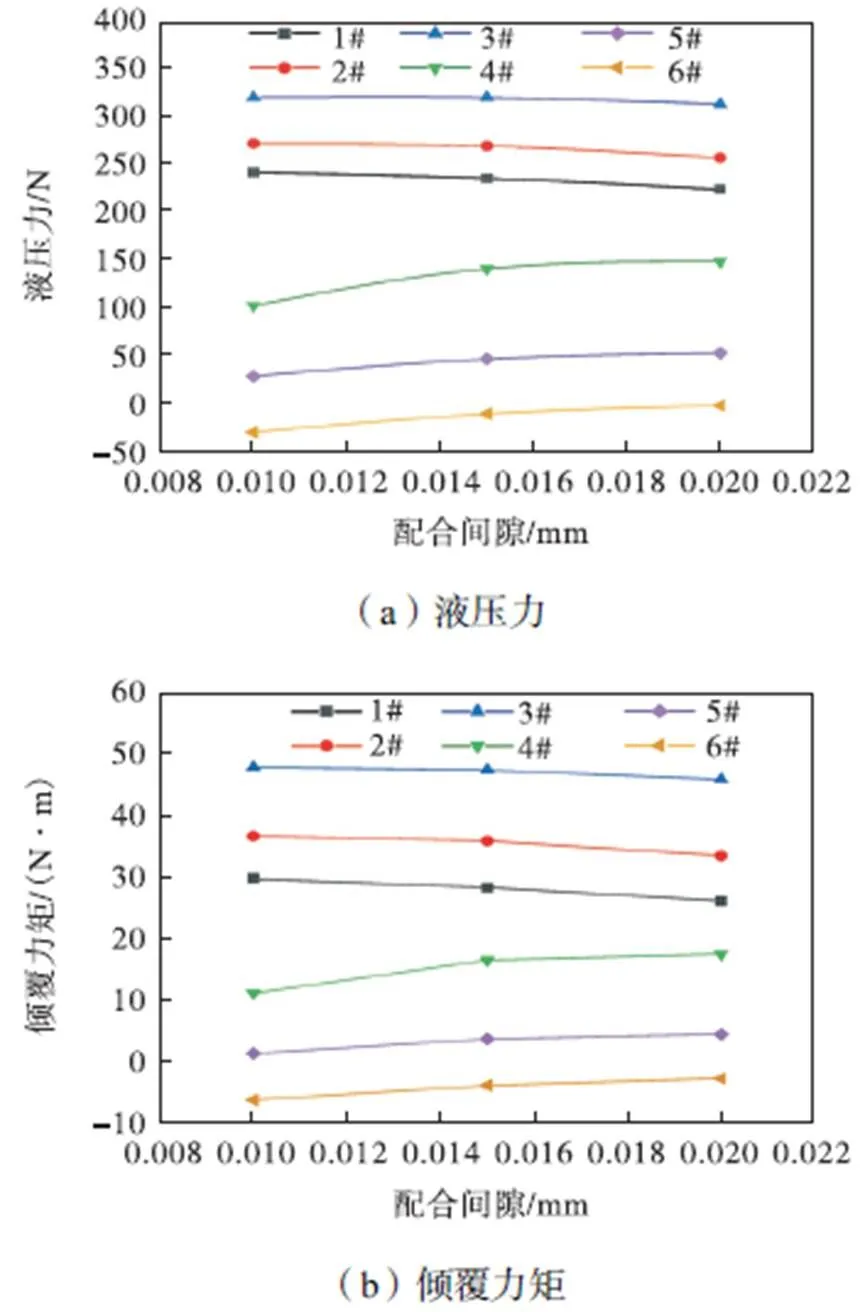

3.2 不同位置状态滑阀间隙液膜的力学特性

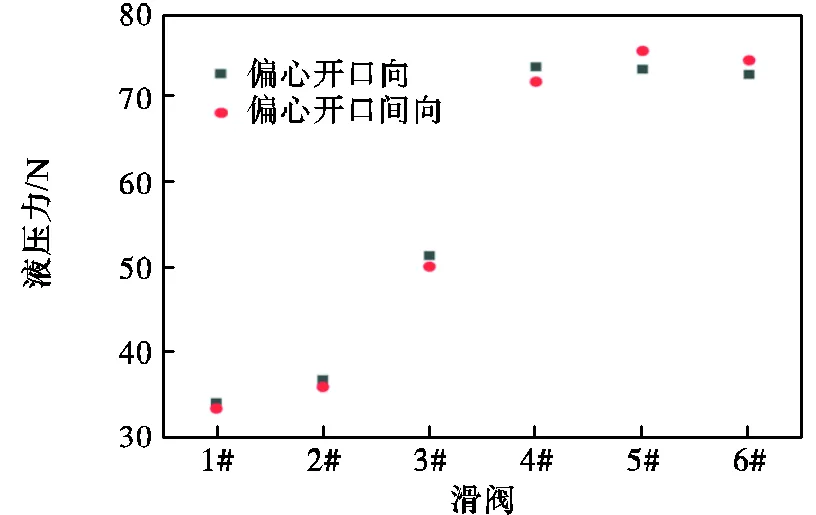

不同位置状态的滑阀具有不同的间隙液膜结构,会产生不同的间隙液膜压力分布,故液压力和力矩亦存在差异.此外,滑阀的阀套上的侧开口是沿周向均布而非连续的,且阀杆在滑阀内偏心和倾斜在不同位置的状态具有随机性.为探究不同位置、不同偏心和倾斜方向对滑阀液压力和力矩的影响,将滑阀1#~6#的偏心和倾斜方向分为开口向和开口间向两种,即偏心(或倾斜)发生在阀套开口的中心或两开口的中间处.仿真条件与第3.1节中的一致.

如图8所示,滑阀在不同位置产生的偏心液压力有所不同,低压区中的滑阀4#~6#的液压力明显大于高压区中滑阀1#~3#的液压力;并且高压区的滑阀1#、2#的液压力值近似,低压区滑阀4#~6#的液压力近似,而滑阀3#的液压力介于上述两者中间.表明滑阀在低压区比在高压区具有更大的自对中能力.此外,比较阀杆偏心分别在开口向和开口间向时液压力可知,在相同位置滑阀的液压力最大偏差为3%,表明滑阀在特定位置条件下同偏心率产生的液压力具有较好的各向同性.

图8 不同位置滑阀的偏心液压力

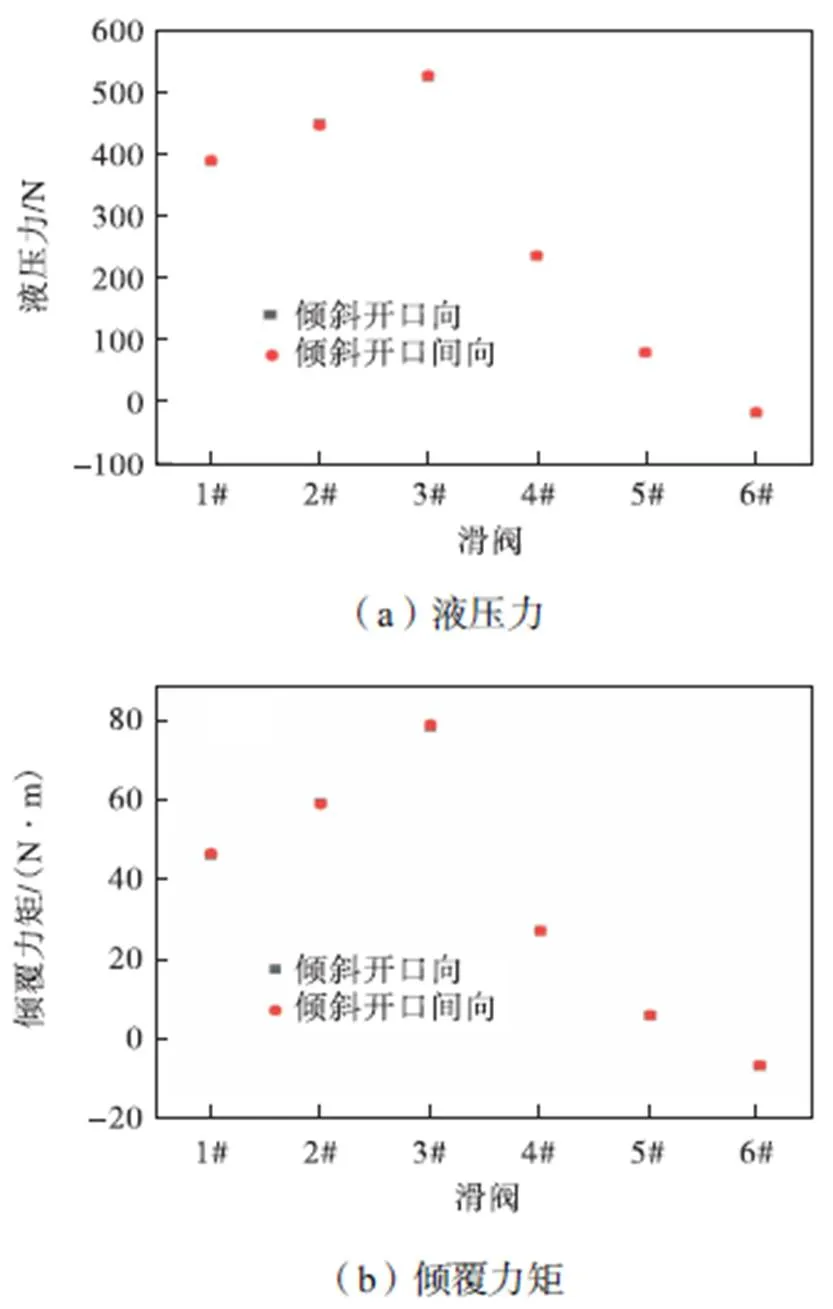

如图9所示,阀杆倾斜时高压区的滑阀1#~ 3#液压力和倾覆力矩明显大于低压区滑阀4#~ 6#的数值.高压区的滑阀1#~3#液压力和倾覆力矩是顺次增加,而低压区的滑阀4#~6#是顺次降低,此时高压区和低压区最大液压力和倾覆力矩的滑阀分别为3#、4#.

图9 不同位置滑阀倾斜的液压力和倾覆力矩

上述现象原因在于:在高压区时,滑阀从1#到3#运动变化使其中间密封段减小,进而产生的液压力也减小,而两端密封产生的液压力之和因其长度不变而变化不大,使中间液压力抵消作用减弱,故而造成有倾覆作用的总的液压力和对应的倾覆力矩的增加.当滑阀在低压区时,腔内为低压状态,从海水低压口到腔内的液膜为均匀低压而不会产生液压力,故滑阀4#的液压力和倾覆力矩相比3#的液压力和倾覆力矩大幅度减小.从滑阀4#到6#使其中间密封段长度增加而前段密封长度减小,且后段密封近似处于低压等压状态,使总的液压力和倾覆力矩减小,6#产生的作用甚至对倾斜阀杆具有扶正能力.当阀杆分别倾斜在阀套的开口向和开口间向时,相同位置的液压力大小基本一致,表明滑阀在特定位置条件下同倾斜率产生的液压力和倾覆力矩也具有各向同性.

3.3 高压压力对滑阀间隙液膜力学特性的影响

高压压力的变化会造成滑阀间隙液膜的压力场变化,进而影响滑阀在偏心和倾斜时的液压力和倾覆力矩.实际应用中高压压力是可调节的,因此研究其变化对偏心和倾斜时间隙液膜液压力学特性的影响具有实际意义.配合间隙0.015mm时,偏心率和倾斜率皆为1/3,高压压力在1.0~6.0MPa变化的条件下仿真.

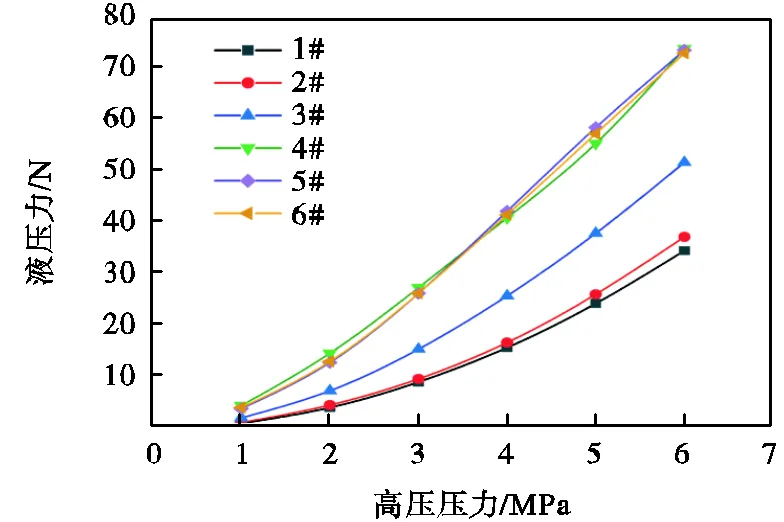

图10为阀杆偏心时高压压力变化和液压力的关系.当阀杆在偏心状态时,随着高压压力从1.0MPa增加到6.0MPa,滑阀1#~6#的液压力随之增加,且增加速率随高压压力增大而增大,呈现非线性关系.表明高压压力增加能够提高间隙液膜对偏心阀杆的自对中的能力.原因在于增加高压压力将增大配合间隙中的液膜刚度.

图10 偏心时液压力与高压压力变化的关系

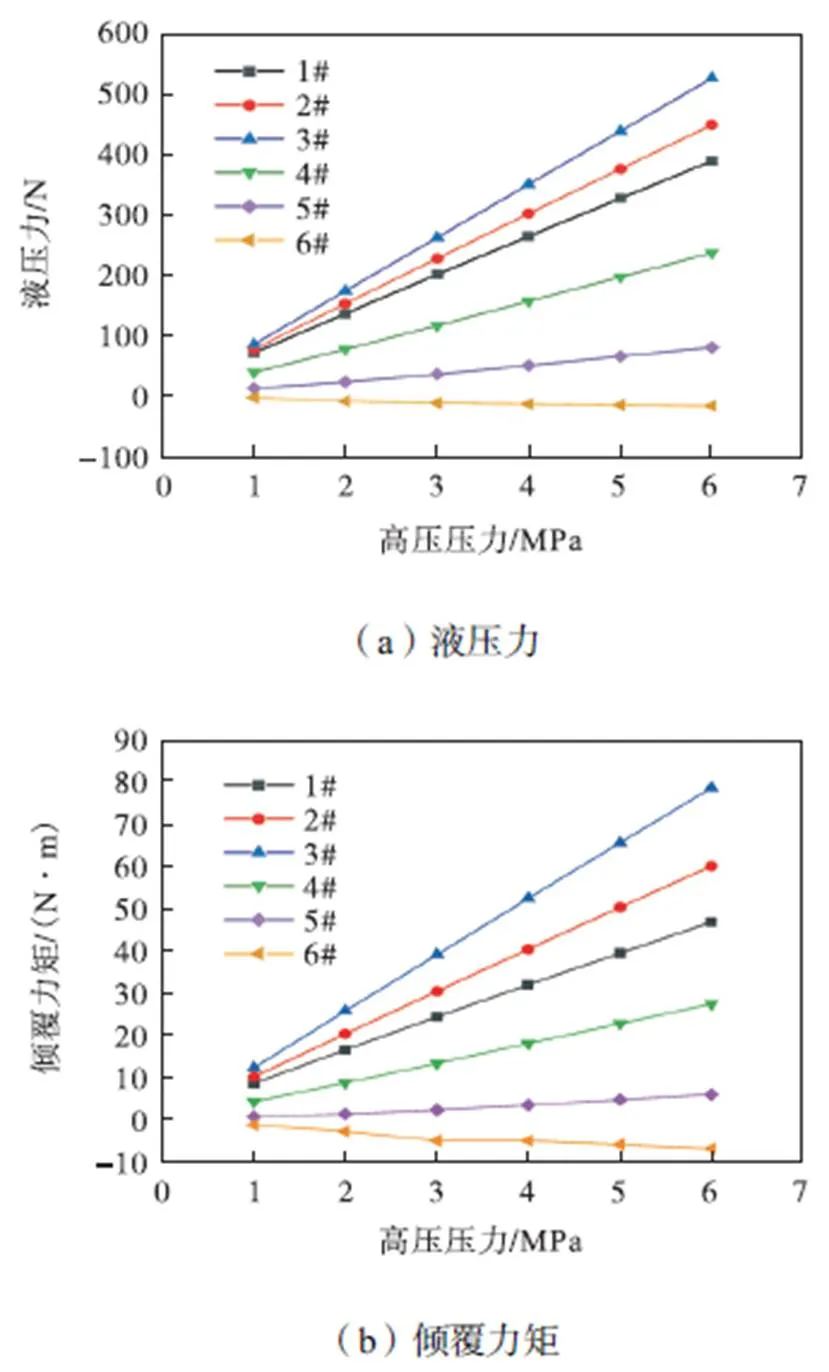

高压压力变化也会影响阀杆倾斜时间隙液膜的液压力和倾覆力矩的大小.图11给出了阀杆倾斜时间隙液膜中液压力和倾覆力矩随高压压力的变化情况.从图中可知,当阀杆在倾斜状态时,随着高压压力从1.0MPa增加到6.0MPa,滑阀1#~5#的液压力和倾覆力矩也增加,并且其值与高压压力值呈线性关系.而滑阀6#液压力和倾覆力矩随高压压力增加而减小,但其值为负且绝对值小,说明滑阀6#的液压力产生的力矩对该位置倾斜阀杆具有扶正能力,但其扶正能力很小,在仿真条件下只有-6.5N·m.

图11 倾斜时液压力和倾覆力矩与高压压力变化的关系

3.4 偏斜率对滑阀间隙液膜力学特性的影响

在其他条件不变的情况下,探究液压力和倾覆力矩与偏斜率的关系有利于更加全面了解间隙液膜的特性.但在大的偏斜率时,网格质量差或数量很大而难以进行仿真求解,故用仿真和外推法相结合进行分析.在高压压力为6.0MPa,配合间隙值0.015mm,偏心和倾斜率分别取0、1/5、2/5、3/5、4/5的条件下仿真分析.

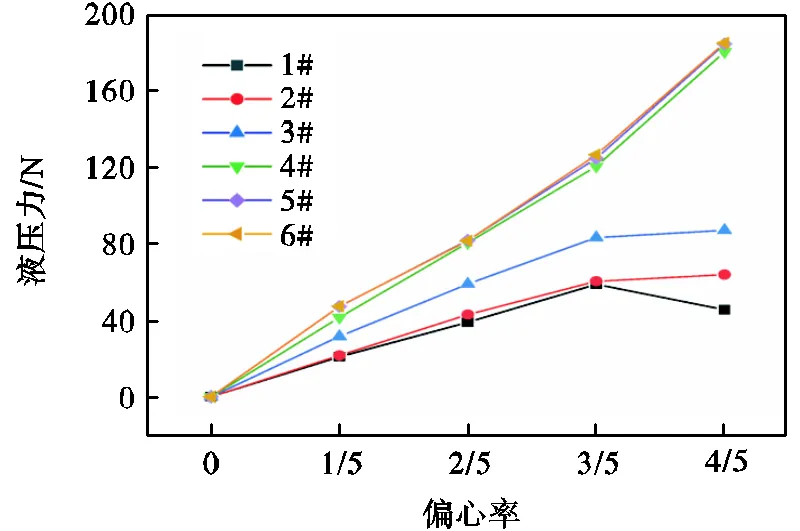

图12为液压力随偏心率的变化情况.随偏心率的增大,液压力基本随之增大.在偏心率较小时,液压力与偏心率近似呈线性关系增加;而在偏心率较大时,低压区滑阀4#~6#液压力随偏心率增加而增加且增速变快,而高压区滑阀1#和2#液压力随偏心率增加而增加,但增率减小,滑阀1#的液压力甚至出现降低的现象.在间隙液膜未破坏时,液压力随偏心率增大将增大滑阀的自对中能力,滑阀偏心液压力最大值约为229N.需要说明的是,液膜存在是阀杆偏心恢复的前提,若液膜被破坏,那么阀杆将被挤压贴靠阀套壁而造成摩擦阻滞.

图12 液压力随偏心率的变化关系

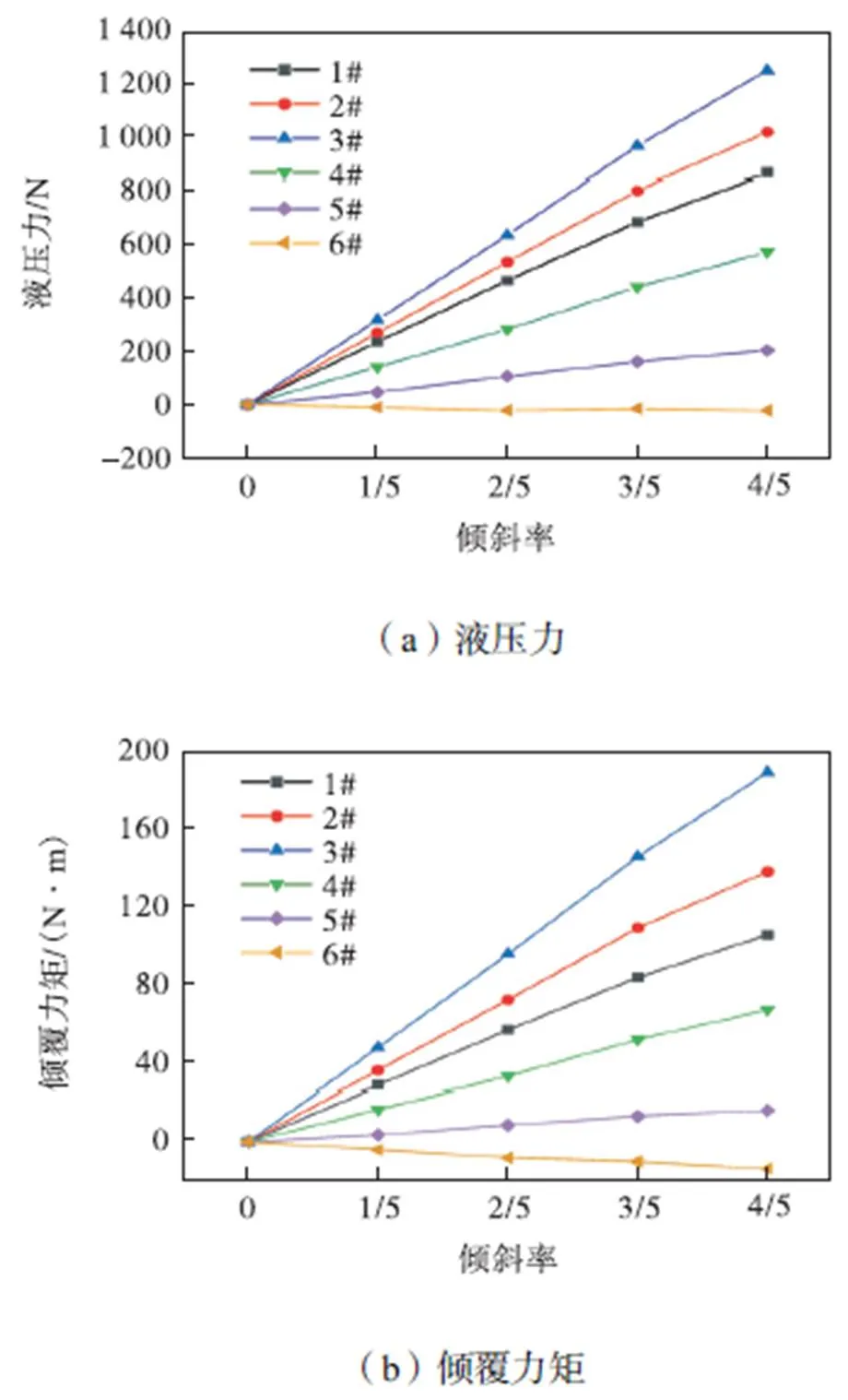

图13为在相同配合间隙条件下,液压力和倾覆力矩随倾斜率的变化情况.滑阀1#~5#液压力和倾覆力矩随其倾斜率的增大而增大.在倾斜率较小时,其间隙液膜的液压力和倾覆力矩随之线性增加;在倾斜率较大时,间隙液膜刚度减低而使液压力和倾覆力矩的增加速率降低.而低压区滑阀6#其液压力和倾覆力矩始终为负值,且随倾斜率的增大而降低,但变化幅度较小.

图13 液压力和倾覆力矩与倾斜率的关系

当滑阀处于恰好完全倾斜时,高压区滑阀1#~3#的液压力值分别约为1073N、1260N和1548N,对应的液压倾覆力矩分别约为138N·m、180N·m和241N·m;低压区滑阀4#~6#的液压力值分别约为711N、253N、-22N,对应的液压倾覆力矩约为85N·m、28N·m和-25N·m.

3.5 间隙值对滑阀间隙液膜力学特性的影响

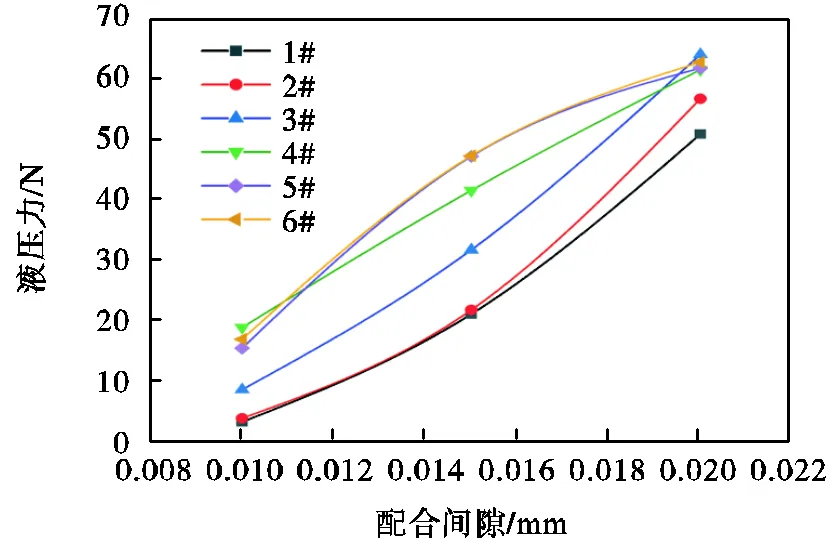

配合间隙是间隙密封的一个重要参数,其值大小的选择不仅影响泄漏量及装置效率,也影响阀杆偏斜时间隙液膜的压力场进而影响液压力和倾覆力矩.在高压压力6.0MPa,偏心率和倾斜率皆为1/5,而配合间隙值分别取0.010mm、0.015mm和0.020mm条件下仿真.

图14为在相同的偏心率的条件下,液压力随其配合间隙的变化情况.随着间隙的增加,滑阀间隙液膜的液压力都随之增加.高压区滑阀1#~3#液压力的增加速率随配合间隙增大而增加,但低压区滑阀4#~6#液压力的增加速率随间隙增大而减小.说明间隙增大有利于滑阀自对中能力的增加,且对高压态滑阀影响更明显.同时配合间隙的增大将造成间隙的泄漏量增加,使装置效率降低.因此,配合间隙的选择应根据滑阀密封和自对中能力的要求权衡选择.

图14 相同偏心率时不同配合间隙和液压力的关系

图15为在相同的倾斜率条件下,液压力和倾覆力矩随其配合间隙的变化情况.随着间隙的增加,高压区滑阀1#~3#的液压力和倾覆力矩稍有减小,而低压区滑阀4#~6#的液压力和倾覆力矩增加.但随着间隙增加,高压区滑阀液压力和倾覆力矩的减小量不大,而低压区滑阀的液压力和倾覆力矩的增加速率先快后慢.说明高压区滑阀液压力和倾覆力矩对间隙变化不敏感,而低压区滑阀液压力和倾覆力矩随间隙增大敏感度降低.

图15 相同倾斜率时不同配合间隙与液压力和倾覆力矩的关系

4 滑阀间隙液膜的力学特性优化

根据滑阀间隙液膜在偏斜状态的液压力和倾覆力矩的分析可知,滑阀中的阀杆在倾斜时会产生较大的液压力和倾覆力矩,易造成液压卡紧,而且阀杆偏心时产生的对中倾向的液压力也会产生倾斜扰动.因此减小滑阀在倾斜时的液压力和倾覆力矩是改善滑阀间隙润滑和防止液压卡紧的关键.

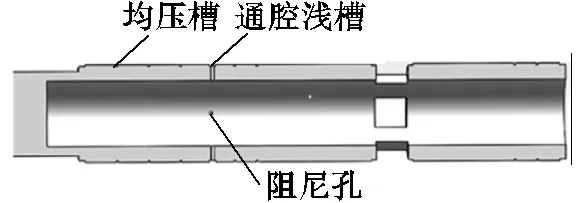

4.1 阀杆优化结构的描述

图16给出了新结构阀杆三维结构剖视图.设计上提高阀杆密封段在整体长度中的比例有利于改善阀杆的液压作用下的受力状况和适应性,考虑现有滑阀结构有冗余的空间可被利用,延长前密封段46mm.在保证密封的情况下为最大限度减小液膜间隙中的液压力的产生范围和保证其中压力响应,防止液压卡紧,将通腔浅槽设置在滑阀阀杆原结构中前密封段靠外界的边缘处,实现阀杆在液压作用和液膜卡紧问题上的双重优化.该结构无论滑阀在高压区还是在低压区在阀杆倾斜时浅槽分开的两部分只有一个产生液压力和倾覆力矩.槽型结构尺寸为槽宽和槽深分别为1.0mm和0.5mm矩形环槽,在槽底沿周向分布4个直径为0.5mm的圆柱形阻尼孔.

图16 新结构阀杆三维结构剖视图

根据间隙液膜力学特性的分析结果,阀杆在倾斜时间隙液膜压力场轴向分布的最大压差点出现在各压差区段的中间位置,在压差区段的中间位置设置均压槽对进一步降低倾斜时的液压力和倾覆力矩效果最好.在阀杆上设置的均压槽尺寸类型是槽宽和槽深都为0.5mm的矩形环槽[12].增大槽宽或槽深(如1.0mm和2.0mm),槽的作用效果变化不大,但会影响液膜密封和阀杆强度.

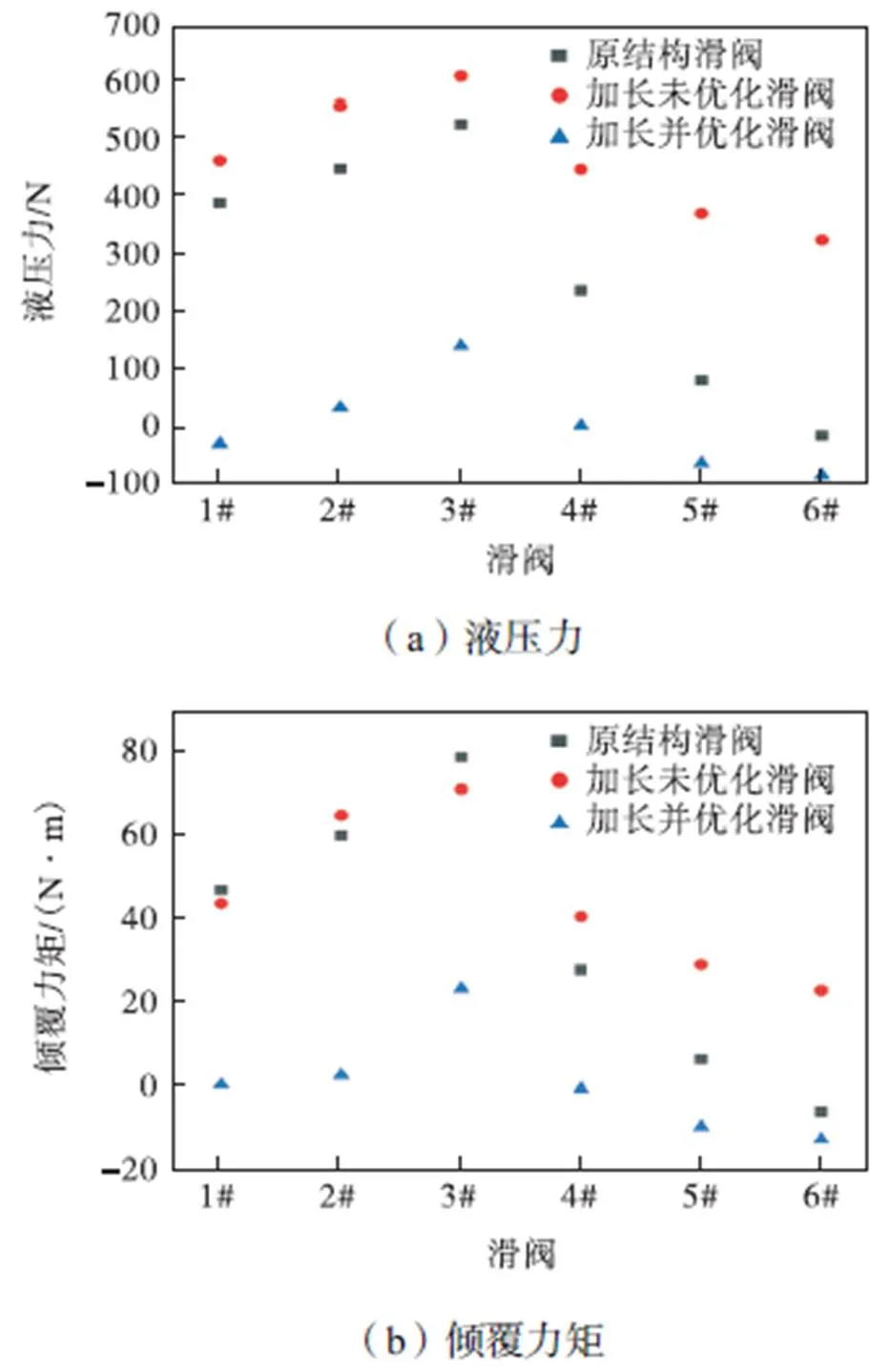

4.2 优化结构的滑阀间隙液膜的力学特性

在高压压力为6.0MPa、配合间隙0.015mm、倾斜率为1/3的仿真条件下,比较滑阀在原结构、加长未优化结构和优化结构下间隙液膜的力学特性的变化情况.如图17所示,滑阀的阀杆采用不同结构时液膜的力学特性有显著差异.在上述3种结构中,阀杆倾斜时在加长未优化结构中的液压力最大,在原结构的液压力次之,在加长并优化结构的液压力最小.滑阀各结构的液压力最大值都出现在高压区滑阀3#,其值依次为603N、523N和139N,此时对应的力产生的液压倾覆力矩依次为70.1N·m、78.3N·m和22.9N·m.与原结构比较,加长并优化结构滑阀3#的液压力和倾覆力矩相对降低得最小,但分别较原结构已降低了73.4%和70.8%.除此之外,在低压区加长并优化滑阀的间隙液膜内液压力皆为负值,其产生的液压力矩与倾斜方向相反,这说明优化结构的滑阀在低压区都具有倾斜扶正能力.在阀杆上引入均压槽和通腔浅槽,能大幅度降低其在倾斜姿态时产生液压卡紧的力和倾覆力矩,有利于改善滑阀配合间隙内润滑和其动态的响应.

图17 不同结构滑阀倾斜时间隙液膜的力学特性

5 结 论

(1) 与偏心时自对中的状况相比,装置中滑阀的阀杆在倾斜时间隙液膜内的液压力易造成液压卡紧.

(2) 在阀杆倾斜时,间隙液膜内的各压力差区段的最大压力差位于每个区段的中间位置,且区段压力差基于该位置呈对称分布.间隙液膜的液压力和对应的倾覆力矩随高压流体压力、倾斜率的增大而增大.

(3) 均压槽和通腔浅槽能大幅度降低阀杆在倾斜姿态时间隙液膜内的液压力和倾覆力矩,有利于改善滑阀配合间隙液膜内润滑和动态响应性能.

[1] 刘中良,刘 宁,李艳霞,等. 反渗透海水淡化压力能回收装置进展[J]. 北京工业大学学报,2014,40(9):1408-1417.

Liu Zhongliang,Liu Ning,Li Yanxia,et al. Progress of pressure energy recovery devices in reverse osmosis seawater desalination system[J]. Journal of Beijing University of Technology,2014,40(9):1408-1417(in Chinese).

[2] FarooqueAM,Jamaluddin A T M,Al-Reweli A R, et al. Parametric analyses of energy consumption and losses in SWCC SWRO plants utilizing energy recovery devices[J]. Desalination,2008,219(1/2/3):137-159.

[3] Zarzo Domingo,Prats Daniel. Desalination and energy consumption. What can we expect in the near future? [J]. Desalination,2018,427:1-9.

[4] Liu Ning,Liu Zhongliang,Li Yanxia,et al. Development and experimental studies on a fully-rotary valve energy recovery device for SWRO desalination system[J]. Desalination,2016,397:67-74.

[5] 王 越,高建朋,任亚斐,等.自增压式能量回收装置的开发与效能分析[J]. 天津大学学报(自然科学与工程技术版),2016,49(8):797-801.

Wang Yue,Gao Jianpeng,Ren Yafei,et al.Development and performance analysis of self-boost energy recovery device[J]. Journal of Tianjin University(Science and Technology),2016,49(8):797-801(in Chinese).

[6] Xu Enle,Wang Yue,Wu Jianeng,et al. Investigations on the applicability of hydrostatic bearing technology in a rotary energy recovery device through CFD simulation and validating experiment[J]. Desalination,2016,383:60-67.

[7] Wu Liming,Wang Yue,Xu Enle,et al. Employing groove-textured surface to improve operational performance of rotary energy recovery device in membrane desalination system[J]. Desalination,2015,365:91-96.

[8] 天津大学,浙江大学. 转盘式能量回收装置:中国,110013768[P]. 2019-07-16.

Tianjin University,Zhejiang University. Rotary Energy Recovery Device:CN,110013768[P]. 2019-07-16(in Chinese).

[9] 王安麟,董亚宁,周鹏举,等. 面向液压滑阀卡滞问题的健壮性设计[J]. 上海交通大学学报,2011,45(11):1637-1642,1652.

Wang Anlin,Dong Yaning,Zhou Pengju,et al. Robust design method for the seizure problem of hydraulic slide valve[J]. Journal of Shanghai Jiao Tong University,2011,45(11):1637-1642,1652(in Chinese).

[10] 刘桓龙. 水压柱塞泵的润滑基础研究[D]. 成都:西南交通大学机械工程学院,2007.

Liu Huanlong. Basic Research on the Lubrication Characteristics of Water Hydraulic Piston Pump[D]. Shengdu:School of Mechanical Engineering,Southwest Jiao Tong University,2007(in Chinese).

[11] 刘志强,郑长松,张小强,等. 液压滑阀配合间隙的卡紧敏感性研究[J]. 机床与液压,2017,45(3):139-143.

Liu Zhiqiang,Zheng Changyue,Zhang Xiaoqiang, et al. Study on sensitivity of hydraulic spool valve radial force in clearance[J]. Machine Tool & Hydraulics,2017,45(3):139-143(in Chinese).

[12] 杨文军,陈新元,邓江洪. 间隙密封液压缸的活塞卡紧力分析[J]. 液压与气动,2012(9):107-109.

Yang Wenjun,Chen Xinyuan,Deng Jianghong. Clamping force analysis of hydraulic cylinder with piston sealing[J]. Chinese Hydraulics & Pneumatics,2012(9):107-109(in Chinese).

Mechanical Characteristics of Clearance Liquid Films and Structural Optimization of Slide Valves of Rotary Energy Recovery Device

Wang Yue1, 2, 3,Zhang Heng1, 2, 3,Zhou Jie1, 2, 3,Sun Zheng1, 2, 3,Xu Shichang1, 3

(1. School of Chemical Engineering and Technology,Tianjin University,Tianjin 300350,China;2. State Key Laboratory of Chemical Engineering,Tianjin University,Tianjin 300350,China;3. Tianjin Key Laboratory of Membrane Science and Desalination Technology,Tianjin 300350,China)

The rotary energy recovery device(RERD)is an energy-saving equipment which promotes the development and application of reverse osmosis seawater desalination technology. RERD realizes the continuous pressure energy recovery of concentrated brine in reverse osmosis seawater desalination system by adopting a working model of the rotor rotation and through the synchronous response of the slide valves. Slide valves control the direction and flow of fluid and its performance is mainly affected by its switching reliability. However,hydraulic clamping due to unbalanced hydraulic forces highly affects the response performance of slide valves causing a change of the clearances of the slide valve stem with eccentricity and inclination. As a response,simulation models of the liquid films are employed and the hydromechanical characteristics are investigated via CFD method. Equal pressure grooves and a through-cavity shallow groove are introduced to improve hydraulic clamping. Results reveal that when the valve stem is eccentric,the maximum pressure difference for each pressure difference section is achieved on the high-pressure side and the hydraulic force in the liquid film makes the valve stem self-centering. On the other hand,when the valve stem is inclined,the maximum pressure difference in each pressure difference section is located in the middle of each section. The overturning moment generated by the hydraulic force in the liquid film aggravates inclination level,which is prone to hydraulic clamping and blocking. The hydraulic force and its overturning moment in the liquid films increase with higher pressure and greater eccentricity/inclination rate. Reduced pressure difference and decreased generation range of the hydraulic force when inclined were achieved through the introduction of equal pressure grooves and a through-cavity shallow groove. Compared with the original structure,the hydraulic force and overturning moment are reduced by more than 73.4% and 70.8%,respectively upon applying 6.0MPa pressure,and setting the fit clearance and inclination rate to 0.015mm and 1/3,respectively. The results acquired from this paper hope to provide guidance in the optimization of the structures of slide valves and in the improvement of the reliability of their response.

seawater desalination;rotary energy recovery device;slide valve clearance model;mechanical property;optimal design;computational fluid dynamics(CFD)

TQ051.1

A

0493-2137(2022)01-0024-09

10.11784/tdxbz202007064

2020-07-26;

2020-09-26.

王 越(1975— ),男,博士,研究员.

王 越,tdwy75@tju.edu.cn.

国家重点研发计划资助项目(2017YFC0403800);化学工程联合国家重点实验室自主研究课题(SKL-ChE-17T02).

Supported by the National Key Research and Development Program of China(No. 2017YFC0403800),the State Key Laboratory of Chemical Engineering(No.SKL-ChE-17T02).

(责任编辑:田 军)