62 000 m3/h常压循环流化床气化炉优化调整试验

2021-10-08巩时尚陈家泉张智立沈宝富

巩时尚,陈 禄,陈家泉,郑 勇,张智立,沈宝富

(1.中国能源建设集团西北电力试验研究院有限公司,西安 710054; 2.济民可信清洁能源有限公司,江西宜春 330811; 3.中国五环工程有限公司,武汉 430223)

目前,国内化工、建材、陶瓷、轻工业、钢铁等行业的工业窑炉主要以煤和天然气为燃料。以煤为主的工业窑炉污染大、效率低;以天然气为主的工业窑炉,由于近年来天然气价格上涨且时常断供,其运行成本逐渐增加[1]。随着国家对企业经济性和环保性的要求越来越高,为工业窑炉寻找一种低污染、供应充足的燃料极其重要。煤制气产生的工业煤气价格低、区域内供应稳定,因此目前可将其作为工业窑炉的主要燃料[2]。

气化炉型主要有流化床、气流床和固定床。固定床气化能力低,并且产物中含有酚类、焦油等成分,环保成本高。气流床气化温度高、耗氧量大、整体投资高[3]。流化床气化炉结构简单、处理能力强、煤种适应性广,在大型化工业中的应用较多[4]。但是,流化床气化炉产生的煤气热值低(一般在5 400 kJ/m3),国内外学者针对此问题也进行了相关研究。刘嘉鹏等[5]在循环流化床气化试验台上研究了温度对热解产物的影响,发现随着温度的增加,煤气有效组分含量增加;吴学成等[6]利用循环流化床气化模型研究了气化性能,发现氧气/蒸汽气化方案比空气/蒸汽气化方案生成的煤气热值和碳转化率更高;MASTELLONE M L等[7]在流化床气化炉进行了富氧气化研究,氧气体积分数由21%增至36%,煤气热值提高了3 800 kJ/m3,冷煤气效率增加了12%;KERN S等[8]在双循环流化床气化炉中研究了给料位置对煤气组分的影响,较高的给料位置有助于提高煤气有效组分含量。

针对煤气热值低的问题,结合某62 000 m3/h循环流化床气化炉工程实例,研究原煤粒度分布、空气煤比(气化风质量流量与给煤质量流量的比)、蒸汽煤比(入炉蒸汽质量流量与给煤质量流量的比)、炉膛中下部温度、氧气流量等对煤气热值、煤气有效组分含量和炉渣含碳量的影响,为气化炉气化调整指明方向,减少气化调整工作的盲目性和工作量。

1 气化炉炉型概况

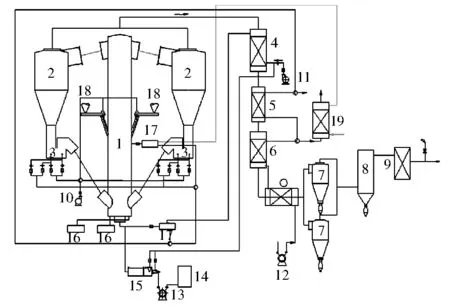

该62 000 m3/h气化装置主要由循环流化床煤气化炉、空气预热器、蒸汽过热器、余热气化炉及辅助系统组成,具体见图1。

1—气化炉;2—旋风分离器;3—返料器;4—空气预热器;5—蒸汽过热器6—余热锅炉;7—旋风除尘器;8—布袋除尘器;9—组合冷却器;10—流化风机;11—气化风机;12—中压气化炉给水泵;13—油泵;14—柴油罐;15—点火燃烧器;16—滚筒冷渣机;17—进风管;18—螺旋给煤机;19—氧气预热器;20—省煤器。图1 62 000 m3/h气化装置的系统流程

循环流化床气化炉由炉膛、旋风分离器和返料器组成,辅助系统包括气化风系统、流化风系统、给煤系统、灰渣冷却系统、循环水系统、除尘系统和氧气预热系统等。给煤系统将煤加入气化炉;供风系统将气化剂加入气化炉;灰渣冷却系统将排出炉膛的底渣和除尘器捕集的飞灰进行收集和冷却;循环水系统为气化系统提供冷却水;除尘系统对煤气进行除尘和净化;氧气预热系统利用中压蒸汽对氧气进行预热。

2 运行现状及分析

2.1 运行现状

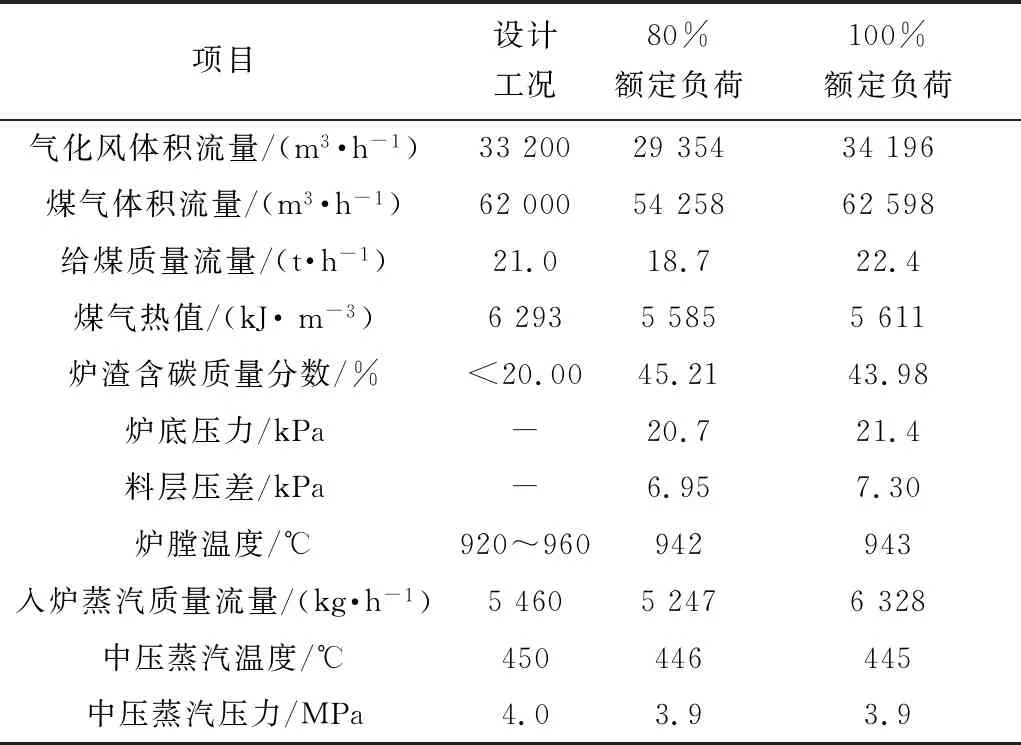

为了更好地研究循环流化床气化炉,对该气化炉在不同负荷的运行情况进行摸底试验,结果见表1,其中:设计工况为设计时的100%额定负荷。由表1可得:在运行过程中,煤气热值为5 585~5 611 kJ/m3,低于设计值;炉渣含碳质量分数为40%~50%,远高于设计值。

表1 气化炉实际运行不同负荷主要参数

2.2 运行分析

该气化炉使用的煤破碎机滚齿尺寸长时间未调整,实际用煤粒径大于10 mm的颗粒质量占颗粒总质量的14.13%,远高于设计值(5%),并且实际用煤水分含量也高于设计值。除原煤品质外,前期满负荷运行时炉膛温度偏低,入炉蒸汽质量流量为6 328 kg/h,氧气质量流量为715 kg/h,均低于设计值;气化风体积流量为34 196 m3/h,高于设计值。运行过程中未对各参数进行合理的优化调整,加剧了气化炉煤气热值低、炉渣含碳量高的问题。

3 调整优化与分析

3.1 原煤粒径的影响

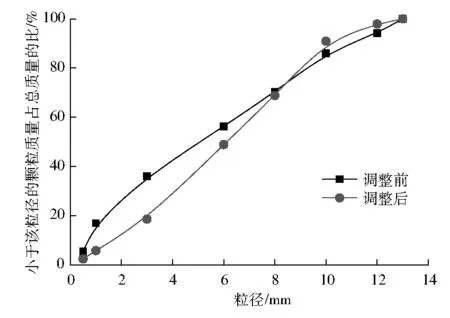

对于循环流化床气化炉,气化用煤粒径分布对炉渣含碳量、煤气组分含量、煤气热值和碳转化率有着重要影响。该气化炉调整前后的原煤粒径分布见图2。调整前用煤中大颗粒较多,粒径大于10 mm的颗粒质量占颗粒总质量的14.13%;而调整后煤中粒径大于10 mm颗粒的质量占颗粒总质量的比降低为8.3%。

图2 气化炉原煤粒径分布

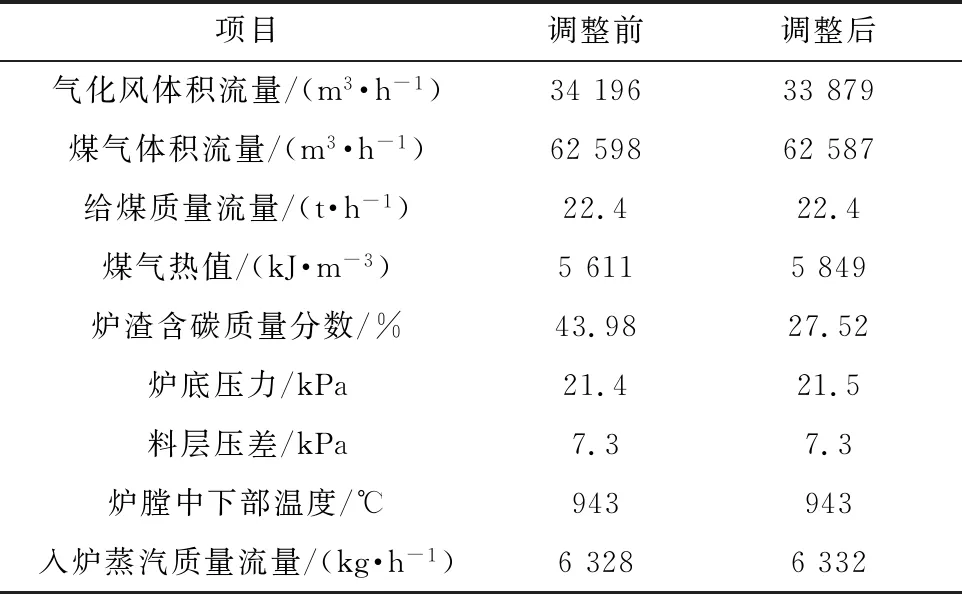

表2为原煤粒径调整前后气化炉主要参数。由表2可得:调整后气化炉炉渣含碳质量分数由43.98%降至27.52%,煤气热值由5 611 kJ/m3提高至5 849 kJ/m3。这是因为原煤粒径降低后,煤颗粒表面积增加,加快了气化反应速率,使得更多的C与O2反应生成CO和CO2,CO2含量的提高又促进了CO2与C反应生成CO,从而降低了炉渣含碳量、提高了煤气热值[9]。

表2 原煤粒径调整前后气化炉主要参数

3.2 炉膛温度的影响

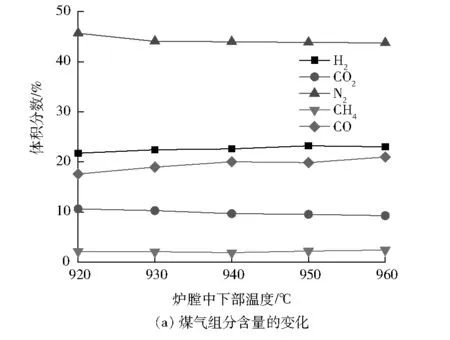

图3为煤气组分含量、热值和炉渣含碳量随炉膛中下部温度的变化趋势。

由图3可得:气化炉炉膛中下部温度由920 ℃提高至960 ℃,CO、H2、CH4的体积分数分别增加了3.39百分点、1.28百分点、0.26百分点,煤气热值提高了615 kJ/m3,炉渣含碳质量分数降低了18.38百分点。提高炉膛温度,不仅有利于煤中挥发分快速析出,更有利于C与O2、CO2、H2O反应生成CO2、CO和H2(C与H2O主要在930 ℃以上发生反应)。在相同温度下,C与CO2的反应活化能最小,有利于C将CO2转化成CO,从而提高了煤气组分中的CO和H2含量,提高了煤气热值和碳转化率。另外,煤气中的CH4不仅由C和H2反应生成,还由煤中烃类、芳香侧链和脂肪链的裂解产生,其中C和H2反应速率随温度变化较小[10],所以CH4体积分数变化较小。

图3 炉膛中下部温度的影响

3.3 空气煤比的影响

图4为煤气组分含量、热值和炉渣含碳量随空气煤比的变化趋势。

图4 空气煤比的影响

由图4可得:随着空气煤比的增加,炉渣含碳量降低,CO体积分数呈现先增加后降低的趋势,CH4和H2的体积分数变化趋势与CO的体积分数变化趋势一致,但CH4和H2变化趋势不明显,CO2体积分数变化趋势则与CO相反,煤气热值和有效组分(CH4、H2和CO)体积分数呈现先升高后降低的趋势。随着空气煤比的增加,气化炉中氧气流量增加,促进了燃烧反应的进行,提高了炉膛平均温度,使得C与CO2、H2O的反应速率增加;同时,氧气流量增加促进了烃类、芳香侧链和脂肪链的裂解,增加了煤气中CO、CH4和H2的体积分数,降低了CO2的体积分数,从而提高了煤气热值。但当空气煤比过高时,随着空气煤比的增加,燃烧反应速率远大于气化反应速率,生成的CO和相对过量的O2反应,使得CO2体积分数逐渐增加,同时N2体积分数也增加较快,造成CO、CH4和H2的体积分数呈现下降趋势。同时,空气流量过高时,炉内煤气流量增大,煤气流速提高,煤粉颗粒在炉内的停留时间减少,将不利于气化反应的进行。

3.4 蒸汽煤比的影响

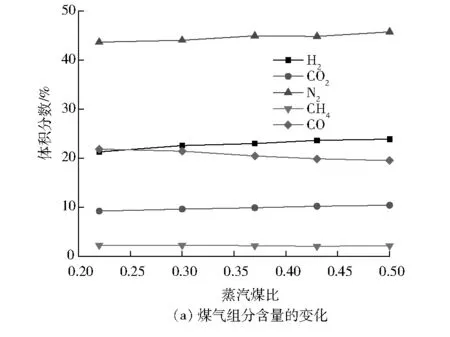

图5为煤气组分含量、煤气热值和炉渣含碳量随蒸汽煤比的变化趋势。

图5 蒸汽煤比的影响

由图5可得:蒸汽煤比由0.22增加至0.50,CO体积分数下降了2.34百分点,H2体积分数增加了2.59百分点,CO2体积分数增加了1.21百分点,CH4体积分数基本保持稳定,煤气热值下降了331 kJ/m3,炉渣含碳质量分数增加了5.41百分点。提高蒸汽煤比,使得蒸汽流量增加,提高了C与H2O的反应速率,进而增加了煤气组分中H2体积分数;同时,蒸汽流量增加,使得稀相区CO和H2O继续反应,进而提高了CO2和H2的体积分数[11]。此外,随着蒸汽流量的增加,炉膛中下部温度降低,不利于气化反应正向进行,炉渣含碳量略有上升。在煤气有效组分基本不变的基础上,热值降低是因为CO体积分数下降,H2体积分数增加,而单位体积CO热值高于单位体积H2热值[12]。

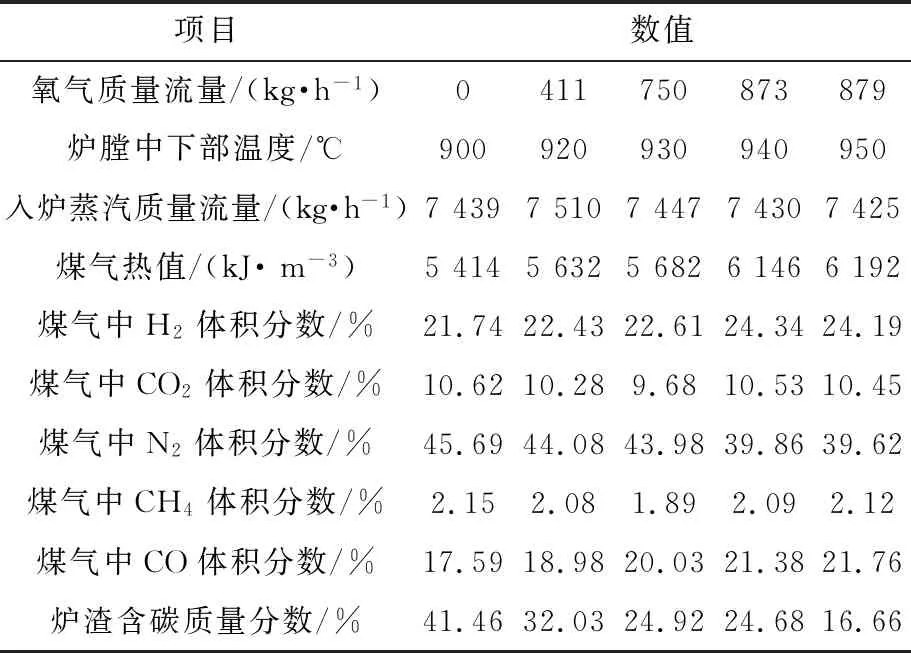

3.5 氧气流量的影响

其他工况不变,氧气母管压力稳定,通过入炉氧气调节阀控制氧气流量,进而调节炉膛中下部温度。现选取5组工况进行试验,氧气质量流量由0 kg/h增加至879 kg/h,炉膛中下部温度由900 ℃缓慢增加至950 ℃。表3为不同氧气流量下气化炉的主要参数。

表3 不同氧气流量下气化炉的主要参数

由表3可得:随着氧气质量流量由0 kg/h增加至879 kg/h,炉膛中下部温度缓慢提高,煤气热值从5 414 kJ/m3提高至6 192 kJ/m3,N2体积分数下降了6.07百分点,煤气中有效组分含量增加(H2、CO的体积分数分别增加了2.60百分点和4.17百分点),炉渣含碳量明显下降。随着氧气流量的增加,炉膛中下部温度提高,并且气化过程为强吸热反应,温度升高有利于气化反应正向进行,降低炉渣含碳量[13]。此外,由于C和H2O在930 ℃以上的反应速率较快,随着氧气流量的增加,炉膛中下部温度增加,有利于提高CO和H2的体积分数,提高煤气热值。

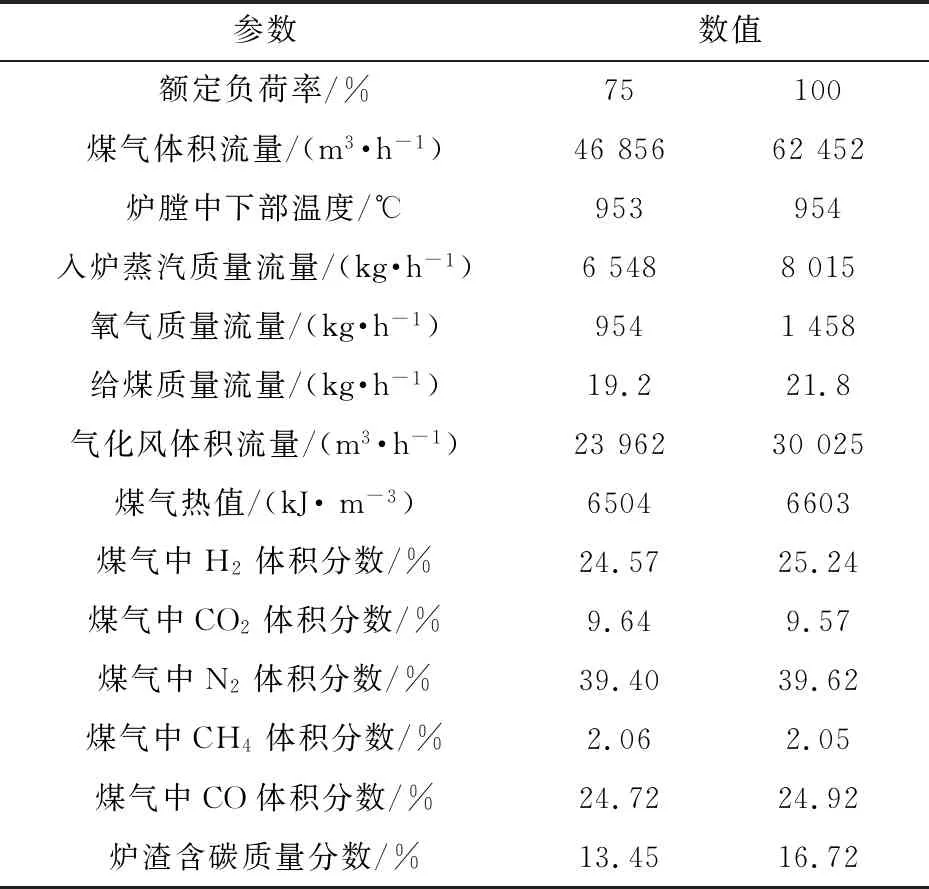

4 综合优化调整分析

综合优化调整后,气化炉的主要参数见表4。由表4可得:同时优化调整各参数,在75%和100%额定负荷下,煤气热值提高至6 504~6 603 kJ/m3,炉渣含碳质量分数降低至13.45%~16.27%,调整后煤气热值和炉渣含碳量均能达到设计值。

表4 综合优化调整后气化炉的主要参数

5 结语

(1)煤气热值和炉渣含碳量达不到设计值主要是因为原煤粒径过大和未对气化炉气化参数进行优化调整。

(2)降低循环流化床气化炉原煤粒径大于10 mm颗粒的质量占比后,炉渣含碳质量分数下降了16.46百分点,煤气热值提高了996 kJ/m3。

(3)对炉膛温度、空气煤比、蒸汽煤比、氧气流量合理地进行优化调整,可以提高煤气热值、降低炉渣含碳量。

(4)在75%和100%额定负荷下,对各参数同时进行优化调整后,煤气热值提高至6 504~6 603 kJ/m3,炉渣含碳质量分数降低至13.45%~16.27%,均能达到设计值,调整效果良好。