超超临界机组智能灰污检测系统设计研究

2021-10-08李洪涛何修年钊学明

李洪涛,何修年,钊学明

(华电邹县发电有限公司,山东邹城 273522)

现代大型火力燃煤发电企业具有技术复杂度高、生产连续性强、负荷变化大等特点。为对电厂生产过程进行有效的检测和控制,火电厂一般都具有较高的自动化水平,若将产生的大量结构化和非结构化数据与目前火热的数据分析、机器学习、云计算等技术相结合,将有利于机组的安全经济运行。

在锅炉燃烧的过程中,燃煤中的碱金属化合物等会在燃烧后随烟气进入尾部烟道并在遇到温度较低的受热面时与受热面或烟气反应,生成硫酸盐等化合物附着在烟道壁上,从而产生灰污堆积、结焦,引起受热面受热不均,增加烟气流动阻力,增大受热面的热阻和排烟温度,降低锅炉燃烧效率,对机组的安全性、经济性都有一定的影响[1-2]。因此,对烟道受热面的灰污检测研究受到了很多企业和单位的重视。

目前,对锅炉炉膛水冷壁表现的灰污状态检测,主要分为炉膛出口烟气温度法[3]、声学法[4-5]、热流密度检测法和洁净因子法[6-8]。洁净因子法通过分析锅炉运行中的各项实时参数,得到机组的洁净因子;声学法通过超声波等对水冷壁表面直接进行检测,检测结果较为直观,但存在的问题是受煤粉、飞灰、噪声、高温等因素影响,检测准确性较低,并且设备使用寿命较短,尤其是面对大容量燃煤锅炉,锅炉体积大,超声波无法准确覆盖整个锅炉并准确地提供检测结果。

为了使锅炉达到最佳运行状态,必须对受热面的清洁度进行控制,限制沾污和结焦的发展。传统的定时定量吹灰方式无法适应燃料的改变。为了使锅炉有更高的效率和性能,需要探索更有效的智能灰污检测系统,减少吹灰频次,节省吹灰介质,降低管壁的腐蚀和磨损。

笔者结合超超临界机组锅炉受热面积灰结渣危害程度的实际情况,利用大数据技术,在受热面增设热流密度计,通过开发受热面灰污动态检测模型,构建超超临界机组智能灰污检测系统,达到实时监视锅炉各受热面灰污状况的效果,实时掌握结焦情况,及时发现传热恶化,保证锅炉稳定燃烧。

1 热流密度计测温系统

1.1 系统结构

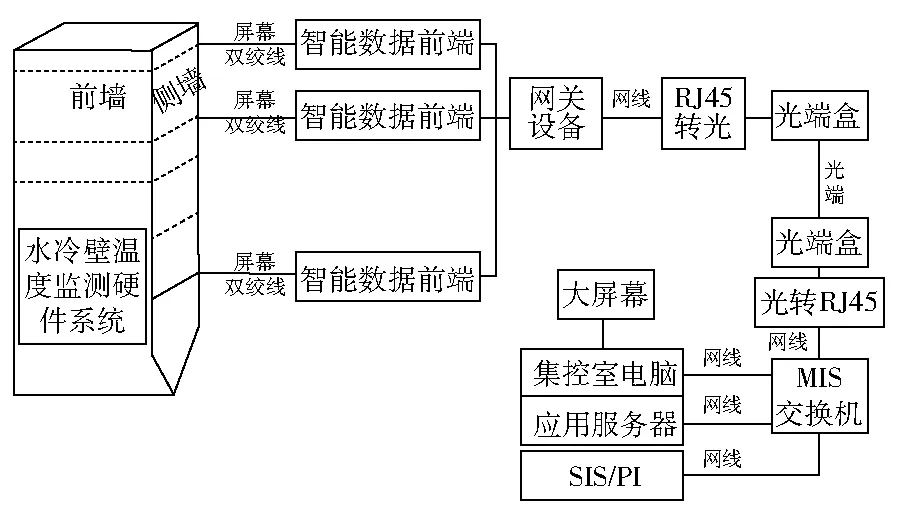

热流密度计测温系统主要由热流密度技术单元、数据采集卡构成(见图1),能够实时检测壁面的热流密度,并进行储存。

MIS—工业以太网;SIS—火电厂厂级监控信息系统;PI—实时生产信息系统。图1 热流密度计测温系统

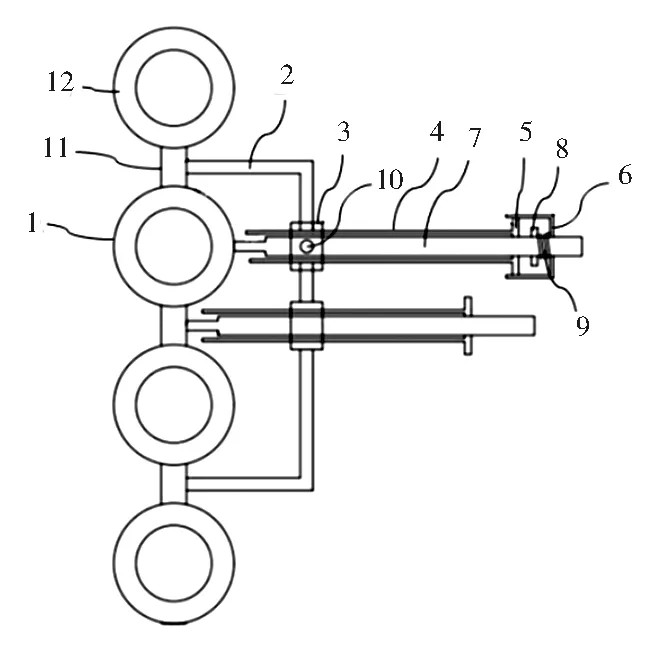

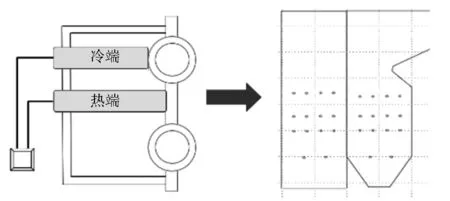

每处测点设有2根热流密度计(见图2),可通过鳍片与鳍片管之间的温差计算得到热流密度。

1—水冷壁;2—基座;3—滑块;4—保护套管;5—弹簧基座;6—弹簧套筒;7—热电偶;8—弹簧限位件;9—弹簧;10—螺钉;11—鳍片;12—鳍片管。图2 热流密度计示意图

热流密度计的各部件采用焊接与螺纹等方式固定,并通过机械结构实现不停炉更换。

1.2 热流密度计导热计算方法

在水冷壁不同的热流密度条件下,导热部件的温度分布近似为一维分布特征[9],在以下假设条件下可对水冷壁受热面进行一维导热分析:(1)热流密度计冷端温度不变,且为室温;(2)热流密度计热端为黑体辐射壁面,满足黑体辐射定律;(3)热流密度计导热部件内的传热为一维导热,满足傅里叶定律。

热流密度计热端的基本传热公式为:

(1)

热流密度计冷端的基本传热公式为:

(2)

式(2)可变形为:

(3)

对流传热系数计算公式为:

(4)

式中:ε为传热面灰污系数;将导热部件离散为0至n节点,T0、Tn分别为导热部件热端温度和冷端温度,K;k为时间叠迭次数;Tf为高温烟气的等效黑体辐射温度,K;σ为斯特藩-玻耳兹曼常数,5.67×10-8W/(m2·K4);ρ为导热部件的密度,kg/m3;cp为导热部件的比定压热容,kJ/(kg·K);λ为导热部件的导热系数,W/(m·K);Δτ为时间步长,s;Δx为空间步长,mm;h为对流传热系数,W/(m2·K);Tb为冷却水温度,K;Bi为毕渥数;Fo为傅里叶数;α为导热部件的热扩散系数,m2/s;Reb为冷端冷却水的雷诺数;Prb为冷端冷却水的普朗特数。

1.3 热流密度计性能分析

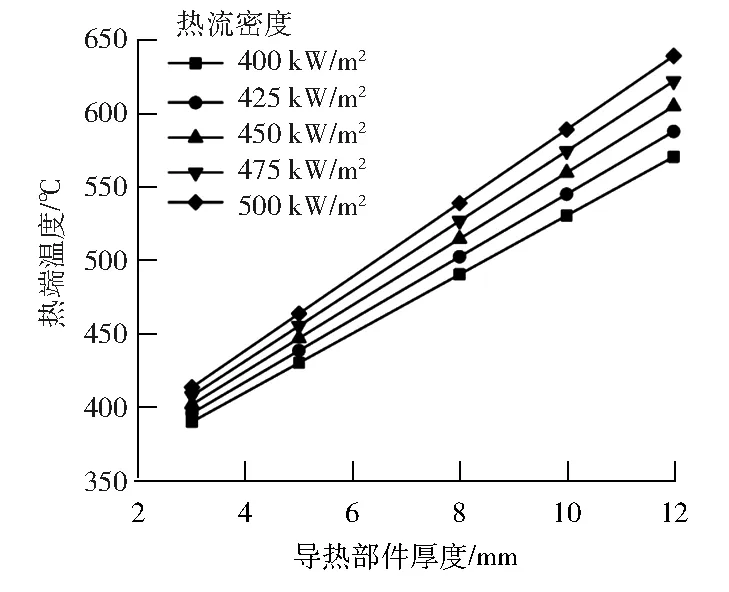

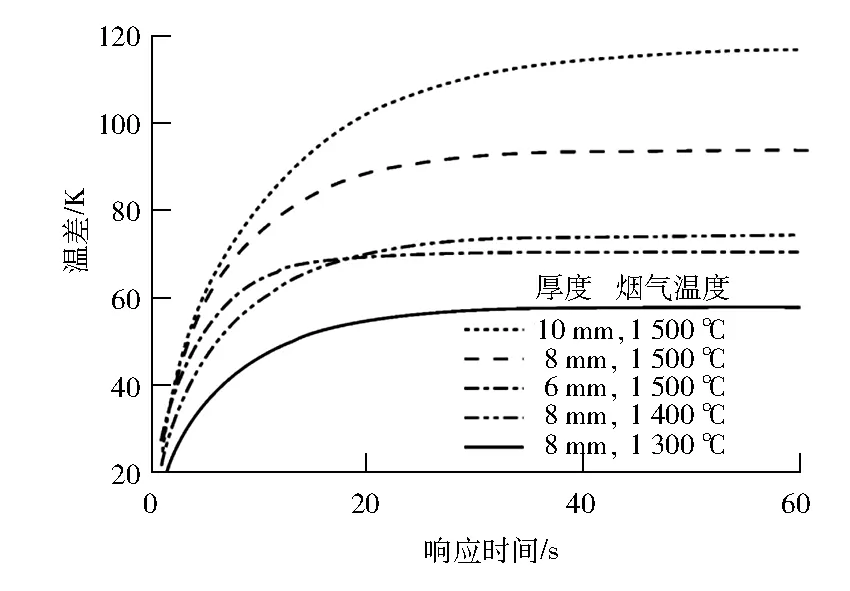

热流密度计测量误差与精度受测量分辨率的影响,利用上述建立的导热模型对热流密度计的性能进行分析计算,得到热流密度计热端温度与热流密度和导热部件厚度之间的关系(见图3)。

图3 热流密度计热端温度与热流密度和导热部件厚度之间的关系

由图3可以看出:当金属导热部件厚度固定为3 mm时,热流密度每增加10 kW/m2,热端温度上升13 K;当金属导热部件的厚度固定为12 mm时,热流密度每增加10 kW/m2,热端温度上升29 K。当热电偶的温度测量精度相同时,热流密度的测量误差随着导热部件厚度的提升而减小。

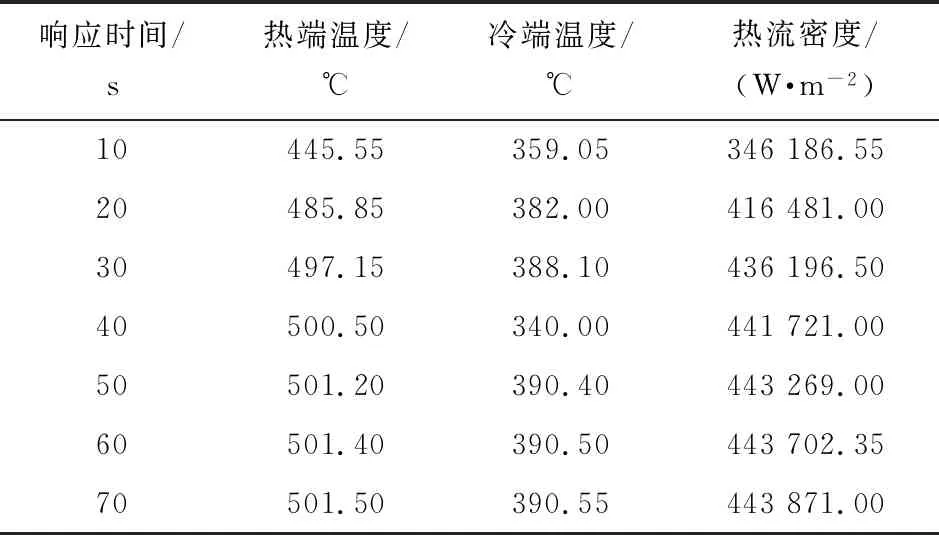

热流密度计金属导热部件的热阻大小,不仅对热流密度计的分辨率造成影响,还决定热流密度计的响应时间,即灰污检测系统的时效性。利用一维导热模型对不同响应时间下的热流密度计热端温度、冷端温度和热流密度等参数进行计算,计算结果见表1,此时热流密度计导热部件的厚度为8 mm。

表1 不同响应时间下热流密度计关键参数

由表1可以看出:热、冷两端温度和热流密度的变化趋势基本一致,当响应时间≥50 s时,各参数基本达到稳态;当3个参数中的某个参数接近稳态值时,另外2个参数也几乎达到稳态值。故选取热端温度作为热流密度计是否达到稳态的判断依据,从而进一步确定热流密度计的响应时间。

热流密度计冷、热两端的温度差在不同高温烟气和导热部件厚度下响应时间的变化见图4。

图4 热流密度计响应时间

由图4可以看出:热流密度响应时间受高温烟气的影响较小,主要随导热部件厚度的提高而提高。当导热部件厚度为6 mm时,热流密度的响应时间为25 s;厚度为8 mm时,响应时间为48 s;厚度大于10 mm时,响应时间超过60 s。因此,在实际工程中需要综合考虑热流密度计的响应时间和分辨率。综合该工程现场实际情况,选取导热部件厚度为8 mm。

2 灰污计算模型

2.1 辐射式受热面灰污计算方法

炉膛辐射受热面灰污检测:在炉膛吹灰器区域安装炉膛水冷壁热流密度计约50支,其中,前墙、两侧墙各12~15支,后墙10~12支。该热流密度计可检测水冷壁热流密度及工质温度。结合锅炉运行数据,建立热流密度及灰污染程度预测算法,协助指导炉膛吹灰器工作。

热流密度为:

q=f((T2-T1),T1,T2,C,Bj)

(5)

式中:q为热流密度;T1和T2分别为热流密度计测得的热端温度和冷端温度;C为负荷;Bj为与燃料消耗量及燃料有关的特性参数。

由式(5)可见,热流密度与测量参数、装置热负荷及燃料特性密切相关,而锅炉负荷和燃料特性是基本的运行参数,可通过电厂数据系统在线获得,这样就可建立热流密度与热流密度计测量温度的对应关系,进而反映出测量点位置的灰污染程度。在掌握热流密度的基础上,还可获得炉膛整体吸热量的变化特征,进而获得炉膛出口处烟温的变化情况,进一步加强对流式受热面灰污染程度的检测,并提供了相应的校准依据。

2.2 对流式受热面灰污计算方法

针对对流式受热面结构复杂、形式多样、面积大、分布广的特点,采用整体检测方法。通过编制锅炉热力校核程序,在实际煤种及受热面结构条件下获得各受热面工质和烟气的进、出口温度;将校核模型数据与运行数据进行比较及分析,利用传热模型及大数据分析相关算法,可获得受热面传热及洁净因子Ψ作为吹灰的判据。洁净因子为沾污受热面传热系数K与洁净受热面传热系数K0之比,即

(6)

式中:Rd、Rt和Rw分别为对流传热、管壁传热和工质传热的热阻。

在给定管壁结构参数、初始灰层条件,以及工质侧流量、流速条件下,可获得特定受热面在各工况下的洁净受热面传热系数,沾污受热面传热系数则可通过工质吸热量等运行数据结合传热模型计算获得:

(7)

式中:Qy为工质侧吸热量,W,通过计算进口焓及质量流量得到;Δt为工质与烟气的温差,K;H为烟气的受热面面积,m2。

2.3 空气预热器灰污计算方法

根据流体力学基本原理,空气预热器进出口烟气压差可以反映阻力系数,从而进一步反映灰污染程度。但烟气流量和过量空气系数变化也会对压差产生影响,使压差无法直接反映灰污染程度的变化。因此,提出折算压差的概念,将在不同负荷和过量空气系数下的实测压差均折算到额定负荷、某一烟气含氧量的特定工况条件下,从而具有可比性,折算时认为烟气物理特性不随工况变化。

(8)

式中:Δpz、Δpj分别为折算后的压差与实际压差,Pa;α0、αj分别为标准状态下和实测时烟气中过量空气系数,可根据烟气含氧量推算,%;Bv0、Bvj分别为额定工况与实际工况下的燃料质量流量,可根据燃料实时分析数据获得,kg/s。

3 灰污检测模型研究

根据灰污检测的需求,进行了数据分析建模以对现场采集的数据进行缺失值补齐及异常值剔除,灰污检测模型主要由辐射式受热面灰污检测模型、对流式受热面灰污检测模型、空气预热器灰污检测模型组成。

3.1 辐射式受热面灰污检测模型

热流密度计测量值主要受热辐射与灰污染程度影响,随着水冷壁积灰,热流密度计测量值会较清洁时的热流密度明显降低[10],因此根据该特性,采用受热面沾污时热流密度与受热面清洁时热流密度的比值衡量灰污染程度。

(9)

式中:CF为灰污染程度对热量传递的影响因子;q0为机组测量的实时热流密度;qclear为机组当前工况下对应的受热面清洁时的热流密度。

根据一维导热计算方法,采用计算流体动力学(CFD)方法对热流密度计的冷热端温差进行模拟,得到该测点处的热流密度分布。以吹灰完成时的热流密度作为受热面洁净数据,以经过异常处理后的数据为基础,以机组负荷、燃料量、冷热端温度为输入,建立支持向量回归(SVR)模型可以对当前工况下对应的清洁热流密度qclear进行预测,将热流密度计测量得出的实时热流密度q0与预测值qclear进行对比,即可得到受热面灰污染程度对受热面传热效率的影响。

3.2 对流式受热面灰污检测模型

对流式受热面灰污染测模型与辐射式受热面灰污检测模型的主要区别在于其对灰污染程度的检测是基于过热器、再热器、省煤器等机组各结构进行的整体检测。

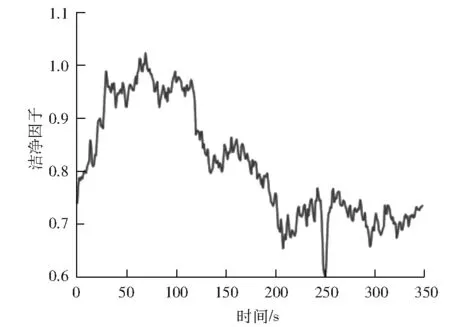

以省煤器为例,根据式(7)可以计算得到省煤器传热系数实时值,再根据式(6)即可计算得到省煤器的洁净因子。根据该洁净因子实现对灰污染程度的检测。图5为洁净因子检测效果。

图5 洁净因子检测效果图

3.3 空气预热器灰污检测模型

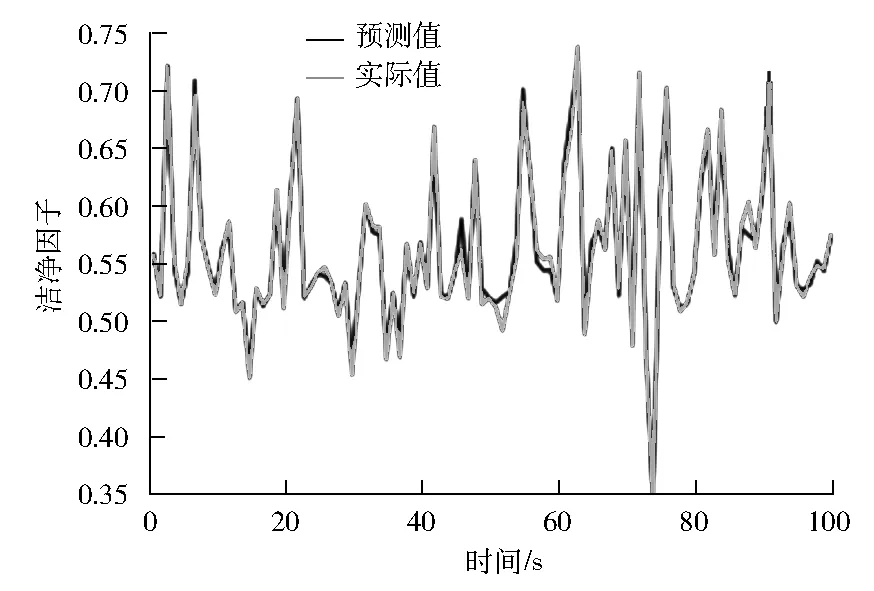

图6为空气预热器灰污预测效果。

图6 空气预热器灰污预测

空气预热器灰污检测模型主要由机理模型与数理模型两部分构成。机理模型通过空气预热器压差折算值计算公式(式(8)),使用机组在相应负荷下对应的额定参数进行修正,得到实时压差折算值,从而推出空气预热器实时灰污染程度。数理模型基于梯度下降树(GBDT)方法使用空气预热器进出口压力、机组负荷、风量、燃料量的DCS历史数据上训练优化得到了空气预热器灰污染程度预测模型。空气预热器灰污检测模型实现了机理模型与数理模型的双重预测,通过该模型可以对空气预热器积灰堵塞情况进行检测并计算吹灰经济性。

4 智能灰污检测平台架构

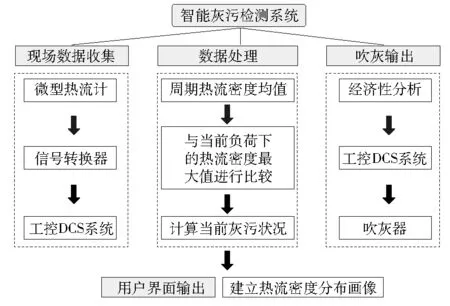

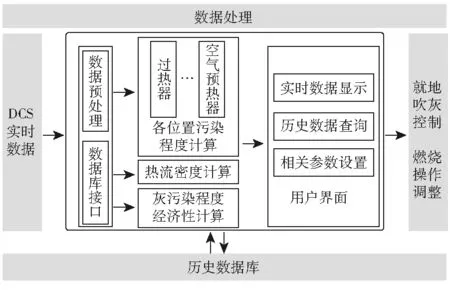

锅炉炉内燃烧工况复杂,炉膛内部的灰污染一直是影响锅炉安全稳定运行的重要问题。基于微型高精度热流密计诊断方法,采用热有效系数构建灰污检测模型,对灰污进行有效检测。该灰污检测系统的主体部分包括现场数据采集、模型中台、吹灰输出、热流密度分布四个部分(见图7)。

图7 智能灰污检测系统结构

现场数据采集部分主要依托机组DCS及加装的热流密度计获取数据。

模型中台部分是该系统的核心,该部分从DCS中获取机组实时生产数据,主要是根据PI中采集得到的原始热工数据,即进出口温度、负荷、燃料量、含氧量等,并通过已经建立的机理模型与数理模型进行机组热流密度分布的分析,建立的机理模型主要基于辐射式受热面、对流式受热面、空气预热器等不同的受热面,以基于支持向量机(SVM)建立的热量实时检测模型为数理模型,从而指导各受热面的吹灰。图8为模型中台部分架构。

图8 模型中台部分架构

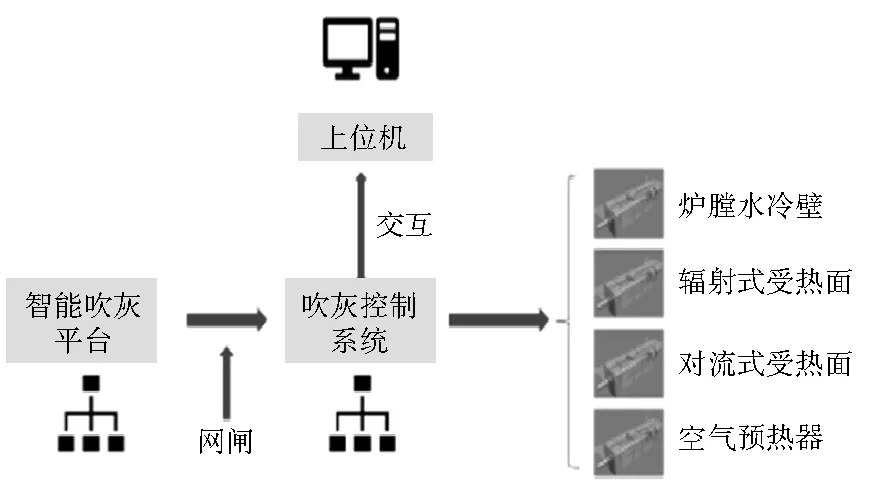

吹灰输出与热流密度分布可视化是该系统的最终输出部分,吹灰输出主要依托机组已经建设的各受热面的吹灰器进行,根据目前的吹灰器型号、状态,吹灰蒸汽压力、流量等信息,通过传输控制协议/网际协议(TCP/IP)实现了输出信号的传输,从建立的智能灰污检测系统平台输出吹灰信号至吹灰可编程控制器件(PLC)系统,从而使吹灰方式更精细化,降低吹灰蒸汽消耗,提高机组传热效率。图9为智能吹灰执行网络结构。

图9 智能吹灰执行网络结构

热流密度分布可视化则是根据热流密度测点建立的受热面整体热流密度检测系统,便于运行人员实现对热流密度分布的监控和燃烧调节。

5 项目实施案例

该项目主要的硬件实施部分为热流密度计的现场安装,通过在锅炉多个位置安装热流密度计,实现各个关键位置的热流密度测量。该项目的硬件安装效果图见图10。

图10 热流密度计安装示意图

最终的平台可视化部分预期能够达到依托数据平台计算出的热流密度分布进行画面热流密度显示升级,从而使运行人员更加直观地了解当前时间各受热面的热流密度分布,使运行人员根据当前工况调整锅炉燃烧,提高机组运行效率。

该项目预期效果能够依托高速发展的数据处理技术与机理分析模型,通过加装热流密度计的方式对受热面进行检测,建立智能灰污检测系统,兼顾吹灰的经济性与安全性,实现机组的智能化吹灰。

6 结语

基于建立智能灰污检测系统对超超临界机组各受热面状况进行了分析,并通过热流密度计性能分析和灰污计算实现机组的智能灰污检测研究。

针对超超临界锅炉受热面布置的特点,研究了超超临界锅炉炉膛特有的辐射式受热面灰污检测模型、对流式受热面灰污检测模型及空气预热器灰污检测模型。

设计的锅炉智能灰污检测系统可以对各主要受热面的积灰结渣、炉膛出口烟气温度进行在线检测和分析计算,实现受热面灰污染程度的可视化。