对冲锅炉旋流燃烧器煤粉着火特性试验研究

2021-10-08郭秋实陈安合王路路任福虎

郭秋实,陈安合,王路路,张 达,任福虎,王 欢

(1.内蒙古大唐国际托克托发电有限责任公司,呼和浩特 010200;2.中国大唐集团科学技术研究总院有限公司 华北电力试验研究院,北京 100040)

统计数据显示,2019年我国能源消费总量为48.6亿t标准煤,其中煤炭消费量高达57.7%[1]。目前,锅炉燃烧仍然是煤炭的主要利用方式。因此,深入探究煤粉在不同工况下的着火及燃烧特性,尤其是着火延迟和燃烧稳定性,对于煤的高效燃烧和锅炉稳定运行都具有重要意义[2]。然而,煤粉的着火是一个包含气-固两相流动、传热传质及燃烧反应的复杂过程[3]。

着火距离是煤粉燃烧过程中一个重要的物理量。控制合适的煤粉气流着火距离对于对冲锅炉的运行非常重要,一般期望煤粉气流在距离喷口0.3~1.5 m处能够稳定着火。着火距离太近,可能会烧坏喷嘴或者导致喷嘴处出现结渣;在距离喷口较远处着火则会推迟燃烧过程,使煤粉来不及燃尽就离开炉膛,增大机械不完全燃烧热损失[4]。此外,着火推迟还可能引起火焰中心上移,易造成炉膛出口区域烟气超温,以及位于该区域的高温过热器和再热器管超温,影响主蒸汽及再热蒸汽的温度调整,长此以往会造成爆管等突发事故[5]。因此,开展煤粉着火距离的相关研究对于煤粉的稳定和有效燃烧具有重要意义。影响煤粉着火的因素很多,笔者在现场试验的基础上,研究了不同参数对煤粉气流着火特性的影响,并对着火机理进行探讨,对于对冲锅炉燃烧器的优化设计和运行管理具有重要参考价值。

1 研究对象和研究方法

1.1 研究对象

某电厂为600 MW亚临界机组,自然循环、前后墙对冲燃烧。炉膛断面尺寸为20.7 m×16.744 m。炉膛燃烧方式为正压直吹前后墙对冲燃烧,共配有30只低NOx轴向旋流式煤粉燃烧器(LNASB),分3层分别布置在锅炉前后墙水冷壁上,每层各有5只燃烧器,其布置见图1。前墙从下到上依次是C、D、E层,后墙从下到上依次为A、B、F层。燃烧器一次风喷口中心线层间距离为4 400 mm,同层燃烧器间的水平距离为3 680 mm,上一次风喷口中心线距离屏底 19 947 mm,下一次风喷口中心线距离冷灰斗拐点3 250 mm,最外侧燃烧器与侧墙距离为2 990 mm。

图1 燃烧器布置示意图

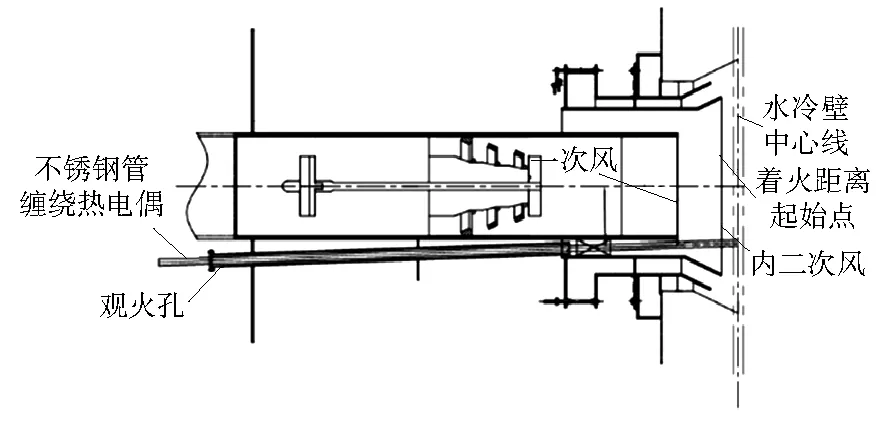

经过低氮改造后,下层(A、C层)为等离子燃烧器,中、上层为中心给粉LNASB,燃烧器着火距离测量示意图见图2。

图2 燃烧器着火距离测量示意图

采用内浓外淡的浓缩燃烧方式,二次风分为内外两层,内二次风为轴向不可调旋流风,外二次风为径向可调旋流风。制粉系统配置6台HP1103型磨煤机,锅炉燃用设计煤种满负荷时,5台运行1台备用,燃料消耗质量流量为291.2 t/h。

1.2 研究方法

为研究单只燃烧器煤粉射流的着火情况,选取D层和E层燃烧器为研究对象,进行了不同工况下的煤粉射流温度分布试验。K形热电偶从观火孔处伸入炉膛内,测量在不同深度位置处的温度,以燃烧器最前沿即内二次风喷口前沿处为着火距离起始点。为避免热电偶伸入炉膛后剧烈摆动,将其固定在DN30的不锈钢管上,试验时将钢管一起插入炉膛内以减少波动性和误差,多次测量取平均值。所测结果为负值表示在喷口内着火,所测结果为正值则表示离开喷口后着火。

1.3 煤质和主要参数

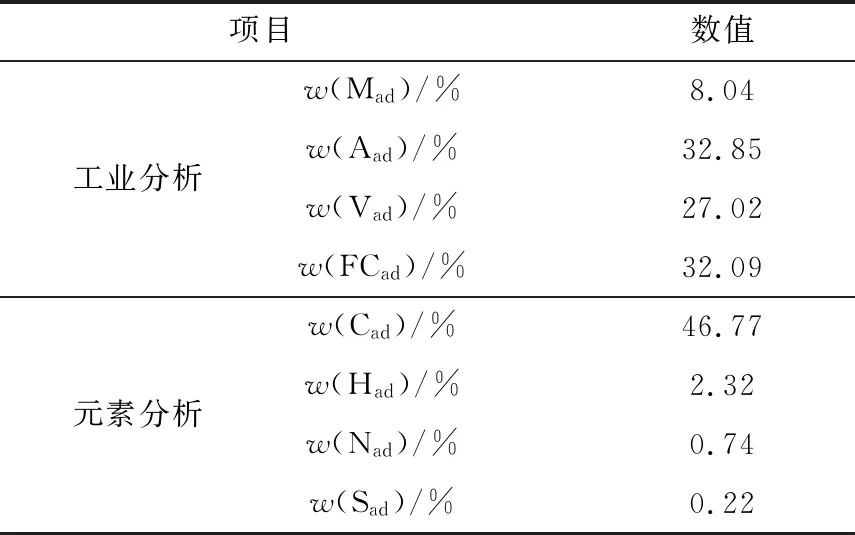

试验时锅炉燃用煤种为宏燃煤,宏燃煤属于烟煤,其煤质分析见表1。试验主要考查了不同负荷工况下煤粉含量、一次风速和负荷等参数对气流着火特性的影响。

表1 试验煤质分析

2 试验结果分析与讨论

2.1 入炉煤质特性

热重(TG)分析法是使用最多、最广泛的热分析技术之一。以宏燃煤为样品,采用德国NETZSCH公司生产的TG 209F1 Libra型同步热分析仪对煤样进行燃烧特性TG分析,结果见图3。由图3可以看出,在温度升高过程中,宏燃煤的热解可分为3个阶段:温度低于300 ℃时,TG曲线略有下降但较为平缓,表明该阶段为着火前的预热失水状态;在300~600 ℃阶段,以热裂解反应为主,发生了明显的失重现象;600 ℃以后,可燃质基本燃烧完全,处于燃尽阶段。由图3可求得着火温度为372.25 ℃,燃尽温度为507.25 ℃,表明宏燃煤属于易着火、易燃尽的煤种。

图3 宏燃煤样的TG-微商热重(DTG)曲线

2.2 煤粉含量对着火特性的影响

煤粉含量(每千克空气中所含煤粉的质量)是影响煤粉气流着火特性最主要的因素之一[6]。对于烟煤,控制合适的煤粉含量直接影响其着火与稳燃特性。选取D层和E层LANSB为研究对象,每层燃烧器共有5只,从左侧墙至右侧墙分别为D1~D5和E1~E5。当只有D磨煤机投运时,煤粉含量对着火距离的影响见图4。

图4 煤粉含量对着火特性的影响

由图4可以看出:随着煤粉含量升高,D层5只燃烧器着火距离均缩短,但是煤粉含量的变化对5只燃烧器的影响程度不同。分析原因为随着磨煤机的总煤量升高,煤粉并不是平均分布到5只燃烧器中的,因此5只燃烧器表现出的变化程度不同,但是总体变化趋势是一致的。当煤粉含量增加时,从着火热角度来说,输送煤粉需要的一次风量减少,所需着火热则相应降低;与此同时,煤粉颗粒数量增加,吸收的辐射热也随之增加,这对于着火和燃烧是十分有利的。

2.3 一次风速对着火特性的影响

一次风速对于煤粉气流着火的影响具有两面性,比较复杂。相关研究表明[7],一次风速升高将引起煤粉气流的停留时间变短,对于离开喷口相同距离处的煤粉而言,其挥发分析出和表面反应时间也大大减小,导致着火距离延长。此外,一次风速升高可以间接加快煤粉颗粒加热升温、挥发分释放及O2的输送过程,造成煤粉着火提前。两者影响是完全相反的,应具体问题具体分析。考虑到煤粉炉的实际运行情况,一次风速对煤粉与烟气混合的影响比较有限。因此,一般认为,一次风速增加时,煤粉着火推迟。

负荷在400 MW时,保证煤粉含量均为0.5 kg/kg,改变磨煤机入口一次风量和给煤量计算出一次风量对应的喷口一次风速,并对E层各燃烧器的着火距离进行了测量,结果见表2。

表2 不同一次风速下的着火距离

由表2可以看出:随着一次风速的提高,着火距离变长。E2和E4燃烧器随着一次风速由20.33 m/s增加到22.93 m/s时,着火距离延长较大,而随着一次风速进一步提高到25.97 m/s时,着火距离的变化趋于缓慢。E3燃烧器表现出的规律较为不同,随着一次风速的提高,着火距离先变长,随着一次风速的进一步提高,着火距离又迅速变短。随着一次风量的增加,虽然煤粉含量不变,但是煤粉量增加。因此,随着一次风速的增加,着火距离的变化趋于缓慢。E3燃烧器处于炉膛正中间,周围温度较高,随着一次风速的提高,着火距离反而变短,也有可能是一次风速升高间接加快煤粉颗粒升温、挥发分释放及O2的输送过程,造成煤粉着火提前。

2.4 锅炉负荷对着火特性的影响

试验过程中,保持煤粉含量为0.545 kg/kg、一次风速为21.4 m/s,研究负荷变化对着火距离的影响,结果见图5。

图5 负荷对着火特性的影响

由图5可以看出:随着锅炉负荷升高,着火距离呈明显下降趋势。针对E2燃烧器,450 MW负荷情况下,煤粉气流在离开喷口7 mm处着火;当负荷增加至550 MW时,着火距离为-253 mm,表明煤粉气流在喷口内已经着火。炉膛平均温度随着锅炉负荷降低而降低,喷燃器区域的温度也相应降低,不利于煤粉气流着火。

3 结语

通过现场试验的方法,测量了不同煤粉含量、一次风速及不同负荷工况下宏燃煤的着火距离。试验结果表明:保持一次风速不变,煤粉含量增加时,着火距离缩短;煤粉含量相同,而一次风速降低时,着火距离缩短;随着负荷的升高,保持煤粉含量和一次风速不变时,着火距离缩短。