喷丸与未喷丸S30432钢抗蒸汽氧化性能对比

2021-10-08葛凌峰冯普锋吕向东刘行行张兴龙

葛凌峰,冯普锋,吕向东,隋 鑫,邵 磊,刘行行,张兴龙

(华电国际电力股份有限公司 十里泉发电厂,山东枣庄 277103)

传统的材料设计往往偏重于抗蠕变性能和工艺性能的改进,但是随着机组运行温度的不断提高,锅炉过热器高温蒸汽氧化问题变得严重,材料的最高使用温度也常受到抗氧化腐蚀性能的限制。近年来,国外相关研究机构(如美国橡树岭国家实验室、日本住友金属株式会社、日本三菱重工等)都搭建了蒸汽氧化试验平台,并开展了相关的试验研究工作;国内相关院所(如西安热工研究院有限公司[1-5]、上海发电设备成套设计研究院有限责任公司[6-9]和华北电力大学[10-13]等)也开展了锅炉用材的蒸汽氧化性能研究。与国外相比,国内的研究还不够系统,积累的数据比较有限,很多材料的蒸汽氧化性能研究得并不充分。随着我国超超临界机组锅炉用材的国产化[14-16],针对大量服役的国产化S30432钢的蒸汽性能的研究越发迫切。目前,针对喷丸与未喷丸S30432钢蒸汽氧化性能的对比研究还鲜有报道,笔者以喷丸与未喷丸S30432钢作为研究对象,开展实际工况下的蒸汽氧化试验,对二者的蒸汽氧化行为和氧化性能进行研究。

1 试验材料与试验方法

1.1 试验材料

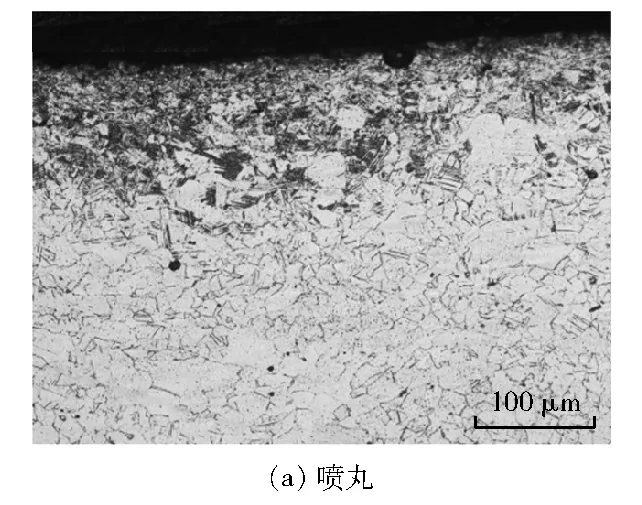

S30432钢是在18-8奥氏体钢基础上成功开发的一种牌号为18Cr9Ni3CuNb的奥氏体不锈钢,它在304H钢的基础上通过降低Mn含量上限,加入约 3% (质量分数,下同)的Cu、约0.45%的 Nb及一定量的N,使该钢在服役时产生弥散相沉淀于奥氏体基体内,并产生与其共格的富铜相;富铜相与NbC(N)、NbCrN和M23C6一起产生沉淀强化效果,大大提高了服役温度下的许用应力。S30432钢的金相组织见图1。由图1可知:喷丸与未喷丸S30432钢的金相组织都为典型的奥氏体组织,喷丸S30432钢试样表面喷丸层厚度约180 μm。喷丸S30432钢试样的化学成分见表1。

图1 S30432钢的金相组织

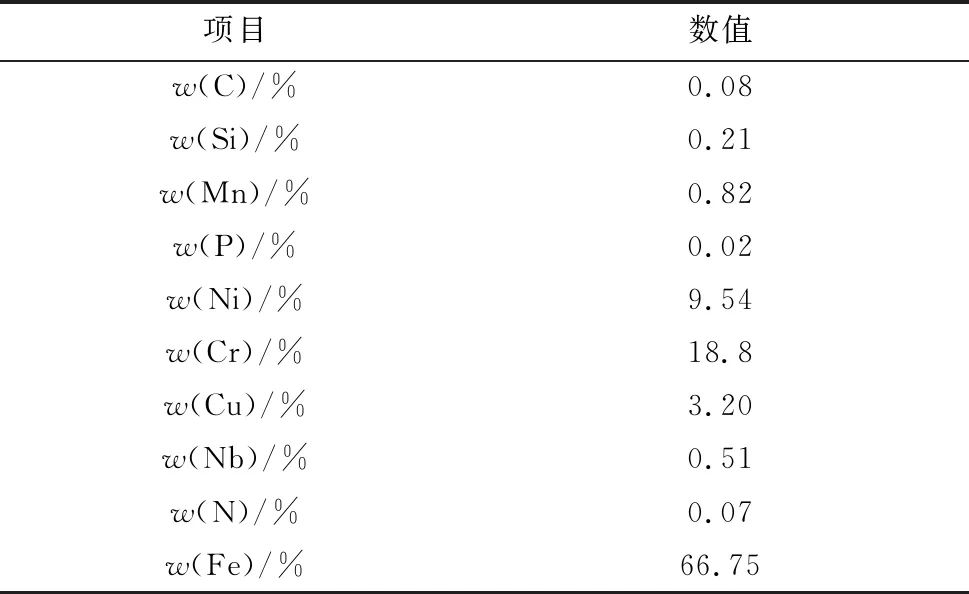

表1 喷丸S30432钢试样的化学成分

1.2 试验方法

喷丸和未喷丸S30432钢试样应取自同一钢管(线切割),喷丸S30432钢试样包括管内壁曲面喷丸层,试样的尺寸为30 mm×20 mm×4 mm。切取的试样经过320号到800号金相砂纸逐次打磨平整。打磨后的试样经超声波清洗、干燥后测量试样尺寸和质量。

蒸汽氧化试验按照DL/T 1162—2012《火电厂金属材料高温蒸汽氧化试验方法》进行。材料抗蒸汽腐蚀性能评价主要采用增重法测量试样的腐蚀速率,并结合厚度法进行半定量评价。增重法测量方法按照GB/T 13301—1991《钢的抗氧化性能测定方法》,通过精密电子天平(精度为0.000 1 g)测量氧化前后试样的质量。通过光学显微镜(OM)或扫描电镜(SEM)观察试样横截面氧化层厚度,观察前试样对半切开,镶嵌后横截面研磨、抛光。

2 结果与分析

2.1 氧化动力学

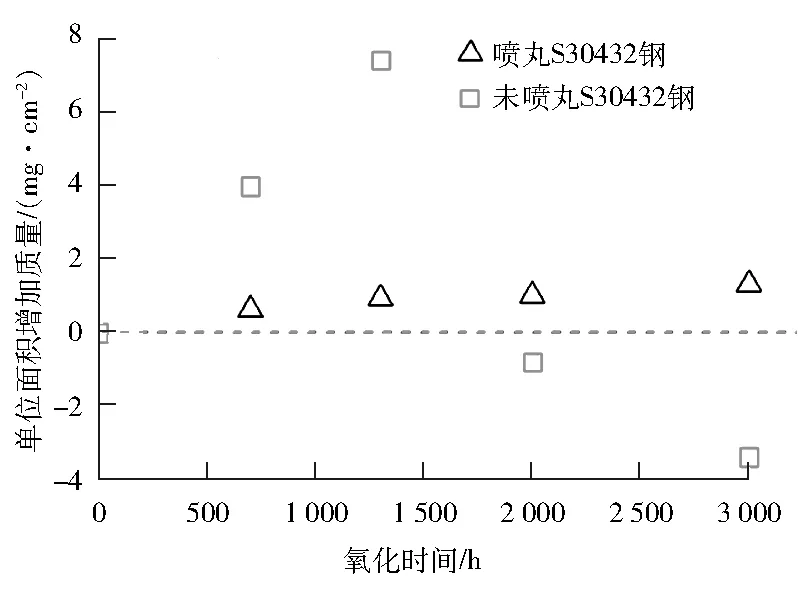

喷丸与未喷丸S30432钢在635 ℃/25 MPa的蒸汽中氧化100 h、300 h、700 h、1 300 h、2 000 h和3 000 h后的氧化质量增加与时间的关系见图2。

图2 喷丸与未喷丸S30432钢的氧化质量增加与时间的关系

由图2可知:未喷丸S30432钢在氧化到1 500 h时,试样质量增加明显,在2 000 h和3 000 h时试样单位面积增加质量为负值,即氧化膜发生剥落;喷丸S30432钢氧化质量增加较小。

鉴于试验过程中,氧化膜发生剥落,以单位面积增加质量与时间的关系来表征氧化动力学已不再适用,宜采用氧化膜厚度与时间的关系来表征氧化动力学。蒸汽过程中氧化膜的厚度与时间的关系按下式进行拟合:

hoxide=(2kp·t)1/n

(1)

式中:hoxide为氧化膜厚度,μm;kp为氧化速率常数;t为氧化时间,h;n为氧化速率指数,一般n≥1。

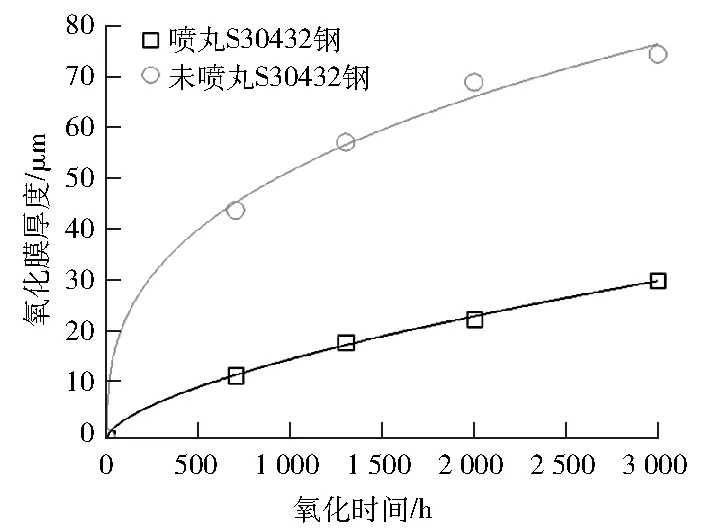

未喷丸S30432钢氧化膜厚度的测量结果取平均值,而喷丸S30432钢的测量结果取局部最大氧化膜厚度(喷丸试样表面大部分区域氧化膜厚度很薄,只有局部生成较厚的氧化物,因此难以测量平均氧化膜厚度)。喷丸与未喷丸S30432钢的氧化膜厚度与时间的关系见图3。

图3 喷丸与未喷丸S30432钢的氧化膜厚度与时间的关系

依据上述氧化膜厚度与时间的基本关系拟合得到,未喷丸S30432钢基于平均氧化膜厚度的氧化动力学关系为hoxide=4.52t0.35;喷丸S30432钢基于最大氧化膜厚度的氧化动力学关系为hoxide=0.2t0.63。

2.2 氧化膜微观形貌

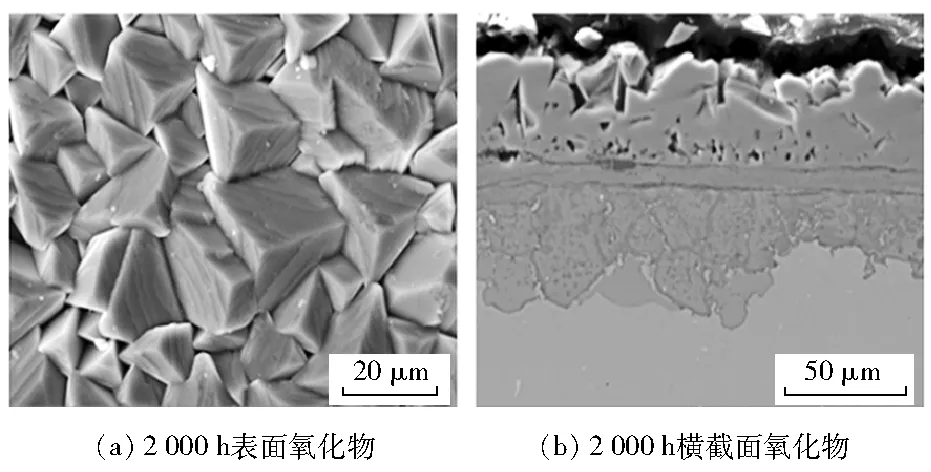

喷丸S30432钢试样氧化2 000 h和3 000 h时,试样表面氧化物仍保持较小的尺寸,试样横截面大部分区域氧化物很薄,只有局部区域形成了较厚的“岛状”氧化物,这种氧化物的分层并不明显,只是随着氧化时间的延长,“岛状”氧化物的厚度有所增厚,见图4。与喷丸S30432钢不同,未喷丸S30432钢试样表面为“多角状”氧化物,氧化2 000 h和3 000 h时,部分剥落区域氧化物再生长;未喷丸S30432钢横截面氧化物为双层结构,同样随着氧化时间的延长,氧化膜出现分层现象,氧化膜内外层发生了分离,氧化3 000 h时这种特征尤为明显,见图5。

图4 喷丸S30432钢氧化膜形貌

图5 未喷丸S30432钢氧化膜形貌

2.3 氧化膜成分

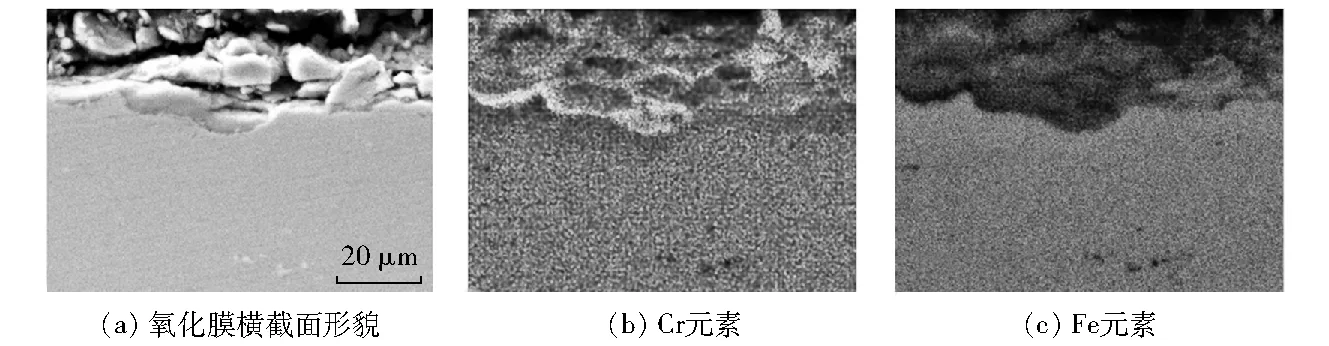

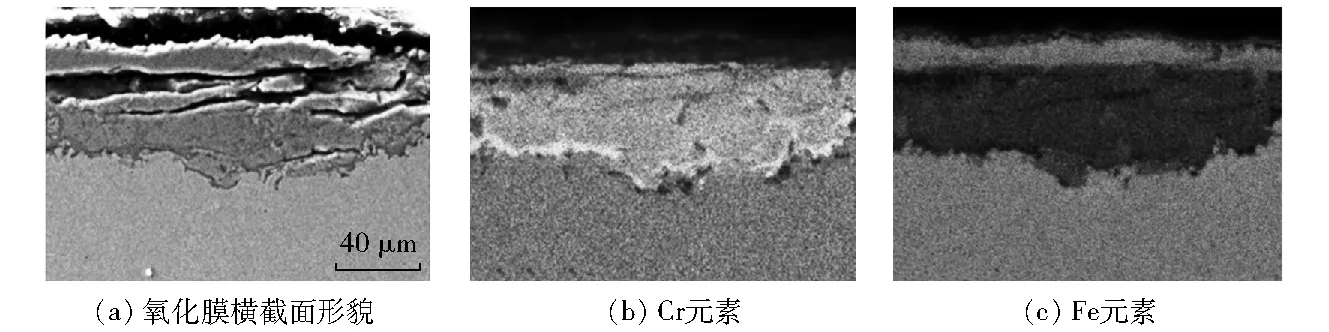

为了直观地观察分析氧化膜中的元素分布情况,采用能谱仪分析喷丸与未喷丸S30432钢在635 ℃/25 MPa蒸汽参数下氧化3 000 h后的氧化膜横截面的元素面分布,结果见图6、图7。

图6 喷丸S30432钢氧化3 000 h后横截面氧化膜元素面分布分析

图7 未喷丸S30432钢氧化3 000 h后横截面氧化膜元素面分布分析

喷丸S30432钢形成的“岛状”氧化物富含O、Fe、Cr和Ni元素,Cu元素无明显富集。未喷丸S30432钢氧化膜外层主要为富Fe的氧化物,氧化膜内层为富Cr、富Ni的氧化物,且氧化膜内层局部区域有Cu元素富集,氧化膜内层与基体界面处形成了富Cr带。由此可确定,喷丸S30432钢形成了以富Cr、富Ni为主的氧化膜,未喷丸S30432钢形成的氧化膜内层富Cr、富Ni,氧化膜外层富Fe。

2.4 氧化膜物相分析

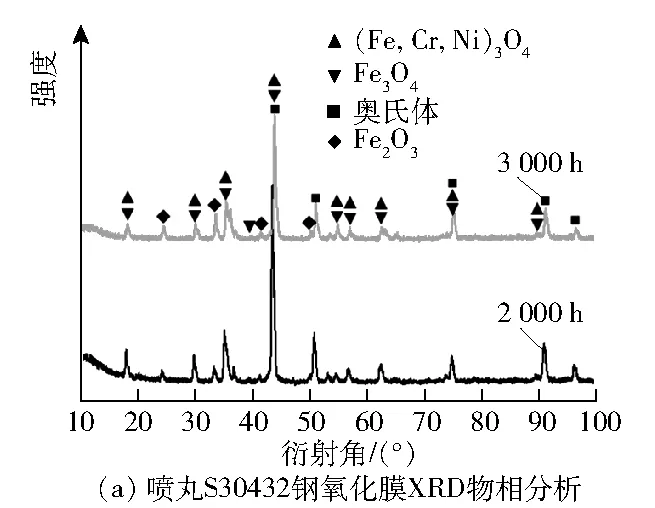

对喷丸与未喷丸S30432钢在635 ℃/25 MPa蒸汽参数下氧化2 000 h和3 000 h的试样进行X射线衍射(XRD)物相分析,结果见图8。

图8 喷丸与未喷丸S30432钢氧化膜XRD物相分析

由图8可知:喷丸S30432钢试样氧化后形成的氧化物为(Fe,Ni,Cr)3O4、Fe3O4和Fe2O;未喷丸S30432钢氧化膜外层为Fe3O4和Fe2O3,氧化膜内层为(Fe,Cr,Ni)3O4。

3 喷丸的影响

锅炉管服役前常常对管内壁进行表面处理,常见的表面处理有冷加工和镀层,冷加工常用的方法是喷丸,喷丸能促进奥氏体不锈钢表面形成保护性的氧化膜[17-18]。钢管内壁表面经过喷丸后可急剧细化晶粒并形成高密度位错。借助于冷变形层内的晶界和位错的通道,Cr原子在高温氧化过程中向表面加速扩散,缩小与离子的扩散速度,从而提高表层氧化产物中的Cr含量,改变氧化层的物相构成,促进钢管内表面致密富Cr氧化层(Cr2O3或(Fe,Cr)3O4)的生长,从而抑制后续氧化过程[19-21]。氧化膜晶粒细化对于提高氧化膜致密性和后期的抗氧化性能是有利的。具有连续性的、保护性的氧化膜是由最初在合金中形成的离散氧化物沉淀转变而来的[22],从二元合金AB(例如A为Fe,B为Cr)形成保护性的氧化膜BO所需B的临界体积分数φBcrit为:

φBcrit=Vm(π·kpm/DB)0.5(ZB·mO)

(2)

式中:Vm为合金的摩尔体积;kpm为只形成BO时的抛物线速率常数;DB为B在合金中的互扩散系数;ZB为B原子的价电子数;mO为O的原子质量。

当考虑到对氧化条件的变化,进行评估时可以采用如下形式:

cB,o>Vm(π·φcr/2ZB)·cB,s·

(DOVmA)/(DBVmBO)

(3)

式中:cB,o为起始的物质的量浓度;cO,s为氧气在A中的溶解度;VmA和VmBO分别为A和BO的摩尔体积;DO为氧在A中的溶解度;φcr为氧化物的临界体积分数。实际上喷丸的作用就是降低了DB,从而降低形成具有连续性的、保护性的氧化膜所需的φBcrit或cB,o。

4 结语

喷丸与未喷丸S30432钢在635 ℃/25 MPa的蒸汽中氧化100 h、300 h、700 h、1 300 h、2 000 h和3 000 h后,对氧化后的试样进行分析研究,得到以下结论:

(1)喷丸和未喷丸S30432钢在635 ℃/25 MPa的蒸汽中都遵循幂指数氧化规律(hoxide=(2kp·t)1/n),喷丸 S30432钢的抗蒸汽氧化性能显著优于未喷丸S30432钢。

(2)喷丸S30432钢生成的氧化物分层不明显,主要为(Fe,Cr,Ni)3O4,以及少量的Fe2O3和Fe3O4;未喷丸S30432钢氧化膜外层为Fe2O3和Fe3O4,氧化膜内层主要为(Fe,Cr,Ni)3O4。