稻谷热风辅助射频干燥工艺及相关品质研究

2021-10-07WindiDamayanti汤英杰廖梅吉焦顺山

Windi Damayanti,汤英杰,敬 璞,廖梅吉,焦顺山

(上海交通大学农业与生物学院,上海200240)

稻谷水分含量高,易受霉菌和虫害侵蚀,进而影响稻米品质[1]。干燥可以通过降低水分含量和水分活度,避免霉菌和虫害,延长稻谷货架期,提高其储藏稳定性[2]。传统热风干燥(HA)时间长、能耗高、效率低[3]。为提高干燥效率,防止因虫害和霉菌而导致品质下降,微波干燥和红外干燥等新型干燥技术得到大量研究[4]。然而,这些干燥方法存在穿透深度小、加热速度过快、加热不均匀等问题,且会对稻谷加工及食用品质产生不利影响。

射频(RF)加热是一种基于电磁波(3kHz~300MHz)的新型加热技术,其工作原理是通过带电离子振荡和极性分子转动产生摩擦从而在食物内部产生热量,实现整体快速加热,且具有较好的穿透能力[5]。利用热风辅助射频(HA-RF)加热可以改善射频加热均匀性,提高加工效率,降低加工能耗,目前已被研究应用于谷物杀虫、干燥、灭霉等领域[6]。大量研究表明HA-RF技术是一种高效的谷物杀虫新技术,目前已开发出中试规模的HA-RF杀虫工艺[7],以及针对包装精米的杀虫方案[8];并对该技术工业化应用环节关键技术问题进行了深入研究[9],HA-RF技术已成为目前最接近工业化应用的新型物理杀虫技术。另外HA-RF也用于玉米等谷物干燥,可显著缩短干燥时间,降低能耗[10]。此外,有研究表明通过合理的工艺设计,可以实现稻谷同步干燥和杀虫[11]。

基于前期HA-RF杀虫工艺研究,本研究重点探究其在稻谷同步杀虫和干燥上的应用潜力,主要开发针对稻谷的HA-RF干燥工艺,并研究HA-RF干燥对稻米理化品质、加工品质和微观结构的影响,以期为开发HA-RF同步杀虫-干燥技术提供指导。

1 材料与方法

1.1 材料与设备

1.1.1 材料与试剂

短粒稻谷:由扬州振扬米业有限公司提供,初始干基含水量为13.8%。为制备干基含水量为25.0%的稻谷,将190 g的稻谷复水并混合均匀,放置于4℃冰箱中保存4 d,确保稻谷水分分布均匀。

氢氧化钠、氢氧化钾、碘、碘化钾、硫氰酸铵、油酸,均为上海阿拉丁生化科技股份有限公司产品;无水乙醇、冰乙酸,均为上海凌峰化学试剂有限公司产品;盐酸、氯化亚铁,均为国药集团化学试剂有限公司产品;马铃薯直链淀粉、维生素E标准品,均为Sigma试剂公司产品;磷酸二氢钠、磷酸氢二钠,均为上海麦克林生化科技有限公司产品。

1.1.2 仪器与设备

GJD-6A-27JY型自由振荡平行电极板式RF加热设备(310 cm×100 cm×165 cm),功率6 kW,频率27.12 MHz,上极板(75 cm×55 cm)高度可上下调节,从而实现与物料的最佳匹配以获得不同的加热速率,此外,设备带有内置HA系统(20~80℃)。ThermAgile-RD六通道荧光光纤测温仪,DZF-6020型真空干燥箱,LJJM 2011型碾米机,LabScan XE色度分析仪,Waters alliance 2695高效液相色谱,UV-1800型紫外分光光度计,Sirion200扫描电子显微镜。

1.2 方法

1.2.1 热风辅助射频干燥

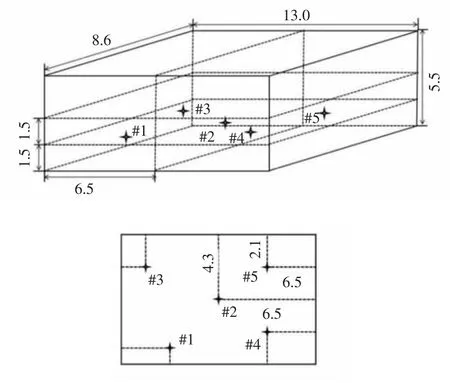

将210 g稻谷样品(干基含水量为25.0%)放入长方形无盖聚丙烯容器(13.0 cm×8.6 cm×5.5 cm),容器的侧面和底部有直径约为1 mm小孔,所有样品厚度固定为3.0 cm。5个光纤传感器分别放置在聚丙烯塑料容器的不同位置(图1),用于记录干燥过程中的温度变化。根据预试验研究,为确定最佳干燥温度和RF升温速率,RF电极板间距设置为8.5~10.0 cm,干燥温度设置为50、55、60℃,利用相同温度的HA维持干燥过程90.0 min,根据干燥效率、加工质量和稻米品质来最终确定最佳干燥温度和极板间距。之后利用在最佳干燥参数条件下对稻谷进行干燥,在干燥过程中适时称量样品质量,以计算样品含水量,当稻谷干燥至安全水分含量(14.9%)时结束干燥进程。之后将样品在室温下快速冷却,放入密封塑料袋中备用,并以相同温度的HA干燥为对照。

图1 热风辅助射频加热过程中样品容器的尺寸(单位:cm)和光纤传感器(#)测温位置(样品厚度:3.0 cm)Fig.1 The dimension of sample container(unit:cm)and fiber optic temperature sensors position(#)in the samples(sample thickness:3.0 cm)during HA-RF heating

1.2.2单位能耗

参照Jafari等[12]的方法,干燥过程单位能耗(SEC)计算公式如下:

式中:E总为干燥过程中消耗的总电能(kW·h);m蒸发为总蒸发水分的质量(kg)。

根据Gong等[13]的研究将射频功率保守估计为3.0 kW,热风机功率为4.5 kW。

1.2.3 品质分析

1.2.3.1 理化品质

水分含量:称取10 g样品置于铝皿中,采用减压干燥法在130℃的真空干燥箱中将样品烘干,通过样品前后质量变化计算干基水分含量。

维生素E含量:参照GB 5009.82—2016[14],利用高效液相色谱法测定,单位为μg/g。

直链淀粉含量:参照NY/T 2639—2014[15]中的分光光度法测定,以干物质计,单位为g/100 g。

糊化度:参照Panda等[16]的方法,采用分光光度法测定。

颜色:使用色度计测定精米的颜色变化(CIELab)。颜色值L*表示从黑色(0)到白色(100)的亮度,a*表示从红色(+a*)到绿色(-a*),b*表示从黄色(+b*)到蓝色(-b*)[17]。

1.2.3.2 加工品质

经过干燥处理后的稻谷样品用碾米机碾磨成精米,加工碾磨质量根据美国农业部联邦谷物检验局(FGIS)标准确定[18],评价指标包括精米率(TRY)和整精米率(HRY)。爆腰率(%)是指轻度裂隙和重度裂隙的数量占比,随机选取100粒为一组,用10倍放大镜在灯下观察[9]。

1.2.3.3 微观结构

利用扫描电镜观察稻壳横切面和米粉的微观结构,米粉由精米样品通过小型粉碎机处理30 s后过60目筛制成,观察前将样品镀金,以增强电子的导电性,随后在5.0 kV的加速电压下观察样品放大不同倍数后的微观结构。

1.2.4 数据处理

所有试验重复3次,结果以平均值±标准差表示。采用IBMSPSSStatistics24.0软件对数据进行显著性分析。

2 结果与分析

2.1 热风辅助射频干燥工艺

为获得最佳的干燥温度和极板间距,利用RF能量加热样品到指定干燥温度(50、55、60℃),再利用相同温度的HA干燥90 min,相应RF加热速率和干燥后水分损失如表1所示。

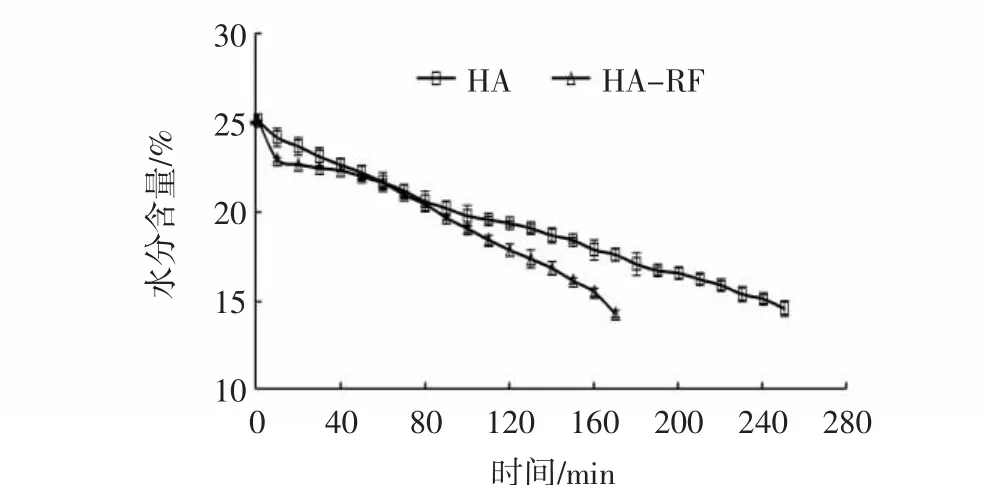

表1 不同干燥温度和极板间距对稻谷加热速率和水分损失的影响(热风时间90 min)Table 1 Influence of drying temperature and electrode gap on heating rate and moisture loss of rough rice(hot air time 90 min)

由表1可见,干燥温度对稻谷干燥效率影响显著,温度越高,水分损失越大,稻谷经90 min干燥后水分损失为3.6%~11.0%。极板间距会显著影响加热速率,相同干燥温度下,极板间距越小,加热速率越快,但RF加热速率过快(≥7.2℃/min)会影响稻谷爆腰率[9]。

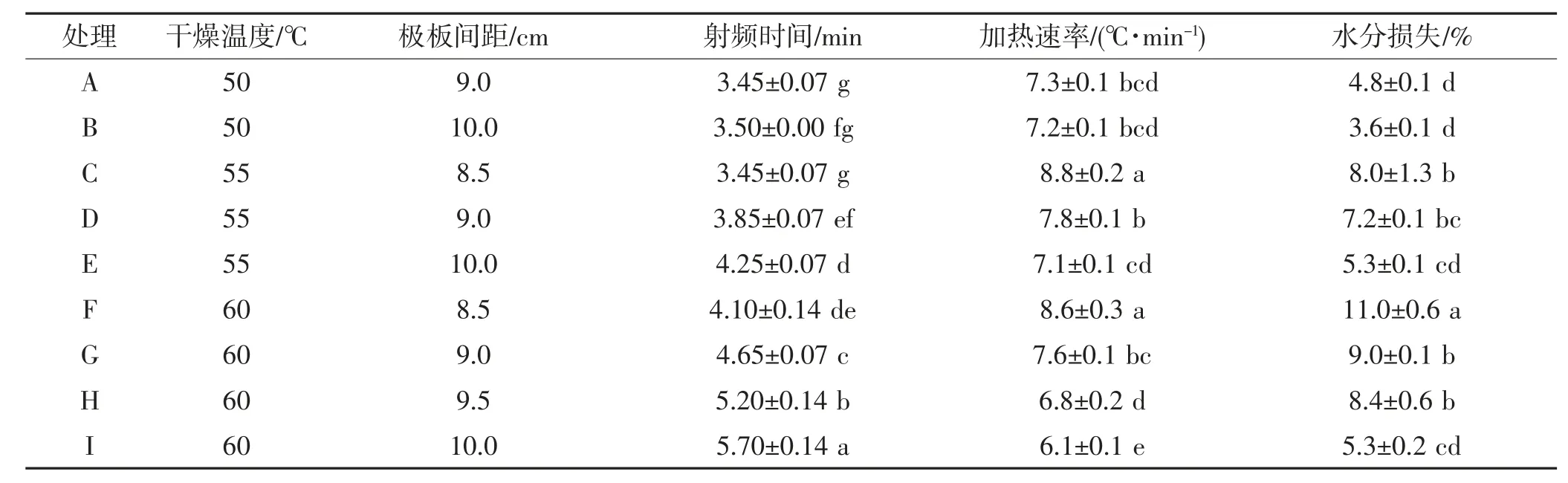

不同干燥温度和极板间距对稻谷加工品质和爆腰率的影响如图2所示。由图2可见,温度和极板间距对TRY没有显著影响,介于66.5%和73.1%之间;而对HRY有显著影响。当极板间距较小时,爆腰率随温度升高而增大,这是因为加热速率过快使样品内部存在较大的水分和温度梯度,产生的拉应力超过自身抗拉强度极限,最终导致裂纹的产生[19]。处理后的样品除RF加热至60℃,极板间距为10.0 cm(处理I)外,其他处理样品的爆腰率无显著差异,因为较大的极板间距使得样品获得较低的加热速率(6.10℃/min),受到的内应力较小,从而降低了裂纹产生的风险[10]。基于上述研究结果,选用60℃、极板间距为10.0 cm的HA-RF加热条件对稻谷进行干燥。

图2 不同热风辅助射频干燥处理对稻谷加工品质及爆腰率的影响Fig.2 Influence of different HA-RF drying treatments on milling quality and fissure rate of rough rice

2.2 热风辅助射频干燥效能

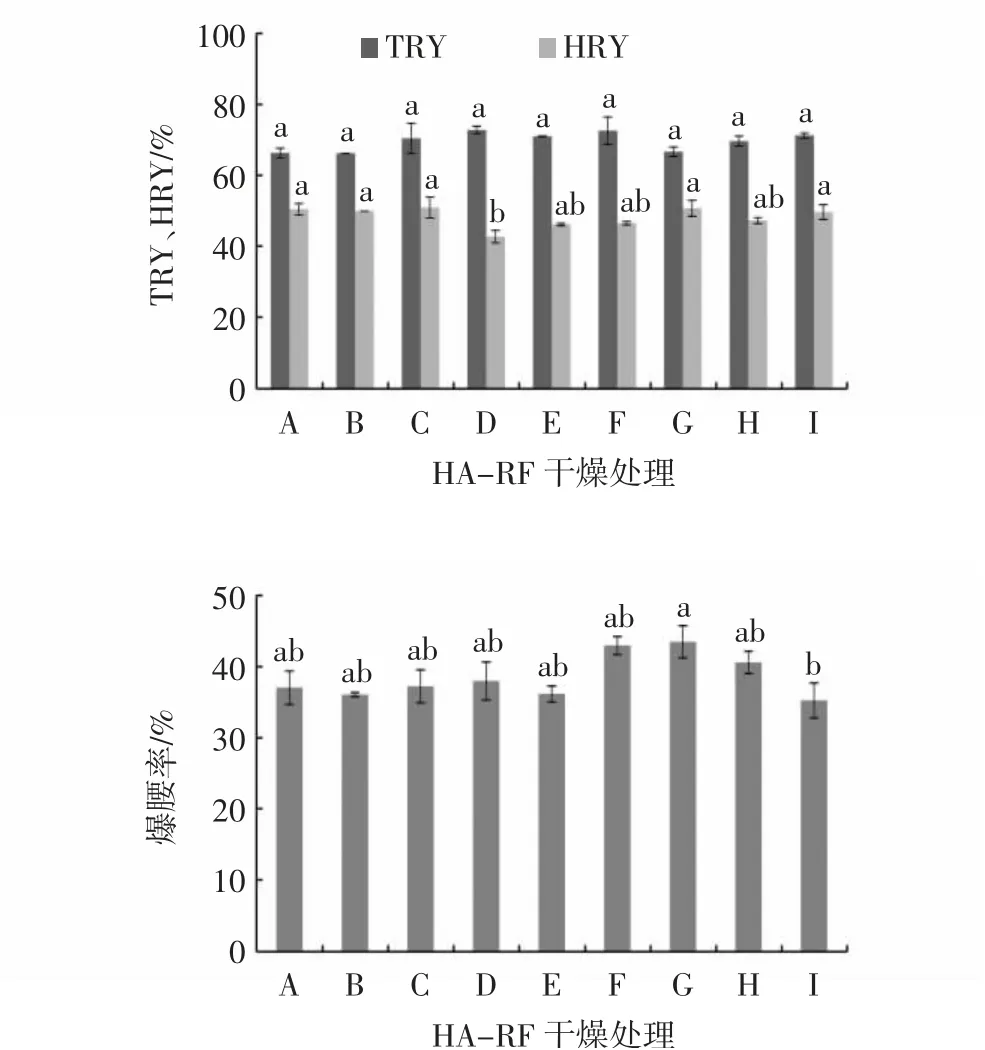

由图3可见,HA-RF干燥前10 min水分损失较快(0.18%/min),之后趋于平缓,后段平均失水速度为0.03%/min;HA干燥过程则相对平稳,平均失水速度为0.04%/min。在HA-RF干燥初期,样品水分迅速蒸发,促进其自身吸收更多射频能量,直到达到最大干燥速率;但由于样品中自由水有限,失水率逐渐降低[20]。HA-RF干燥降低了稻谷干燥时间,相比于HA干燥减少了34.6%。Xie等[10]也报道HA-RF干燥与HA干燥相比,可显著提高玉米干燥速率,缩短干燥时间。此外,HA-RF干燥的单位能耗(622 kW·h/kg)与HA干燥(752 kW·h/kg)相比也更低。Zare等[21]研究表明,新型热风辅助红外辐照干燥比HA干燥稻谷能耗更低,主要是由于新型电磁场加热速率较快,且为整体加热,可明显缩短干燥时间,减少单位能耗。由于本试验中稻谷样品量较少(210 g),能耗仍然较高;但当该技术应用于大规模工业化加工时,能耗会随着稻谷处理量的增加而有所降低[9]。

图3 稻谷干燥过程中的水分变化Fig.3 Changes of rough rice moisture content during drying

2.3 干燥对稻谷品质的影响

2.3.1 理化品质

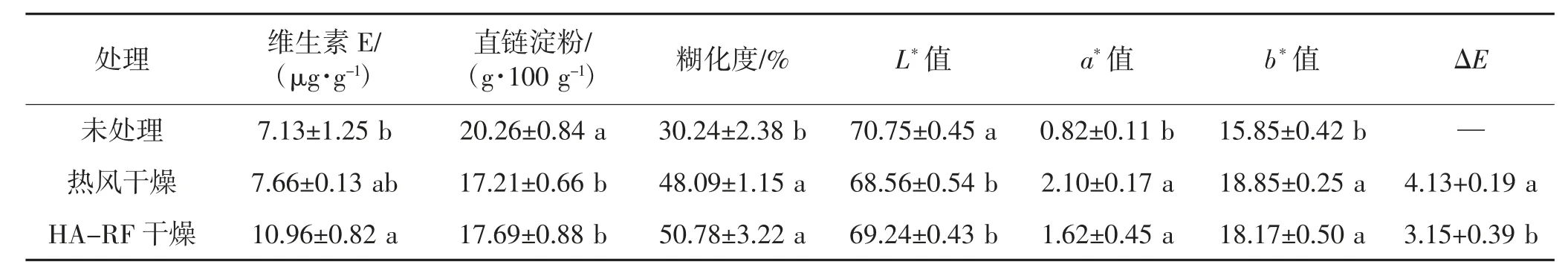

维生素E对热处理较为敏感,在干燥过程中会有所降低,选择合适的干燥方法以减少维生素E损失十分重要[22]。由表2可见,与HA干燥相比,HA-RF干燥后维生素E含量高达10.96 μg/g,这是由于HA-RF干燥时间较短,对维生素E的破坏更小。直链淀粉含量与熟米的结构特性有很强的正相关性[23],HA和HA-RF干燥处理后的精米中直链淀粉含量分别为17.21 g/100 g和17.69 g/100 g,两者没有显著性差异。越低的直链淀粉含量,说明处理温度较高,有一定量的淀粉酶被灭活,阻止支链淀粉脱支成为直链淀粉[24]。干燥后精米样品的糊化程度有明显提高,而HA干燥和HA-RF干燥样品之间糊化度没有显著区别。通常加热时间越长,糊化程度越高[25],但RF快速整体加热的特点也可能导致糊化程度增加[16]。与未处理样品相比,HA-RF干燥和HA干燥后L*值有略微降低,表明白度/亮度有所减小,但两者之间没有显著性差异。而HA-RF和热风干燥后样品的a*值和b*值有所增加,但整体上颜色变化不太明显,且HA-RF干燥相比HA干燥,对样品颜色影响较小。

表2 稻谷经不同干燥处理后精米维生素E、直链淀粉、糊化度和颜色的变化Table 2 Changes of Vitamin E,amylose,degree of gelatinization and color of rough rice by different drying

2.3.2 加工品质

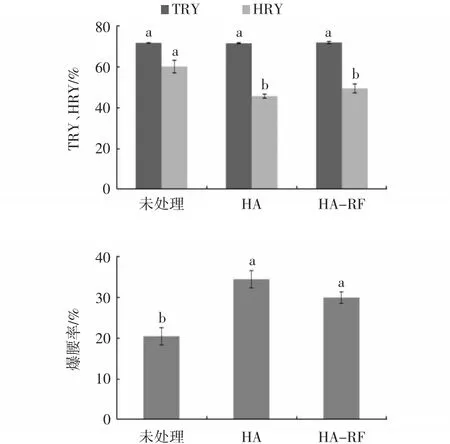

由图4可见,HA-RF和HA干燥均对精米率没有显著影响,使用微波(915 MHz)干燥稻谷也发现了类似的研究结果[26]。而HA-RF和HA干燥显著降低了整精米率(P<0.05),但HA-RF干燥和HA干燥之间没有显著性差异。通常HRY/TRY应该在55%/70%左右[27],但本研究中HRY值偏低,这可能是由于在干燥前的复水阶段,水的流动引起淀粉颗粒膨胀,进而形成内应力,破坏了稻谷强度,最终导致了稻米开裂[28]。HA-RF干燥和HA干燥均会引起爆腰率的显著升高,但与HA干燥相比,HA-RF干燥后稻谷爆腰率较低(30.0%),这与Tohidi等[19]在相同温度下采用固定深床干燥谷物的爆腰率相当(28.0%~37.0%)。

图4 不同干燥处理对稻谷加工品质和爆腰率的影响Fig.4 Influence of different drying treatments on milling quality and fissure rate of rough rice

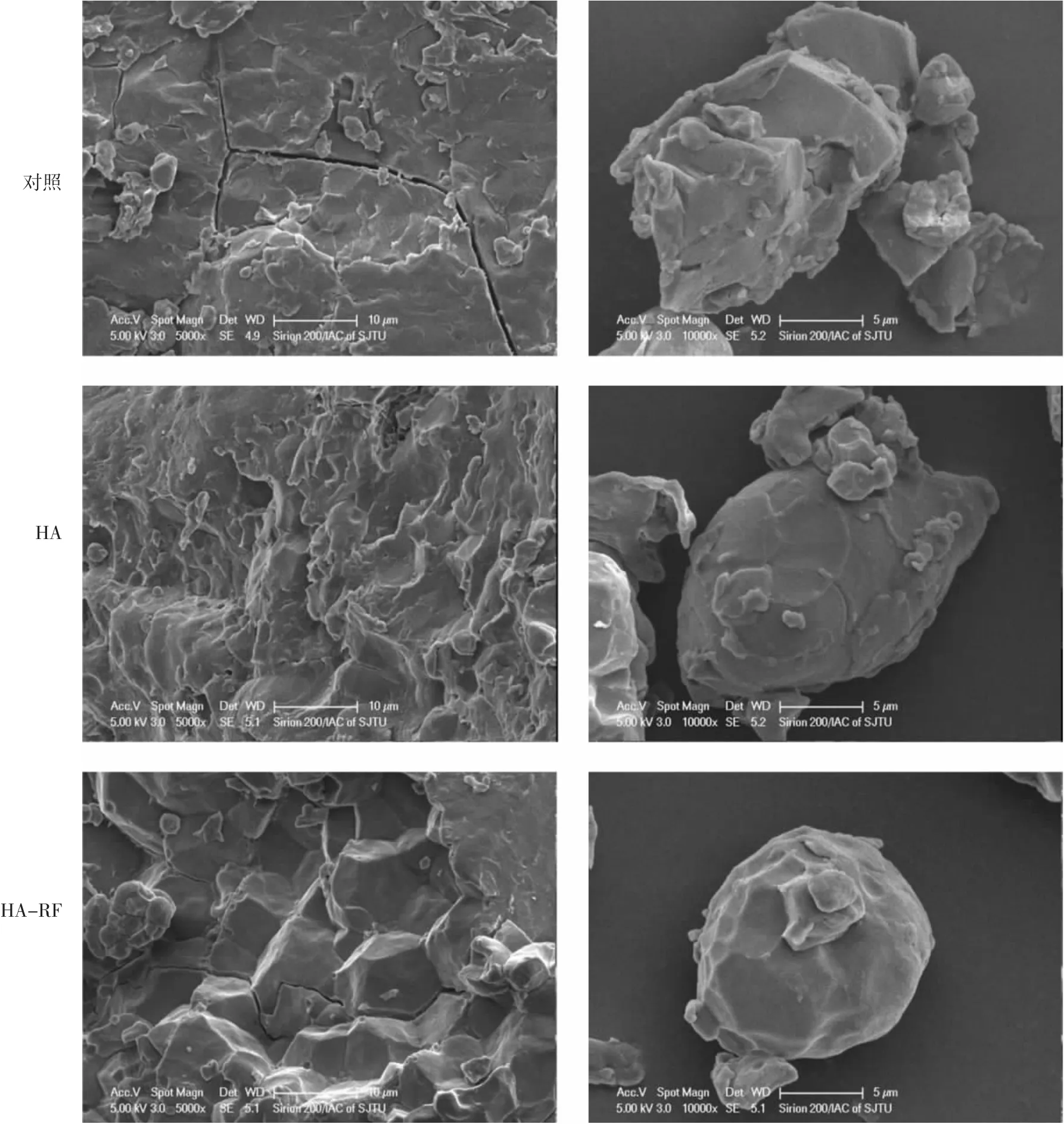

2.3.3 微观结构

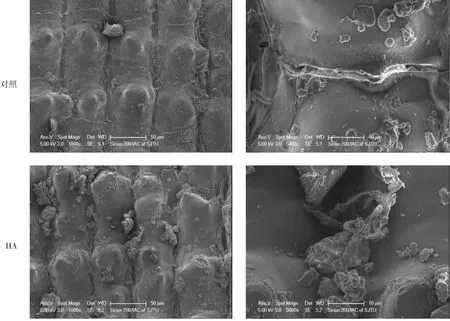

稻谷经HA-RF和HA干燥后进行砻谷、碾米等工序,之后利用扫描电镜分别观测稻壳和米粉的微观结构,以未经HA-RF或HA干燥处理的样品为对照,结果如图5和图6所示。由图5可见,稻壳外侧面加热后,没有发生太大变化,稻壳外毛状体和纵向沟槽仍然有明确轮廓,在较高放大倍数下可以发现一些裂纹。这些裂纹可能是由于表面受热导致,在微波和HA加热大米中也出现类似结果[29]。由此表明,RF加热从胚乳内核产生热量,水分从谷粒由内而外均匀渗出,对稻米微观结构的破坏较小。

图5 不同干燥处理后稻壳的扫描电镜图Fig.5 SEM of rice husk after different drying treatments

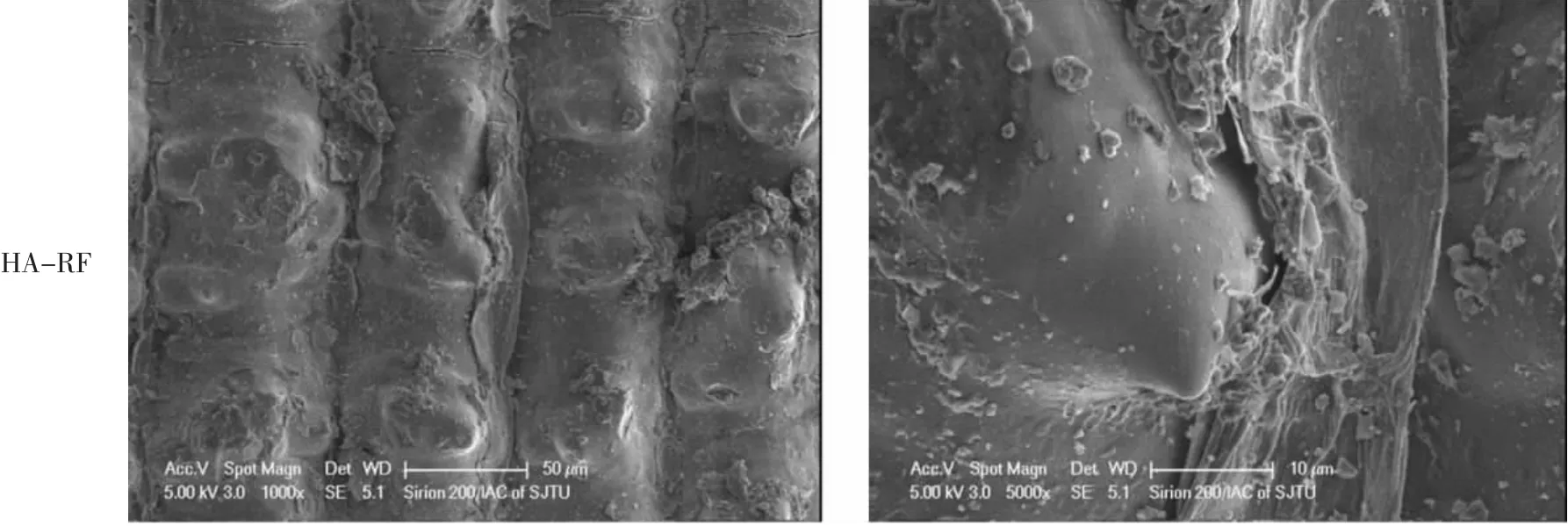

图6 不同干燥处理后米粉的扫描电镜图Fig.6 SEM of rice flour after different drying treatments

由图6可见,未经干燥处理(对照)的米粉表面相对光滑,颗粒形状不规则,而HA干燥后米粉表面不光滑,且颗粒已失去多面体形状,部分部位出现严重裂纹,由于糊化效应,稻米中的淀粉颗粒会从结晶状变为无定形状[30]。Olatunde等[26]也报告了类似的结果,随着微波能量的增加,淀粉颗粒明显消失。在HA-RF干燥的样品中有可见的蛋白质基质和淀粉颗粒,且结构仍然相对完整。Zhang等[31]的研究也表明60℃射频处理不会破坏淀粉结构形态。

3 结论

上述试验结果表明,射频电极板间距为10.0 cm(射频加热速率6.10℃/min),HA-RF干燥温度为60℃时,稻谷干燥效能最佳。HA-RF干燥与HA干燥相比可缩短干燥时间34.6%,单位能耗也更低。另外,与HA干燥相比,HA-RF干燥对稻谷维生素E破坏和颜色变化较小,HA-RF与HA干燥相比对稻谷精米率、整精米率和爆腰率的影响没有显著差异。HA-RF干燥处理对稻米样品蛋白质基质和淀粉颗粒的原有形态影响较小。本研究表明HA-RF比HA干燥更加高效节能,且稻谷品质更好,在稻谷同步干燥杀虫上具有一定的应用前景。