蓄冷板对冷库融霜温度波动影响的模拟及试验研究

2021-10-07刘清江宋瑞亭

郭 凯,刘清江,宋瑞亭

(天津商业大学机械工程学院,天津市制冷技术重点实验室,天津300134)

冷库性能的高低直接影响贮藏食品的品质,而除霜是冷库不可避免的。目前的除霜方式很多,有人工扫霜、盐水冲霜、电加热除霜[1]、热气除霜[2]、液体冷媒除霜[3]、超声波除霜[4-5]、电磁场除霜等,但是在融霜过程中,融霜热会逸散到冷库空间中,造成库温剧烈波动,严重影响贮藏食品的品质。

为解决融霜过程中库温剧烈波动的问题,冯海等[6]采用除霜完成后延时开启冷风机的方法来降低库温波动;董立桥等[7]在利用电热融霜方法时,通过使用回风隔断装置来稳定温度场;杨凤等[8]研究发现,对于连续融霜的冷库,压缩机变频运行可以降低融霜时的温度梯度;王栋等[9]在冷风机风扇侧加装防火布,阻隔融霜热向库内扩散;申江等[10]则在冷风机进出风口处安装保温融霜装置,减少融霜热向冷库的扩散量。

随着人们对贮藏食品品质要求的提高,蓄冷技术在冷藏行业中越来越重要,使用蓄冷板既可以保证食品的质量,又可以节约能源[11]。田津津等[12]研究发现,蓄冷板吸收热量的速度随外界温度的升高而升高。本文使用数值模拟预判蓄冷板对解决连续融霜冷库温度波动较大的问题是否有作用,并通过试验研究了有、无蓄冷板及制冷风机是否结霜情况下的温度场变化,探究蓄冷板对冷库融霜波动的影响。

1 材料与方法

1.1 仪器与设备

连续融霜制冷系统(由三洋C-L228F压缩机组以及并联冷风机组构成),制冷剂(R22),蓄冷板(采用无机盐类相变蓄冷介质,共45块,搭建铁架将蓄冷板均匀3排布置在库顶靠近风扇侧),D20暖风机(风量为2 200 m3/h,风速为4 m/s,加热功率为15 kW),控制柜(控制冷库温度),铜-康铜T型热电偶(温度采集,测温范围为-200~400℃,精度为±1℃),GP10横河无纸记录仪(数据收集,记录周期为1 s),EE23温湿度传感器(湿度采集,湿度测量范围为0~100%RH,精度为±2% RH),ZP-W数字式微压计(冷风机前后压差数据采集),TLC-6Z超声波加湿器(库内湿度的调控,加湿量为6 kg/h,功率为600 kW),热敏风速仪(冷风机风速的测定,量程为0~20 m/s,分辨率为0.01 m/s)。

1.2 方法

1.2.1 冷库融霜过程数值模拟

计算流体力学(CFD)主要应用于模拟预测室内外或设备内的空气或其他工质流体的流动情况,使用ANSYS Fluent软件对带有蓄冷板的冷库融霜过程进行瞬态模拟。同时作如下假设:

(1)蓄冷板内介质温度一致且恒定。

(2)不考虑铜管和蓄冷板壁面的轴向导热。

(3)铜管和蓄冷板外表面与周围空气均匀吸(放)热。

(4)冷风机进出口处的制冷剂参数保持不变。

(5)两台冷风机内部不做任何处理,将翅片侧和风扇侧的整面作为出口和进口边界条件。

(6)拼接的蓄冷板之间的空隙忽略,将其视为一个整体。

(7)冷库内空气采用不可压缩的理想气体。

(8)忽略空库内的热电偶导线、温湿度传感器导线及支撑装置等对气流场的干扰。

(9)不考虑水蒸气的结露等相变情况,假设库内流体始终为气相。

1.2.1.1 模型及边界条件

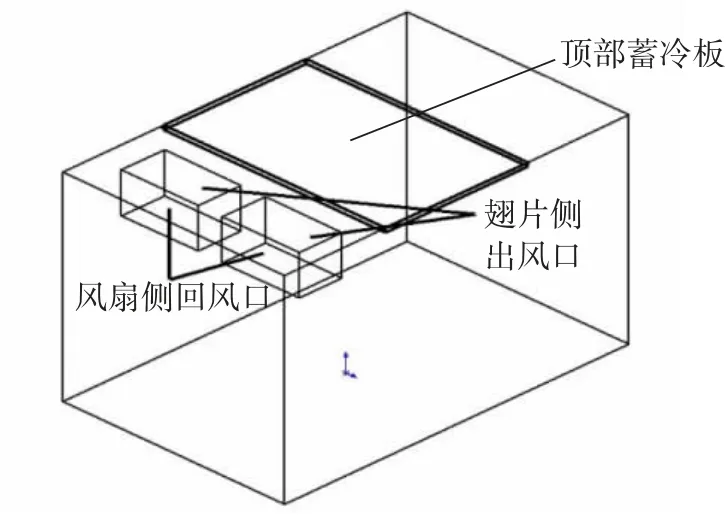

冷库物理模型围护结构采用10 cm厚的聚氨酯隔热层,尺寸为:长×宽×高=280 cm×180 cm×200 cm,两台冷风机的蒸发面积均为7.5 m2,在库顶中线铺设45块蓄冷板,蓄冷板尺寸为:长×宽×高=115 cm×180 cm×3 cm,结构化网格最大尺寸为20 mm,最小正交质量为0.951,最大纵横比为3.040 45,网格质量满足要求,几何空间分布及网格划分如图1所示。

图1 冷库物理模型Fig.1 Cold storage model

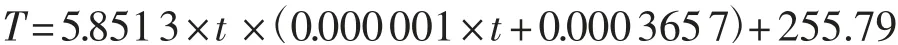

库内空间发生强制对流换热,雷诺数近似为106,故采用SST的k-omega湍流方程及压力基求解器。制冷风机出口流速设为5 m/s,回风口为outflow。由于在融霜过程中,融霜风机风扇侧和翅片侧存在压差,边界条件设为速度口,即风扇侧流速设为0.3 m/s,翅片侧流速设为0.1 m/s。在冷风机出风口和进风口按圆形等距布置热电偶,将试验测试数据用Origin软件进行多项式拟合,得到融霜风机出入口温度随时间变化的关系式:

式中:t为时间,s;T为热力学温度,K。

编写自定义函数(UDF)作为融霜风机出口温度。冷库壁面热流密度设为92.1 W/m2。两个冷风机壁面设为绝热。蓄冷板设为定温-18℃。该模拟采用瞬态计算,由于观察的是融霜过程,故整个流场初始条件设为-18℃。瞬态模拟时间步长设为0.3 s,最大迭代次数设为20次,时间步数设为3 000步。

1.2.1.2 模型模拟结果检验

在模拟的边界条件参数设定中,融霜风机出入口温度数据采集于2号冷风机融霜、1号冷风机制冷且有霜的过程,两台冷风机从开机持续运行至均已结霜的状态后,2号冷风机开始融霜,1号冷风机带霜继续制冷,故在对模拟值的验证中,将2号冷风机融霜,1号冷风机制冷且有霜过程中的相关数据作为测试值。

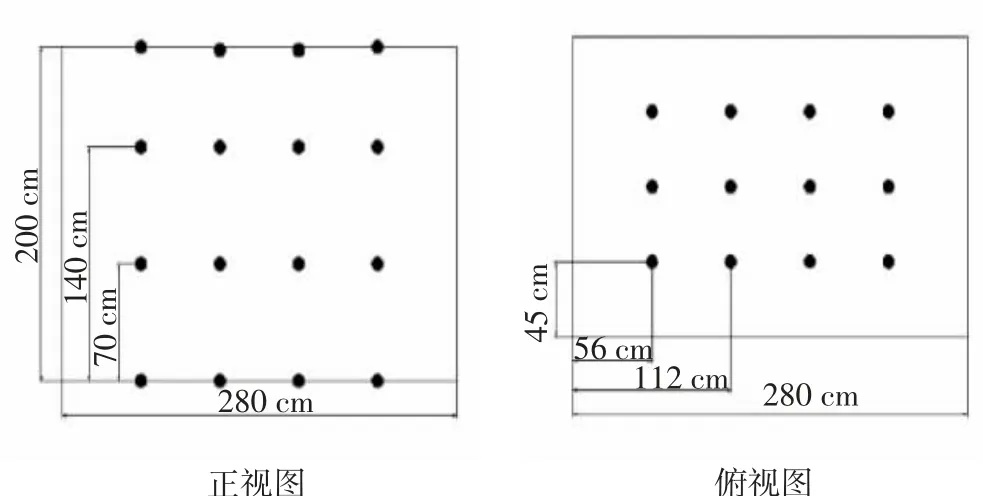

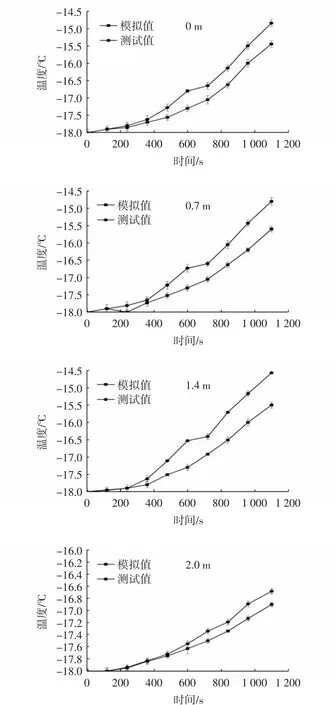

制冷风机和融霜风机的中轴面温度测点及冷库高度为0、0.7、1.4、2.0 m截面的温度测点如图2所示。将冷库不同时刻不同高度截面的12个点的测试温度取平均值作为该截面在该时刻的温度,比较不同时间的温度变化情况,来验证模拟结果的准确性。

图2 冷库温度测点分布Fig.2 Distributions of cold storage temperature measurement points

1.2.2 冷库连续融霜系统研究

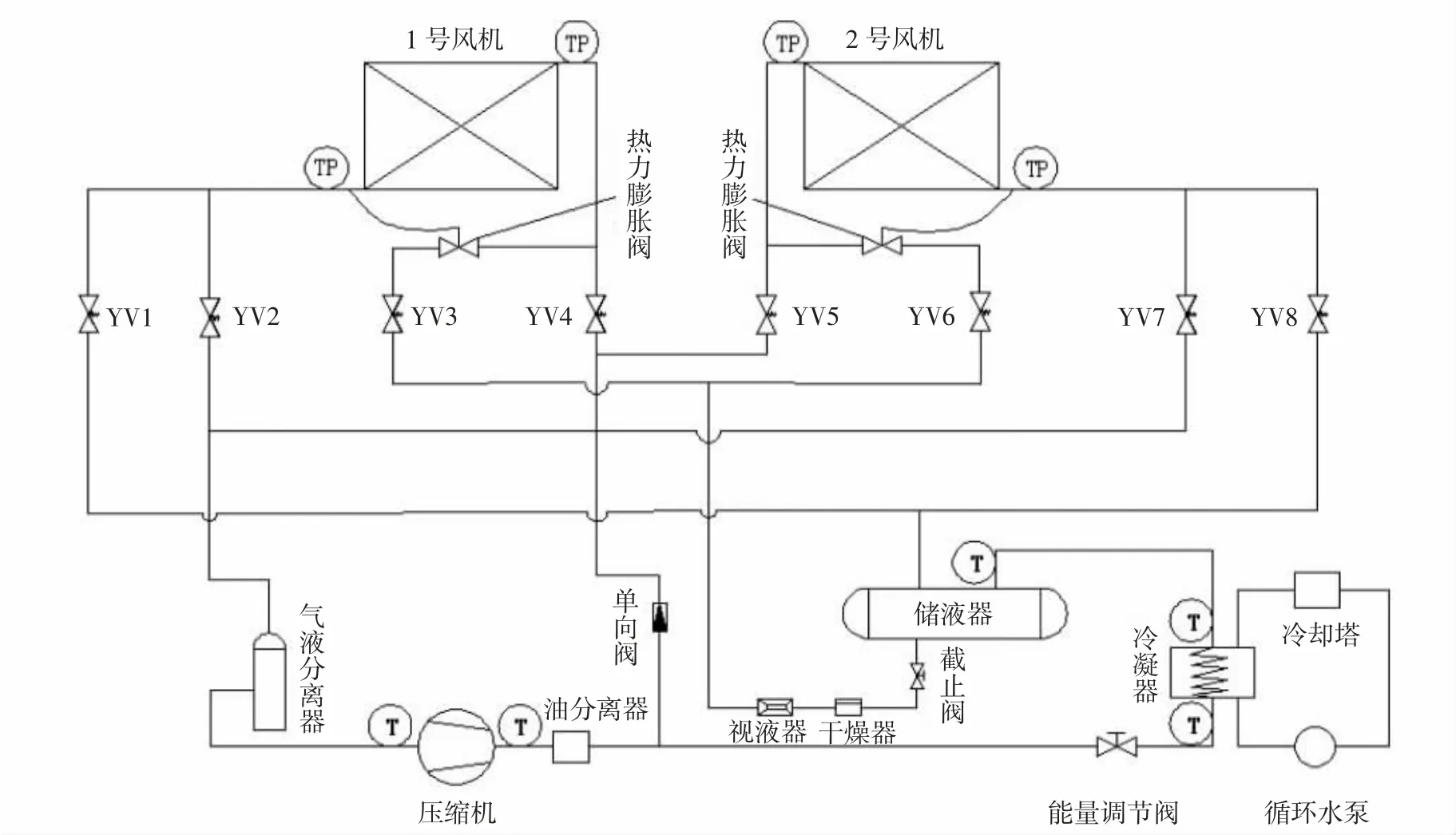

1.2.2.1 系统原理

连续融霜系统原理见图3。1号冷风机制冷、2号冷风机融霜时:电磁阀YV2、YV3、YV5、YV8开启,单向阀开启,能量调节阀需要调整一定的开度,其余阀门关闭,从储液器出来的低温制冷剂液体通过电磁阀YV3,在冷风机处蒸发制冷后出来的制冷剂蒸气通过电磁阀YV2进入压缩机,完成1号冷风机的制冷循环。结霜状态下的2号冷风机停机,压缩机的高温制冷剂蒸气流经电磁阀YV5进入冷风机融霜,冷凝后的液体经电磁阀YV8进入储液器,完成2号冷风机的除霜过程。

图3 连续融霜系统原理图Fig.3 Schematic diagram of continuous defrost system

1号冷风机融霜、2号冷风机制冷时:电磁阀YV1、YV4、YV6、YV7开启,单向阀开启,能量调节阀需要调整一定的开度,其余阀门关闭,从储液器出来的低温制冷剂液体通过电磁阀YV6,在冷风机处蒸发制冷后出来的制冷剂蒸气通过电磁阀YV7进入压缩机,完成2号冷风机的制冷循环。结霜状态下的1号冷风机停机,压缩机的高温制冷剂蒸气流经电磁阀YV4进入冷风机融霜,冷凝后的液体经电磁阀YV1进入储液器,完成1号冷风机的除霜过程。

1.2.2.2系统运行过程

为保证试验数据的可靠性,试验开始前进行冷库漏冷量测定和热电偶的标定。由于本试验研究蓄冷板对连续融霜期间库内温度波动的影响,所以将冷库温度设为(-18±5)℃,湿度为90%±5%。首先对冷库降温,为保证蓄冷板完全冻结,冷库在(-20±0.5)℃下保持5 h后再向库内加湿,将相对湿度控制在90%±5%。

该试验利用空气压差除霜控制法来判断融霜开始时刻,除霜依据由微压差计测量的蒸发器进出口静压差确定,结霜时翅片间霜层厚度增加,空气流通量减小,蒸发器进出口压差增大,霜层厚度与进出口压差存在一定关系。多次试验发现,并联的两台冷风机压差为70 Pa时,会形成大约3 mm厚的霜层,故以此作为融霜开始的信号。融霜开始时,切换阀门,保证1台冷风机继续制冷,另1台进行热气融霜,直到融霜风机风扇侧和翅片侧之间的静压差达到16 Pa左右时停止融霜。将无蓄冷板的冷库融霜试验作为对照。

2 结果与分析

2.1 模型验证

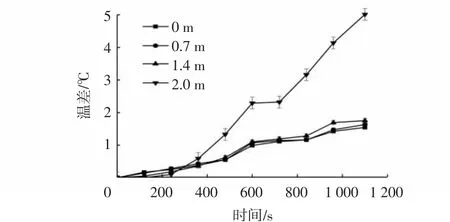

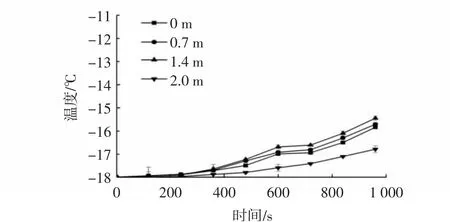

不同高度截面温度的测试值与模拟值对比情况如图4所示。在0 m高度截面,温度平均误差值为0.28℃,误差百分比为1.79%;在0.7 m高度截面,温度平均误差值为0.35℃,误差百分比为2.25%;在1.4 m高度截面,温度平均误差值为0.43℃,误差百分比为2.80%;在2.0 m高度截面,温度平均误差值为0.1℃,误差百分比为0.50%。误差值在允许范围(小于15%)内,证明该模型准确、可靠。

图4 不同高度截面温度的测试值与模拟值对比Fig.4 The measured temperature values at different height sections compared with simulated values

整个融霜过程中模拟值均低于测试值,原因是:(1)为了将蓄冷板固定在库顶,试验过程中采用铁架将蓄冷板顶在顶部,造成一部分蓄冷板与铁架接触,而不是与库内空气直接接触,减少了蓄冷板吸热面积。(2)铁架本身置于库内流场中,不可避免的对流域温度场产生干扰。(3)热电偶、温湿传感器存在精度误差。

在前120 s,0、0.7 m高度截面的温度升高幅度大于1.4、2.0 m高度截面。这是因为高温制冷剂蒸汽放出的热量全部用于融化包裹着铜管的霜层,耗散到库内的融霜热极少,而制冷风机处于送风状态,在冷库上方持续保持制冷效果。在600~800 s之间,0、0.7、1.4 m的高度截面,测试值有一段平缓的温升变化,而模拟值没有,原因为在实际融霜过程中,霜层融化会吸收水的蒸发潜热,融霜热向库内的耗散量减少,导致测试值的温升段变得平缓。

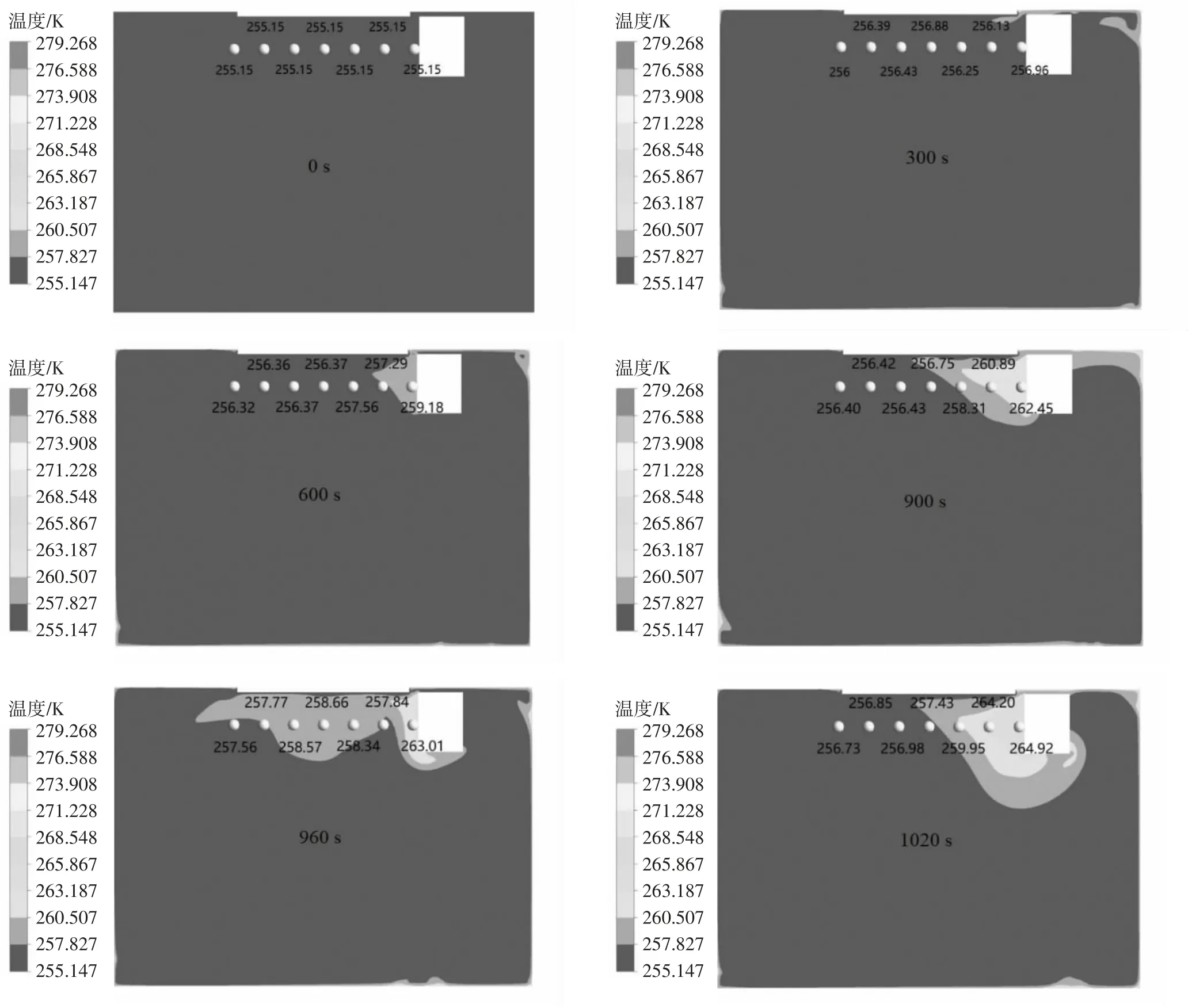

对模拟结果分别选取0、300、600、900、960、1 020 s,观察融霜风机中轴面温度场变化情况,变化过程如图5所示,在融霜初期,温度云图中库温保持-18℃,温度波动极小,这是因为制冷剂高温蒸气放出的热量用来融化附着在管路上的霜层,极少有热量溢出到库内,不会对库温造成波动;随着融霜的持续,在600~900 s时,温度云图中较高温度区域开始扩大,这是因为管路上的霜层融化变薄或部分发生脱落,这时有热量向库内耗散,使库内温度发生一定的波动;融霜后期,即900~960 s和960~1 020 s时,温度云图上较高温度区域迅速扩大,并向冷库下部扩散,大量融霜热耗散到库内,造成库内温度的大幅度波动,这是由于霜层大部分脱落,铜裸露出来,高温制冷剂蒸汽放出的热量大量散失到空气中所致。

图5 模拟融霜温度变化云图Fig.5 Cloud maps of simulated defrost temperature changes

2.2 连续融霜系统研究

2.2.1 2号冷风机融霜、1号冷风机制冷且有霜时冷库温度的波动情况

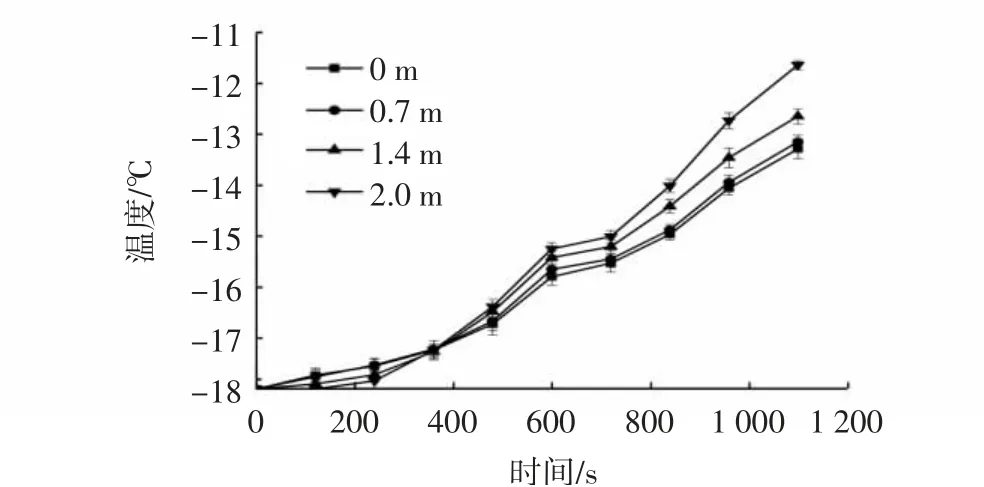

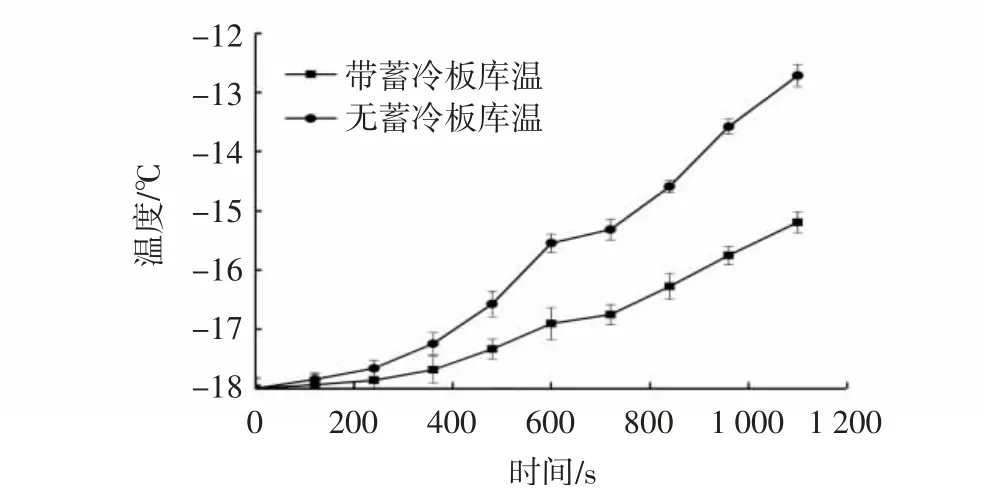

如图6和图7所示,无蓄冷板冷库温度随截面高度的增加而上升,这是因为融霜风机处于库顶,即2.0 m位置处,融霜过程中,库顶最先受到融霜热的影响,库内空间温度随着热量逐渐向下部扩散开始升高。有蓄冷板的冷库温度在4个不同高度截面的温度波动幅度均小于无蓄冷板的冷库。1 020 s时,在0、0.7、1.4、2.0 m高度截面上,无蓄冷板冷库最大温差分别为4.69、4.83、5.33、6.33℃;有蓄冷板冷库最大温差分别为3.15、3.20、3.58、1.32℃。这是因为在融霜期间,蓄冷板吸收来自融霜风机耗散的融霜热,使冷库温度波动幅度降低。有蓄冷板的冷库在2.0 m高度截面处的温度始终低于其他高度截面,这是因为在融霜过程中,无机盐介质的蓄冷板始终处于固液两相状态,且蓄冷板布置在库顶,吸收了大量融霜热,对2.0 m处温度波动产生极大影响,致使该处的温度低于其他高度。

图6 2号冷风机融霜、1号冷风机制冷且有霜时无蓄冷板冷库不同高度截面的平均温度Fig.6 The average temperatures of cold storage without cold storage plate at different heights sections when air cooler 2 defrosted,air cooler 1 refrigerated with frost

图7 2号冷风机融霜、1号冷风机制冷且有霜时有蓄冷板冷库不同高度截面的平均温度Fig.7 The average temperatures of cold storage with cold storage plate at different heights sections when air cooler 2 defrosted,air cooler 1 refrigerated with frost

融霜时蓄冷板对不同高度截面温度波动的抑制程度如图8所示。

图8 2号冷风机融霜、1号冷风机制冷且有霜时无蓄冷板和有蓄冷板冷库不同高度截面的平均温差Fig.8 The average temperature difference of cold storage with or without cold storage plate at different heights sections when air cooler 2 defrosted,air cooler 1 refrigerated with frost

由图8可知,随着融霜的进行,蓄冷板对温度波动的抑制作用越明显,这是因为在融霜前期,大量热量用来融化霜层,只有很少的融霜热耗散到库内,库内空间的温升幅度很小,蓄冷板的蓄冷作用发挥不明显,而在融霜后期,霜层脱落导致铜裸露出来,大量的融霜热耗散到库内,此时蓄冷板吸收融霜热,大幅度抑制了冷库内温度的上升。蓄冷板对0、0.7、1.4 m高度截面的温度波动抑制作用相对不大,其平均温度降低百分比分别为5.07%、5.31%、5.73%,而在2.0 m处,对温度波动的抑制作用十分明显,其平均温度降低百分比为14.04%,这是由于蓄冷板安装在库顶,对库顶的温度产生极大影响,而对下部空间的温度影响能力较弱,这说明蓄冷板的温度调节范围是有限的。有、无蓄冷板的冷库平均温度变化情况如图9所示,在融霜结束时,带蓄冷板的平均库温波动为2.80℃,无蓄冷板的平均库温波动为5.30℃,蓄冷板使融霜时冷库温度波动降低了47.20%,表明蓄冷板可以显著降低连续融霜过程中的冷库温度波动。2.2.2 1号冷风机融霜、2号冷风机制冷且无霜时冷库温度的波动情况

图9 2号冷风机融霜、1号冷风机制冷且有霜时有、无蓄冷板的冷库平均温度Fig.9 The average temperatures of cold storage with or without cold storage plate when air cooler 2 defrosted,air cooler 1 refrigerated with frost

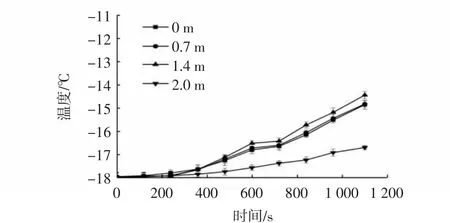

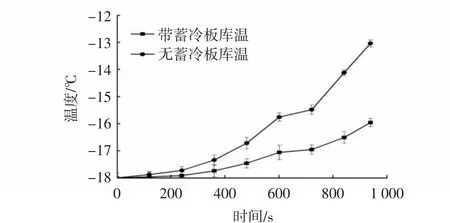

图10 为1号冷风机融霜、2号冷风机制冷且无霜时冷库平均温度变化情况。对于无蓄冷板冷库,融霜结束时温度为-13.03℃,冷库平均温度波动为4.97℃,对于有蓄冷板冷库,融霜结束时温度为-15.96℃,平均温度波动为2.04℃,蓄冷板使冷库温度波动下降了58.95%。制冷风机在无霜状态下,无蓄冷板和有蓄冷板的冷库温度变化趋势与制冷风机有霜状态下的冷库温度变化一致,这表明在制冷风机无霜时,蓄冷板仍然可以抑制冷库融霜时的温度波动。

图10 1号冷风机融霜、2号冷风机制冷且无霜时有、无蓄冷板的冷库平均温度Fig.10 The average temperatures of cold storage with or without cold storage plate when air cooler 1 defrosted,air cooler 2 refrigerated without frost

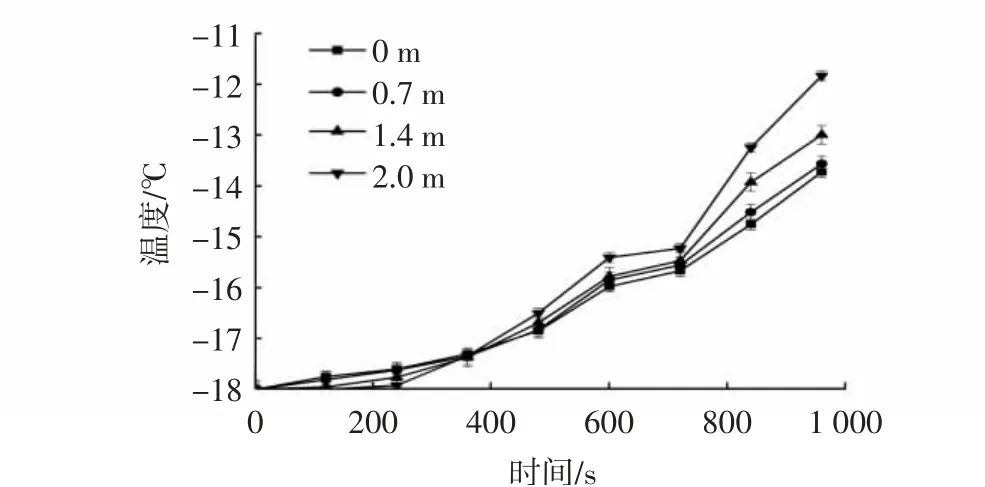

制冷风机无霜情况下,融霜风机融霜过程中有、无蓄冷板冷库温度的变化如图11、12所示。与上述制冷风机无霜时的研究结果相比较,无蓄冷板冷库,制冷风机有霜时,融霜风机完成融霜时间为1 085 s;制冷风机无霜时,融霜风机完成融霜时间为920 s,制冷风机无霜条件下的融霜完成时间比有霜条件下的融霜完成时间缩短了165 s。对于有蓄冷板冷库,制冷风机有霜时,融霜风机完成融霜时间为1 100 s;制冷风机无霜时,融霜风机完成融霜时间为937 s,制冷风机无霜条件下的融霜完成时间比有霜条件下的融霜完成时间缩短了163 s。这是因为冷风机结霜形成热阻,减小了制冷剂与空气的换热系数,降低了换热量,压缩机输气量减少,融霜热减少,延长了融霜过程。对于有蓄冷板的冷库,制冷风机有霜时,在0、0.7、1.4、2.0 m高度截面,融霜结束时的温度分别为-14.85、-14.80、-14.42、-16.68℃;制冷风机无霜时分别为-15.85、-15.72、-15.46、-16.80℃,说明制冷风机结霜对冷库连续融霜时库温波动存在一定的影响。由前文可得,对于无蓄冷板冷库,制冷风机无霜时的冷库平均温度波动为5.30℃,制冷风机有霜时的冷库平均温度波动为4.97℃,制冷风机无霜状态比有霜状态下的库温波动降低了6.23%;对于有蓄冷板冷库,制冷风机无霜时的冷库平均温度波动为2.80℃,制冷风机有霜时的冷库平均温度波动为2.04℃,制冷风机无霜状态比有霜状态下的库温波动降低了27.14%,说明蓄冷板在冷风机无霜的情况下可以发挥更好的效果。

图11 1号冷风机融霜、2号冷风机制冷且无霜时无蓄冷板冷库不同高度截面温度Fig.11 The temperatures of cold storage without cold storage plate at different heights sections when air cooler 1 defrosted,air cooler 2 refrigerated without frost

图12 1号冷风机融霜、2号冷风机制冷且无霜时有蓄冷板冷库不同高度截面温度Fig.12 The temperatures of cold storage with cold storage plate at different heights sections when air cooler 1 defrosted,air cooler 2 refrigerated without frost

3 结论

对采用并联冷风机进行连续融霜的冷库,本试验研究了安装蓄冷板对冷库融霜温度波动的影响,结论如下:

(1)通过试验对冷库不同高度截面温度测试值与模拟值对比得出,在0、0.7、1.4、2.0 m高度截面,测试值与模拟值温度平均误差百分比分别为1.79%、2.25%、2.80%、0.50%,误差在允许范围内,证明该模型准确、可靠。

(2)在制冷风机有霜情况下,融霜风机融霜期间,无蓄冷板冷库平均温度波动为5.30℃,有蓄冷板冷库平均温度波动为2.80℃;在制冷风机无霜情况下,融霜风机融霜期间,无蓄冷板冷库平均温度波动为4.97℃,有蓄冷板冷库平均温度波动为2.04℃,表明蓄冷板对减小冷库融霜时温度波动具有积极的作用。

(3)对于无蓄冷板冷库,融霜风机融霜期间,制冷风机无霜状态比有霜状态下的库温波动降低了6.23%;对于有蓄冷板冷库,融霜风机融霜期间,制冷风机无霜状态比有霜状态下的库温波动降低了27.14%,表明制冷风机在无霜的情况下,冷库温度波动较小。