煤基聚苯胺制掺N碳微纳米管的实验研究

2021-10-04从少领赵捷杨玉飞吴长清贺凡袁华汪晓芹熊善新吴燕周安宁

从少领,赵捷,杨玉飞,3,吴长清,贺凡,袁华,汪晓芹,熊善新,吴燕,周安宁

(1 自然资源部煤炭资源勘查与综合利用重点实验室,陕西西安 710021;2 西安科技大学化学与化工学院,陕西西安 710054;3 神木职业技术学院化工-电力工程系,陕西神木 719300)

引言

我国能源发展的现状是富煤、贫油、少气,煤炭资源对我国的经济发展起着至关重要的作用。目前,我国处于经济转型的关键时期,对煤炭资源的合理开发利用,以及绿色环保等方面的要求较高。因此,以煤为原料制备碳材料,成为煤炭资源高附加值、高效清洁利用的有效途径。

碳纳米管是一种结构特殊的一维碳材料,可以看作是由一层或多层石墨烯片通过卷曲、搭接形成的纳米级无缝管状结构,其内部碳以sp2杂化方式结合[1];具有电导率高、比表面积大、机械稳定性、热稳定性和化学稳定性优异的特点,广泛应用于各种储能器件的电极材料、电极材料的添加剂、电催化剂载体等方面。其制备方法主要有:电弧放电法[2-6],化学气相沉积法[7-9],激光烧蚀法[10]等。化学气相沉积法是在中等温度下(700~1200℃),含碳类化合物受热蒸发后在催化剂的作用下裂解合成碳纳米管的。与其他方法相比,该方法具有反应条件温和,所需设备简单,所得材料纯度较高、产量较大的优点。碳微米管则是由多层石墨烯片经同轴卷曲而形成的微米级无缝管状物。有研究报道[11-12],过渡金属基催化剂对碳纳米管的生长起着决定性作用,铁、镍、钴单质及其化合物的加入不仅有利于碳管的生长,对煤热解也有促进作用。Lee等[13]采用化学气相沉积法,通过在SiO2上沉积Fe 催化膜,控制NH3/C2H2气体的流速,分别得到了掺N 质量分数为0.4%、1.6%和2.4%的竹节状多壁碳纳米管。Qiu等[14]采用二茂铁催化煤气热解,通过化学沉积法成功制得单壁碳纳米管。Awasthi 等[15]以印度烟煤为原料,Fe 粉为催化剂,采用化学气相沉积法制得平均直径为1.7 nm 的单壁碳纳米管。Ren 等[16]通过在玻璃上溅射一层镍膜作催化剂,以乙炔作碳源,通过666℃下的化学气相沉积,获得直径为20~400 nm的碳纳米管。吴霞等[17]以库车煤为原料,以镍粉和硫化亚铁混合物为催化剂,制得产率高达10%以上的碳纳米管。与碳纳米管相比,碳微米管的相关研究报道较少,但它因有更大的管径,而在储能、微电子、微纳反应器、微纳流体和药物输送等领域表现出更大的优势[18-20]。Wang 等[18]在250℃下将二茂铁和六溴苯混合物分解,制得直径为90~2000 nm 的微纳米碳管。Gogotsi 等[19]以聚乙烯或乙二醇为原料,镍粉为催化剂,采用两步水热法制得直径为70 nm~1.3 μm 的微纳米碳管。另有研究报道[21-22],碳纳米管可通过N 元素掺杂引入结构缺陷,提高其表面极性、化学活性、电化学活性和导电性,从而成为高电容储能器件的优良电极材料。同时,掺入的N 也是高活性配位原子,可与金属纳米粒子产生强的界面结合,使掺N碳纳米管成为优良的催化剂载体。

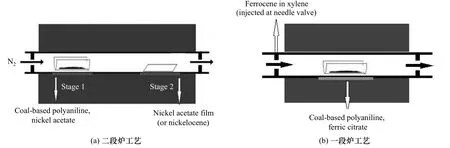

鉴于此,本文拟以原位聚合的华亭长焰煤基聚苯胺为碳氮源,以乙酸镍或柠檬酸铁为碳源热解催化剂,以二茂镍、乙酸镍或二茂铁为碳管生长催化剂,根据催化剂物化性质的不同,分别采用二段炉或一段炉工艺,通过催化热解-化学气相沉积耦合法使煤基聚苯胺热解产生的气态烃和氮杂烃在碳管生长催化剂表面吸附、裂解与沉积,最终制得掺N碳微纳米管。并对掺N 碳微纳米管的微观形貌、石墨化结构及氮的赋存状态,电催化剂载体应用进行研究。

1 实验部分

1.1 主要原料与试剂

华亭长焰煤 粉,200 目(通 常,1 目×1微米=15000),经HF、HCl 先后脱灰处理后,其空气干燥基的固定碳为64.44%,挥发分为31.20%,灰分为0.36%,水分为4.00%;二茂镍、乙酸镍、二茂铁、柠檬酸铁、苯胺、二甲苯、浓盐酸、过硫酸铵、乙醇、乙二醇、硼氢化钠、氯铂酸、氢氧化钠,均为分析纯。

1.2 二茂镍催化剂生长掺N碳微纳米管

采用图1(a)的二段炉工艺,具体为:称取适量按文献[23]自制的煤基聚苯胺置入石英舟中,添加20%(质量)乙酸镍的乙醇溶液,搅拌成糊状,并将石英舟置于二段炉的一段区。接着,将2.5%(质量)二茂镍的二甲苯溶液涂覆于羟基化处理的石英片上,自然晾干后置于二段炉的二段区。控制氮气从一段区流经二段区,流速约为60 ml/min。然后,对二段炉进行程序升温。先将二段区升温至1000℃,接着将一段区升温至600℃并保持90 min,再将一段区升温至1000℃保持3 h。待反应结束后,二段炉自然降至室温。在石英片上刮取黑色粉体,即为掺N 碳微纳米管,命名为NCMNT-1。其中乙酸镍/煤基聚苯胺的质量比为1∶2。所得NCMNT-1 的收率y按式(1)计算:

式中,m1为一段区石英舟中煤基聚苯胺的质量;m2为二段区石英片上二茂镍的质量;m3为二段区石英片上沉积物的总质量;m4为二段区中二茂镍完全裂解并还原成的单质镍的理论质量。

1.3 乙酸镍催化剂生长掺N碳微纳米管

采用图1(a)的二段炉工艺,具体为:一段区仍为1.2 节中同量同比例的乙酸镍/煤基聚苯胺糊状物,二段区为乙酸镍涂片[2.5%(质量)乙酸镍的乙醇溶液涂覆于羟基化处理的石英片上,自然晾干而成]。采用与1.2节相同的步骤制备掺N碳微纳米管,并命名为NCMNT-2。所得NCMNT-2 的收率参照式(2)计算:

式中,m5为二段区乙酸镍质量;m6为二段区乙酸镍完全裂解并还原成的单质镍的理论质量。

1.4 二茂铁催化剂生长掺N碳微纳米管

由于二茂铁在100℃有明显的升华现象,故采用图1(b)的一段炉工艺,具体为:先称取与1.2 节相同量的煤基聚苯胺置于石英舟中,再将适量黄褐色柠檬酸铁热水溶液倒入石英舟内,搅拌至糊状后,置于气氛炉中,并控制氮气流速约为60 ml/min。接着,将炉温升到1000℃后,在气体入口端的针阀处注入12.5 ml 二茂铁的二甲苯溶液(0.08 g/L),注入时间控制在30 min 以内,再继续在1000℃下沉积4.5 h。最终在管壁、堵头上收集黑色沉积物,即为掺N碳微纳米管,命名为NCMNT-3。其中,柠檬酸铁/煤基聚苯胺的质量比为1∶1。所得NCMNT-3 的收率用式(3)计算:

图1 碳管生长装置示意图Fig.1 Schematic diagram of the device for the carbon mico-nanotube growth

式中,m7为二茂铁质量;m8为管壁、堵头上沉积物总质量;m9为二茂铁完全裂解并还原成的单质铁的理论质量。

1.5 掺N碳微纳米管负载Pt催化剂的制备

首先,对所制备的掺N 碳微纳米管粗产品进行酸化处理,以除去其中的金属杂质,并提高碳管的表面活性和分散性。具体步骤如下:将100 mg 的掺N碳微纳米管粗产品添加到200 ml的浓硫酸和浓硝酸的混合液(体积比为3∶1)中,在110℃下回流5 h,然后自然冷却至室温,并用去离子水洗至中性,60℃真空干燥过夜,即得酸化的掺N碳微纳米管。

将80 mg酸化后的掺N碳微纳米管加入到64 ml乙二醇溶液中,超声分散30 min;再加入2.655 ml 的氯铂酸,继续超声分散30 min,并用NaOH 溶液调pH=10。最后加入0.24 g 的NaBH4,120℃下磁力搅拌3 h。待自然冷却至室温,将混合物离心,所得沉淀分别用去离子水、无水乙醇洗涤3 次,60℃真空干燥过夜,即得掺N 碳微纳米管负载20%(质量) Pt 催化剂。

1.6 掺N碳微纳米管的结构与性能表征

在美国FEI 公司的Quanta-600F 场发射扫描电子显微镜、荷兰飞纳公司的Phenom扫描电子显微镜和日本电子公司的JEM-200CX 透射电子显微镜上观察碳管的形貌;在日本岛津DIFFRACTOMETE-600型X 射线仪和英国Renishaw 公司inVia Reflex 型拉曼光谱仪上分析碳管的石墨化程度结构;在英国Kratos 公司生产的AXISULTRA 型X 射线光电子能谱仪上分析碳管中N 元素的化学状态并和含量。参照文献[24]制作Pt/NCMNT/玻碳工作电极,采用同样的三电极体系,在CHI660E 电化学工作站上对Pt/NCMNT 进行甲醇氧化的电催化性能测试,并与Pt/CNT催化剂进行比较。

2 结果与讨论

2.1 碳微纳米管的收率、掺氮量与氮的化学状态分析

实验发现,分别以二茂镍、乙酸镍、二茂铁为碳管生长催化剂,以煤基聚苯胺为碳氮源时,通过催化热解-化学气相沉积耦合法,均可成功制备掺N 碳微纳米管。三种有机金属催化剂所长碳管的收率及掺N 量分析见表1。对比收率发现,二茂铁催化生长的碳管收率最高,为煤基聚苯胺质量的21.2%(质量)。这主要缘于二茂铁有较高的催化活性[25],且其用量较多,约为二茂镍、乙酸镍质量的32 倍。此外,二茂铁溶液中的二甲苯溶剂也是良好的碳源,可为生长更多的碳管提供充足碳源。乙酸镍与二茂镍生长的碳管的收率相当,约为煤基聚苯胺质量的5.8%(质量)。与相关文献比[26-28],三种催化剂制碳管的收率均较高,这一方面缘于煤基聚苯胺是优良的碳氮源,另一方面也缘于三种有机金属催化剂自身也是碳源,而且有机金属催化剂热解后能生成分散性好、催化活性高的纳米级金属粒子,更有助于生长碳管。对比掺N 量可发现,乙酸镍所长碳管的掺N 量最高,这与催化剂选择性吸附极性氮杂烃的能力有关。因为乙酸镍含有强极性的羧基,所以表现出比二茂镍和二茂铁更强的极性,从而有了更强的吸附氮杂烃的能力,进而生长出掺N 量更高的碳微纳米管。此外,通过改变煤基聚苯胺的组成也可以有效调控碳微纳米管的掺N量。

表1 三种有机金属催化剂所长碳微纳米管的掺N量、收率及形态特征Table 1 The N-doping contents,yields and morphological features of carbon micro-nanotubes grown on three organometallic catalysts

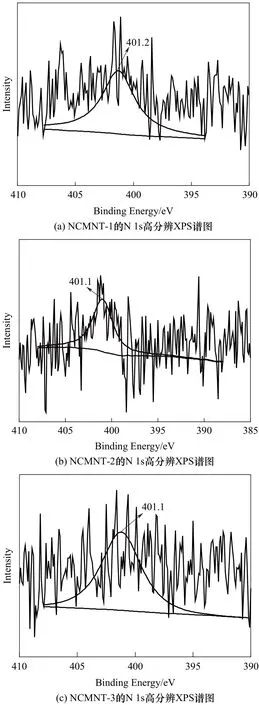

文献报道[29-31],氮在碳材料中的化学状态主要有五种:吡咯型N、吡啶型N、石墨型N、氨基N 和氧化态N。碳材料和氮源的不同,及掺杂条件的差异,导致氮在碳材料中的化学状态也不同。碳管中N的化学状态主要与氮源、掺杂温度有关[32-34]。

本文用XPS 对二茂镍、乙酸镍和二茂铁所长碳管中N 元素的化学状态进行了分析,结果如图2 所示。比较发现,三种碳管中N 1s 轨道电子结合能均位于401.1 eV附近处。文献报道[35-36],该特征结合能峰应归属于石墨烯基面上三个碳原子相连的石墨型N。这说明三种碳微纳米管均被成功掺入氮,且掺入的氮均以石墨型N存在于碳管的石墨片层结构中。碳管中出现这种全石墨型N 掺杂,主要缘于碳管的生长与掺氮是在1000℃的高温下同时进行的,而高温有利于碳管的石墨型N掺杂。通过适量掺入石墨型N,可同时实现碳纳米管导电性和化学活性的提高[31]。

图2 三种NCMNT的N 1s高分辨XPS谱图Fig.2 The N 1s XPS spectra of three NCMNT partiles

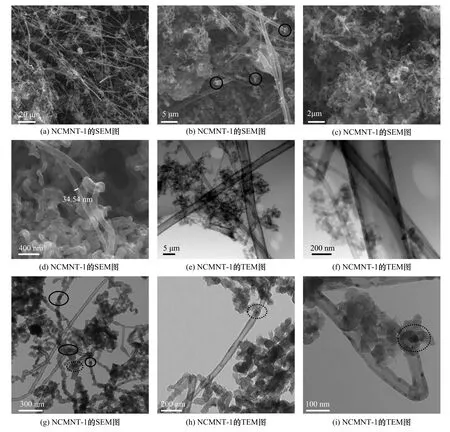

2.2 微观形貌分析

对制备的三种掺N 碳微纳米管进行形貌分析,结果见图3~图5 和表1。图3 为NCMNT-1 的SEM和TEM 图。由图可看出,所得碳微米管(黑线圈出)多为较长的直管,碳纳米管多为较短的弯曲管。通过统计发现,碳管的管径分布在25~400 nm 之间,且主要在25~70 nm 范围内。由图3(a)、(b)、(e)、(f)可知,较粗碳管的管径可达到400 nm,壁厚在30 nm左右;由图3(c)、(d)、(g)~(i)可知,较细碳管的管径主要分布在60 nm左右,壁厚在10 nm左右。故所得碳管均为多壁碳微纳米管。观察发现,在图3(g)~(i)中,碳纳米管或碳纳米球串的一端(虚线圈出)或内部(实线圈出)嵌有纳米微粒。由图6(a)的XRD 分析,可鉴定出被嵌纳米微粒为镍单质。这些碳纳米管的生长形态与文献报道一致[37-38],进一步支持了碳纳米管的三种生长模式:顶部生长、底部生长、顶部-底部联合生长。当碳管在金属微粒的顶部或底部单侧生长时,碳管一端嵌有金属微粒,另一端是不含有金属微粒的封闭端;当碳管在金属颗粒的顶部和底部两侧同时生长时,金属颗粒会被嵌在碳管中部。值得一提的是,在顶部生长和顶部-底部联合生长模式中,金属微粒会随着碳管的生长而迁移。从生长机理的角度看,碳纳米管的“气-液-固”机制较为成熟。不管碳纳米管按何种模式生长,其生长历程[39]均为:在600℃以上的中高温下,首先,气态烃在金属催化剂表面吸附与裂解;接着,裂解产生的碳原子簇在金属催化剂表面层溶解,并向内部扩散;最后,在过饱和的状态下从金属催化剂表面析出管状石墨烯化的碳。经过这种连续不断的“溶解-扩散-析出”过程,最终长出碳纳米管。在碳管的生长过程中,须有持续足量的碳源供应,若碳源供应不足,便会导致碳管生长端合拢现象,或生长出弯曲管、实心球、空心球等各种多缺陷态碳。由于煤热解产生气态烃的量随温度和时间的影响较大,时多时少,持续性不够好,故此法生长的碳纳米管在微观形态方面表现为:少缺陷的直立碳纳米管较少,多缺陷的弯曲碳纳米管、竹节状碳纳米管[图3(h)]较多,并伴生有葫芦串式碳纳米球相连的碳纤维[图3(g)]等。

观察还发现,在图3(e)、(f)中,碳微米管很直,管内无微粒,这说明碳微米管的生长机制不同于碳纳米管。其中,用“气-固”生长机制[20]解释碳微米管的生长过程较为合理。按此机制,本文的煤基碳微米管的形成历程如下:煤基聚苯胺受热分解成的气态烃,吸附在基底表面,经化学气相沉积得到碳原子;碳原子在基底表面扩散、碰撞,并被基体表面吸附,形成晶核;在碳源充足的条件下,晶核不断沿基底平面长大,形成多层石墨烯;多层石墨烯在应变能的作用下发生卷曲,形成碳微米管。实验发现,煤制碳管中总含有一定比例较笔直的碳微米管,这可能缘于煤热解产生的气态烃分子种类多样,易在基底表面自组装吸附,从而可以通过进一步热解形成有序的多层石墨烯结构。

图3 NCMNT-1的SEM图与TEM图Fig.3 SEM and TEM images of NCMNT-1 particles synthesized over nickelocene catalyst

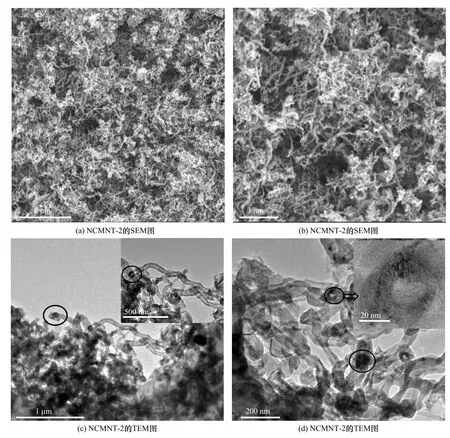

图4 为NCMNT-2 的SEM 与TEM 图。由图可看出,所得碳管尺寸多为纳米级,粗细较均匀,但多以弯曲管形态存在,且有明显团聚。这缘于此碳管的掺N量最高,在碳管管壁上引入了较多的缺陷,产生了较大的晶格畸变。由TEM 图可看出,碳管一端包有纳米微粒(实线圈出),再次证实了碳管的顶部生长或底部生长模式。从图4(d)微区的HRTEM 插图可看出,制得的碳材料有明显的石墨化层片结构特征,层间距为0.35 nm,可鉴定为碳纳米管(002)晶面的层间距。根据微区层片的方向可判断碳管生长的方向,圆弧状石墨层片说明该微区是碳管一端合拢后形成的封口。

图4 NCMNT-2的SEM图与TEM图Fig.4 SEM and TEM images of NCMNT-2 particles synthesized over nickel acetate catalyst

图5为NCMNT-3的SEM与TEM图。与NCMNT-2的形态相似,NCMNT-3也粗细不匀,粗管较长,细管较短。图5(d)为采用Nano Measurer 1.25软件对图5(c)碳管管径分布的统计结果。由图可看出,此法制备的碳微纳米管,其管径分布在23~128 nm 范围,且以35~75 nm 分布为主,壁厚在10 nm 左右,是典型的多壁碳微纳米管。图5(e)~(h)为碳管的TEM图,可看出,碳管中一端封有纳米微粒(已用实线圈出,由图6(e)的XRD可鉴定其为单质铁或碳化铁),再次验证了碳纳米管的顶部生长或底部生长模式。

图5 NCMNT-3的SEM、TEM图和管径分布Fig.5 SEM,TEM images and diameter distribution of NCMNT-3 particles synthesized over ferrocene catalyst

图6 三种催化剂所长碳微纳米管的XRD谱图与Raman谱图Fig.6 XRD patterns and Raman spectra of carbon micro-nanotubes synthesized over three catalysts

2.3 石墨化程度分析

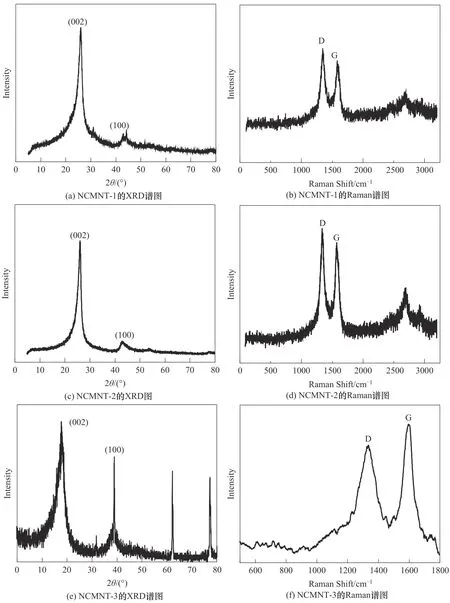

图6为三种催化剂所长碳微纳米管的XRD谱图和Raman谱图。三个XRD 谱图中,均有明显的26°、43°的峰,分别对应于碳纳米管的(002)、(100)晶面的衍射峰,且26°的衍射峰强度较大,峰窄且尖,说明三种碳微纳米管均优先沿着(002)面生长,且石墨化程度都很高,这个特点有利于碳管发挥高电子传导特性。此外,图6(a)中45°附近对应有单质镍的(111)晶面衍射峰,这说明在制备碳管过程中,二茂镍被分解、还原成单质镍。图6(c)中没有明显的单质态镍的(111)面衍射峰,是因为它和碳管的(100)面衍射峰很近,合成了一个宽化的峰。图6(e)在45°和65°附近有强的衍射峰,对应于体心立方结构的α-Fe的特征衍射峰;78°附近的衍射峰对应于Fe2C。这些说明二茂铁在热解过程中发生了分解,转变成了碳化铁或被还原成了铁单质,这都有利于碳管生长。

三种碳微纳米管的Raman 谱图中均有一对明显的D 峰和G 峰。约1590 cm-1处的G 峰是由C 原子sp2杂化的面内伸缩振动产生的,而约1350 cm-1处的D 峰是由C 原子晶体的晶格缺陷与无序结构诱导产生的。ID/IG常用于表示碳材料的石墨化程度或缺陷密度。其值越小,碳材料的石墨化程度越高。经积分计算,图6(b)、(d)、(f)的ID/IG分别 为1.07、1.14 和0.97。这说明,三种催化剂所长碳微纳米管的有序石墨化程度的大小排序为:NCMNT-3 >NCMNT-1 >NCMNT-2。这可能与掺N量有关,NCMNT-2掺N量最高,引入的缺陷最多,因此有更弯曲的外形和更低的石墨化程度。但XRD 分析结果已说明NCMNT-2 的石墨化程度还是较高的,只是略低于另两种碳微纳米管的。同时,高的掺N量,可使碳管具有更高的化学和电化学活性,更易与其他物质产生强的界面结合,适合做金属催化剂载体。

2.4 掺N 碳微纳米管负载铂对甲醇氧化的电催化性能分析

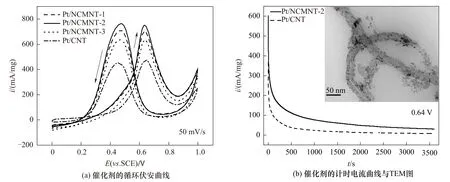

在甲醇燃料电池中,阳极的甲醇氧化(MOR)过程是很关键的电极反应。但它存在反应效率低的问题,故常借助于铂催化剂加速其反应。为了提高催化剂的活性,并降低成本,常将铂以纳米粒子的形态负载在高电导率的碳纳米管表面。本文对所得NCMNT 用作铂催化剂载体进行了初步研究,并与市售碳纳米管(CNT)载体进行了比较,其结果如图7 所示。图7(a)为Pt/NCMNT 和Pt/CNT 催化剂在氮气饱和的0.5 mol/L H2SO4+1.0 mol/L CH3OH 水溶液中的循环伏安曲线。可看出,四种催化剂均展示出了典型的MOR 氧化还原曲线。其中,正扫峰在0.64 V,对应着甲醇的氧化过程;负扫峰在0.45 V,对应着正扫中形成的CO 和其他碳物种的脱除。正扫峰强度是反映催化剂活性的重要指标参数,峰电流密度越高,催化剂催化MOR 的活性越高。Pt/NCMNT-2 催化剂的甲醇氧化峰电流密度最高,为750 mA/mg Pt;而Pt/NCMNT-1、Pt/NCMNT-3和Pt/CNT 催化剂的峰电流密度分别为695、650 和470 mA/mg Pt。这说明相较于Pt/CNT,Pt/NCMNT 均具有更好的MOR 电催化活性;其中Pt/NCMNT-2 因具有最高的掺N 量而表现出最高的MOR 电催化活性。这主要源于适量的石墨型N 掺杂,不仅提高了碳纳米管的导电性,还为金属Pt 在碳纳米管表面负载提供了更多活性配位位点,也为MOR反应提供了更多电化学活性位点。这与文献报道的一致[29]。图7(b)中的TEM 插图也显示Pt 纳米粒子均匀地负载NCMNT-2表面,表现出良好的分散性。

图7(b)的Pt/NCMNT-2 和Pt/CNT 催化剂的计时电流曲线可反映催化剂的稳定性。可看出,与Pt/CNT 相比,Pt/NCMNT-2 的曲线随时间延长下降更缓慢,初始电流密度和末尾电流密度均更高。说明Pt/NCMNT-2 比Pt/CNT 有更高的MOR 催化活性和稳定性,这主要源于适量N掺杂赋予了Pt/NCMNT-2更均匀稳定的催化剂负载和更高的电化学活性。故NCMNT-2是较理想的Pt催化剂载体。

图7 Pt/NCMNT和Pt/CNT催化剂的循环伏安曲线、计时电流曲线与TEM图Fig.7 Cyclic voltammograms curves,chronoamperometry curves and TEM image of Pt/NCMNT and Pt/CNT catalysts

3 结论

本文以华亭煤基聚苯胺为碳氮源,分别以二茂镍、乙酸镍、二茂铁为碳管生长催化剂,采用二段炉或一段炉工艺成功制备出了较高收率、形态多样、较高石墨化程度的掺N 碳微纳米管。NCMNT-3 收率明显高于NCMNT-1 和NCMNT-2 的。NCMNT-1和NCMNT-3 中含长而直的微米管较多,NCMNT-2以短而弯的纳米管居多,且前两者石墨化程度高于后者的。三种碳微纳米管中,掺入的N 均主要以石墨型氮的化学状态存在。其中,NCMNT-2的掺N量最高,为1.17%(质量)。缘于高的石墨化程度和可控的N掺杂,三种NCMNT均表现出优良的催化剂载体性能。其中,Pt/NCMNT-2 有较高的MOR 催化活性和稳定性。