响应面法优化餐饮废水混凝工艺研究

2021-10-04贾艳萍单晓倩宋祥飞佟泽为张健张兰河

贾艳萍,单晓倩,宋祥飞,佟泽为,张健,张兰河

(1 东北电力大学化学工程学院,吉林省吉林市 132012;2 长春工程学院能源动力工程学院,吉林长春 130012)

引言

餐饮废水包含油脂、蛋白质、洗涤剂、淀粉等复杂成分,直接排入水体会影响水环境质量[1-6]。餐饮废水间歇排放,组成不稳定,有机质丰富,对微生物冲击大,不适合直接使用生物法进行处理。混凝技术是一种操作方便、成本低的废水预处理技术[7-13],能够在短时间内高效去除大部分油脂类残渣,降低悬浮物浓度,大大降低后续生物处理单元的有机负荷[14-16]。冯爱辉[17]采用FeCl3混凝剂处理含油废水,在FeCl3投加量90 mg/L、pH 6.5~8.5、沉降时间30 min 的条件下,COD 和油去除率分别达到40%和52%以上。杨艳[18]采用聚合氯化铝(PAC)处理煤制油低浓度含油废水,当PAC 投加量为3.6 mg/L、pH为7.0、沉降时间为30 min、搅拌速度90 r/min 时,煤制油废水COD、浊度及油去除率分别为42.33%、90%及51.04%。Louhichi 等[19]利用硫酸铝作为混凝剂处理植物炼油废水,当初始pH 为8.86、硫酸铝投加量为87.23 mg/L 时,植物炼油废水COD 和浊度去除率分别为90%和100%。Painmanakul 等[20]采用混凝工艺处理阴离子表面活性剂含油废水,在pH 8~10 的条件下,当明矾投加量为1400 mg/L 时,COD 去除率为99%。以上研究集中讨论了混凝工艺对有机物去除率的影响,但是关于混凝处理实际餐饮废水前后污染物成分的变化和复杂有机物体系混凝机理的研究尚少。

响应面法与单因素和正交实验相比,能准确反映实验条件与实验结果之间的关系,并反映不同影响因素之间的相互作用[21-24]。本研究中,初始pH、FeCl3投加量、搅拌时间和沉降时间被用作构建响应面模型的变量,优化混凝工艺条件。采用SEM、EDS 及XRD 分析反应前后絮体结构的变化,并通过三维荧光光谱分析餐饮废水经混凝工艺处理前后的有机污染物组成变化,推测餐饮废水有机物的降解机理,为控制污染物排放提供科学依据。

1 实验材料与方法

1.1 实验试剂

FeCl3,分析纯,沈阳华东试剂厂生产;四氯化碳,分析纯,福晨(天津)化学试剂有限公司生产;硅酸镁吸附剂(粒径150~250 μm),天津傲然精细化工研究所;用于分析COD、总氮(TN)、总磷(TP)和浊度的试剂,兰州连华环保科技有限公司生产。

1.2 分析项目及检测方法

采用pH 计(pHSJ-3F 型,上海仪电科学仪器有限公司)测定pH;采用紫外可见智能型多参数水质分析仪(LH-3BA 型,兰州连华环保科技有限公司)测定COD、TN、TP 及浊度;采用激光粒径测定仪(LFC101,Ambivalue)测定颗粒大小。

FeCl3处理餐饮废水后产生的絮体在真空干燥箱内低温(<60℃)连续烘干8 h,取出后磨细,采用XRD(Rigaku D/max2200PCX,日本岛津)进行连续扫描,扫描条件:射线源为CuKα射线,波长为1.5406 Å(1Å=0.1 nm),靶电流为40 mA,靶电压为40 kV,扫描范围为10°~80°,扫描速度8(°)/min。采用场发射环境扫描电子显微镜(XL-30 ESEM FEG 型,美国FEI公司)对其微观形貌进行观察。采用三维荧光光谱仪(RF-5301PC 型,日本岛津)分析餐饮废水处理前后的荧光物质结构及官能团变化,设定条件:光源为氙灯,激发光波长(Ex)及发射光波长(Em)范围均为200~600 nm,狭缝宽度为5 nm,扫描速度为6000 nm/min,扫描间隔Ex和Em均为5 nm,光谱带宽Ex和Em均为3 nm。

1.3 响应面实验设计

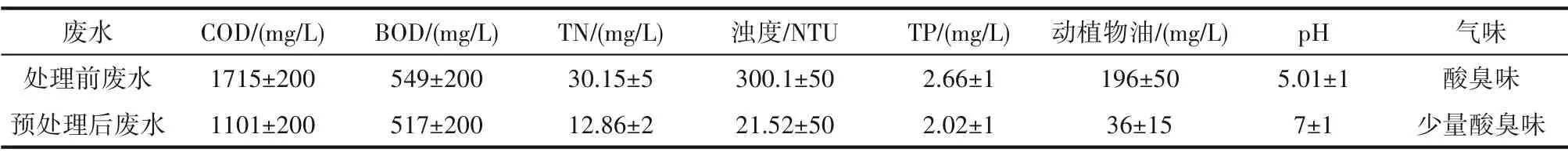

实际餐饮废水取自大学食堂,其水质指标见表1,废水可生化性评价指标如表2 所示[25]。餐饮废水共6 个试样,分别取300 ml 餐饮废水置于500 ml烧杯中,在室温(25~28℃)条件下分别调节初始pH、FeCl3投加量、搅拌时间和沉降时间,并以COD 去除率作为评价指标,采用响应面法确定最佳工艺条件。在Design-Exper 的Central-Composite 模型中设计4因素3水平实验,结果如表3所示。

表1 餐饮废水水质指标Table 1 The quality index of catering wastewater

表2 废水可生化性评价指标Table 2 Evaluation index of wastewater biodegradability

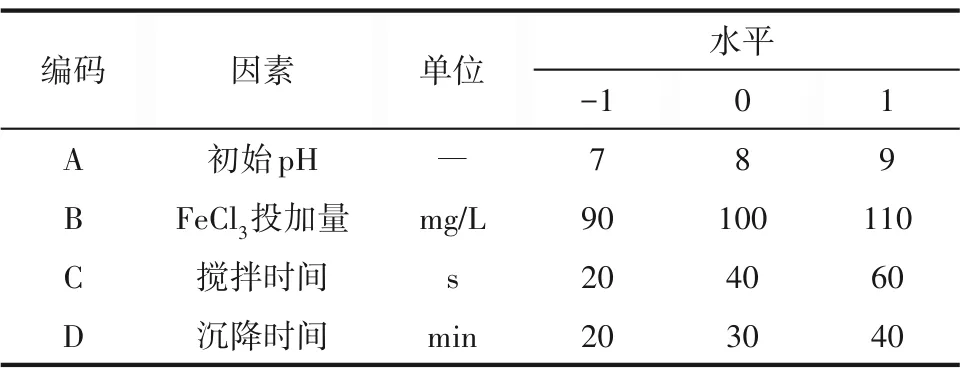

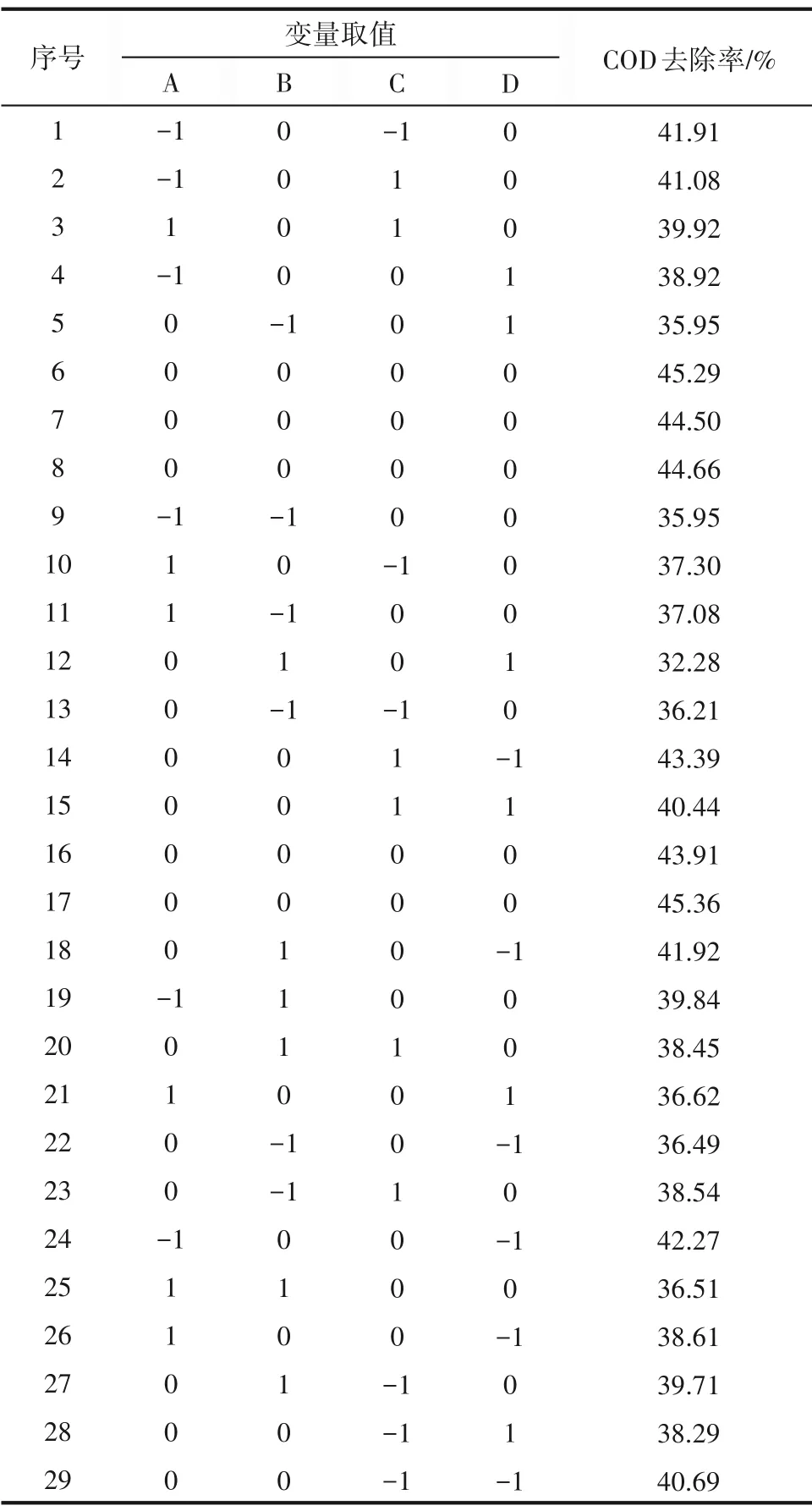

表3 响应面实验因素及水平设计Table 3 The experimental factor and level design for response surface

2 实验结果与分析

2.1 响应面法

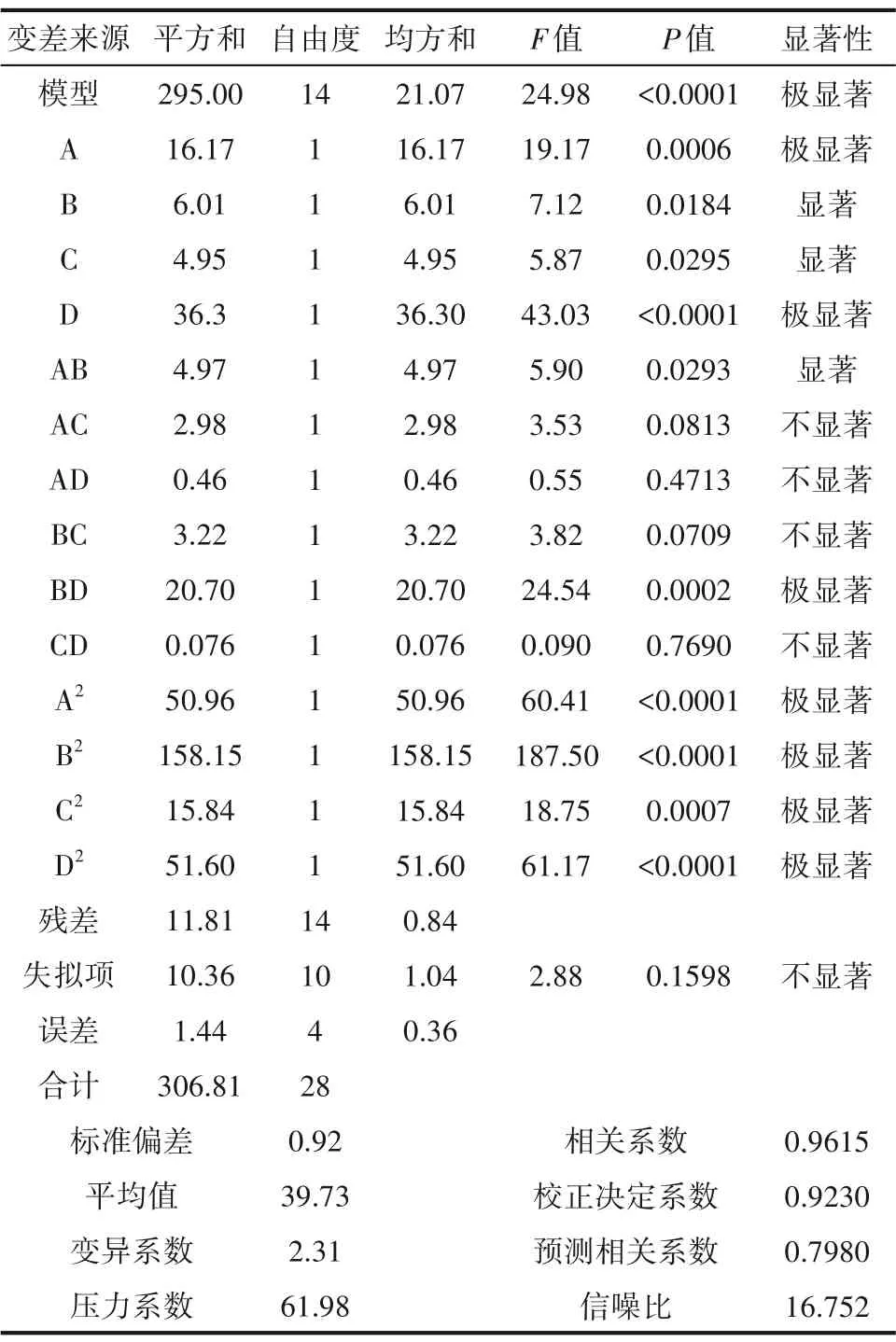

2.1.1 响应面实验设计结果 采用Box-Behnken 设计29 个实验点,根据表3 各组实验参数进行混凝实验,结果如表4 所示。以第6、第7、第8、第16 和第17号5组实验为零点(中心)实验(零点实验是为了降低计算实验随机误差),其余24 组为分析因子实验。实验结果进行方差分析和显著性检验,结果如表5所示。本模型显著性检验F值=24.98、P值<0.0001。本模型失拟项值0.1598(>0.05),模型和实测数据之间相差不大,可采用回归方程进行分析。变异系数可以反映实验的可信度和精确度,实验所得变异系数为2.31<10,表明模型具有较高的可信度和精确度。信噪比可以反映模型的精密度[26],本实验信噪比为16.752>4,这说明该模型预测精确性较高。初始pH、FeCl3投加量、搅拌时间及沉降时间对COD 去除率有显著影响,根据F检验可知,影响程度排序为:沉降时间>初始pH>FeCl3投加量>搅拌时间。

表4 响应面实验组次设计及实验结果Table 4 Experiment design and experimental results of response surface test group

表5 COD去除率(响应值Y)模型方差分析Table 5 Variance analysis of COD removal efficiency(response value Y)model

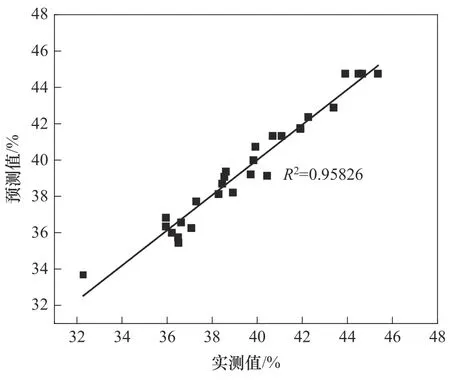

2.1.2 二次回归模型的建立 实测值与预测值之间COD去除率的对比如图1所示。该模型的预测值与实际值线性拟合相关系数为0.95826,这表明可以使用二次回归模型来预测COD 去除率的变化。回归模型的实测值及预测值的残差正态概率基本分布于直线附近,说明实验值及预测值之间相差较小。根据响应面模型分析实验,COD 去除率的二次响应面方程为式(1):

图1 实测值与预测值的对比Fig.1 Comparison of measured value and predicted value

式中,Y为COD 去除率;A 为初始pH;B 为FeCl3投加量;C为搅拌时间;D为沉降时间。

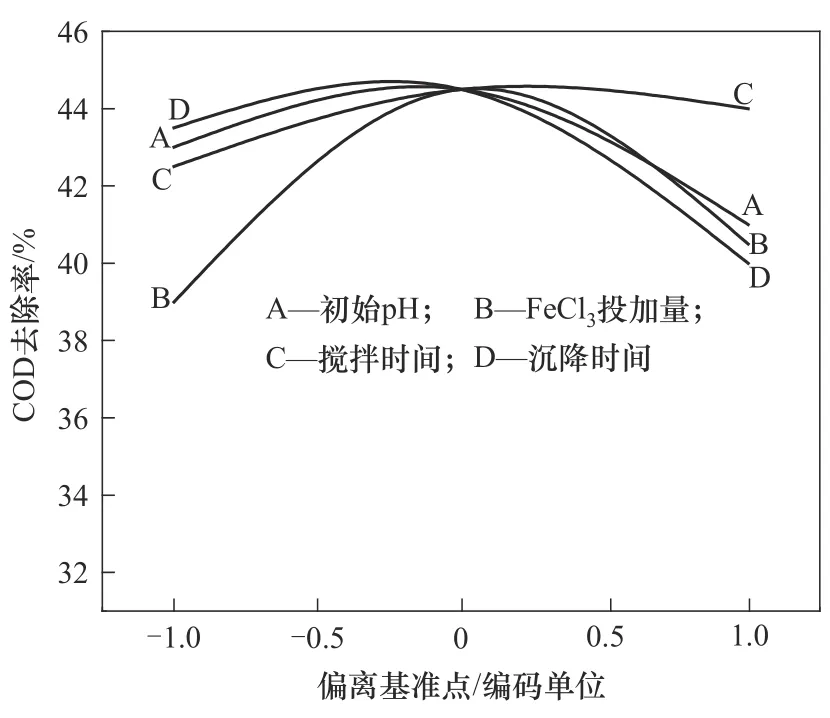

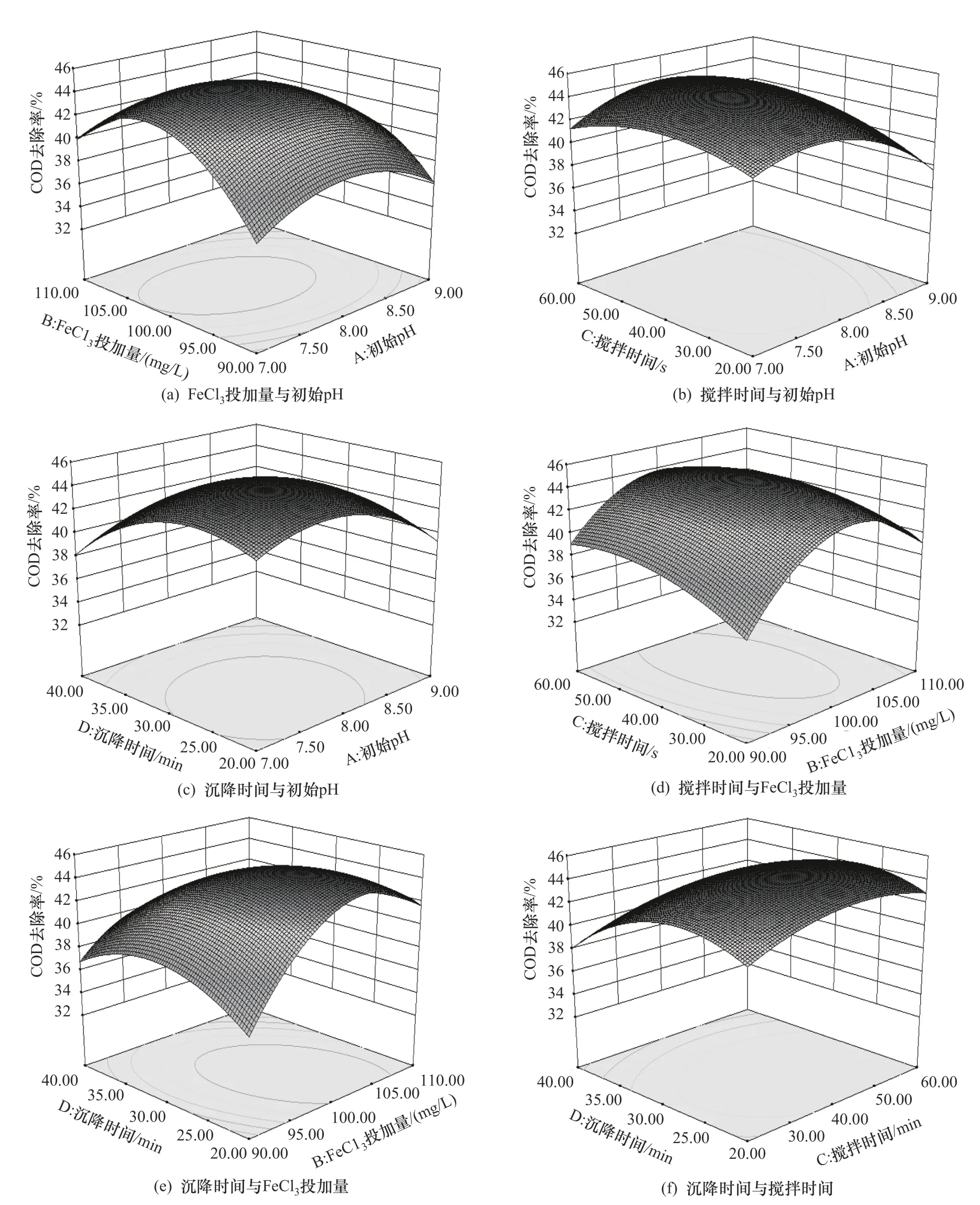

2.1.3 因素相互作用 由图2 可知,摄动图中各影响因子均为负影响,随着自变量的增加,响应值减小,自变量和响应值呈负相关。初始pH(A)、FeCl3投加量(B)、搅拌时间(C)及沉降时间(D)的一次项系数分别为-1.16、0.71、0.64 及-1.74,影响因素作用大小排序:沉降时间>初始pH>FeCl3投加量>搅拌时间。考虑各因素及其交互作用对COD 的影响,由图3 可知,等高线图可以直观地反映出2 个变量之间的交互作用显著程度,等高线为圆则两因素交互作用不明显,椭圆则交互作用显著[27]。其中BD 的交互作用极显著,AB 的交互作用显著,AC、AD、BC、CD 的交互作用不显著。以上分析结果与方差分析结果相一致,其中双因子交互作用由强到弱依次是BD>AB>BC>AC>AD>CD。

图2 COD去除率摄动图Fig.2 Perturbation graph of COD removal rate

根据二次回归模型得到响应面三维图,分析了初始pH、FeCl3投加量、搅拌时间及沉降时间等因素对COD去除率的影响,结果如图3所示。

图3 不同因素对COD去除率影响的响应面三维图Fig.3 Three-dimensional graph of the response surface on the effect of different factors on removal efficiency of COD

在初始pH 为7.75、FeCl3投加量为101.84 mg/L、搅拌时间为42.05 s 及沉降时间为25.99 min 的条件下,预测COD 去除率为45.34%,实际COD 去除率为45.36%(与预测值相差0.02%<2%)。因此,该数学模型在混凝工艺条件的优化和COD 去除率的预测方面具有很高的可靠性。

2.2 絮体表面特征

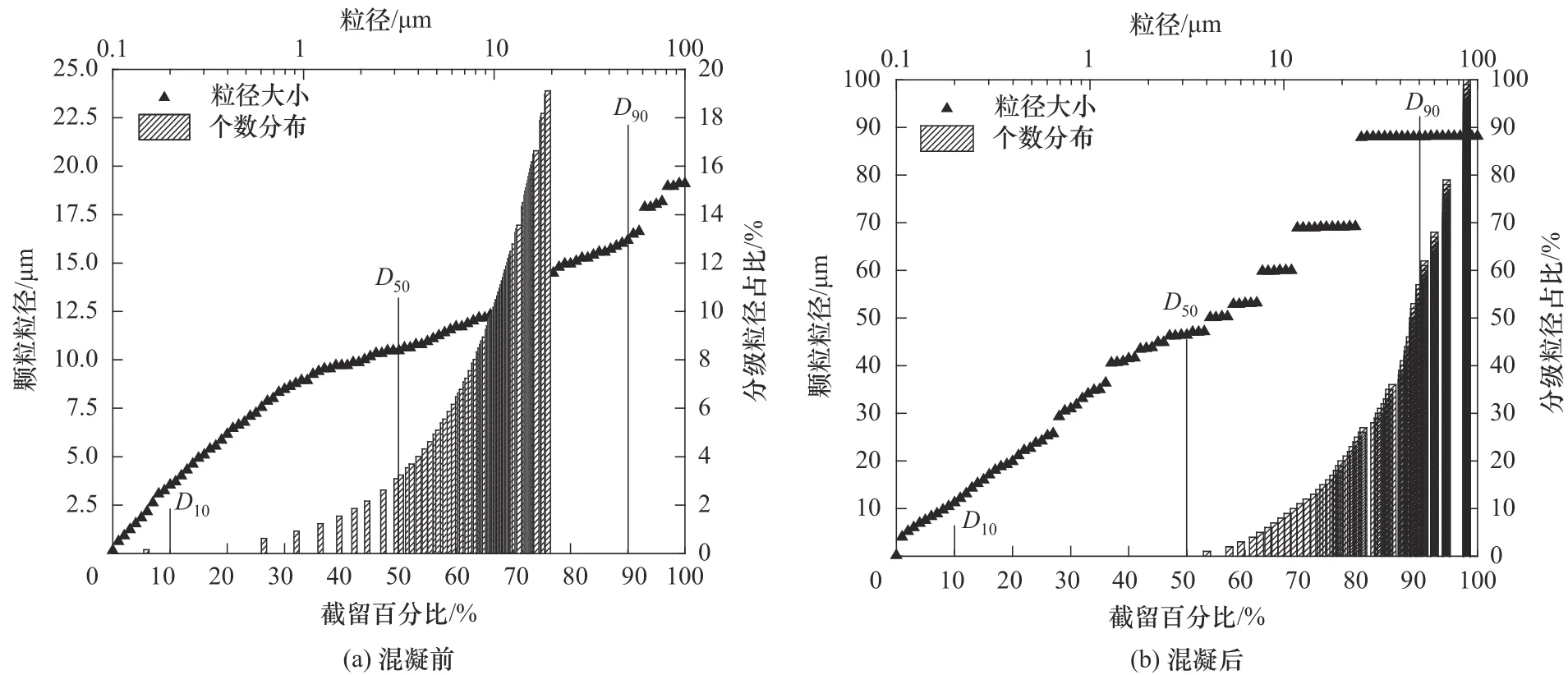

2.2.1 混凝前后废水的悬浮颗粒粒度分布 混凝前后废水中的颗粒粒径分布如图4所示。

由图4(a)可知,混凝前废水的悬浮颗粒物粒径主要分布在6~15 μm 之间,其中D10为3.54 μm,D50(平均粒径)为10.48 μm,D90为16.18 μm,在0.15~6、6~11、11~15 及15~20 μm 的粒径占比分别为19%、36%、25%及20%。由图4(b)可知,混凝后废水的颗 粒粒径主要分布在10~70 μm 之间,其中D10为11.26 μm,D50(平均粒径)为46.41 μm,D90为88.04 μm,在0.15~10、10~31、31~70 及70~89 μm 的粒径占比分别为8%、23%、49%及20%。原水浊度主要由6~15 μm 之间的细微悬浮颗粒物引起,以细微悬浮物形态存在的废水适合采用混凝沉淀法进行预处理。混凝后的颗粒物粒径增大,可能是因为Fe3+有较高的正电荷和较大的电荷半径,易发生水解,水解平衡反应如式(2)所示[28]。

图4 混凝前后废水悬浮颗粒粒径分布Fig.4 Distribution of particle size in raw water and wastewater after coagulation

水解反应进行的同时发生聚合反应,如式(3)所示。

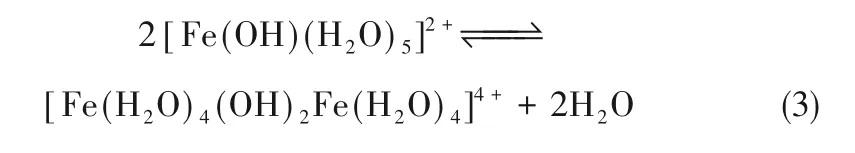

通过这些水解反应,形成水合络合物、带正电荷的水合单核离子及多核络合物,吸附水中带负电荷的离子,胶体颗粒表面电荷被部分或全部中和,胶体的稳定性被破坏并相互碰撞,从而结合成大颗粒。这说明该工艺对餐饮废水中小粒径颗粒物的去除效果较好,使细小颗粒被凝聚成较大颗粒而被沉降去除,混凝效果增强。混凝剂的水解产物和有机物的相互作用机理如图5所示。

图5 混凝剂水解产物与有机物质相互作用Fig.5 Interaction between coagulant hydrolysate and organic matters

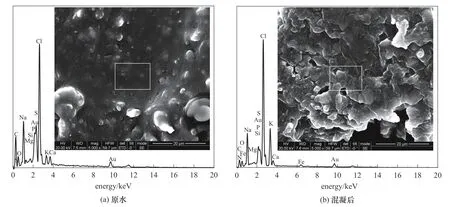

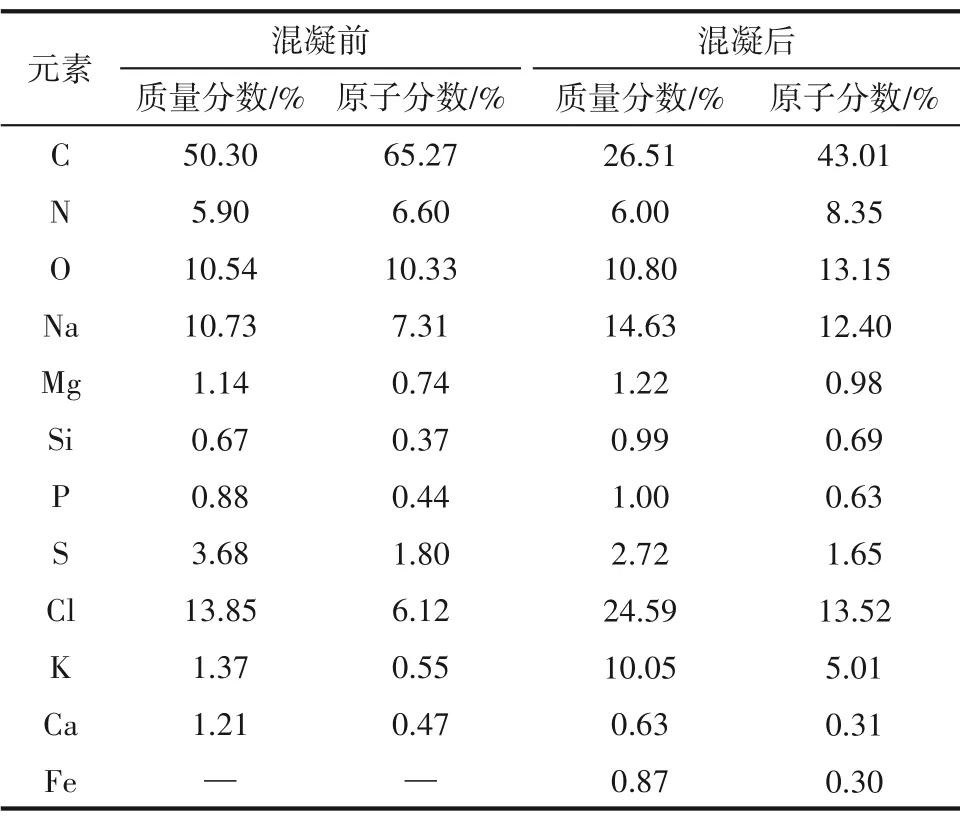

2.2.2 SEM 和EDS 分析 采用SEM 和EDS 分析混凝前后的悬浮物表面形貌及元素组成,如图6所示。混凝前原水的悬浮物表面相对平整,空隙少,呈块状,有少许凸起。混凝后的沉淀物颗粒表面粗糙,有许多孔状结构,絮体之间连接疏松,有明显的空间网状结构。这是由于FeCl3水解形成带电荷的絮体(由链状高分子及其吸附的污染物组成)粒径大,絮体连接疏松,呈网状结构。这有利于对悬浮杂质进行吸附架桥,易于网捕水中的胶体和细小悬浮颗粒物,增强混凝效果。

由图6(a)可知,混凝前原水的絮体主要含有C、Cl、Na、O、N、P 等元素;加入FeCl3混凝剂后[图6(b)],出现Fe 元素。由表6 可知,混凝后的絮体含有Na、Cl、O、P、N、Mg、Si、K 元素,质量分数高于原水,可能由于Fe3+在发生水解形成网状沉淀时,溶于废水中的Na、Cl、O、P、N、Mg、Si、K 等元素包裹于沉淀物中通过沉淀作用被去除[29],使其从游离态转化为固态,导致这些元素在絮凝沉淀物表面的含量增加,从而降低了在溶液中的含量,这说明混凝工艺对含有这些元素的污染物去除效果较好。混凝后絮体的C元素的质量分数低于混凝前,是由于其他元素的含量增加导致C元素所占比重变小。

图6 原水与混凝后固体的SEM-EDS图Fig.6 SEM-EDS image of raw water and solid after coagulation

表6 混凝前后沉淀固体表面元素分析Table 6 Analysis of surface elements of precipitated solid before and after coagulation

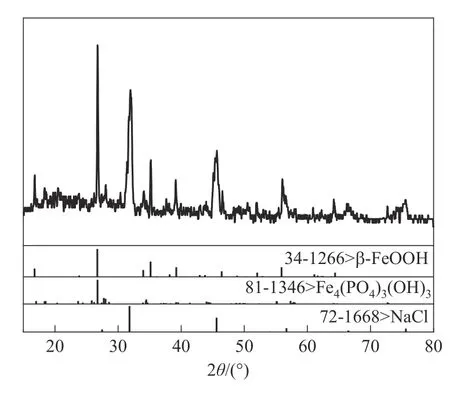

2.2.3 XRD分析 采用XRD分析混凝后的沉淀物,如图7所示。混凝后絮体的衍射峰与PDF标准卡片对比可知,絮体不存在FeCl3衍射峰,主要包括NaCl、FeOOH、Fe4(PO4)3(OH)3等衍射峰。NaCl 的存在是因为餐饮废水中大量的盐分被Fe3+水解产生的多种带电聚合物吸附沉淀下来。根据文献报道[30],β-FeOOH 的存在是由于Cl-与水合铁离子表面之间特殊相互作用引起的,当FeCl3溶于水时,氯配体被取代形成六水合络离子[Fe(H2O)6]3+,[Fe(H2O)6]3+与铁离子结合较强的羟基取代了它与铁离子结合较弱的水合离子,发生羟化缔合反应,并通过羟基间羟桥配位聚合作用或氧桥合作用形成水解聚合物[30],这些聚合物绝大多数是缩合成的八面体Fe(O,O,H2O)6配合物,如式(4)所示。这些八面体配合物再经脱水生成β-FeOOH,如式(5)所示。

图7 混凝后固体的XRD谱图Fig.7 XRD pattern of solid after coagulation

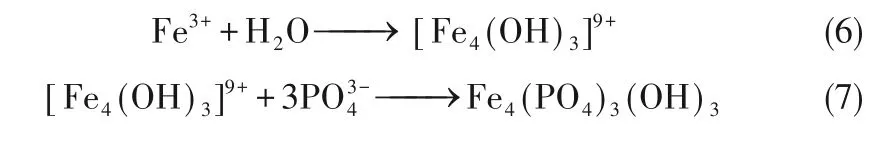

Fe4(PO4)3(OH)3的存在,是因为Fe3+与H2O 水解产生[Fe4(OH)3]9+羟基络合物,具有较强的絮凝作用,可通过吸附架桥、吸附电中和、网捕卷扫作用吸附大量磷酸盐[31]。该过程的反应如式(6)、式(7)所示[32]。

2.3 废水成分分析

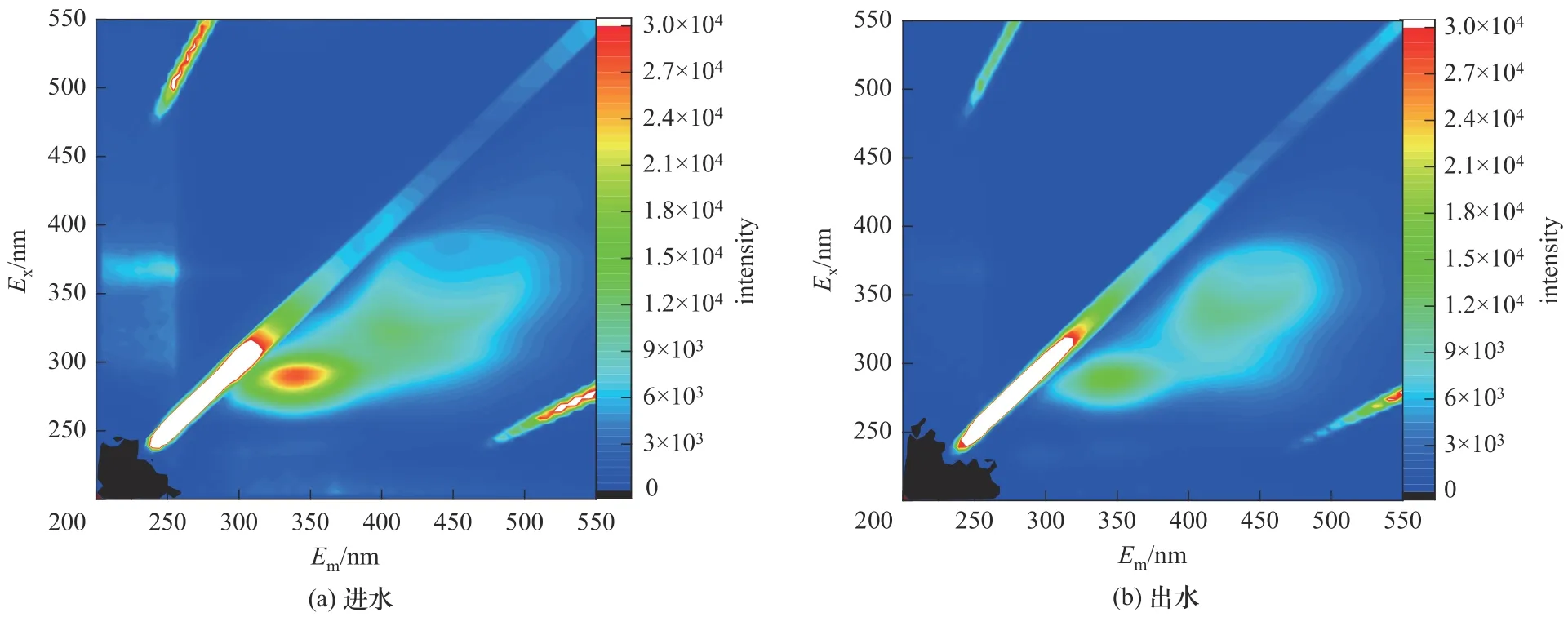

在pH 为8、FeCl3投加量为100 mg/L、搅拌时间为40 s、沉降时间为30 min的条件下,采用三维荧光光谱分析混凝前后废水成分的变化,结果如图8 所示。由图8(a)可知,混凝前原水检测的荧光峰为:可溶性微生物副产物A(Ex/Em=288 nm/338 nm);类腐殖酸荧光峰B(Ex/Em=323 nm/412 nm),代表腐殖酸类物质。由图8(b)可知,当FeCl3投加量为100 mg/L时,混凝后出水检测到可溶性微生物副产物(Ex/Em=288 nm/345 nm)和类腐殖酸荧光峰(Ex/Em=338 nm/420 nm),但FeCl3的存在导致这两类峰均向Em轴红移约8 nm,这是由于出水的羧基、羰基、羟基以及胺基数量的不断增加造成的[33-35]。当FeCl3浓度为100 mg/L 时,可溶性微生物副产物和类腐殖酸荧光峰颜色减弱,说明混凝沉淀工艺对可溶性微生物副产物和腐殖酸类物质有一定降解作用。

图8 进出水三维荧光光谱图Fig.8 Three-dimensional fluorescence spectrum of influent and effluent

3 结论

(1)采用响应面法建立了混凝沉淀工艺处理餐饮废水的数学模型,影响去除有机物的因素大小顺序为:沉降时间>初始pH>FeCl3投加量>搅拌时间;初始pH与沉降时间存在极显著交互作用。

(2)通过SEM 和EDS 分析可知,采用FeCl3混凝沉淀后的固体表面有许多孔状结构,絮体之间连接疏松,存在明显的空间网状结构;混凝前后絮体的主要元素相同,混凝效果较好。

(3)通过三维荧光光谱图的分析可知,混凝沉淀工艺能有效地去除可溶性微生物副产物和腐殖酸类物质,部分生成携带羰基、羧基等特定官能团的物质。

(4)混凝沉淀工艺处理餐饮废水后,BOD/COD从0.32 升至0.47,大大提高了废水的可生化性,减轻后续生物处理单元的负荷,操作方便,运行费用低。