基于小尺度实验的燃料蒸气-空气预混气体泄爆动力学研究

2021-10-04王世茂李向东蔡运雄李国庆齐圣

王世茂,李向东,蔡运雄,李国庆,齐圣

(1 中国空气动力研究与发展中心空天技术研究所,四川绵阳 621000;2 高超声速冲压发动机技术国防重点实验室,四川绵阳 621000;3 陆军勤务学院油料系,重庆 401331;4 63926部队,北京 100192;5 国民核生化灾害防护国家重点实验室,北京 102205)

引言

石油类燃料如航空煤油、汽油、柴油等在工业生产、武器试验、能源化工等领域有着广泛的应用,其固有的易挥发属性也使其极易在各类工况中大量蒸发,进而形成易燃易爆的燃料蒸气-空气预混气体,这种可燃气体一旦遇到点火源将形成爆燃并对人员和设备造成严重损伤[1-2]。因此,保证石油燃料的安全储存与使用,降低爆燃事故的破坏强度显得尤为重要。

在可燃气体爆炸防护领域,泄爆技术是被广泛应用的减灾手段,当腔室内发生气体爆炸时,超压迅速升高并促使泄爆装置启动,腔室内的超压和火焰会迅速泄放,从而大幅度削弱气体爆炸的破坏强度。因此,研究者们对可燃气体泄爆过程开展了广泛的实验研究,包括但不限于燃料类型、燃料当量比、泄爆膜强度、泄爆口尺寸、点火位置、容器尺寸等初始和边界条件对泄爆超压和火焰参数的影响特征。例如,Wang 等[3]利用20 L 小尺寸圆柱状容器研究了低泄爆膜破坏强度条件下汽油蒸气的泄爆超压特性,并与甲烷、氢气、丙烷等气体的泄爆参数进行了对比,发现当燃料不同时,超压峰值的个数及控制机制均有差异。Fakandu 等[4]研究了长径比为2.8的圆筒容器中甲烷的泄爆过程,共发现了6个典型的超压峰值,其形成原因分别为破膜(Pburst)、泄流(Pfv)、外部爆炸(Pext)、火焰扩展(Pmfa)、回流(Prev)、声热耦合(Pac);另外,随着泄爆膜强度、甲烷浓度、泄爆口面积的改变,最大超压峰值的类型也呈现出显著的多元化的特点。Guo等[5-6]利用12 L的圆柱状容器研究了泄爆装置强度、可燃气体浓度、点火位置、泄爆装置对氢气泄爆特性的影响,结果显示:当膜片强度适中(23 kPa)、气体浓度接近化学当量比、点火位置位于中心时,泄爆过程中超压峰值的数目较多,且伴随有更强烈的Helmohtz 振荡。时高龙等[7]和温小萍等[8]分别基于80 mm×80 mm×1000 mm 和50 mm×50 mm×250 mm 单侧开口的透明有机玻璃爆炸管道平台开展了富氧空气-甲烷和掺氢甲烷-空气的泄压爆炸实验,并将超压曲线与火焰图像进行了耦合分析,发现富氧和掺氢条件下甲烷泄爆发展过程中会产生高频超压振荡。另外,为了使实验结果更具实践应用价值,研究者们开展了中、大尺度条件下的可燃气体泄爆实验。Zhang 等[9]利用1 m3爆炸腔研究了含有铰链式泄爆板空间中氢气泄爆特性,并给出爆炸超压与泄爆板质量之间的拟合关系。Sun 等[10]利用2 m×1.2 m×0.6 m 的容器研究了乙烯泄爆过程中外部爆炸火焰传播特征,将火焰传播过程划分为四个阶段,并给出了不同当量比条件下各阶段的持续时间。Tomlin等[11]借助182.25 m3的大尺度爆炸室研究了泄爆口面积和内部障碍阻塞率对天然气泄爆特性的影响规律,该研究指出尽管民用建筑内空间有限,但障碍物的存在会使火焰褶皱增多,进而加速燃料燃烧和能量释放,足以产生破坏性较大的超压峰值。

泄爆面积是影响泄爆发展过程的重要边界条件之一,当泄爆面积不同时,泄爆过程的发展模式也不尽相同,从而对泄爆效果造成影响。例如,Yan 等[12]在研究不同泄爆口面积条件的粉尘泄爆过程时,发现在小泄爆口条件下,泄爆过程中外场火焰呈现为高速射流形态,并出现了马赫盘结构;而在大开口率条件下,泄爆过程中外场火焰呈现为球状形态,并形成了外部爆炸。Kuznetsov 等[13]在研究中尺度氢气泄爆特性时也发现,当泄爆面积不同时,内外场超压、火焰、噪声、温度均出现不同的发展特征。这表明研究不同泄爆口开口率条件下的内外场超压及火焰特征,对筛选及优化泄爆面积有着较为重要的价值,进而为燃料安全储存、燃烧设备防护、泄爆装置设计等工程实践应用提供数据参考。

因此,本文基于0.002 m3小尺度玻璃方腔,搭建了燃料蒸汽泄爆实验平台,通过实验的方法对不同泄爆口面积条件下气体泄爆过程中的超压和火焰变化特征进行了精细化捕捉,基于实验结果解读了不同开口率条件下燃料蒸汽泄爆的动态演变过程,并将典型工况下2 L 容器内所获得的实验结果与其他尺度容器内所获得的实验结果进行了对比,从超压峰值的数量和控制机制上证实了小尺度实验结果的参考性,并在此基础上分析了泄爆面积对燃料泄爆过程中的超压与火焰演变特性的影响规律。

1 实验平台搭建与实验方案设计

1.1 实验平台搭建

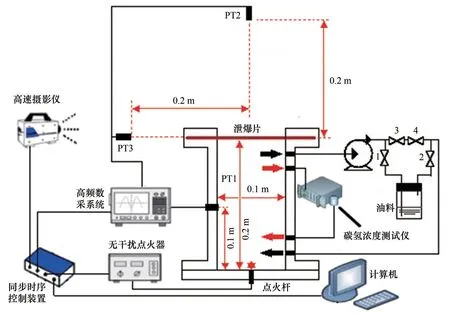

小尺度容器可燃气体泄爆实验平台如图1 所示,实验平台由2 L泄爆腔、碳氢浓度测试装置、可燃气体生成系统、点火装置、瞬态数据采集装置、高速相机、同步触发器、压力传感器等组成,如图1所示。

图1 实验平台示意图Fig.1 Schematic diagram of experimental system

实验容器为PMMA 容器,尺寸为0.002 m3(0.1 m×0.1 m×0.2 m),容器底端用法兰封闭,法兰中心设置点火杆插入孔;顶部通过不同开口的法兰实现对泄爆口面积的改变,用铝制泄爆膜片对泄爆口进行封闭。在容器内外分别设置压力传感器PT1(ZXP-610)、PT2(ZXP-660)和PT3(ZXP-660)。其中,PT1 为内场传感器,安放于容器侧壁上,到容器顶部的距离和底部的距离均为0.1 m,其目的是用于测量泄爆过程中内场的爆炸压力;PT2为外场轴向传感器,安放于容器外部位于容器中轴线上,到容器顶面的几何中心点的距离为0.2 m,主要用于测量泄爆片破裂后外场轴向(竖直方向)的压力;PT3为外场径向传感器,安放于容器外部到容器顶面竖直距离0.2 m、到容器中轴线的水平距离为0.2 m,主要用于测量泄爆片破裂后外场径向(水平方向)的压力。使用瞬态数据采集系统(东华测试DH5960、DHDAS)对内外场压力进行采集,压力传感器相对位置如图1 所示。利用气流吹扫液态石油燃料(92#汽油)的方式产生“石油燃料蒸气-空气”混合物,其具体操作方式与文献[14-15]相同:(1)首先打开1#和2#阀门,关闭3#和4#阀门,这样气流在容器—气泵—1#阀门—油瓶—2#阀门—容器回路中流动,冲击液态石油燃料从而加速其挥发,使容器中充满燃料蒸气,同时观察碳氢浓度测试装置读数;(2)当碳氢浓度测试装置读数达到预期值并维持稳定后,关闭1#和2#阀门,打开3#和4#阀门,可燃气体继续在容器—气泵—3#阀门—4#阀门—容器回路中流动,进而使容器内燃料蒸气达到均匀预混状态;(3)关闭气泵及所有阀门,静置1 min以便消除湍流的影响。考虑到本文实验中所使用的燃料介质为92#汽油液体,通过高速气流搅拌冲击法加速气体挥发以产生汽油蒸气,在Zhang 等[16]的研究中,以C8H18作为汽油的替代燃料,当该燃料当量比为化学计量比时,其所对应的体积分数为1.6529%;而在课题组前期的实验研究中,对于容积式容器而言,无论是泄爆实验还是封闭爆炸实验,实验结果统计显示在体积分数为1.70%左右时爆炸超压达到最大水平,也符合了文献[14-17]中可燃气体浓度略大于1.0 时气体爆炸强度达到最大值的结论;因此本文实验在具体实施时,取燃料蒸气体积分数为1.70%,以便获得最具参考性和代表性的泄爆结果。使用高速摄影仪对火焰形态变化过程进行同步捕捉,摄影仪型号为FASTCAM-ultima 512,拍摄频率为1000帧/秒。

1.2 实验方案

本文所使用的容器为2 L小尺寸容器,为了同时兼顾容器体积和弱强度面面积对爆炸过程的影响,用泄爆系数Kv来衡量泄爆面积大小[13],其表达式为:

式中,Kv为泄爆系数;V为容器体积,m3;Av为泄爆口面积,m2。

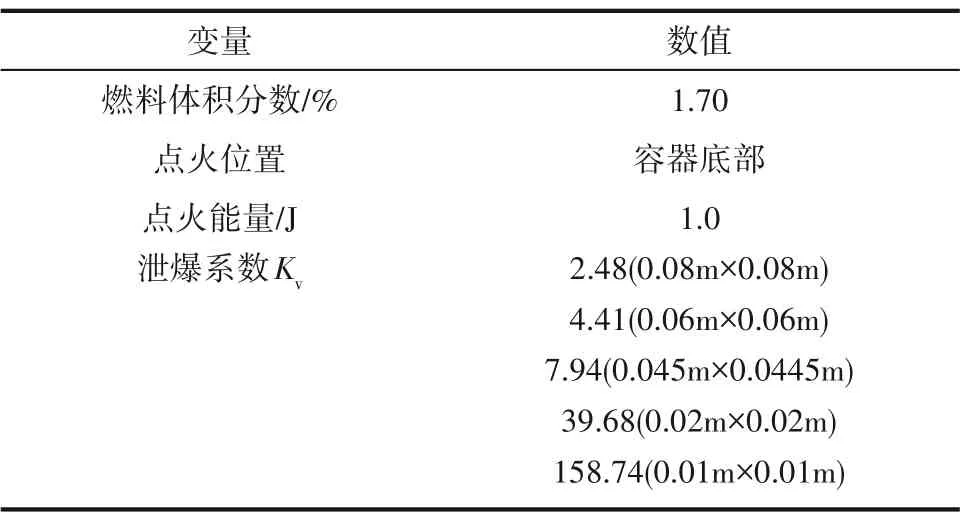

在燃料浓度YCH=1.70%条件下,通过改变泄爆口尺寸来实现泄爆系数的改变,泄爆尺寸分别为0.01m×0.01 m、0.02 m×0.02 m、0.045 m×0.0445 m、0.06 m×0.06 m、0.08 m×0.08 m,共5 种工况,每个工况重复3 次,其关键数值(如超压峰值、超压峰值时刻、火焰传播速度、外场火焰高度、外场火焰直径等)取3次的平均值,实验初始条件如表1所示。

表1 实验初始条件Table 1 Initial experimental conditions

2 典型泄爆开口率下内外场超压变化趋势

为考察不同泄爆面积条件下爆炸超压演变特征,选取了三种典型泄爆面积条件下的内外场超压随时间变化曲线进行对比分析,典型工况包括Kv=158.74(0.01 m×0.01 m,开口率1%)、Kv=7.94(0.045 m×0.0445 m,开口率20%)和Kv=2.48(0.08 m×0.08 m,开口率64%)。

2.1 小开口率条件下泄爆膜非正常破裂诱导的泄爆失败(Kv=158.74)

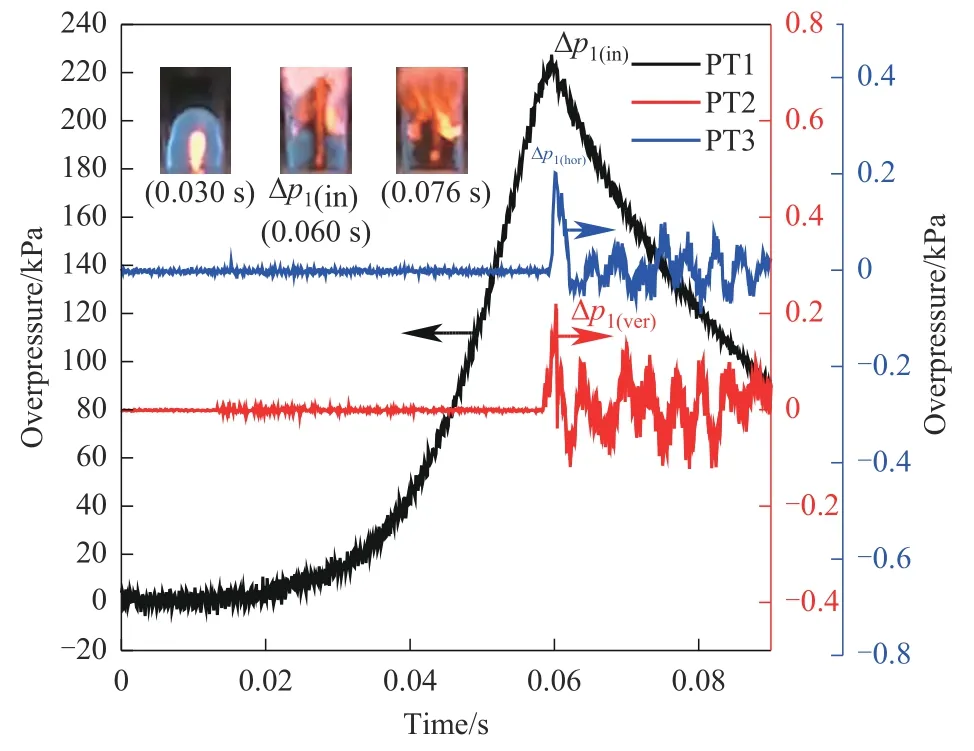

图2给出了泄爆开口率为1%(Kv=158.74)条件下内外场超压随时间的变化曲线,从图2可以得出,该工况泄爆效果较差,泄爆膜破裂不完全,内场超压未能在短时间内有效泄放,整个工况近似为封闭爆燃。

图2 Kv=158.74(1%开口率)条件下泄爆过程中内外场超压变化规律Fig.2 Overpressure-time profiles of the internal and external fields during explosion venting releasing process under the condition of Kv=158.74(1%opening rate)

对于内场超压-时间曲线而言(PT1),点火后超压缓慢升高,并于0.0601 s 时达到最大值,其数值Δp1(in)=223.44 kPa,此时火焰也完全传播至整个容器,随后压力开始衰减,火焰亮度也逐渐衰弱。对于外场超压-时间曲线而言,当内场超压峰值Δp1(in)出现时,外场超压也达到最大,其数值Δp1(ver)=0.21 kPa(0.0603s,PT2)和Δp1(hor)=0.20 kPa(0.0602 s,PT3),而后呈现为数值较小的振荡发展状态。

需要说明的是,该工况下内场超压曲线与正常泄爆时的内外场超压曲线明显相悖:(1)对于小开口率工况,正常泄爆时内场压力会在短时间内衰减至较低水平,而对于该工况,在超压峰值Δp1(in)出现后0.030 s 内场超压仅仅下降至90 kPa;(2)外场无论是轴向测点还是径向测点,超压发展趋势几乎一致且其数值均未超过1.0 kPa。

基于上述现象可以推断泄爆膜未完全破裂,仅在边缘处形成微小破口,最终导致泄爆失败,爆炸的全过程基本在内场完成。其原因在于较小开口率泄爆膜具有较大的临界破坏压力(PST),容器内可燃气体的爆炸压力不足以使泄爆膜完全破裂。在这种工况下,燃料爆炸形成的冲击波会完全作用在内场,泄压不及时,根据超压-冲量准则,除了压力峰值过大对建筑造成破坏以外,泄压过程缓慢,冲量堆积对建筑的破坏也会很大,给燃烧设备的安全性和建筑结构的稳定性带来极大威胁,故在泄爆设计上应适当提高泄爆面积,避免此类泄爆失败的工况发生。

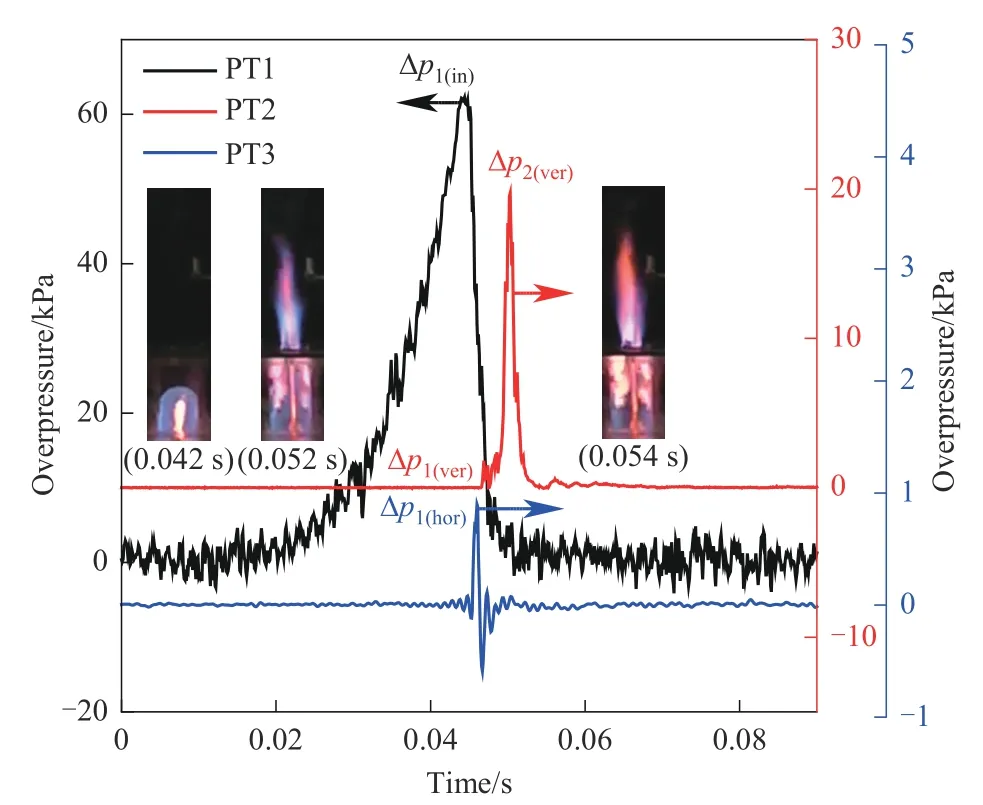

2.2 小开口率条件下泄爆膜正常破裂诱导的射流燃烧(Kv=7.94)

图3 给出泄爆开口率20%(Kv=7.94)时内外场超压-时间变化曲线,并给出了关键时刻点的火焰高速摄影图片。从图3 中的超压曲线可以得出,该工况下泄爆膜成功破裂,其发展过程可简化为:封闭燃烧—泄爆膜破裂—射流燃烧。

图3 Kv=7.94(20%开口率)条件下泄爆过程中内外场超压变化规律Fig.3 Overpressure-time profiles of the internal and external fields during explosion venting releasing process under the condition of Kv=7.94(20%opening rate)

点火后容器中燃料燃烧导致超压升高,在0.044 s时,容器内爆炸超压超过泄爆膜强度,使得泄爆膜破裂,内场憋压泄放的同时外场压力也开始变化,并产生第一个超压峰值Δp1(in)(PT1)、Δp1(ver)(PT2)和Δp1(hor)(PT3),该超压峰值的产生是由泄爆膜破裂所引发的,内外场超压峰值的数值分别为62.62 kPa(0.0442 s)、1.82 kPa(0.0471 s)和0.900 kPa(0.0460 s、PT3)。

在泄爆膜破裂前,外场绝对压力为101.325 kPa,内场绝对压力为162.62 kPa,此时内外压力的比值大于1,故泄爆膜破坏瞬间未燃气体以欠膨胀射流的形式向外场泄放,并主要分布在垂直于泄爆口方向上,当火焰沿轴向加速传播至外场后,未燃气体会在极短时间内被完全引燃并形成柱状射流火焰,其形态如图3中0.052 s和0.054 s所示。从图3中可以看出,轴向测点PT2所获得的超压曲线上于0.050 s 时出现一个明显的超压峰值Δp2(ver),其数值为19.72 kPa;而径向测点PT3 在该时刻并未出现明显的峰值,而是出现与图2 中类似的高频率小振幅压力振荡,这说明超压峰值Δp2(ver)是由高速火焰射流冲击到外场传感器测量面上时所形成的。

另外,在该工况下超压峰值Δp2(ver)仅在外场轴向测点PT2 测得,而内场测点PT1 和外场径向测点PT3 并未测得,这与文献[4,18]所得到结论有所差异:(1)文献[4]显示即便是在小开口率条件下,内场也出现了火焰加速超压峰值Δpfv,其数值甚至高于破膜超压峰值Δpb;(2)在文献[18]中,外场径向和轴向测点均测到了火焰射流超压峰值Δp2,不过相同比例距离处外场轴向测点所测到的超压峰值更大。上述差异性可能与燃料种类、容器长径比、容器体积、容器材质有关。

在该工况下,泄爆膜的成功破裂使得内场仅有一个超压峰值Δp1(in),其数值为62.62 kPa,超压在发展到具备明显的破坏力之前就完全泄放,有效降低了爆燃对内场带来的损伤。其次,泄爆所形成的火焰射流在外场的扩散范围也相对较小,仅集中在轴向上,故可以利用导流板或泄爆导管等技术手段,将火焰引导至对外部人员和设备威胁较小的区域,是一种相对理想的泄爆方式。

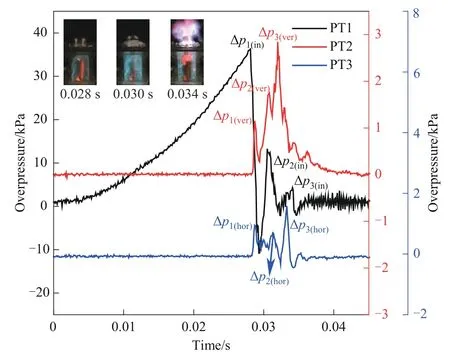

2.3 大开口率条件下泄爆膜正常破裂诱导的外部爆炸(Kv=2.48)

图4 给出开口率64%(Kv=2.48)时内外场超压随时间的变化曲线,并给出了关键时间节点的火焰高速摄影图片。从图4 可以得出,该工况下泄爆膜成功破裂,其发展过程可简化为:封闭燃烧—泄爆膜破坏—外部爆炸。

图4 Kv=2.48(64%开口率)条件下泄爆过程中内外场超压变化规律Fig.4 Overpressure-time profiles of the internal and external fields during explosion venting releasing process under the condition of Kv=2.48(64%opening rate)

在泄爆膜破裂前,容器内的燃料维持封闭爆燃的状态,内场压力逐渐升高,在0.028 s 时,容器内压力超过泄爆膜承压强度,泄爆膜成功破裂,内外场超压均出现显著变化,并产生破膜峰值Δp1(in)(PT1)、Δp1(ver)(PT2)和Δp1(hor)(PT3),内外场该超压峰值的数值分别为36.28 kPa(0.0281 s)、1.16 kPa(0.0287 s)和1.02 kPa(0.0287 s)。

当泄爆膜破坏后,憋压瞬间泄放形成稀疏波,从而导致内外场压力下降,内外场超压分别降低到-10.76 kPa(PT1,0.0294 s)、0.27 kPa(PT2,0.0294 s)和0.23 kPa(PT3,0.0296 s)。此时火焰在泄放效应的作用下向前运动,受R-T 不稳定性的影响,锋面不再保持光滑而是产生大量褶皱,并以毛刷状结构高速传播至外场,火焰面上褶皱结构的出现增加了容器内的燃烧速率促使了内场超压的升高,燃烧产物向外场传播增大了体积流量,促使内场压力下降,二者同时作用导致在0.0305 s 时内场出现泄流超压峰值Δp2(in)(PT1),数值为13.30 kPa,当火焰传播到容器外部时,外场测点测得超压峰值Δp2(ver)(PT2,0.0308 s)和Δp2(hor)(PT3,0.0314s),其数值分别为1.75 kPa和0.78 kPa。

泄爆膜破裂后燃料蒸气扩散到外场,并在泄放口附近形成高浓度燃料云团,当外场燃料云团被火焰射流点燃,诱发形成了外部爆炸,其主要依据在于:(1)图4 中0.034 s 时的高速摄影显示外场火焰沿径向拉伸扩张,其形状为蘑菇云状,颜色为亮白色,说明该时刻燃料在剧烈燃烧;(2)内外场测点均在0.034 s 时刻附近测到了外部爆炸超压峰值Δp3(in)(PT1)、Δp3(ver)(PT2)和Δp3(hor)(PT3),其数值分别为4.32 kPa(0.0341 s)、2.84 kPa(0.0320 s)和1.65 kPa(0.0333 s),尤其是该超压峰值的内外场数值并无数量级差异,侧面说明了当泄爆过程中出现外部爆炸现象时,内外场所受到的破坏程度基本上是相同的。

在该开口率条件下,虽然泄爆膜成功破裂,内场超压值也相对较小,但内场超压荷载随时间变化相对复杂,且产生了外部爆炸,可能会在泄爆的同时对外场造成破坏,因此在工程设计中应避免该工况的出现。

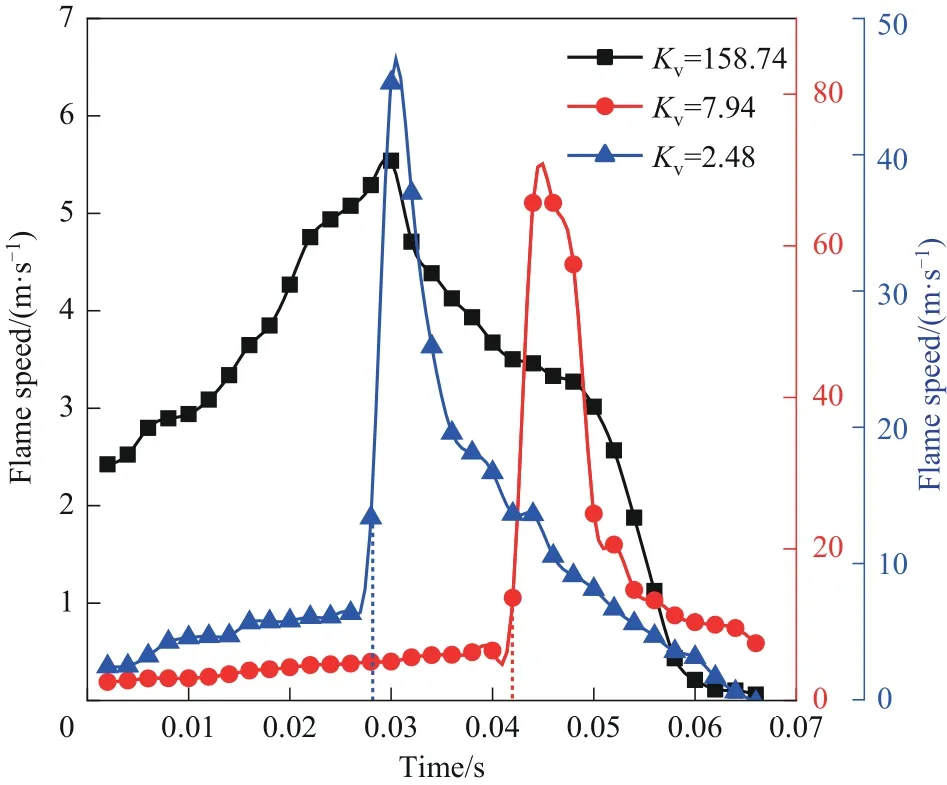

3 典型泄爆开口率下火焰传播速度的动态变化特征

图5 给出了三种典型泄爆系数条件下(Kv=158.74、Kv=7.94、Kv=2.48)火焰传播速度随时间的变化趋势,从图5中可以看出,虽然火焰传播速度随时间的变化特征总体上都呈现出先增大后减小的趋势,但其具体数值与细节变化特征与泄爆模式同样有着直接的关系。

图5 火焰传播速度随时间变化规律Fig.5 Variation characteristics of flame speed with time

以Kv=158.74(开口率1%)为例,火焰传播速度呈现出先增后减的变化规律,在点火后,火焰传播速度缓慢增大并于0.030 s 时达到最大值5.540 m·s-1;随后由于受到顶部泄爆片的阻挡,火焰传播速度逐渐下降,并于0.066 s 时降低至0.06 m·s-1,这说明火焰已经完全传播至容器顶部,无法再向前运动,火焰传播速度随时间的变化规律也侧面证实了泄爆片未出现大范围的破坏,燃料蒸气在容器内完全燃烧。

而对于Kv=7.94(开口率20%)和Kv=2.48(开口率64%)而言,火焰随时间的变化规律具有较高的相似性,均可以划分为泄爆片破坏前和泄爆片破坏后两个阶段。在泄爆片破坏前,由于受到顶部封闭膜片的影响,火焰传播速度的增长相对缓慢:当Kv=7.94时,在0.04 s时(泄爆片破坏前0.002 s)火焰传播速度为6.588 m·s-1,当Kv=2.48时,在0.024 s时(泄爆片破坏前0.002 s)火焰传播速度为6.788 m·s-1。在泄爆片破坏瞬间,内外压差诱导的强泄放效应会驱动大量气体经由泄爆口加速向外界运动,从而致使火焰传播速度短时间内急剧升高,并分别于0.044 s 和0.030 s达到最大值65.667 m·s-1(Kv=7.94)和45.667 m·s-1(Kv=2.48)。另外,当弱强度面破坏后,火焰达到最大速度后开始减速,但Kv=2.48(开口率64%)时的火焰传播速度衰减速率小于Kv=7.94(开口率20%)时的火焰衰减速率,这是由于大开口条件下外部爆炸的发生导致火焰传播速度仍维持在较高水平。

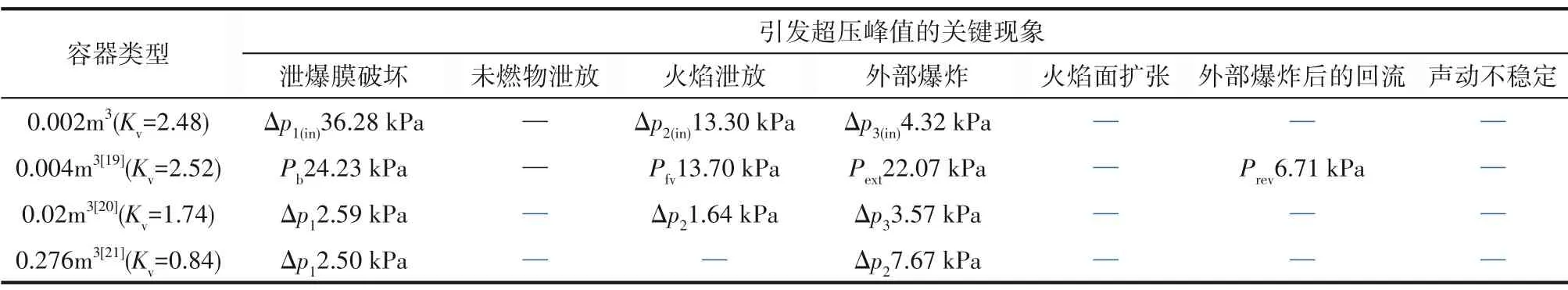

4 容器尺度对泄爆超压参数的影响特征

与中、大尺度泄爆实验相比,小尺度泄爆实验具有成本低、效率高、风险可控等优点,但受限于容器较小的尺度,可能无法真实反映中、大尺度实验中存在的特殊现象及关键参数演变过程。因此,通过与不同尺度的容器中的实验结果进行对比,进而获得泄爆实验的尺度差异,可以有效分析小尺度泄爆实验结果可靠性。

表2 给出了1.70%燃料体积浓度附近,不同体积尺度容器中92#汽油蒸气-空气混合物泄爆过程中内场典型超压峰值的分布规律,为了保证各尺度容器的几何形状和开口率的相似性,泄爆系数均小于3.0。体积尺度包括0.004 m3(0.1 m×0.1 m×0.4 m)、0.02 m3(D=0.3 m,H=0.3m)和0.276 m3(D=0.8m,H=0.55m)。

从表2 中可以得出,对于不同体积尺度条件下的容器,如果保证泄爆系数Kv相似,则爆炸超压峰值的数量和其具体的控制机理也同样具有较高的相似性。以0.002 m3、0.004 m3、0.02m3为例,在各自实验实施过程中,三者泄爆系数Kv分别为2.48、2.52、1.74,在各自泄爆发展过程中,均形成了破膜超压峰值(Δp1(in)、Pb、Δp1)、火焰泄放超压峰值(Δp2(in)、Pfv、Δp2)、外部爆炸超压峰值(Δp3(in)、Pext、Δp3);对于0.276m3容器而言,其泄爆系数Kv为0.84,其在爆炸过程中也出现了弱强度边界破坏超压峰值(Δp1)和外部爆炸超压峰值(Δp2)。因此,结合表2 中不同尺度容器的实验结果,从超压峰值的数量和其控制机制的角度来看,当燃料类型相同、燃料体积浓度近似相等时,泄爆超压的分布特征与泄爆系数Kv密切相关,即如果保证泄爆系数相等或近似,则小尺度实验所获得的实验结果一定程度上同样可以延展于其他尺度的泄爆工况。因此,搭建小尺度平台,开展风险可控的气体泄爆实验是基于实验室环境下揭示燃料泄爆动力学特征的有效途径。

表2 不同尺度容器中92#汽油蒸气泄爆超压峰值分布情况Table 2 Characteristics of overpressure peak value of 92#gasoline vapor venting explosion in containers of different scales

5 不同泄爆口开口率工况下泄爆关键参数的变化特征

超压和火焰是可燃气体泄爆过程中对人员设备造成杀伤和破坏的主要参数,前者主要依赖于压力波的冲击,后者主要依赖于火球的辐射放热和局部耗氧;而当泄爆口面积不同时,内外场超压和火焰参数如最大超压峰值、最大火焰传播速度、最大火焰传播距离均有显著的差异,因此分析开口率(泄爆系数)对超压及火焰参数的影响规律,对优化泄爆装置有着参考意义。

5.1 泄爆口开口率对内外场最大超压的影响

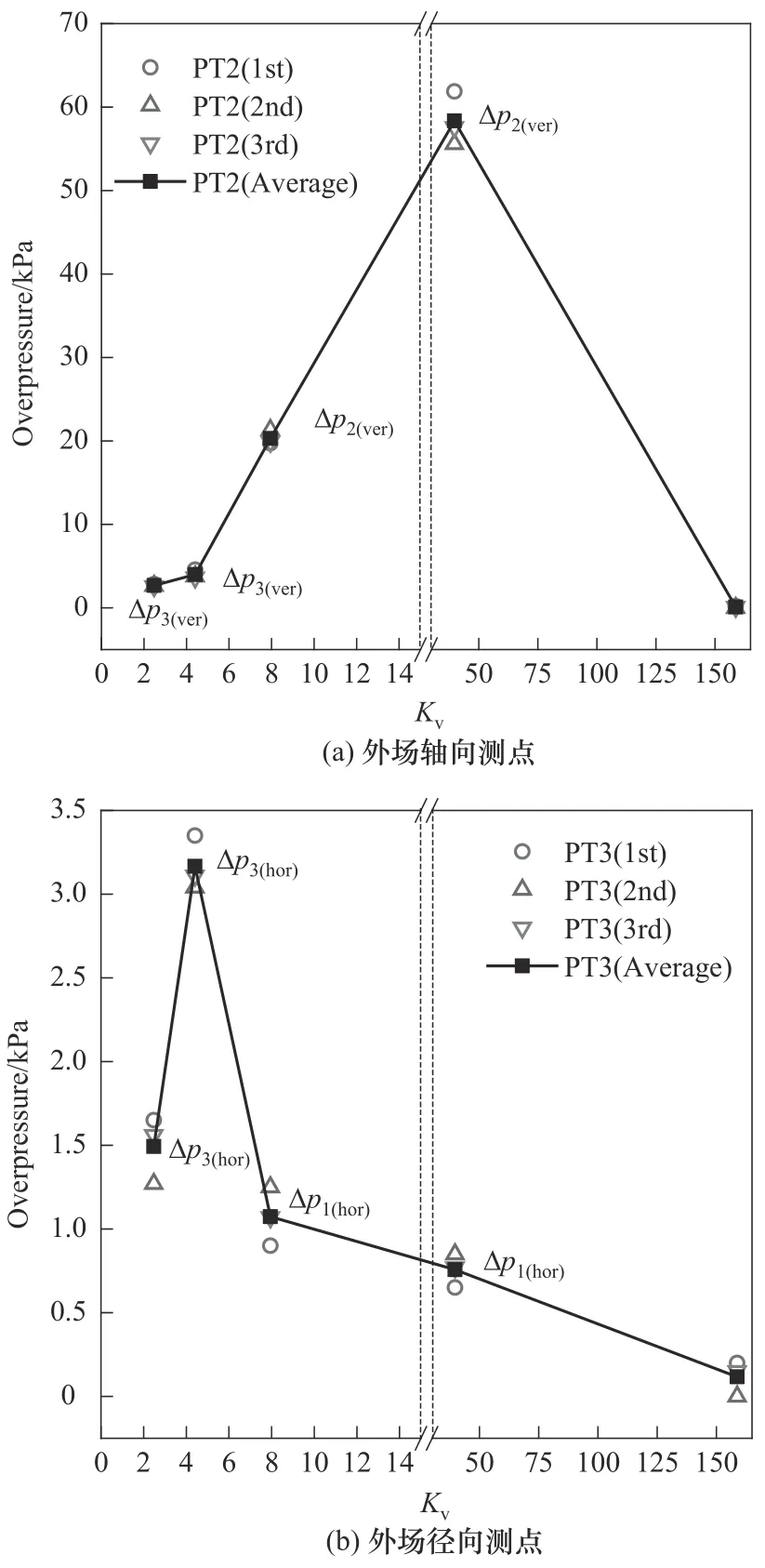

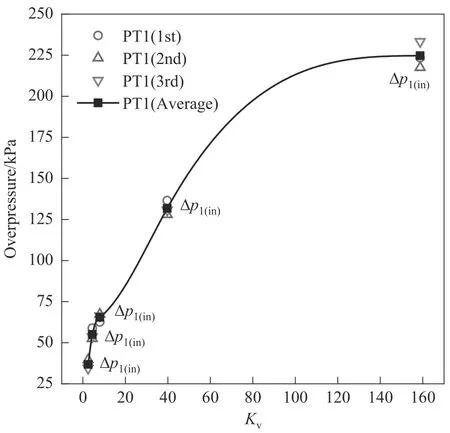

图6 和图7 分别给出了不同泄爆系数条件下内外场最大超压的变化规律,在进行超压数据分析时,所取的对象均为三次实验的平均超压值。

图7 不同开口率条件下外场超压变化特征Fig.7 Variation characteristics of external overpressure under different opening ratios

从图6 中可以得出,随着泄爆系数Kv的增大(开口率的减小),内场最大超压峰值呈现出逐渐升高的变化趋势,最大超压峰值的控制机制均为泄爆膜的破坏(Δp1(in))。当Kv为2.48 时(开口率64%),内场最大超压峰值平均值为36.79 kPa;而当Kv为4.41、7.94、39.68 和158.74 时(开口率36%、20%、4%和1%),内场最大超压峰值平均值分别为55.03、65.44、131.76和224.74 kPa,后者较前者分别增大了49.57%、77.87%、258.14%和510.87%。

图6 不同开口率条件下内场超压变化特征Fig.6 Variation characteristics of internal overpressure under different opening ratios

对于外场轴向最大超压峰值而言,当Kv≤39.68时(开口率≥4%),泄爆膜均成功破裂,外场轴向最大爆炸超压峰值随着Kv的增加逐渐增加:(1) 在Kv为2.48、4.41 时(开口率64%和36%),最大超压峰值的控制机制为外部爆炸(Δp3(ver)),其平均值分别为2.69 kPa、3.99 kPa;(2) 在Kv为7.94、39.68 时(开口率20%和4%),最大超压峰值的控制机制为火焰射流冲击(Δp2(ver)),其平均值分别为20.31 kPa、58.35 kPa;(3)Kv为158.74 时(开口率1%),泄爆膜并未成功破裂,外场轴向最大超压峰值的平均值为0.12 kPa,远低于前几种工况下的超压峰值数值。

对于外场径向最大超压峰值而言,当Kv≤39.68时(开口率≥4%),泄爆膜均成功破裂,其超压峰值均小于5.0 kPa:(1)在Kv为2.48、4.41 时(开口率64%和36%),最大超压峰值的控制机制为外部爆炸(Δp3(hor)),其平均值分别为1.49、3.16 kPa;(2)在Kv为7.94、39.68时(开口率20%和4%),最大超压峰值的控制机制为泄爆膜破裂(Δp1(hor)),其平均值分别为1.07、0.76 kPa;(3)Kv=158.74时(开口率1%),泄爆膜并未成功破裂,外场轴向最大超压峰值的平均值为0.11 kPa。

需要指出的是,火焰射流直接冲击引发的外场轴向超压跃升远高于外部爆炸,将Kv=2.48条件下轴向最大超压峰值与Kv=39.68条件下轴向最大超压峰值进行对比,后者是前者的20.69 倍。这是由于大开口率条件下外部爆炸所形成压力波会在向四周传播的同时衰减,其作用在传感器接触面上的冲击波强度有限;而在小开口条件下外场火焰为集中在轴向上的高速射流火焰,这种空间分布相对集中且持续时间较长的高速射流通常具有更高的总压,直接冲击在传感器感应面上时会形成更大的超压。

5.2 不同方向外场最大超压峰值的差异性分析

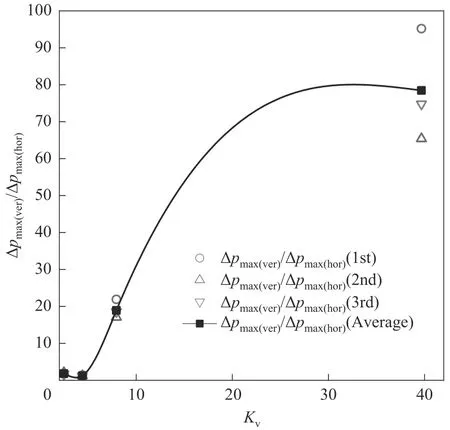

从图7中可以看出,当泄爆膜成功破裂时,无论外部爆炸发生与否,轴向最大超压峰值均要大于径向超压峰值。图8 给出了泄爆膜成功破裂条件下,外场不同方向最大超压峰值的比值随泄爆系数Kv的变化规律。

图8 外场轴向和径向超压峰值的比值随开口率的变化规律Fig.8 Ratios of the axial and radial overpressure peaks in the external fields under different opening ratios

从图8可以得出,随着Kv的增大,轴向最大超压与径向最大超压的比值总体呈现出先减后增的趋势:(1)当Kv为2.48 和4.41 时,该开口率条件下发生外部爆炸,轴向最大超压峰值分别是径向最大超压峰值的1.82 倍和1.26 倍;(2)当Kv为7.94 和39.68 时,该开口率条件下发生射流燃烧,轴向最大超压峰值分别是径向最大超压峰值的18.92倍和78.45倍。

从能量释放角度来看,外场空间某个方向上超压值大小反映了该方向上燃料燃烧的释能总量,外部某方向燃料蒸气分布越多,则燃烧释能越多,该点处的超压值越大。对于未燃气体在径向方向的扩散过程而言,当泄爆膜破坏时,内外场较大的压差驱动未燃气体沿轴向喷射,从而使得轴向方向上有大量未燃物分布;而对于未燃气体在径向方向的扩散过程而言,高速运动的未燃气体喷射进入相对静止的外部大气时,在K-H 不稳定性的作用下会产生速度剪切层,诱导流场内出现涡旋,涡旋的横向拉伸效应驱动未燃气体沿径向方向扩散。对于气体泄爆过程而言,泄爆膜破坏前的内场高压是未燃气体向外场传播扩散的主要驱动力,因此泄爆膜破坏后轴向方向的强泄流驱动效应要远大于径向方向涡旋拉伸效应,从而促使未燃气体主要是沿轴向分布,径向方向上未燃气体总量相对较少,因此被点燃后沿竖直方向的能量总量多,产生的超压值更大。

5.3 泄爆开口率对火焰参数的影响特征

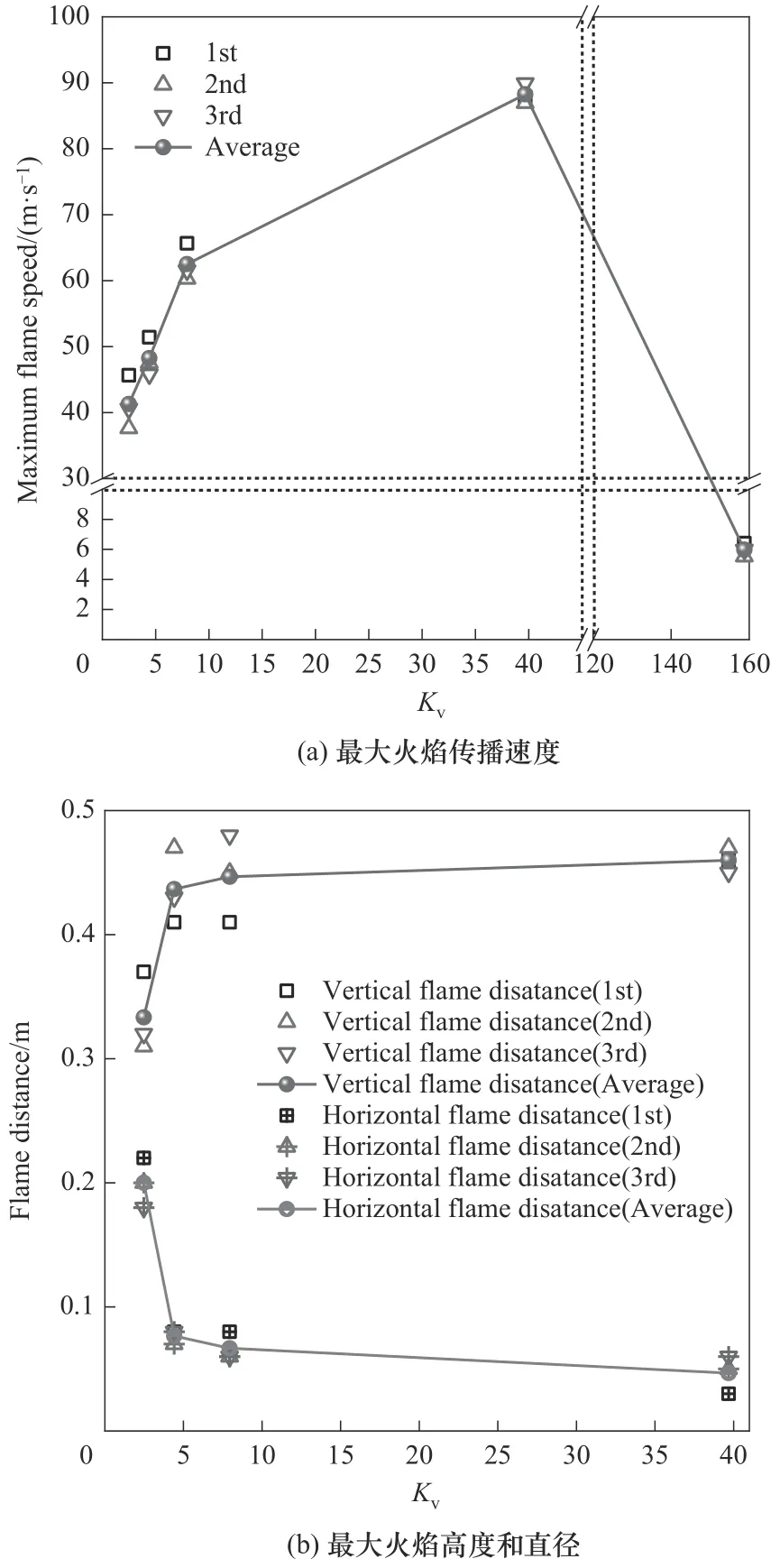

图9 给出了爆炸过程中最大火焰传播速度、火焰沿轴向的最远传播距离、火焰沿径向的最远传播距离随开口率的变化关系、参数的变化特征,关键参数数值均为3次实验获得的平均值。

由图9 可得,当Kv≤39.68(开口率≥4%)时,对于火焰传播速度、轴向火焰传播距离而言,其数值随着Kv的增加而增加,以Kv=2.48、4.41、7.94和39.68为例(开口率4%、20%、36%和64%):平均最大火焰传播速度分别为41.30、48.25、62.50 和88.25 m·s-1,后者较前者分别增加了20.00%、61.00%和135.11%;轴向火焰传播距离分别为0.333、0.436、0.446 和0.466 m,后者较前者分别增加了30.93%、33.93%和33.94%;这是由于对于相同材质的泄爆膜,其承压能力与面积呈反比,即较小的泄爆面积会导致泄爆膜破裂瞬间内外压差升高,驱动火焰沿轴向传播和加速,故泄爆面积的减小有利于最大火焰传播速度和轴向火焰传播距离的增大。

图9 不同开口率条件下火焰参数的变化特征Fig.9 Variation characteristics of flame parameters under different opening ratios

对于径向火焰传播距离而言,其数值随着Kv的增加而减小,以Kv=2.48、4.41、7.94 和39.68 为例(开口率64%、36%、20%和4%):径向火焰传播距离分别为0.2、0.0767、0.0667 和0.0467 m,后者较前者分别减小了61.65%、66.65%和76.65%,这是由于开口面积的减小从几何尺寸角度上限制了火焰射流沿径向的传播距离,故泄爆面积的减小有利于轴向火焰传播距离的减小。

另外,当Kv增大到158.74 时,最大火焰传播速度降低至5.97 m·s-1,轴向和径向火焰传播距离均为零,这是由于在小开口率条件下泄爆膜未能成功破裂,火焰基本上在腔体内传播,没有形成泄流加速和外部扩散。

6 基于超压峰值和火焰高速摄影特征的泄爆模式划分

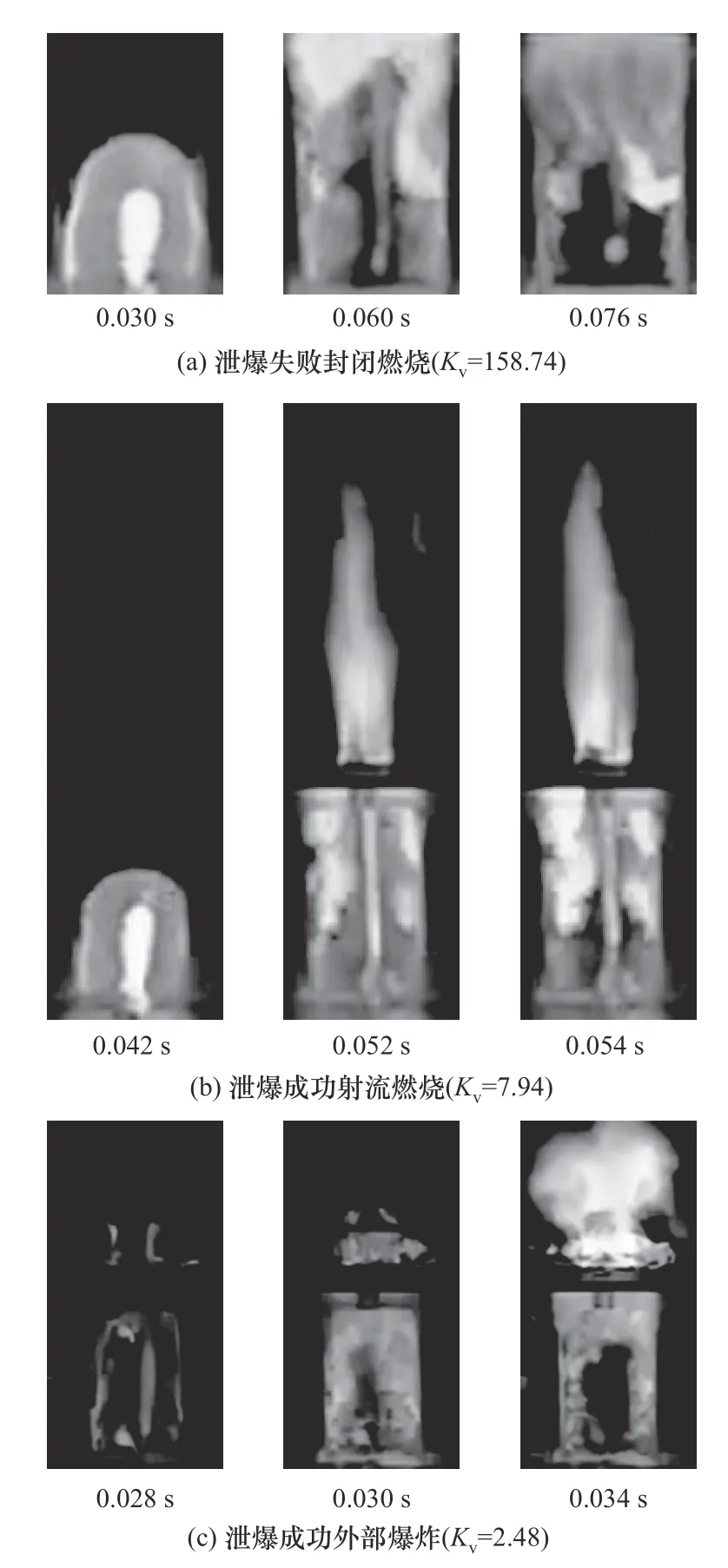

当泄爆膜面积具有差异时,燃料泄爆模式具有明显的差异性,主要可以划分为泄爆膜未破裂或不完全破裂诱导的封闭燃烧、泄爆膜完全破裂诱导的射流燃烧和泄爆膜完全破裂诱导的外部爆炸三种模式,需要着重说明的是,为了准确判断不同开口率条件下的泄爆模式,需要同时考虑泄爆过程中内外场超压峰值特征和火焰高速摄影特征,典型工况下泄爆过程中的火焰特征如图10所示。

图10 不同泄爆系数条件下火焰形态Fig.10 Flame shapes under different Kv

不同泄爆系数条件下超压峰值和火焰高速摄影特征包括以下六点。

(1) 内场仅有一个超压峰值Δp1(in),外场不同方向超压峰值均为零或者仅有微小超压振荡;(2)内场出现一个超压峰值Δp1(in)或者两个超压峰值Δp1(in)、Δp2(ver),外场轴向测点最大超压峰值为Δp2(ver),且该峰值比径向测点最大超压峰值大至少一个数量级;(3) 内场会同时出现三个明显的超压峰值(Δp1(in)、Δp2(in)、Δp3(in)),外场轴向和径向测点均测得超压峰值Δp3(ver)和Δp3(hor),且二者的数量级相同;(4) 火焰全程未传播出泄爆口,所有燃料在容器内燃烧殆尽,如图10(a)所示;(5)外场形成射流火焰,其形状为柱形,如图10(b)所示;(6)外场形成扩散状火焰,呈球形或蘑菇云形,火焰沿径向传播的最大直径至少为泄爆口直径的2倍,如图10(c)所示。

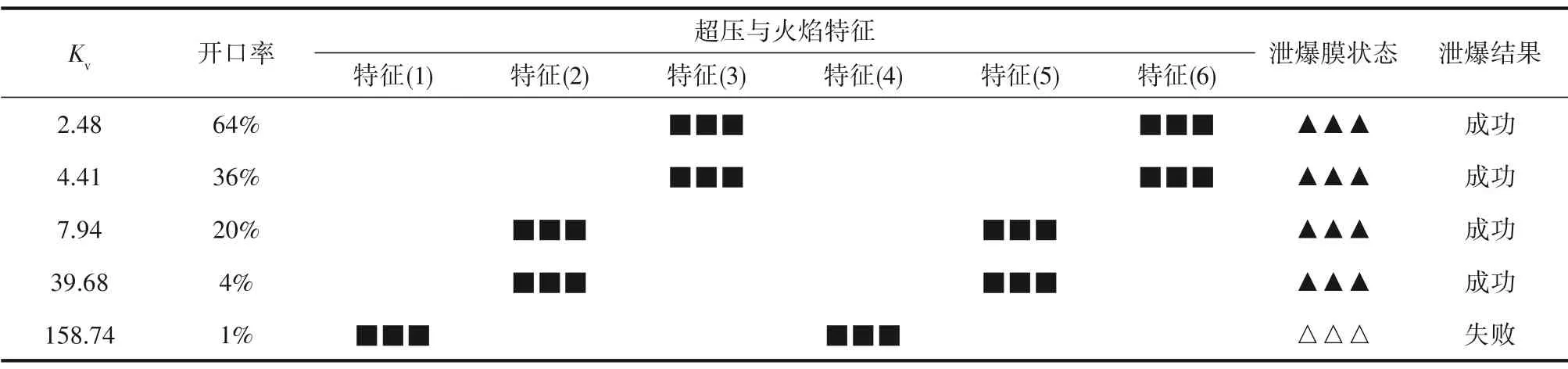

表3给出了不同泄爆系数条件下三次实验超压与火焰特征以及泄爆结果分布规律。

表3 不同开口率条件下的泄爆模式Table 3 Venting modes under different opening rate conditions

从表3 可以看出,当Kv=158.74 时,超压峰值和火焰行为分别满足特征(1)和特征(4),泄爆膜未能完全破裂,仅内场出现1个超压峰值Δp1(in),火焰未传播至外场,如图10(a)所示,说明泄爆失败。

当7.94≤Kv≤39.68 时,超压峰值和火焰行为分别满足特征(2)和特征(5),泄爆膜完全破裂,外场轴向出现超压峰值Δp2(ver),且其数值高于径向超压峰值一个数量级,外场火焰为柱状射流形态,说明泄爆成功。因此,如果以泄爆膜完全破裂作为泄爆成功的划分依据,则泄爆成功的临界泄爆系数在Kv=39.68和Kv=158.74之间。

当2.48≤Kv≤4.41 时,超压峰值和火焰行为分别满足特征(3)和特征(6),泄爆膜完全破裂,内外场均出现3个超压峰值(Δp1、Δp2、Δp3),且外场不同方向的外部爆超压峰值Δp3数量级相同,外场火焰为蘑菇云状形态,说明泄爆成功。因此,如果以超压峰值Δp3和蘑菇云状火焰作为发生外部爆炸的划分依据,则发生外部爆炸的临界泄爆系数在Kv=4.41 和Kv=7.94 之间。事实上,外部爆炸作为泄爆过程中最常见的现象,影响其发生的因素不仅包括泄爆系数,还包括泄爆膜材质、容器尺寸及形状、燃料浓度等,后续还应开展更为细致的研究。

7 结论

本文搭建了体积为2 L(0.1 m×0.1 m×0.2 m)的小尺度可燃气体泄爆实验系统,开展了不同泄爆面积条件下的石油燃料蒸气-空气预混气体泄爆实验,实验获得了内外场超压与火焰参数的变化特征,并对不同开口率条件下的泄爆模式进行了分析。研究结果如下。

(1)石油燃料蒸气-空气预混气体泄爆过程分为封闭燃烧、射流燃烧、外部爆炸三种模式,三种泄爆模式的超压及火焰参数的变化特征均差异明显,且小尺度实验与中尺度实验中均出现了破膜超压峰值(Δp1)、火焰射流超压峰值(Δp2)、外部爆炸超压峰值(Δp3);(2) 在泄爆膜破裂的工况下,内场最大超压峰值、外场轴向最大超压峰值、最大火焰传播速度和轴向火焰传播距离均随着泄爆系数Kv的增大而增大,而径向火焰传播距离呈相反的变化规律;(3)泄爆成功和泄爆失败的临界泄爆系数在Kv=39.68 和Kv=158.74之间,外部爆炸和射流燃烧的临界泄爆系数在Kv=4.41和Kv=7.94之间。

符号说明

Av——泄爆口面积,m2

Kv——泄爆系数

Pac——声热耦合产生的压力,kPa

Pburst——泄爆膜破坏产生的压力,kPa

Pext——可燃气体在外部空间爆炸产生的压力,kPa

Pfv——爆炸超压泄放到外部空间产生的压力,kPa

Pmfa——火焰扩展产生的压力,kPa

Prev——火焰回流产生的压力,kPa

PST——泄爆膜的临界破坏压力,kPa

Δp1(hor)——外场径向破膜引发的超压峰值(PT3 测得),kPa

Δp1(in)——内场破膜引发的超压峰值(PT1测得),kPa

Δp1(ver)——外场轴向破膜引发的超压峰值(PT2 测得),kPa

Δp2(hor)——外场径向火焰射流引发的超压峰值(PT3 测得),kPa

Δp2(in)——内场火焰射流引发的超压峰值(PT1 测得),kPa

Δp2(ver)——外场轴向火焰射流引发的超压峰值(PT2 测得),kPa

Δp3(hor)——外场径向外部爆炸引发的超压峰值(PT3 测得),kPa

Δp3(in)——内场外部爆炸引发的超压峰值(PT1 测得),kPa

Δp3(ver)——外场轴向外部爆炸引发的超压峰值(PT2 测得),kPa

V——容器体积,m3