管式PECVD设备的温控系统调节对镀膜均匀性的影响分析

2021-09-30王贵梅孟小玮邵海娇张建军

张 永,王贵梅,孟小玮,邵海娇,张建军

(晶澳太阳能有限公司,邢台 055550)

0 引言

氮化硅薄膜由于具有致密性强、耐腐蚀等优良特性,在光伏行业中常被用作PERC太阳电池的钝化减反射薄膜[1]。管式PECVD设备沉积的氮化硅薄膜具有良好的致密性、体钝化效果,并且其在长波响应方面比板式PECVD设备沉积的氮化硅薄膜优势明显;但是受镀膜方式的影响,管式PECVD设备的镀膜均匀性略差于板式PECVD设备的[1]。目前,为提升产业化管式PECVD设备的产能,炉管的内径不断增大,镀膜效果呈现出从石墨舟外舟片到内舟片膜厚逐渐降低的现象。因此,为了改善管式PECVD设备镀膜的均匀性,本文研究了管式PECVD设备的温控系统调节中温区的温度设置、加热时间设置、整体温度设置,以及舟片间距设置分别对管式PECVD设备镀膜均匀性的影响,并重点针对不同镀膜均匀性偏差的调试方式进行了研究。

1 实验方法

1.1 实验仪器

本实验采用由深圳市捷佳伟创新能源装备股份有限公司生产的PD-380A型管式PECVD设备,对尺寸为156 mm×156 mm的多晶硅片进行镀膜;石墨舟采用深圳市石金科技股份有限公司生产的载硅片数量为216片(19个舟片)的石墨舟;测试氮化硅薄膜的膜厚和折射率采用北京量拓科技有限公司生产的EMPro-PV椭偏仪。管式PECVD设备镀膜的结构示意图如图1所示。设备的温控系统调节中的5个温区分别为:温区1-炉口(LZ)、温区2-炉中(LCZ)、温区3-炉中(CZ)、温区4-炉中(GCZ)、温区5-炉尾(GZ)。

1.2 实验设计

采用同一批次的硅片进行实验,经过相同的机台处理工序,采用同一台炉管、同一个石墨舟进行镀膜;分别通过改变管式PECVD设备的温控系统调节中温区的温度设置、加热时间设置、整体温度设置及舟片间距设置,观察不同设置下镀膜的均匀性,即膜厚和折射率的变化情况。本文所研究的均匀性为片间均匀性。根据石墨舟的行与列建立对应的xy轴坐标系(见图1),根据不同设置条件的需要,测试对应的坐标位置的硅片的膜厚和折射率,每片硅片均测试硅片中心点位置的膜厚和折射率。

2 实验结果分析

2.1 温区温度设置对镀膜均匀性的影响

管式PECVD设备采用5个温区内部控温的方式,石墨舟在进舟过程中是舟尾先进入炉管,因此舟尾的加热时间较长,同时由于进舟时炉门打开,会导致炉口的温度下降明显。制备氮化硅薄膜的特气(氨气和硅烷)是在炉口位置通入,反应生成的尾气在炉尾位置由泵从炉管内部抽出;特气在炉管内的运动过程中经过加热区时被加热,经过石墨舟时发生反应生成氮化硅薄膜,该过程为放热过程,然后特气会被再次加热。这就导致在反应过程中石墨舟的舟头和舟尾的舟片温度、硅片温度、特气温度均存在一定差异。

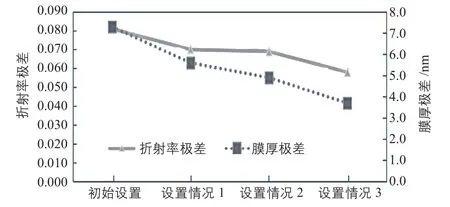

因此,梯度设置3种不同的温区温度情况,并进行测试,选取的用于测试的硅片位置为(1,3)、(1,15)、(3,9)、(6,3)、(6,15)。观察梯度设置不同的温区温度对所镀氮化硅薄膜的膜厚和折射率的均匀性的影响,以膜厚极差和折射率极差进行表征,得到的对应的镀膜均匀性的情况如表1所示,对应的镀膜均匀性的趋势图如图2所示。其中,极差是指石墨舟5个位置的硅片所镀氮化硅薄膜的膜厚和折射率的最大值和最小值之差,极差越大,镀膜均匀性越差。

从表1和图2可以看出,当梯度设置温区温度时,在炉口温度与炉尾温度之间的温差逐渐增大到35 ℃的过程中,与初始设置时相比,管式PECVD设备所镀氮化硅薄膜的膜厚和折射率的均匀性均存在好转的趋势。由此可以表明,对不同温区温度进行梯度设置可有效减少由5个温区内部控温方式引起的舟片温度、硅片温度、特气温度差异而导致的镀膜不均匀现象。

图2 不同的温区温度设置对应的镀膜均匀性趋势图Fig.2 Trend chart of coating uniformity corresponding to temperature settings in different temperature zones

表1 不同的温区温度设置对应的镀膜均匀性的情况Table 1 Coating uniformity corresponding to temperature settings in different temperature zones

2.2 加热时间设置对镀膜均匀性的影响

由于管式PECVD设备的炉管采用了由炉管外加热再热传导到炉管内的加热方式,因此接近炉管外壁位置(即石墨舟外舟片位置)的硅片受热温度会相对偏高。硅片作为衬底,其温度越高,所镀的氮化硅薄膜的膜厚就会越厚。因此,实验通过调节加热时间来观察加热时间不同时对整舟硅片镀膜均匀性造成的影响[2]。

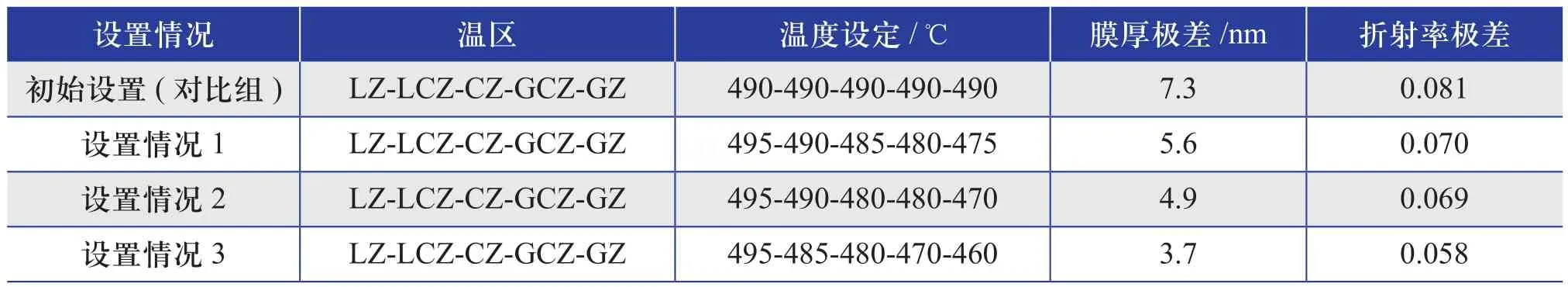

加热时间分别设置为9 min和12 min时,炉内温度和炉壁温度随镀膜工艺进程变化的曲线如图3、图4所示。

图3 加热时间为9 min时炉内温度和炉壁温度随镀膜工艺进程变化的曲线Fig.3 Curve of furnace temperature and furnace wall temperature with coating process progress when heating time is 9 min

图4 加热时间为12 min时炉内温度和炉壁温度随镀膜工艺进程变化的曲线Fig.4 Curve of furnace temperature and furnace wall temperature with coating process progress when heating time is 12 min

图3和图4反映了炉内温度和炉壁温度随加热时间的变化而变化的规律性。在刚开始的加热阶段,由于进入炉管内的石墨舟及硅片的温度偏低,导致炉管内的温度偏低,炉壁外的加热系统需全功率为炉管升温,因此炉壁热偶的监控温度大于炉内温度;随着加热时间的延长,炉内温度和炉壁温度达到一致,即图3和图4中的2条温度曲线的交点;此时,炉壁外的加热系统停止加热,经过短暂检漏、升温(严格意义上该工艺进程为恒温,但由于工艺设置中没有恒温设置,因此工艺进程体现为升温),使温度稳定后,开始镀膜工艺;由于镀膜时采用等离子体沉积的方式会释放热量,因此炉内温度会略有升高,炉壁同时也会采用水冷的降温方式,以保证炉管内部镀膜工艺温度的恒定性。

此次实验共测试2舟硅片的镀膜均匀性情况,每舟硅片的取片位置均为(1,1)和(1,9)、(3,1)和(3,9)、(6,1)和(6,9),以相同x轴位置上2片硅片的氮化硅薄膜的膜厚和折射率的偏差来表征不同加热时间设置对镀膜均匀性的影响,得到的结果具体如表2所示。

由表2可知,管式PECVD设备的加热时间为12 min时与加热时间为9 min时相比,同一石墨舟上外舟片与内舟片所镀的氮化硅薄膜的膜厚偏差降低了0.4~0.8 nm,折射率偏差降低了0.026~0.029,即增加加热时间能够改善镀膜的均匀性。这是因为增加加热时间后,石墨舟内、外舟片不同位置硅片的受热更加均匀,热场的均匀性能有效改善等离子体分布的均匀性,进而提高所镀氮化硅薄膜的膜厚和折射率的均匀性。

表2 不同加热时间设置对应的镀膜均匀性的情况Table 2 Coating uniformity corresponding to different heating time settings

2.3 整体温度设置对镀膜均匀性的影响

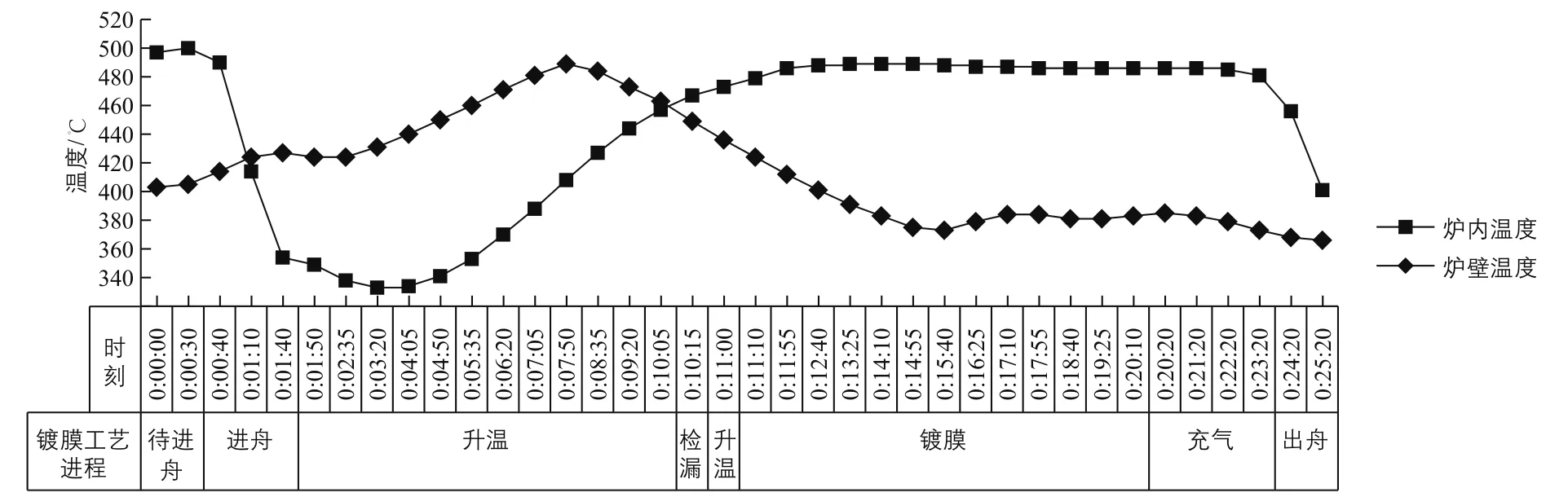

在保持氨气和硅烷比例及气体总量、射频参数等工艺设定条件不变的情况下,调节温区的整体温度(此处整体温度是指5个温区的平均温度),观察整体温度调节后的镀膜均匀性。此实验选取硅片的位置为y=1和y=9,各取6片,以相同x位置上2片硅片所镀氮化硅薄膜的膜厚和折射率偏差的均值来表征整体温度设置不同对镀膜均匀性的影响,得到的结果如表3所示。

表3 不同整体温度设置对应的镀膜均匀性的情况Table 3 Coating uniformity corresponding to different overall temperature settings

由表3可知,随着镀膜工艺中整体温度的降低,同一石墨舟上内舟片和外舟片的膜厚偏差的均值及折射率偏差的均值都减小;随着整体温度从480 ℃降至440 ℃,所镀的氮化硅薄膜的膜厚偏差的均值降低了1.17 nm,折射率偏差的均值降低了0.021。由于管式PECVD设备采用炉管外加热再热传导到炉管内部的加热方式,而石墨舟外舟片与炉壁位置较近,所以其温度较高,但整体温度过高会导致外舟片与内舟片的沉积速率的差异增大,而降低镀膜工艺的整体温度可以改善此现象。

2.4 舟片间距设置对镀膜均匀性的影响

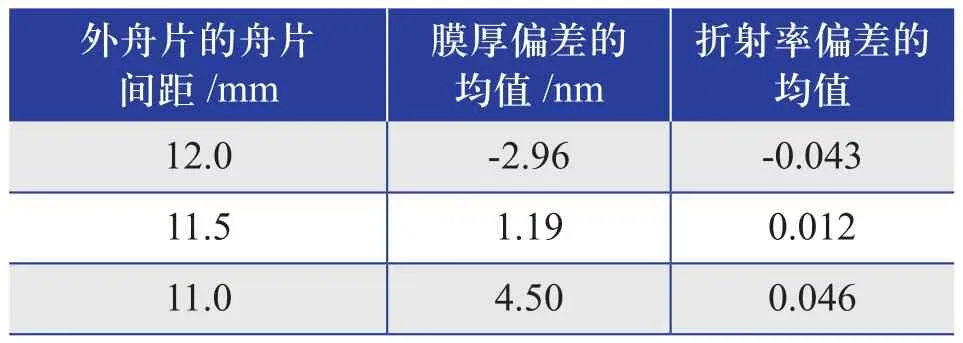

在保持氨气和硅烷比例与气体总量、射频参数、整体温度等工艺设定条件不变的情况下,调节石墨舟外舟片的舟片间距,观察所镀氮化硅薄膜的膜厚和折射率的均匀性,以研究舟片间距对镀膜均匀性的影响。采用更改外舟片的舟片间距的方法,即改变y=1位置上6片硅片的舟片间距,设置舟片间距分别为12.0 mm、11.5 mm、11.0 mm,保证y=2位置上6片硅片的舟片间距为固定间距11.0 mm,以相同x位置上2片硅片的氮化硅薄膜的膜厚和折射率偏差(即(x,1)–(x,2)的值)的均值来表征不同舟片间距设置对镀膜均匀性的影响,得到的结果如表4所示。

由表4可知,随着石墨舟外舟片的舟片间距变小,外舟片上的硅片所镀氮化硅薄膜的膜厚和折射率均升高,导致外舟片和内舟片的膜厚和折射率偏差的均值均升高。原因在于2个舟片之间的电场强度随着舟片间距变小而变大,从而外舟片的舟片间距改变时,影响了带电等离子体在硅片表面的沉积。因此,可以通过改变舟片间距来改变舟片之间的膜厚和折射率的差异。根据这一特性,通过设置不同的石墨舟的舟片间距可以解决由舟片固定位置引起的色差问题。比如外舟片的舟片间距由11 mm调整到12 mm,可以明显改善外舟片由于受热程度高带来的膜厚和折射率均偏高的情况。

表4 不同舟片间距设置对应的镀膜均匀性的情况Table 4 Coating uniformity corresponding to different boat sheet spacing settings

3 结论

本文研究了管式PECVD设备中温控系统调节中温区温度设置、加热时间设置、整体温度设置,以及舟片间距设置分别对管式PECVD设备镀膜均匀性的影响。研究结果表明,通过将炉口温度到炉尾温度设置为依次降低的趋势(梯度温差以最大35 ℃为宜),或适当增加加热时间,或降低整体温度,或增加石墨舟外舟片的舟片间距至12 mm,均可以有效改善管式PECVD设备镀膜不均匀的现象。研究结果对管式PECVD设备镀膜色差比例偏高的调试具有一定的指导意义。