漂浮式水上光伏电站用耐候改性HDPE浮体材料的快速老化方法

2021-09-30陈争艳

邓 盾,陈争艳,刘 毅

(1.阳光浮体科技有限公司,合肥 230088;2.国家太阳能光伏产品质量监督检验中心,无锡 214028)

0 引言

近年来,漂浮式水上光伏电站在全球范围内得到了快速发展。对于此类光伏电站而言,浮体是其重要组成部分,承载着光伏组件和各类电器件,浮体的寿命决定了该类光伏电站能否安全运行25年,而浮体材料的长效耐候性是浮体寿命的决定因素。

浮体材料一般采用高密度聚乙烯(HDPE),其具有优异的化学稳定性和良好的强度和韧性,但其长期在户外使用过程中会因受到紫外辐照而造成其老化,因此需要进一步提高HDPE的耐紫外老化性能,即提高其长效耐候性。由于长效耐候性是技术难点,改性塑料行业对此方面的相关研究较多,有大量经验积累和数据支撑,而对于通过老化试验在短时间内评价HDPE性能的方法却无系统而深入的研究。

HDPE在受到太阳照射时,紫外线会使该聚合物内部发生反应[1-2],生成烷基自由基和烷氧基自由基等不稳定基团,并造成分子链断裂和生成更多的自由基,加速HDPE的老化。在紫外辐照初期,由于HDPE中光稳剂的存在,其内部生成的自由基、氢过氧化物等迅速被捕捉和消灭,使HDPE材料性能可以保持稳定;当紫外辐照进行到后期,HDPE中的光稳剂被消耗完毕后,由于紫外老化反应不受控,HDPE中的不稳定基团迅速累积和分解,生成的自由基成倍增加并诱导更多的分子链发生降解反应,出现反应自动加速的现象,该阶段HDPE的力学性能快速衰减,导致由其制成的产品会在短时间内丧失使用价值[3-4]。因此,为了避免浮体材料的性能失效,需要对其的耐候性进行测试评估。目前主要采用的测试方法为自然大气暴露试验和人工加速老化试验这2种。

自然大气暴露试验是将试样直接置于自然环境中进行曝晒,可真实反应材料的耐候性能。人工加速老化试验的光源通常采用氙弧灯和荧光紫外灯。氙弧灯能模拟全太阳光谱,与日光接近,采用此种老化试验时可通过滤光器滤掉不需要的辐射,测试结果的可信度高,但老化加速倍数略低;荧光紫外灯可模拟300~340 nm紫外波段,该紫外波段主要引发聚合物降解,且由于此种老化试验中人为增加了紫外能量,老化速率提高,验证时间相对缩短。

虽然上述老化试验方法的试验数据接近真实值,行业认可度高,但应用在光伏行业时,仍存在材料的耐紫外老化性能验证时间过长、研发效率受限等缺陷。另外,现有的老化试验方法未给出评价老化后HDPE性能的依据,导致行业内对于得到的试验结果存在争议。因此,为满足漂浮式水上光伏电站的发展需求,缩短浮体材料的老化试验时间,提高浮体产品的可靠性,规范耐候改性HDPE浮体材料耐紫外老化性能评价标准,本文提出了一种可在短时间内评价耐候改性HDPE浮体材料老化性能的快速老化方法,通过该方法可探索壁厚和紫外辐照度对耐候改性HDPE浮体材料耐紫外老化性能的影响,并分析了该浮体材料老化后的力学性能变化规律,提出了判断耐候改性浮体材料耐紫外老化性能的指标。

1 紫外辐照总量的统计与分析

紫外线是太阳光中一个特殊波段,能量占比小,光化学效应强。结合文献 [5-12]的研究可知,地面年均紫外辐照量占比集中在3.0%~4.0%,本文取3.5%。我国不同太阳能资源区25年紫外辐照总量如表1所示。进行浮体材料紫外老化试验时,25年紫外辐照总量可参考表1中的数据。

表1 我国5类太阳能资源区25年紫外辐照总量情况Table 1 25 years of total UV irradiation of five types of solar resource areas in China

2 耐候改性HDPE的紫外老化试验

2.1 试验材料

采用市售的、大中空吹塑级HDPE,在负荷为21.6 kg、温度为190 ℃条件下,其熔体流动速率(MFR)为6.0 g/10 min;采用市售的耐候母料,密度为1.05 g/cm3。

2.2 试验设备

试验所用设备的具体信息如表2所示。

表2 试验所用设备的信息Table 2 Information of equipments used in test

2.3 试样制备

由于浮体材料成品的壁厚存在不均匀性,为排除壁厚不均造成的测试数据偏差,现制作不同厚度耐候改性HDPE的标准试样,以表征不同厚度耐候改性HDPE的耐紫外老化性能。将大中空吹塑级HDPE与耐候母料按照质量比15:1进行均化,均化后的粒料通过双辊开炼机熔融塑化,采用压塑法制备成厚度分别为1 mm和4 mm的板材。厚度为1 mm的板材按GB/T 1040.3-2006《塑料 拉伸性能的测定 第3部分:薄膜和薄片的试验条件》中的要求制备成“5型”试样,厚度为4 mm的板材按GB/T 1040.2-2006《塑料 拉伸性能的测定 第2部分:模塑和挤塑塑料的试验条件》中的要求制备成“1A型”试样。试样在温度为23 ±2 ℃、相对湿度为50%±5%的条件下进行状态调节,待用。

2.4 紫外老化试验的设计与结果

本研究设计了荧光紫外老化试验和超级紫外老化试验这2种对照方案。

2.4.1 荧光紫外老化试验的设计与结果

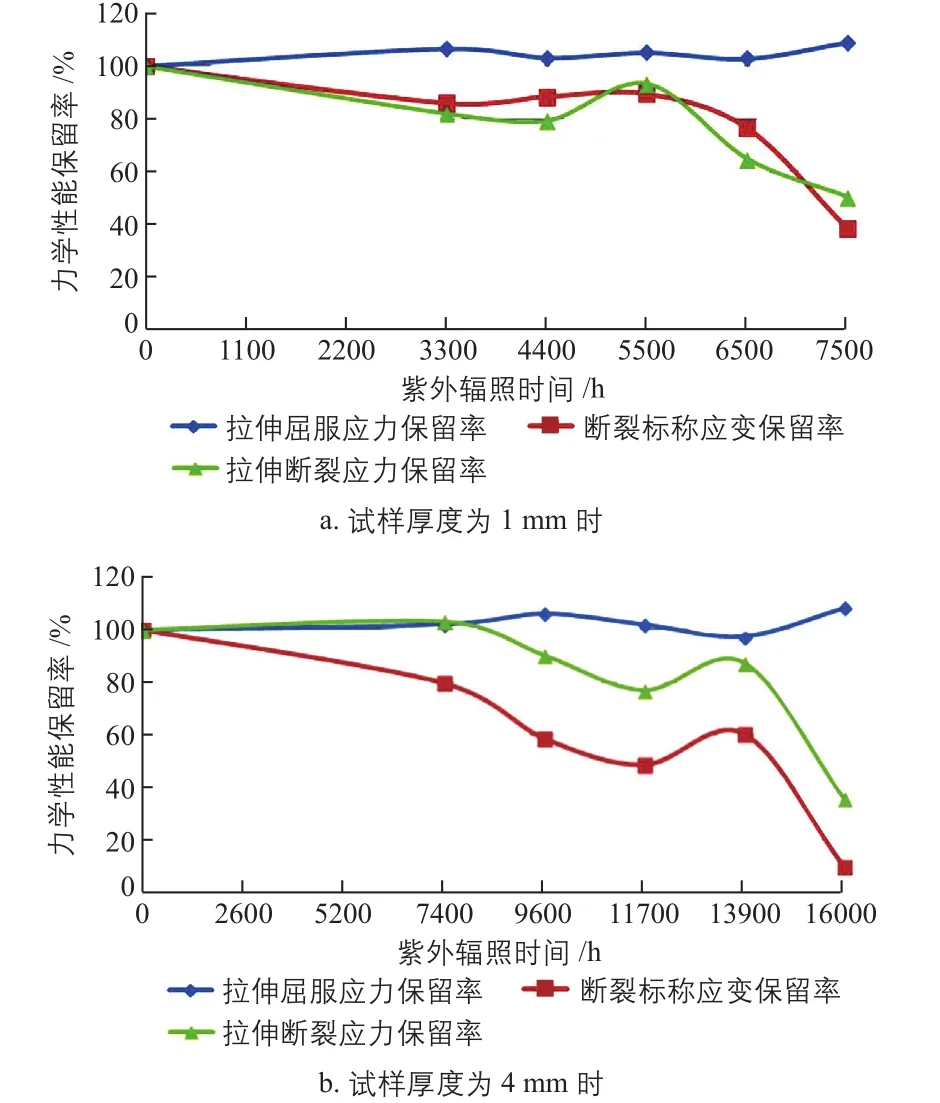

荧光紫外老化试验箱的光源选用型号为UVA-340的荧光紫外灯,其在340 nm处的辐照度为0.76 W/m2,该辐照度约占整个紫外波段(250~400 nm)辐照度的1/54。试样暴露条件为:干燥8 h,温度控制在60±3 ℃;凝露4 h,温度控制在50±3 ℃;相对湿度不控制。不同厚度时HDPE试样的荧光紫外老化试验结果如图1所示。

图1 2种厚度时HDPE试样的荧光紫外老化试验结果Fig.1 Results of fluorescence UV aging test of HDPE samples under two thickness conditions

由图1a可知,厚度为1 mm时,HDPE试样在5500 h附近其拉伸断裂应力保留率与断裂标称应变保留率开始出现老化加速拐点,这表明HDPE试样在这2方面的性能开始加速老化,7200 h(约10个月)附近断裂标称应变保留率降至50%;并且根据式(1)可计算得到该试样在5500 h时接收的紫外辐照总量约为150 kWh/m2,7200 h时接收的紫外辐照总量约为197 kWh/m2。

紫外辐照总量的计算式为:

式中:Q为紫外辐照总量,kWh/m2;n为转换因子,此处取54;I为340 nm处的紫外辐照度,W/m2,此处取0.76;t为紫外老化试验的测试周期,h。

由图1b可知,厚度为4 mm的HDPE试样的断裂标称应变保留率的老化加速拐点出现在13500 h,在14500 h(约20个月)附近其衰减至50%。根据式(1)可知,这2个时间点对应的紫外辐照总量分别为369 kWh/m2和397 kWh/m2。

2.4.2 超级紫外老化试验的设计与结果

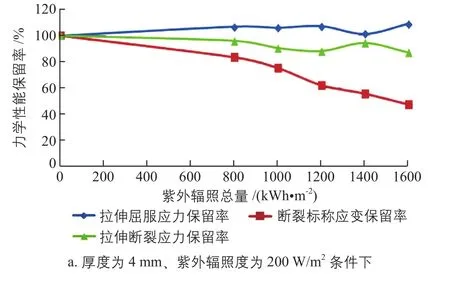

超级紫外老化试验箱中选用200、600和800 W/m2这3种紫外辐照度的金属卤素灯。其中,GRO-SUV500TH型超级紫外老化试验箱提供200和800 W/m2金属卤素灯,BSQ-SUA型超级紫外老化试验箱提供600 W/m2金属卤素灯。试验时紫外线与HDPE试样的表面垂直,试样经受波长在280~400 nm范围的紫外辐照,其中波长为280~320 nm的紫外辐照占比为3%~10%,整个测量平面上的紫外辐照度均匀性为±15%。试样温度为60±5 ℃,不控制相对湿度。不同紫外辐照度条件下厚度分别为1 mm和4 mm的HDPE试样的超级紫外老化试验结果如图2、图3所示。

图3 不同紫外辐照度条件下4 mm厚度HDPE试样的超级紫外老化试验结果Fig.3 Results of super UV aging test of HDPE samples at 4 mm thickness under different UV irradiance conditions

由图2可知,当HDPE试样的厚度为1 mm时,由于光稳剂的保护,在200、600、800 W/m2紫外辐照度下,紫外辐照总量未达到300 kWh/m2时,HDPE试样的拉伸屈服应力保留率和断裂标称应变保留率均未发生明显变化。在不同紫外辐照度下,当紫外辐照总量分别达到300、400和约为300 kWh/m2时,断裂标称应变保留率出现明显的老化加速拐点,HDPE试样这方面的性能开始迅速衰减。在不同紫外辐照度下,当紫外辐照总量分别达到400、520和约为390 kWh/m2时,HDPE试样的断裂标称应变保留率已降至50%。由以上数据可知,耐候改性HDPE的老化加速拐点出现的早与迟及其性能衰减的速率与紫外辐照度并无相关性,且3种紫外辐照度下HDPE试样的性能变化情况基本一致。

图2 不同紫外辐照度条件下1 mm厚度HDPE试样的超级紫外老化试验结果Fig.2 Results of super UV aging test of HDPE samples at 1 mm thickness under different UV irradiance conditions

由图3可知,厚度为4 mm的HDPE试样在3种紫外辐照度下的拉伸屈服应力保留率、断裂标称应变保留率、拉伸断裂应力保留率的整体变化规律基本一致。随着紫外辐照度由200 W/m2增加至800 W/m2,HDPE试样的断裂标称应变保留率降至50%时对应的紫外辐照总量分别为1500、1100和650 kWh/m2,变化规律性不强,且相互对应关系有些出入;尤其是在紫外辐照度为800 W/m2时,断裂标称应变保留率在老化加速拐点之后出现紊乱,这会对结果判断造成干扰。

2.4.3 小结

综合图1a、图2可以发现,厚度为1 mm的HDPE试样在2种紫外老化试验方法下进行紫外辐照后的性能变化规律明显且一致,基本无异常波动。

HDPE改性后,耐候助剂并非完全均匀分散,当紫外辐照总量达到材料老化加速拐点附近时,耐候助剂含量低的区域不稳定基团快速累积,材料老化加速,形成局部缺陷和应力集中点。由于厚度为1 mm的HDPE试样接收紫外辐照的时间相对较短,其局部差异会不明显;而对于厚度为4 mm的HDPE试样而言,随着紫外辐照的时间延长,其缺陷会逐渐放大。因此,不同厚度的HDPE试样间的老化拉伸结果存在一定差异。

由以上分析可知,厚度为1 mm的HDPE试样更适合进行超级紫外老化试验。另外,通过分析2种厚度HDPE试样的紫外老化试验结果可知,厚度为1 mm和4 mm的这2种HDPE试样的老化加速拐点分别出现在紫外辐照总量为300 kWh/m2和约为800 kWh/m2时。由此可知,这2种厚度的HDPE试样可承受的紫外辐照总量与其厚度成正相关,但非4倍的关系。

3 测试结果对比分析

3.1 紫外辐照对浮体材料拉伸性能的影响

应用于漂浮式水上光伏电站时,浮体主要受到拉应力作用,因此长期紫外辐照对浮体材料拉伸性能的影响是紫外老化试验研究的重点。结合图1~图3可知,耐候改性HDPE浮体材料在接收紫外辐照过程中,拉伸屈服应力保留率均未出现明显变化,基本维持在100%附近。由结晶聚合物拉伸行为可知[13],屈服应力是破坏晶体,使分子链开始运动并在拉伸方向上取向的力,由于紫外辐照不至于破坏HDPE的晶区,因此紫外老化试验后其拉伸屈服应力未发生明显变化。然而分子链的断裂会降低分子间缠结程度,在拉伸超过屈服点后,较短的分子链在运动、取向过程中更易产生滑脱,导致拉伸断裂应力衰减至某一定值,该值即克服分子间滑脱的力,由图2可知,拉伸断裂应力保留率降至50%左右时趋于平稳。相对于拉伸屈服应力保留率和拉伸断裂应力保留率,断裂标称应变保留率的变化更为显著,这是因为光稳剂消耗完毕后,耐候改性HDPE的紫外老化出现自加速现象,耐候改性HDPE开始脆化,断裂标称应变保留率出现了明显的老化加速拐点,并在老化后期逐渐趋于零。综上分析可知,断裂标称应变性能的变化应作为评价浮体材料在耐紫外老化性能方面优劣性的重要依据。

3.2 超级紫外老化试验与荧光紫外老化试验结果之间的关系

对比图1a和图2a中的断裂标称应变保留率曲线可以看出:1)单一紫外辐照条件下的超级紫外老化试验的老化加速拐点处的平均紫外辐照总量为333 kWh/m2,断裂标称应变保留率衰减至50%时的平均紫外辐照总量为437 kWh/m2。2)而荧光紫外老化试验时,在紫外辐照和高温高湿共同影响下,HDPE试样的老化加速拐点在较低的紫外辐照总量处出现,即150 kWh/m2,其约占超级紫外老化试验时该参数值的45%左右;断裂标称应变保留率衰减至50%时的平均紫外辐照总量为197 kWh/m2,其约占超级紫外老化试验时该参数值的45%左右。由此可知,在超级紫外老化试验与荧光紫外老化试验这2种试验条件下,HDPE试样的性能变化规律存在稳定的对应关系。

对于测试周期,超级紫外老化试验的紫外辐照度为600和800 W/m2时,厚度为1 mm的HDPE试样的断裂标称应变保留率衰减至50%时仅需717 h和538 h(约1个月);而荧光紫外老化试验时,厚度分别为1 mm和4 mm的HDPE试样的断裂标称应变保留率衰减至50%时分别需要10个月和20个月,考虑到荧光紫外灯管的老化,厚度为4 mm的HDPE试样的实际测试周期可能将近24个月。

3.3 浮体使用寿命的分析

浮体的使用寿命是最受关注的问题点之一,由于在预估长效耐候产品使用年限方面均无相关经验参考,导致此类标准制定时存在争议。目前,行业内的一些观点认为,需要在浮体材料上施加相当于25年紫外辐照总量后再根据其性能变化来判断该产品是否合格,但这种短期内施加大剂量紫外辐照的测试结果与浮体材料的实际寿命存在较大偏差。首先,材料中有机物的反应速度相对较慢,高强度的紫外辐照可能导致大量自由基迅速累积而得不到及时捕捉和消灭,造成老化加速;另外,仅增加紫外辐照总量而不考虑材料厚度产生的影响,会导致测试结果可能与实际不符。因此,高强度的加速紫外老化测试应在短时间内和低紫外辐照总量下完成材料的老化性能评估。

耐候改性HDPE浮体材料在未老化时,其断裂标称应变性能可达500%,通常认为当断裂标称应变性能衰减至200%,即其保留率低于40%时材料因脆化而即将失去使用价值。由超级紫外老化试验条件下HDPE浮体材料的老化行为可知:厚度为1 mm的HDPE试样的老化加速拐点处和40%断裂标称应变保留率时的平均紫外辐照总量分别为333 kWh/m2和470 kWh/m2;厚度为4 mm的HDPE试样的这2个值则分别为800 kWh/m2和1400 kWh/m2。根据浮体的壁厚特点可知,浮体上表面受太阳光直射区域的壁厚约为5 mm,而受力较大的连接部位壁厚可在10 mm以上。通过壁厚与性能衰减的关系可推算出,浮体上表面开始发生老化时的紫外辐照总量约为956 kWh/m2,断裂标称应变保留率衰减至40%时紫外辐照总量约为1710 kWh/m2,连接部位相应的值则分别为1734 kWh/m2和3260 kWh/m2。根据以上数据及比例对应关系,利用式(1)可反推出不同浮体壁厚时相对应的荧光紫外老化时间,具体如表2所示。按照荧光紫外老化1000 h约相当于户外暴晒1年的关系进行估算[14],浮体接收太阳光直射区域和受力部位可以抵抗长期紫外线辐照而保持其应有性能。

表2 浮体壁厚与荧光紫外老化时间的对应关系Table 2 Relationship between floating body wall thickness and fluorescent UV aging time

4 结论

本文提供了一种耐候改性HDPE浮体材料快速老化的方法,并将其用于试验,试验结果表明:

1)测试不同厚度的耐候改性HDPE试样,通过对比多种紫外辐照度下试样的性能变化可知,高紫外辐照度的超级紫外老化试验结果与传统的荧光紫外老化试验结果有很好的对应关系,且老化加速效果明显,可作为一种超长耐候材料的快速老化评价方法。

2)较厚度为4 mm的HDPE试样而言,厚度为1 mm的HDPE试样的紫外老化测试结果稳定,变化规律明显,同时紫外辐照度对老化结果无明显影响。荧光紫外老化试验条件下,厚度为1 mm的 HDPE试样的测试周期为10个月;而选用厚度为1 mm的HDPE试样和600~800 W/m2的紫外辐照度,测试周期可由10个月缩短至1个月。

3)在老化后拉伸性能变化中,拉伸屈服应力无衰减,拉伸断裂应力会衰减至某一定值后再趋于平缓。断裂标称应变保留率变化明显,可作为判断耐候改性浮体材料耐紫外老化性能优劣的重要指标。