基于25%小偏置碰撞的车身结构研究

2021-09-29崔营营衣本钢田洪生毛立忠闫军飞

崔营营 衣本钢 田洪生 毛立忠 闫军飞

(比亚迪汽车工业有限公司,深圳 518118)

主题词:25%小偏置碰撞 车身侧滑 环状安全车身 车身轻量化

1 前言

正面碰撞是汽车事故中最常见的碰撞形式,而在正面碰撞导致的死亡事故中,25%小偏置碰撞约占1∕4,且由于小偏置碰撞时碰撞对象与车身重叠率低,车身主要传力路径无法参与传力与吸能,导致乘员舱受力较大。根据以往车型的设计经验,当整车质量超过2 t时,靠车身自身在25%小偏置碰撞试验中达到车身结构优秀的目标较为困难,车身需要增加较多质量承担碰撞反力。如果使车辆侧滑,从而使壁障无法触及乘员舱,即可减小乘员舱的受力及变形,车身不必增加过多质量即可达到车身结构优秀的目标。当整车质量不超过2 t 时,加强车身策略与车身侧滑策略需要增加的质量相当;当整车质量大于2 t 时,车身侧滑策略需要增加的质量较加强车身策略小40%左右。因此,当车身质量较大时应采用车身侧滑策略。

本文基于25%小偏置碰撞的数学模型分析从壁障接触防撞梁到接触轮胎和从壁障接触轮胎到接触A 柱下段2个阶段侧滑时需要的侧向加速度和侧向力,并提出基于轻量化设计的车身侧滑策略,包括“环状安全车身”[1]与横向引导式边梁关键结构。最后,基于理论分析、有限元模型仿真验证及参考车型侧滑结构分析,总结车身侧滑策略及传力路径,以期为后续新开发车型提供参考。

2 25%小偏置碰撞数学模型的建立

壁障与车辆的位置关系如图1 所示,壁障最外侧边界与车辆中心线的距离为25%车辆宽度[2]。图2所示为某车型壁障与边梁、A 柱的重叠位置示意,其中d0为壁障前端到A 柱外侧的重叠量,d1为壁障切点与边梁最前端的重叠量,壁障前端的圆弧半径为R=152 mm。

图1 壁障与车辆位置示意[2]

图2 某车型壁障与边梁、A柱的重叠量

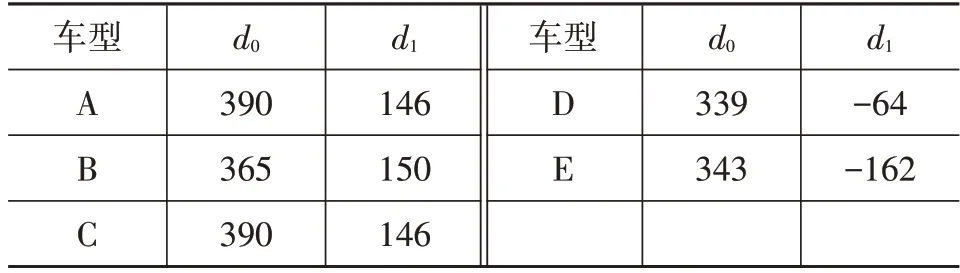

统计研发中的车型A、B 和侧滑效果较好的3 种参考车型C、D、E 的壁障与车身相对位置参数,如表1 所示。从表1 中可以看出,由于各车型的宽度不同,壁障与A柱的重叠量也不同,车辆宽度大时,d0较大,侧滑相对困难。

表1 不同车型的壁障与车身相对位置参数 mm

25%小偏置碰撞分为2 个阶段,第1 个阶段为从壁障接触防撞梁到接触轮胎的过程,第2个阶段为从壁障接触轮胎到接触A 柱下段的过程,见图2。在第2 个阶段,壁障将接触乘员舱A 柱下段时:若车辆未完全侧滑出壁障接触范围(半滑),A柱下段与壁障的相对位移为(d0-R),即壁障的圆弧切点接触到A柱,并在最后时刻由圆弧段挤压A 柱下段,将车辆推出;若车辆完全侧滑出壁障挤压范围,A 柱下段与壁障的相对位移为d0,即壁障的最前端刚接触到A柱,但壁障未能挤压A柱[3]。

侧滑的数学模型为:

式中,d为车辆侧滑位移;a为车辆侧向加速度;t为侧滑时间;F为车辆需要的侧滑力;m为车辆整备质量[4]。

3 车身侧滑的仿真验证及关键因素分析

3.1 车型A侧滑力理论计算

由于纯电动车型A 质量超过2 t,前期设计未考虑侧滑方案,试制阶段第1 轮摸底试验车身变形较为严重,也未发生侧滑,车身结构处于良好水平,未达到优秀目标。进行方案优化后单边质量增加了20 kg,优化方案的第3 次小偏置碰撞试验中,车身结构达到优秀目标。如果双边均进行优化,车身质量将增加39 kg,本文基于侧滑策略对车身结构进行轻量化研究。

车型A 的整车质量为2 000 kg,第1 个阶段需要的侧滑位移d1=146 mm,根据试验数据,此阶段的时间为t1=34 ms,由式(1)、式(2)可得需要的侧滑力的理论计算值为=500 kN,第2个阶段需要的侧滑位移d2=d0-Rd1=92 mm,时间为t2=66 ms,同理,需要的侧滑力的理论计算值为=84 kN。

3.2 车身侧滑优化方案及侧滑仿真验证

3.2.1 参考车型侧滑结构分析

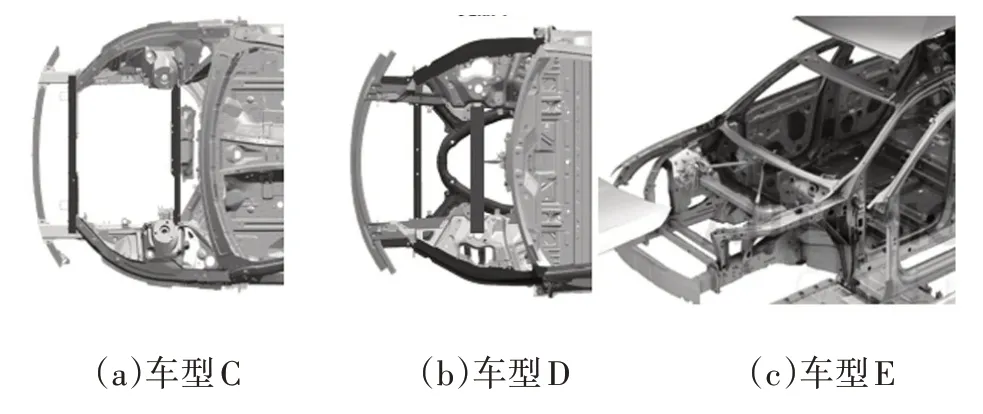

图3 所示为中保研25%小偏置碰撞试验中车身结构优秀的车型前舱示意[5-7],图4所示为对应车型的碰撞侧滑结果,可以看出3 种车型均有较大的侧向位移,车辆接触壁障后发生侧滑,壁障没有正面撞击A 柱下段。通过对参考车型前舱结构进行分析,发现参考车型在轮胎前方和减振器中心位置各存在1个横梁,可在侧滑过程中传力,这是25%小偏置碰撞设计的关键结构。

图3 参考车型前舱结构

图4 参考车型小偏置碰撞侧滑效果

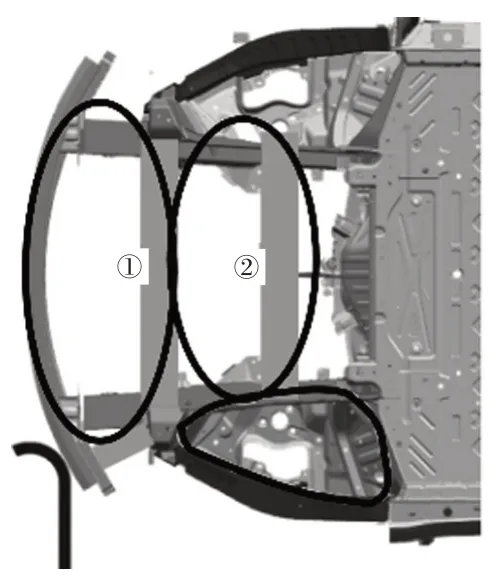

3.2.2 车型A侧滑优化方案

基于前文的分析,本文对车型A 进行前舱结构优化,设计了一种新型前舱横梁结构,用于25%小偏置碰撞侧向位移导向,优化方案如图5 所示。横梁①与副吸能盒在纵梁搭接在相同位置,副吸能盒通过45°斜撑结构③与纵梁搭接,横梁①在轮胎前方50 mm 的位置,横梁②在减振器位置,可提高轮罩之间的横向连接刚度,从而增大25%小偏置碰撞第2 个阶段的侧滑力。新增的横梁在侧滑过程第1、第2 个阶段可以起到传力的作用。

图5 车身侧滑优化方案

3.2.3 车型A侧滑仿真验证

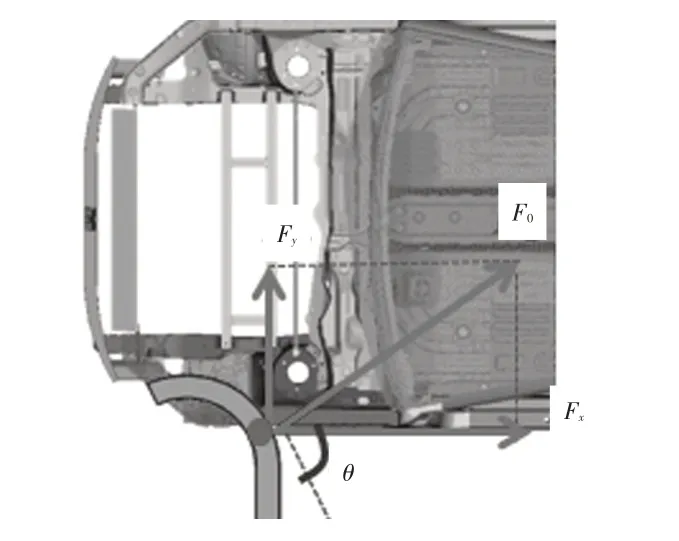

车型A 的车身边梁沿纵向设计,没有横向引导结构,且边梁长度较短,在轮前边缘位置。如果整车在第1 个阶段没有侧滑,壁障的平面会挤压边梁,如图6 所示,此时没有横向力的分解,边梁会产生较大的纵向力挤压乘员舱,且如果在第2个阶段边梁提供的横向力不足,会最终导致车辆侧滑位移不足。因此,第1 个阶段需要确保边梁的圆弧切点运动到边梁最前端,从而在第2个阶段依靠壁障圆弧挤压边梁提供侧滑力,同时减小边梁的纵向受力。

图6 壁障力分解

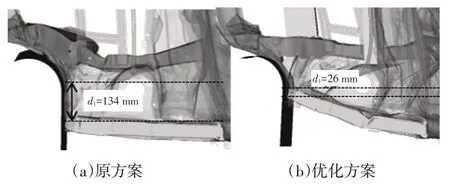

第1 个阶段结束时壁障与边梁的相对位置如图7 所示。原方案壁障平面部分重叠量仍较大,达到134 mm。优化后壁障与上边梁重叠量减小到26 mm,说明优化方案对于第1 个阶段的侧滑影响较大,达到预设的侧滑量。

图7 第1个阶段结束时壁障与边梁相对位置

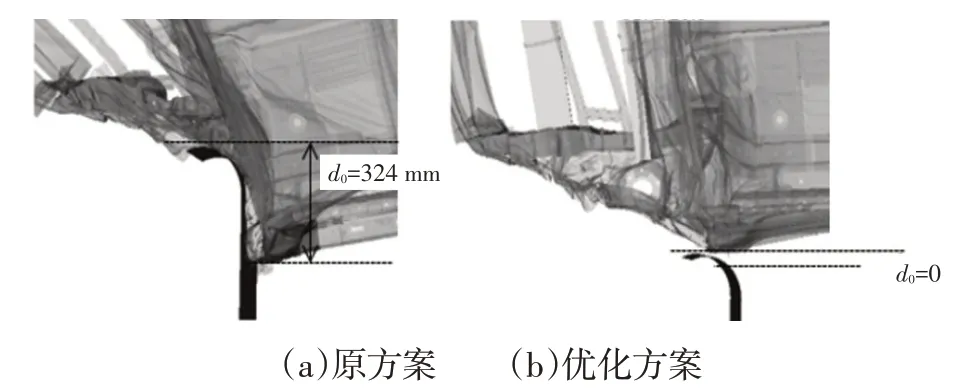

第2个阶段结束时壁障与边梁的相对位置如图8所示:原方案壁障与A柱重叠量为324 mm,车身未发生侧滑,而是绕着壁障逆时针旋转,导致乘员舱受力较大,变形较严重;优化后,壁障在第2 个阶段由圆弧面挤压边梁,产生较大的侧向力,车辆发生侧滑,壁障与A柱的重叠量为0,使得乘员舱受力较小,变形大幅减小[8]。

图8 第2个阶段结束时壁障与A柱下段位置

3.3 车身侧滑的关键因素

3.3.1 考虑车身变形的修正系数

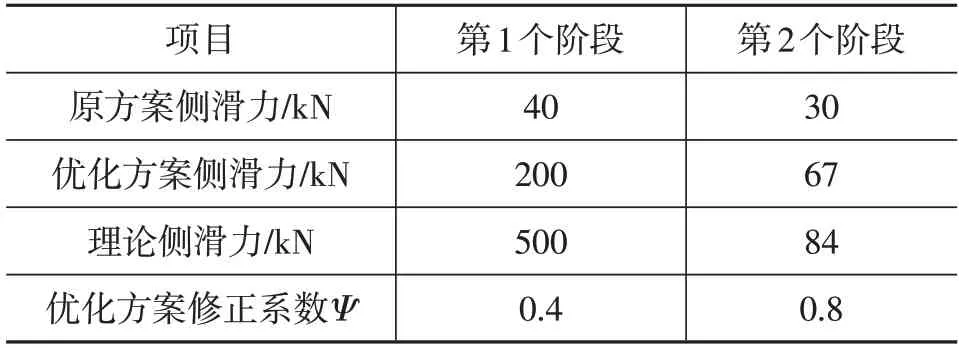

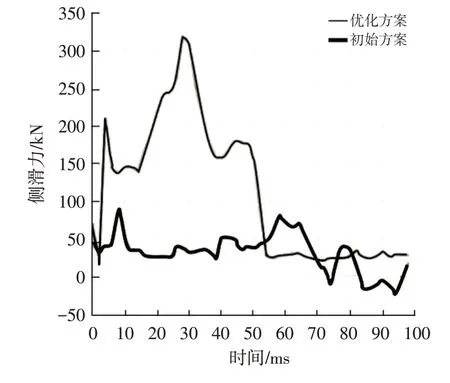

3.1 节的侧滑力是在车身完全刚性的假设下计算获得的,而实际碰撞中车身在与壁障挤压的过程中会产生相对变形,所以实际需要的壁障力小于理论值。表2所示为基于CAE 软件计算获得的侧滑力[8-9],修正系数Ψ为仿真值与理论值的比值。壁障力对比结果如图9 所示,与原方案相比,优化方案的侧滑力能更好地满足侧滑需求。

表2 仿真侧滑力与修正系数

图9 侧滑力对比

3.3.2 右纵梁及右A柱的侧滑量

影响车辆最终是否侧滑的另一个关键指标为右纵梁和右A 柱在整个碰撞过程中的横向位移。如果车辆未发生侧滑,右纵梁的横向位移会先增大,到壁障接触A 柱下段时,车辆绕着壁障逆时针旋转,同时右纵梁开始反方向移动,横向运动量开始减小。如果车辆侧滑,右纵梁与A柱测点的横向位移会一直增大,直到车辆弯曲滑出,脱离壁障,如图10所示。

图10 右纵梁与右A柱横向位移

3.3.3 前舱横梁横向力分配

在整个碰撞过程中,前舱增加的2 根横梁分别在2个阶段起到了传力作用,提供了侧滑需要的侧向力。侧滑力与2根横梁的横向力曲线如图11所示,第1个阶段时间较短,故该阶段需要的侧向力较大。总侧滑力为317 kN,2根横梁的受力情况如表3所示。

图11 侧滑力与2根横梁的横向力曲线

从表3 可以看出,横梁①在第1 个阶段对横向力的传递起到了关键作用。由图11可以看出,横梁②在第2个阶段传力中起关键作用,而且2个横梁与纵梁形成框架结构,增加了纵梁刚度。如果在纵梁间只增加1根横梁,纵梁的变形、失稳较为严重,仿真结果如图12a 所示,在纵梁间增加2根横梁时,纵梁框架的完整性、变形量均得到明显改善,保证了前舱的横向力传递,如图12b所示。

图12 不同横梁方案下纵梁变形量仿真结果

4 车型A的25%小偏置碰撞实车验证

如图13 所示,为了达到25%小偏置碰撞中车身结构优秀的目标,将车型A防撞梁左侧加长了118 mm,使壁障可以更多地接触防撞梁,以使车身更早开始传力。

图13 防撞梁加长方案

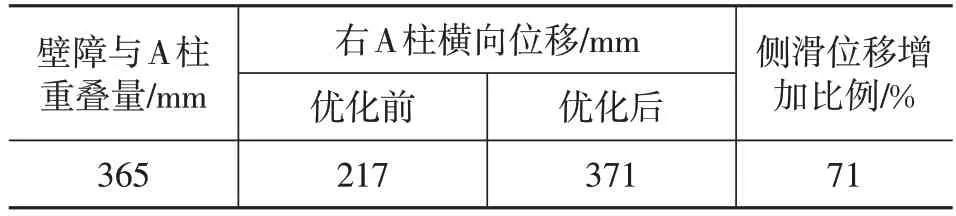

车型A在25%小偏置碰撞第2个阶段结束时壁障与A 柱重叠量如图14 所示,右A 柱横向位移如表4 所示,由于优化前的A 柱横向位移量小于壁障与A 柱的重叠量,所以通过增大横向加速度及位移的方式不能使车辆侧滑。而增加横向力的传递后,A柱横向位移大于壁障与A 柱重叠量,车辆得以顺利侧滑,且乘员舱受力减小。25%小偏置碰撞试验结果如图15所示,优化前车身A 柱、门槛因受力较大产生较大变形,优化后车身框架较为完整。

图15 优化前后车型A乘员舱变形对比

表4 右A柱横向位移

图14 优化前后车型A第2个阶段结束时壁障与A柱重叠量

综上,通过加长防撞梁和增加前舱传力结构,可以使车辆产生足够的横向加速度与横向力,使车辆在乘员舱接触壁障前完成侧滑,保证乘员舱的稳定性与安全性。

5 基于侧滑策略的环状安全车身结构设计

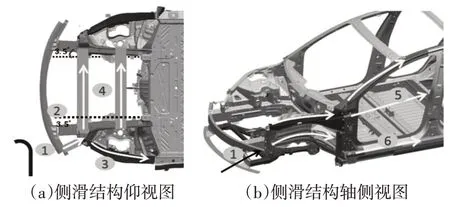

图4中参考车型C、D、E的边梁较长,且有横向引导结构,前舱在不同位置加了2 根横梁。总结上述车型25%小偏置碰撞工况的侧滑策略结构设计中的主要传力路径,如图16所示。

图16 侧滑传力路径示意

基于前文分析,本文对下一代车身侧滑策略的关键传力路径与结构进行规划和设计。25%小偏置碰撞侧滑的关键设计策略如下:

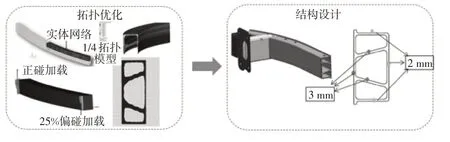

a.加长、加强防撞梁可使防撞梁最大限度地参与第1个阶段的横向力传递。目前可采用如图17所示的铝合金防撞梁,经拓扑优化[9]的铝合金防撞梁较热成型防撞梁截面力抗弯性能提升70%,质量减轻40%。

图17 铝防撞梁优化及数据设计

b.横向引导式边梁延伸至吸能盒后端,可使碰撞时边梁最前端与壁障圆弧面接触,产生横向分力,增加车身横向位移。

c.对于纯电动车型,可在其前纵梁与副吸能盒搭接位置增加第1根横梁,在减振器位置增加第2根横梁,2根横梁与纵梁形成稳定的框架结构,可以更有效地传递来自边梁的横向力。

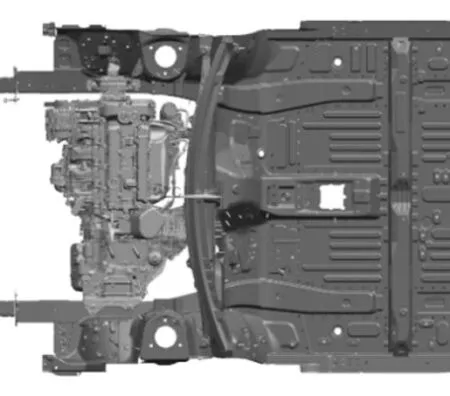

d.对于燃油车型,如果动力总成可传递足够的横向力,则可以不增加发动机舱的横梁,如图18所示。

图18 燃油车型动力总成横向传力

e.增强门槛传力,使轮胎的力更多地传递到门槛,减小A柱上段的受力。

f.在前舱形成3 个环状安全车身结构,保证前舱有足够的刚度提供侧滑需要的横向力,如图19所示。

图19 环状安全车身结构

6 结束语

本文通过对车辆侧滑的理论和仿真分析、实车验证和对参考车型的结构分析,对25%小偏置碰撞过程中的侧滑过程及传力路径进行分析,给出了基于侧滑策略的环状安全车身结构设计策略。