氢燃料电池发动机耐久试验方法研究*

2021-09-29郭温文李剑铮

郭温文 李剑铮

(广州汽车集团股份有限公司汽车工程研究院,广州 511434)

主题词:氢燃料电池发动机 耐久 试验方法 数据分析

1 前言

氢燃料电池电动汽车与纯电动汽车相比,具有加注燃料时间短、续驶里程长、低温环境下性能好、对环境更友好[1]等优势。但是,氢燃料电池发动机的寿命是制约其大规模商业化推广的重要原因之一。科学的寿命和可靠性测试评价体系是提高氢燃料电池发动机效率、延长寿命的重要保证。

目前,氢燃料电池发动机的耐久性试验方法尚未形成统一标准。同时,氢燃料电池发动机的部件种类和数量较多,且各零部件的评价指标不同,因此很难通过某种耐久工况对所有部件进行寿命考核。故在制定氢燃料电池发动机耐久试验方法时,仍以考查氢燃料电池电堆寿命为主。

本文旨在通过对标国内外相关机构的氢燃料电池发动机耐久工况,依托氢燃料电池系统测试台架,研究并制定基于整车实际应用工况且易操作的氢燃料电池发动机耐久试验方法,采用该方法进行耐久试验,并对试验数据进行分析,以期为氢燃料电池发动机耐久测试提供参考。

2 氢燃料电池发动机测试评价体系

目前,国内氢燃料电池的测试评价体系主要包括对氢燃料电池发动机及电堆的基本性能、安全性、氢气排放量、环境适应性的评价等[2],而可靠性、耐久性方面的标准还很少。值得指出的是,氢燃料电池发动机和传统内燃机在结构组成及系统运行机理上有较多相似之处,因此传统内燃机的测评体系可作参考。

目前关于电堆寿命测试方法的国家标准仅有GB∕T 38914—2020《车用质子交换膜燃料电池堆使用寿命测试评价方法》,而氢燃料电池发动机的耐久试验方法刚刚立项。

国内对于内燃机在台架上的可靠性试验方法有GB∕T 19055—2003《汽车发动机可靠性试验方法》,制定的试验项目包括交变工况试验、混合负荷试验、全速全负荷试验以及冷热冲击试验。此外,还有搭载整车的耐久试验方法GB∕T 12679—1990《汽车耐久性行驶试验方法》、搭载整车的可靠性试验方法GB∕T 12678—1990《汽车可靠性行驶试验方法》等[3]。

3 氢燃料电池电堆耐久测试工况

国内外标准化组织、机构等推出了不同的氢燃料电池电堆耐久试验工况。

3.1 工况介绍

GB∕T 38914—2020 主要规定了车用质子交换膜燃料电池(Proton Exchange Membrane Fuel Cell,PEMFC)的使用寿命测试和计算方法[4]。国际电工委员会(International Electro technical Commission,IEC)参考新欧洲驾驶循环(New European Driving Cycle,NEDC)工况,将车辆的车速-时间关系曲线转变为燃料电池电堆输出功率-时间的关系曲线[5]。美国能源部(United States Department of Energy,DOE)采用动态压力测试(Dynamic Stress Test,DST)方法,使用的工况参考美国SC03行驶工况,将车速曲线转变为电堆电流曲线[5]。美国车辆效率和能源可持续性研究创新技术团队(U.S.Driving Research and Innovation for Vehicle efficiency and Energy sustainability Technical Team,U.S.DRIVE Technical Team)提出采用干、湿2种循环进行耐久测试,可用于氢燃料电池电堆整堆和单电池测试[5]。欧盟燃料电池测试和标准化网络(FCTestNet)提出2种循环工况,分别对应单池测试和整堆测试,目的是在耐久工况中引入不同程度的气体压力。同济大学参考NEDC工况,将车速-时间关系曲线转换为电堆输出功率-时间的关系曲线[6]。其与IEC方法的工况类似,但同济大学的工况包含了过载工况,功率分布更广泛。清华大学基于中国城市公交循环工况,将车速-时间曲线转变为电堆输出电流-时间曲线[7]。武汉理工大学采用的工况基于2 个原则:一方面参考实车道路典型工况,另一方面选择对电堆寿命有显著影响的工况[8],在不同运行步骤下改变气体湿度。中国科学院大连化学物理研究所采用的工况由燃料电池发动机试验规程转化而来,主要为稳态工况[9]。

3.2 工况对比分析

针对上述大部分工况,统计各工况中电堆输出功率占比情况[10-11],结果如表1所示。

表1 各工况功率占比情况 %

由表1 可以看出:开路∕怠速功率的占比较大,一般为30%~50%;额定功率占比情况各工况差异较大,多为20%~50%;过载功率占比较少,一般在5%以下。对于起停工况,暂未对比。

3.3 运行状态对电堆寿命的影响

车辆在道路上行驶时,氢燃料电池发动机可能会处于起动、怠速、大功率、变载等不同运行状态,各状态对燃料电池寿命的影响程度不同。

怠速工况下,电堆长时间停留在高电位,促使气体扩散层和催化层中的碳腐蚀,并造成铂催化剂的迁移、生长和溶解。过载工况下,电堆面临缺气的风险,会腐蚀阴极的双极板及产生氢空界面,加速阴极碳载体腐蚀。变载工况下,质子膜会经历干、湿状态的切换,发生收缩和膨胀,造成膜寿命衰减。起停工况下,阳极产生氢空界面,导致阴极产生很高的电势,造成阴极催化层的碳载体严重腐蚀,进而引起催化剂衰减[12]。

根据上述分析可知,在制定电堆耐久试验工况时,至少应包括怠速、大功率、变载、起停等工况,从而可以验证车辆常用工况对电堆寿命的影响程度。

4 氢燃料电池发动机耐久试验方法研究

4.1 整车耐久试验

在整车层面,一方面,可参考国家标准开展试验。目前,GB∕T 39132—2020中规定了整车耐久性行驶试验方法。试验结束后,对整车绝缘性能、氢气泄漏和怠速尾气排放等指标进行考核。这些指标很大程度上依赖于氢燃料电池发动机的耐久性能,因此可以从一定维度达到验证燃料电池发动机耐久性的目的。

另一方面,可以从不同工况对氢燃料电池寿命影响的角度,制定合理的氢燃料电池功率占比,再换算为对应车速进行试验。

由于整车试验成本较高,本文将重点依托氢燃料电池发动机测试台架开展研究。

4.2 台架耐久试验

4.2.1 工况制定思路

对于工况循环耐久试验来说,一方面可参考其他机构制定的燃料电池功率占比,另一方面可参考道路实车大数据中氢燃料电池输出功率的占比情况。根据对上述2个方面的统计结果,本文制定的工况中氢燃料电池功率占比如表2所示。

表2 本文循环工况中氢燃料电池功率占比 %

起停耐久试验可分为热机起动耐久和冷机起动耐久。热机起动模拟车辆停放较短时间(如8 h以内)的起动情况,冷机起动模拟车辆长时间(如15 h 以上)停放后,由于氢燃料电池发动机中阀门及管路的密封性差,空气进入电堆阴极并逐渐透过质子交换膜渗透至阳极,进而在车辆起动喷氢时,阳极产生氢空界面的情况。为缩短试验时间、快速模拟出氢空界面,可以通过控制发动机进、排气阀门,加速氢气消耗并使空气快速进入阴极和阳极,从而人为制造阳极氢空界面。通过大数据云平台对某纯电动车型的调查,以每辆车全生命周期内最严苛的起停次数32 000 次作为起停耐久试验的总次数。实车大数据统计结果显示,长时间停放后起动的次数占比为2%,据此计算冷机起动的试验次数。

4.2.2 试验方法

a.设定每种耐久试验的循环次数;

b.试验前测试发动机气密性、绝缘电阻和极化曲线,作为初始性能;

c.将试验工况输入台架上位机,自动运行,每间隔一定的循环次数进行一次极化曲线测试,直至试验结束;

基于BIM的框架结构智能化审图技术拟将BIM与结构配筋图审核技术结合起来,打破传统的二维平面结构配筋图审核模式以实现三维可视化审图。该技术实现的途径是:将三维结构施工图模型转化为Revit模型-设置项目信息-读取施工图-审核框架梁、柱,通过调用已经建立好的数据库及人工输入的相关信息来完成数据交流,最终生成审核结果。主要的步骤如图1所示。

d.在试验次数达到总循环次数的一半时,测试一次发动机的气密性和绝缘电阻;

e.完成全部循环次数后,再测试一次气密性和绝缘电阻;

f.试验过程中需不断用手持式检漏仪检测氢气是否泄漏。

5 氢燃料电池试验数据分析

本文试验对象为某氢燃料电池发动机,包括氢燃料电池电堆、空气滤清器、空压机、增湿器、供氢总成、气水分离器、排氢排水阀、温度压力传感器以及阀门等,发动机额定功率为70 kW。

5.1 循环工况耐久数据分析

5.1.1 极化曲线

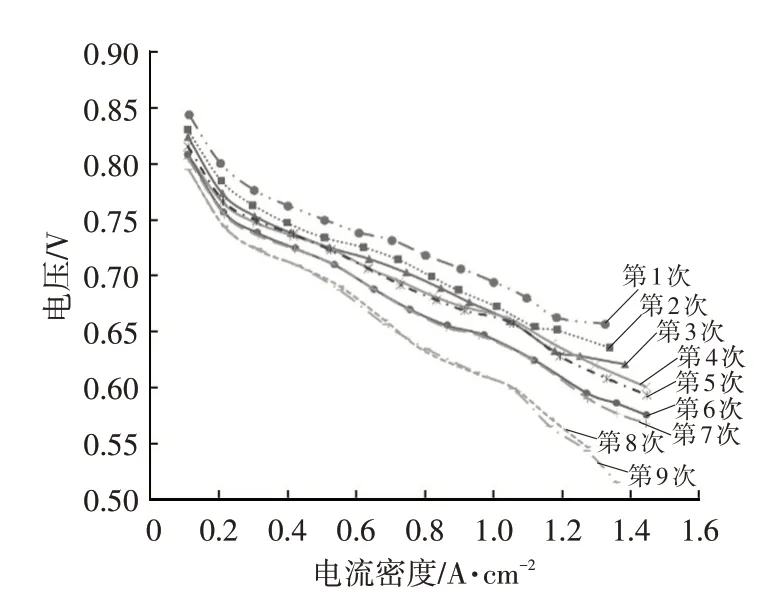

台架循环工况耐久试验共获得几十条极化曲线,数据量庞大,故每隔一定时间(如几百小时)取一次极化曲线数据进行分析。循环工况的极化曲线如图1所示。

图1 循环工况的极化曲线

在前7次极化曲线测试时,各电流密度下的电压下降情况较为一致,从第8 次开始,中大电流密度下电压迅速下降,且在额定电流密度(1.2 A∕cm2)附近呈现较大的衰减。也就是说,燃料电池在经历一定时间的耐久试验后,其欧姆极化和传质极化受到较大影响。推测由于变载工况下膜电极不断膨胀和收缩变形,导致扩散层、催化层和质子交换膜之间互相分离,影响质子和电子的传输,造成接触电阻变大。另外,由于怠速工况较多,高电位下扩散层和催化层中的碳受到腐蚀,催化剂发生溶解或脱落,催化性能变差。此外,扩散层的结构被破坏,影响了物质传输。

额定电流密度下,电压从初始状态的0.66 V下降至0.57 V,衰减率约为14%。

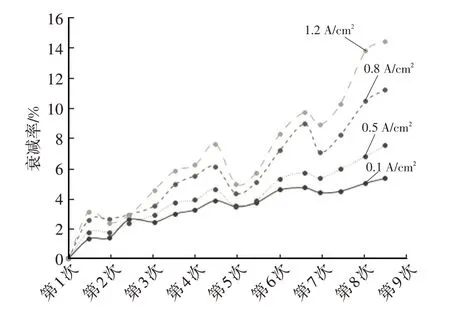

5.1.2 电压衰减趋势

循环工况下电压的衰减趋势如图2所示。从图2可以看出,电流密度越大,电压衰减越显著,且在第7次极化曲线测试后,中大电流密度下的电压衰减越发加快。试验结束时,额定电流密度下的电压衰减率约为14%,而0.1 A∕cm2下的电压衰减率仅为约5%。

图2 循环工况下电压衰减趋势

5.2 起停耐久数据分析

5.2.1 极化曲线

先进行热机起停,取7 组极化曲线进行对比,如图3a 所示。热机起停试验后,氢燃料电池电压衰减非常微小,以额定电流密度为例,电压衰减率仅为0.08%。

热机起停试验后,进行冷机起停试验,结果如图3b所示。可以看出,每次试验获得的极化曲线中电堆电压均比上一次有明显衰减,而且各电流密度下衰减均比较严重。在最后一次起停后,已完全不能达到额定电流密度。

由2种起停试验结果可知,如果车辆停车后短时间内再次起动,阴、阳极的气体成分都能保持在关机时的状态,因此热机起停对燃料电池性能及寿命的影响较小。但是,若车辆长时间停放,空气进入阴极并缓慢渗透至阳极后,则会在阳极产生氢空界面,此时起动燃料电池发动机,阴极会产生高电势,腐蚀催化层碳载体,进而造成阴极的电极结构塌陷、催化剂脱落、团聚或溶解,严重影响气体传输和催化性能,导致燃料电池发动机寿命大幅衰减。

5.2.2 电压衰减趋势

热机起停工况下,电堆的电压衰减微小,因此重点关注冷机起停试验中的电压衰减情况,如图4所示。由图4可知,4种电流密度下,电压衰减的趋势与工况循环耐久试验结果趋势相似,都为随着电流密度增大,电压衰减也越严重,且在试验进程的后半段,额定电流密度下衰减急剧增加。额定电流密度下,在进行至最后一次极化曲线时,电压衰减率达到21%,超过氢燃料电池寿命衰减考核指标(20%),试验结束。而此时0.1 A∕cm2电流密度下的电压衰减率仅为约4%。

图4 起停工况电压衰减趋势

6 结束语

本文通过对比分析各机构的氢燃料电池电堆耐久测试工况,结合实车功率需求,制定了一种氢燃料电池发动机耐久性测试方法,并根据提出的方法开展试验,分析了氢燃料电池电堆性能的衰减情况,得到以下结论:

a.整车行驶工况是影响氢燃料电池发动机寿命的至关重要的因素之一,在制定车辆控制策略时,应着重从整车行驶工况出发。

b.大电流密度对应的电压更容易衰减,说明膜电极的传质功能对电堆的寿命影响很大。

c.车辆长时间停放后的起动会产生高电位,严重影响氢燃料电池发动机的寿命。因此,需提升氢燃料电池系统的气密性,也可以采用车辆停放一定时间后对氢燃料电池发动机进行吹扫的策略,消除氢空界面的产生。

d.氢燃料电池发动机台架耐久试验在一定程度上可以取代氢燃料电池搭载整车的试验,降低成本。

e.现有的氢燃料电池发动机耐久测试方法大多将怠速、大功率、变载和起停工况进行组合,规定各工况的占比和运行时间,试验结束后若电堆衰减率小于寿命考核指标,则认为电堆寿命目标达成。GB∕T 38914—2020 提出分别对电堆进行各工况下的测试,完成规定的循环后,通过公式计算电堆在相应工况下的衰减率,再推算电堆的寿命。每种方法各有利弊,目前都不能达到综合评估的目的。

未来,可进一步研究氢燃料电池发动机耐久性的影响因素及影响机理,并开展定量研究。在此基础上,进一步结合更多的系统及整车运行数据,制定更为科学的氢燃料电池发动机耐久性评价体系及试验方法。