基于尺寸工程的汽车发动机罩与亮条配合不良解决方案

2021-09-29曾平刘鹏高钦杰

曾平,刘鹏,高钦杰

(广汽乘用车有限公司,广东广州 511434)

0 引言

随着消费水平的提高,汽车购买消费者逐渐从基础的可靠性需求面向感官品质和性能的升级,在静态感知质量中[1-3],整车的精致工程越来越重要,消费者虽然无法通过精致工程来直接判断质量水平,但能通过感官知觉让产品“看起来”是一个高质量的产品,提高用户满意度,从而直接影响消费者的购买欲望。

汽车前脸的感知质量是影响客户视觉感知最为明显的区域之一[4],通过车展调研发现,很多的品牌在前脸造型时为了提升视觉的冲击和感知质量的美观,以及碰撞行人保护的法规要求,发动机罩与格栅亮条或者前保饰板与发动机罩设计存在较高要求间隙/段差配合(比如合资品牌奔驰E级、大众威然、本田凌派、日产新款轩逸;自主品牌传祺GS8/GM8、小鹏P7、吉利星锐等),该位置的配合在品培阶段一直是个重点同时也是难点课题,受零件精度尺寸累计波动的影响,导致发动机罩与亮条间隙或者段差超差或配合不均匀,严重影响商品性。

本文作者基于某车型品质培育过程中出现的发动机罩与格栅亮条配合存在间隙/段差问题进行分析研究,通过前端模块设计结构定位方案的优化、前端模块工装定位方案的优化以及车身结构定位方案的优化,提供了一种低成本的系统解决方案,提升发盖与亮条设计存在间隙段差的精度保证能力,提升外观精致性。

1 问题描述

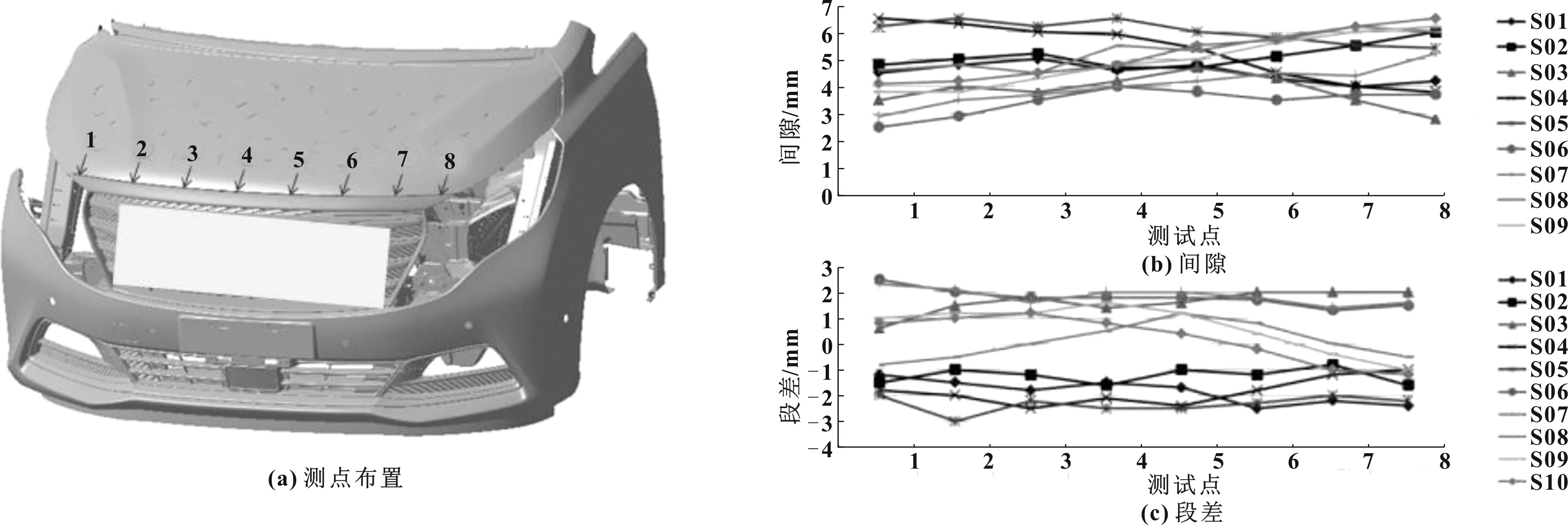

公司多款车型前端发动机罩与亮条存在间隙配合,以其中某款MPV为例,在品质培育阶段,出现批量发动机罩与亮条间隙/段差不良,图1为量产初期采集10台数据的现状,实测间隙在4.0~6.5 mm波动,实测段差在-3.0~2.5 mm之间波动(DTS要求:间隙(4.5±1.5)mm//1.5,段差(-1.0±1.5)mm),试制阶段不良率约60%,通过试制阶段零件精度的不断提升,量产初期在前端模块单品、格栅亮条单品、翼子板单品及发动机罩总成精度达到GDT图纸定义的公差要求时,在线流动不良率仍有20%~30%,量产阶段经过不断的工装及零件适配调整,量产3个月在线流动仍然存在5%~10%的不良发生率,需要额外增加临时调整人员,对格栅亮条及发盖进行复合调整吸收公差波动来保证满足出车标准。

图1 MPV量产初期采集10台数据的现状

2 相关数据输入

2.1 DTS要求

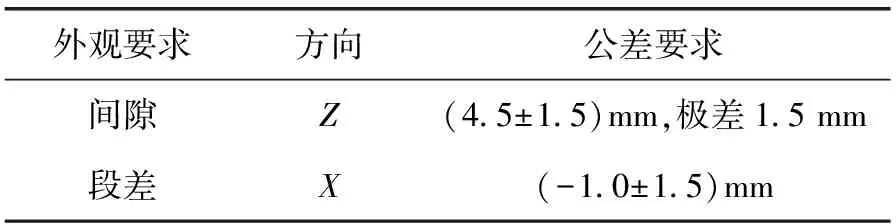

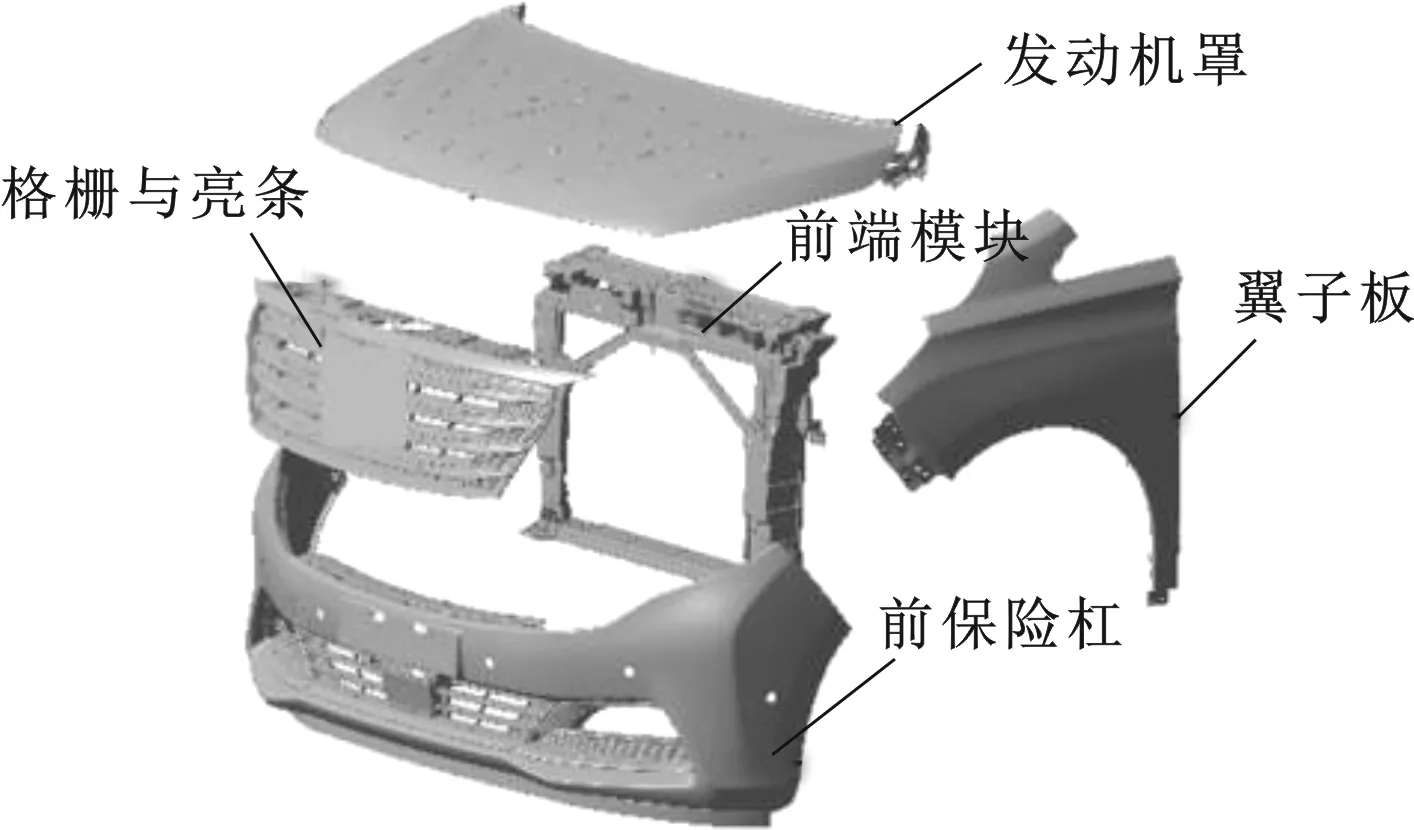

尺寸公差技术规范(Dimension Tolerance Specification,DTS)规定了汽车整车内、外观匹配区域的间隙及面差等尺寸理论值及公差,涉及从造型到整车的制造全过程,是整车静态感知质量的一个重要指标[5]。DTS文件中发动机罩与格栅亮条的间隙/段差要求见表1,其断面图如图2所示。

表1 DTS要求

图2 断面图

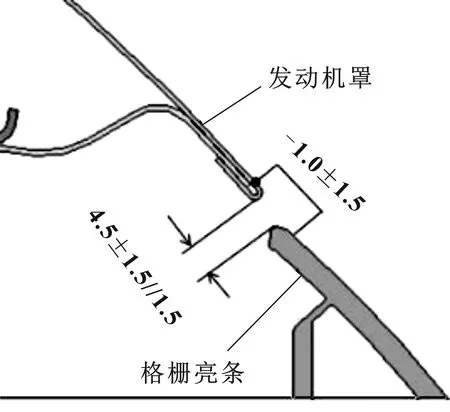

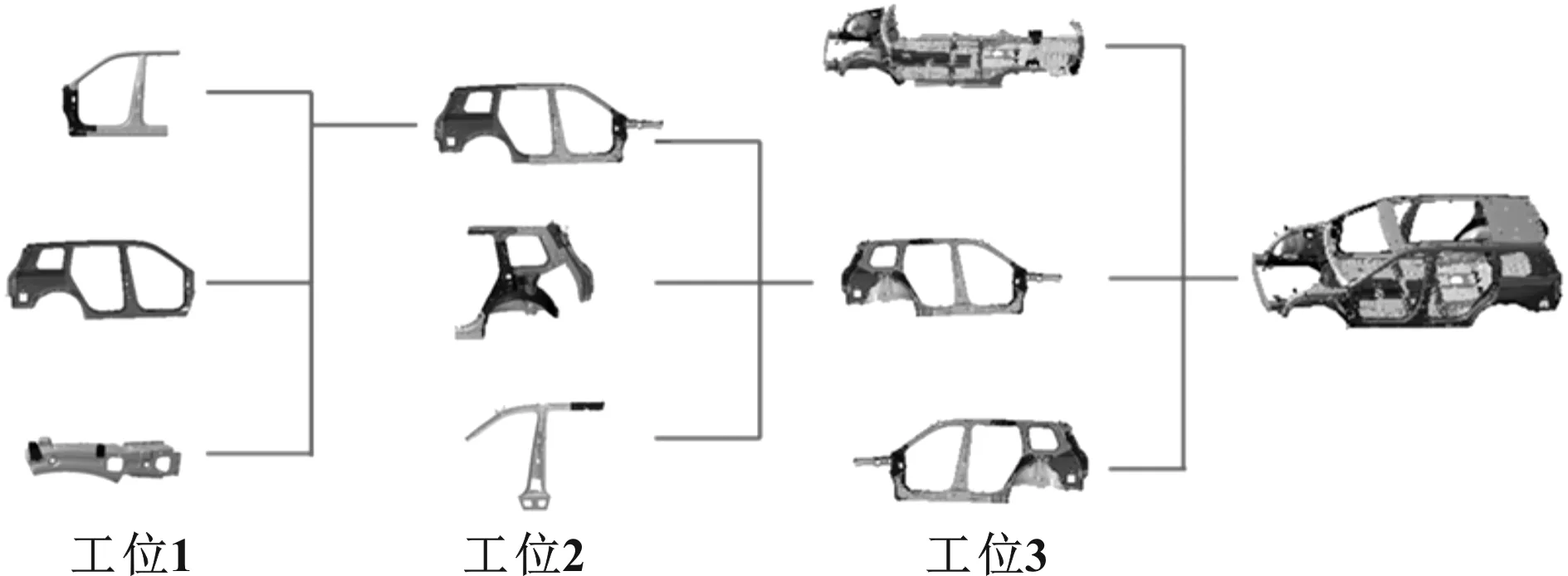

2.2 设计结构及装配流程分析

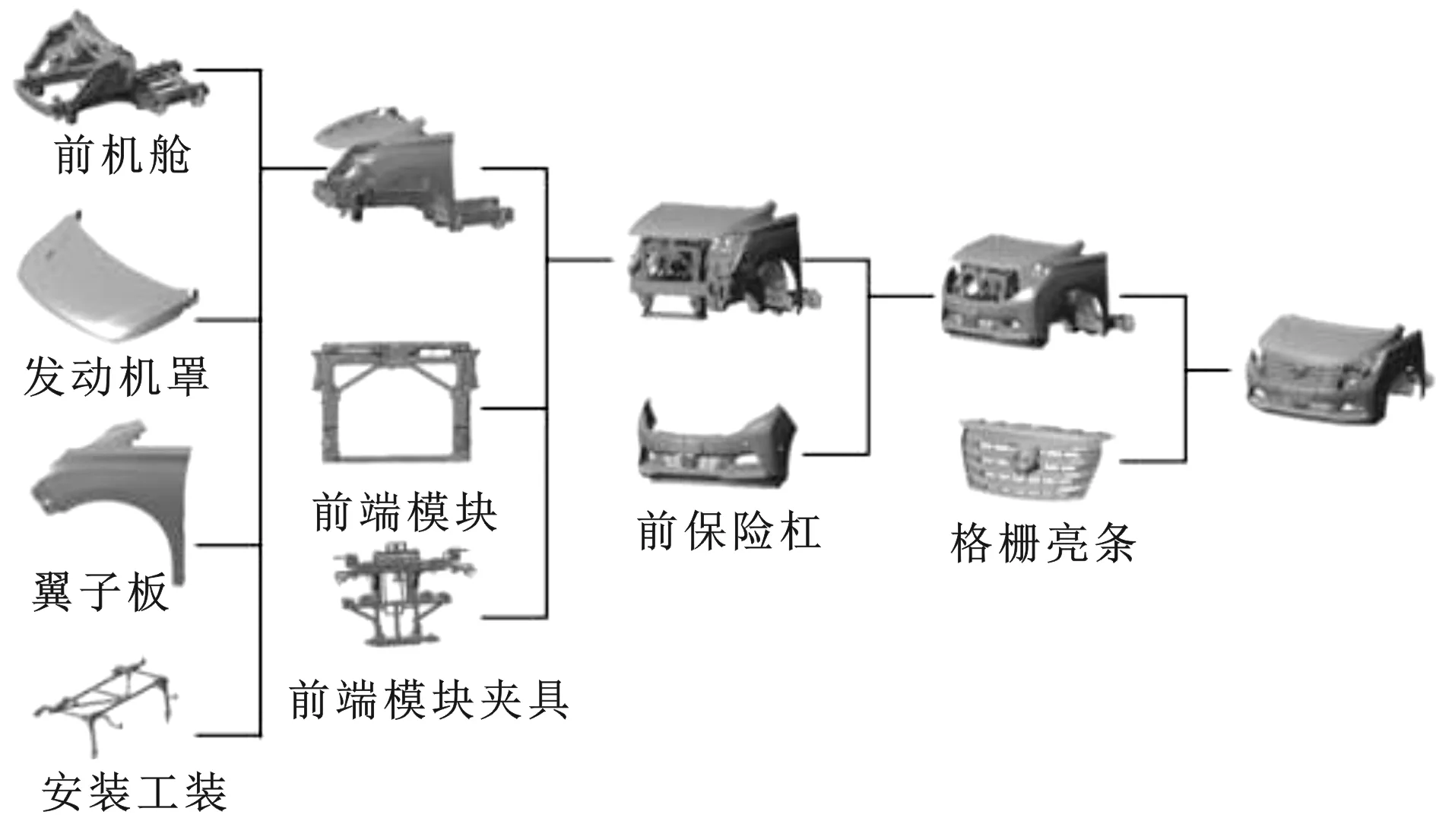

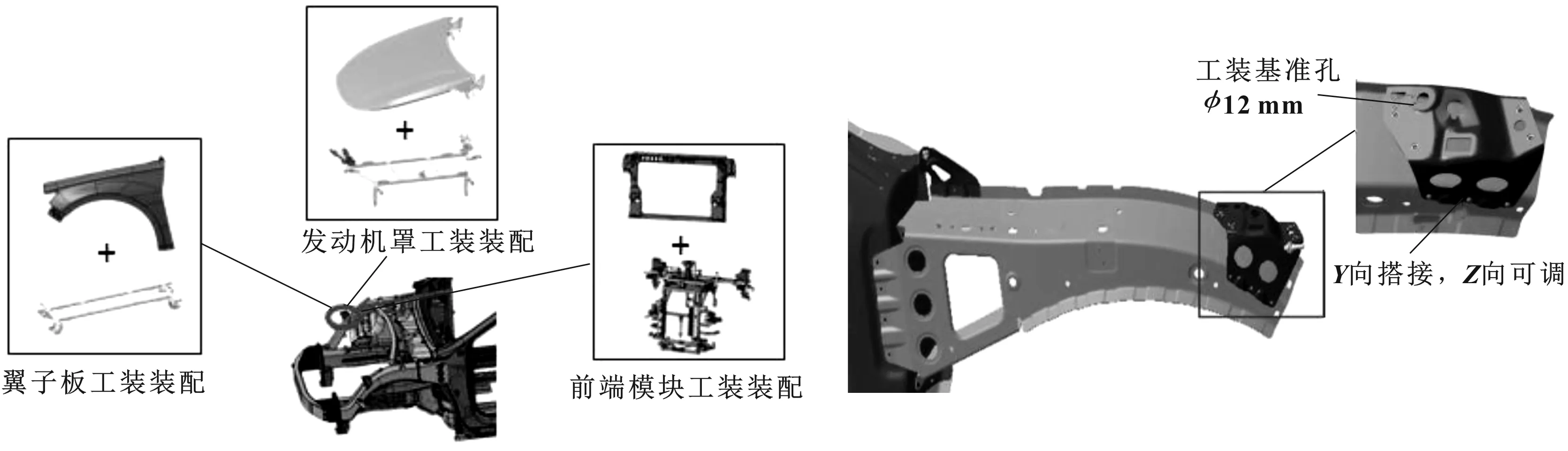

分析该MPV车型结构,与发动机罩和亮条精度控制相关联的零件分别有发动机罩、翼子板、前端模块、前保险杠、格栅、前端亮条等(图3),各相关联零件装配流程如图4所示,在焊装科内发动机罩、翼子板的装配通过工装进行定位,进入总装后,前端模块通过工装进行装配,前保险杠通过卡扣自定位安装,前保险杠前端的Z向定位点在前端模块的自定位支架上,格栅亮条直接安装在前保上,与前保险杠自定位连接,发动机罩锁自定位安装在前端模块上,通过工艺流程分析,除了零件本身的单品精度控制外,发动机罩和翼子板焊装科内安装精度,以及前端模块在总装的安装精度尤为重要,对量产后发动机罩与亮条的配合波动起到了决定性影响。

图3 精度相关联零件图

图4 发动机罩与亮条装配流程图

3 主要原因分析

3.1 设计尺寸链环分析

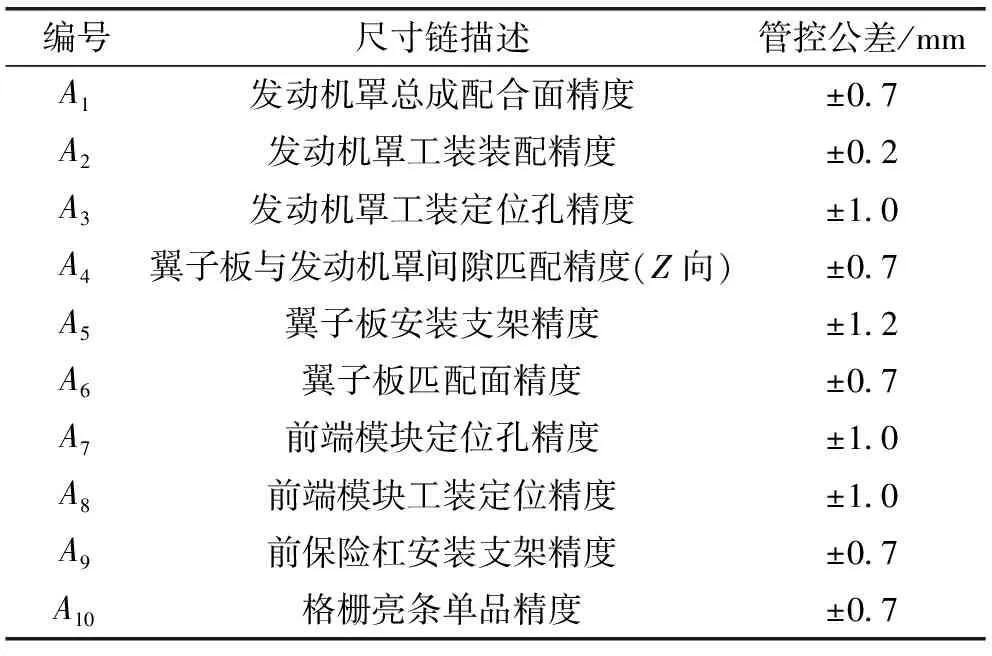

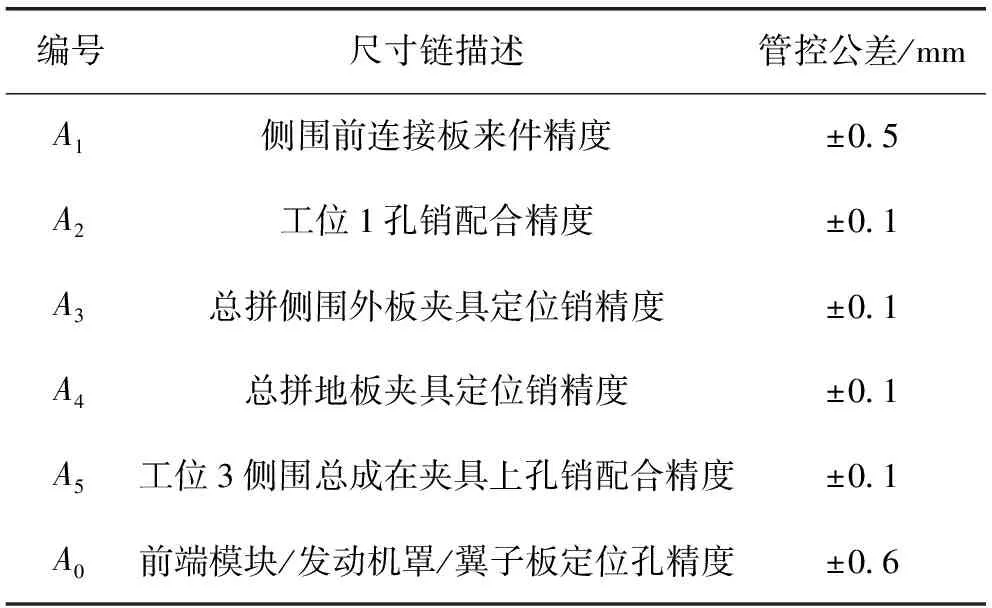

根据发动机罩与格栅亮条的装配流程,对整个链环进行尺寸链分析。表2为对发动机罩与亮条间隙进行尺寸链分解,表3为对发动机罩与格栅亮条段差进行尺寸链分解,使用概率法[6]进行计算:

表2 间隙尺寸链分解

表3 段差尺寸链分解

间隙

段差

从尺寸链计算结果来看,设计上已经无法满足DTS匹配需求±1.5 mm,同时利用三维数据,采用3DCS软件建立三维模型[7-9],输入定位及公差信息,根据工艺流程对格栅亮条与发动机罩的配合进行虚拟装配,来模拟真实的装配过程,通过模拟结果发现,发动机罩与格栅亮条配合位置间隙段差DTS超差风险高达17%~20%,通过尺寸链分析可以发现,除零件单品精度外,其中有3个链环因素影响最大:(1)前端模块定位孔精度;(2)前端模块工装装配精度;(3)发动机罩与翼子板装配精度。接下来对3个影响最大的链环因素进行详细原因分析。

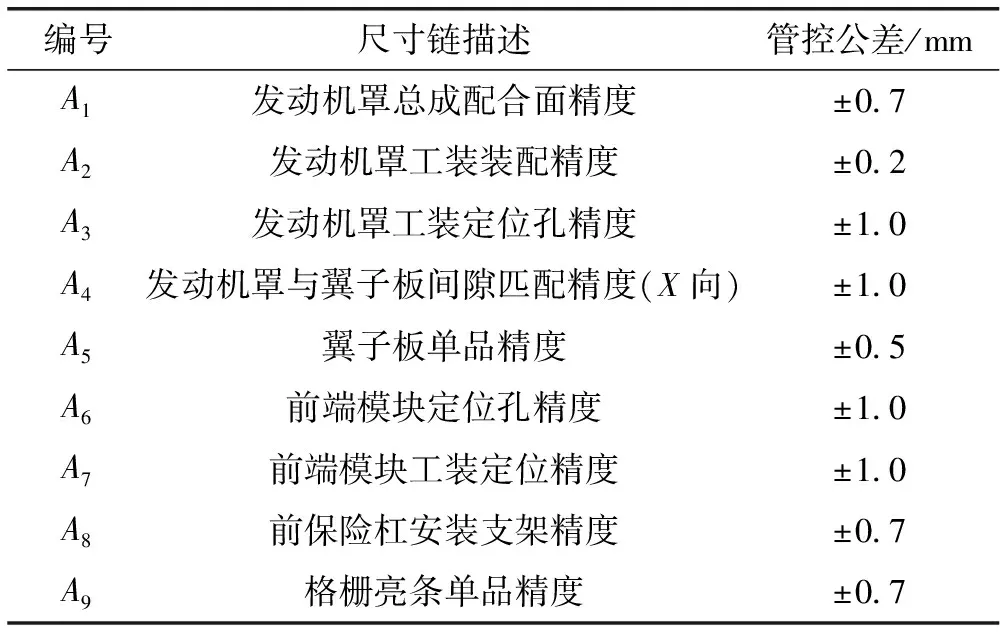

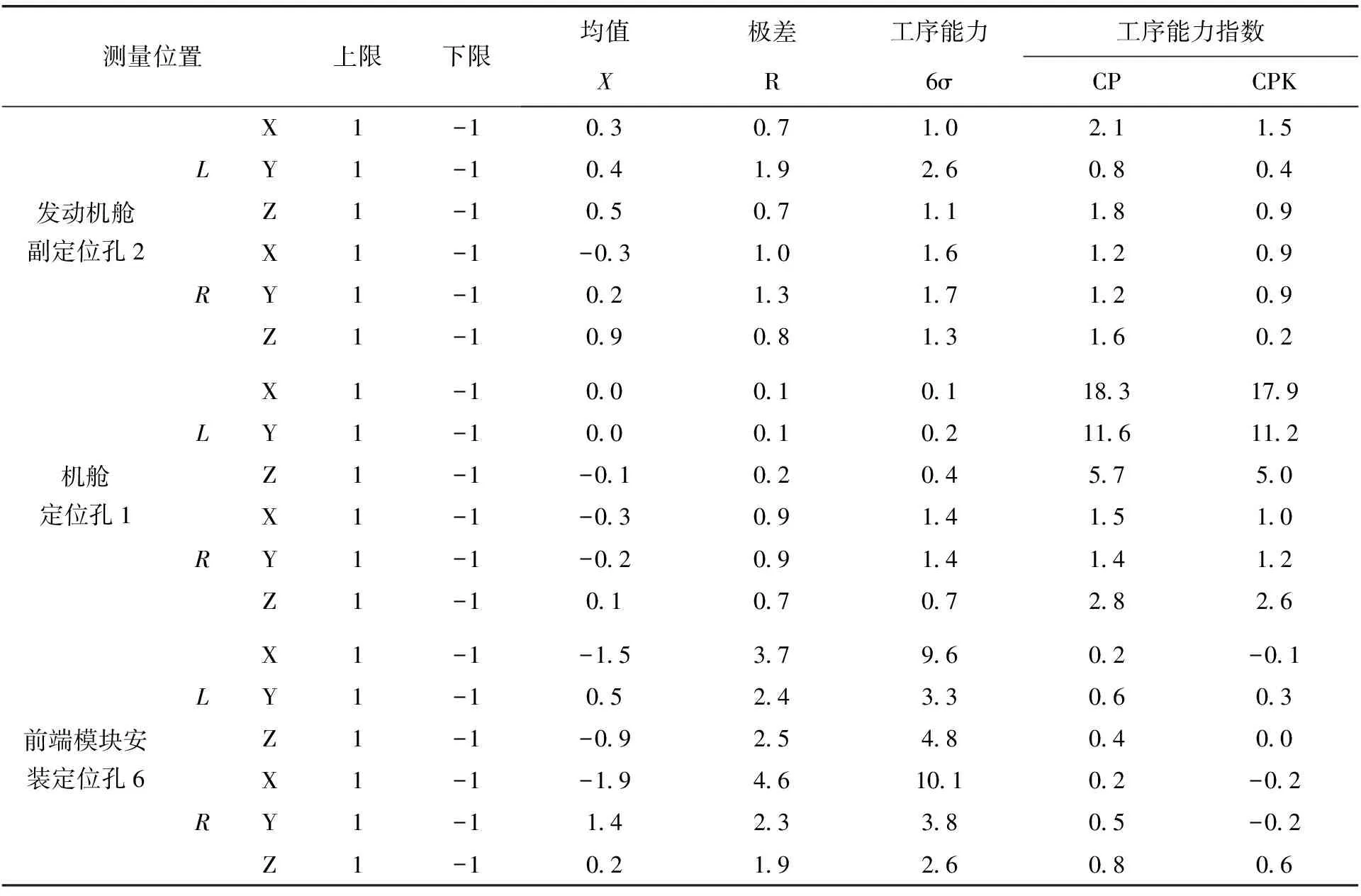

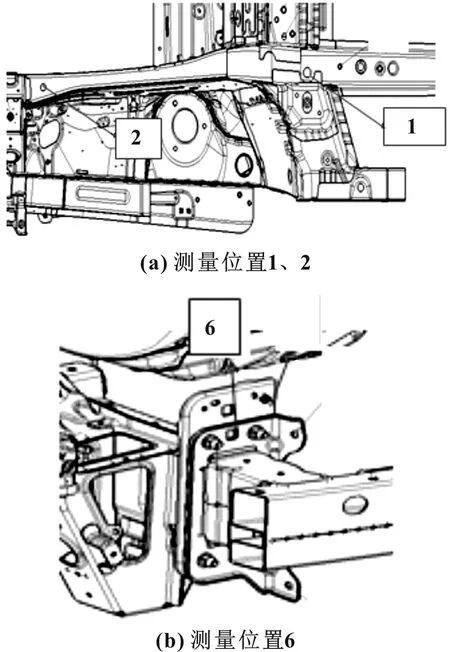

3.2 前端模块产品结构定位方案缺陷分析

前端模块的Z向定位依靠前端模块工装定位孔的精度来保证,纵梁前端模块定位孔的精度直接决定了前端模块的Z向位置度;通过分析该MPV车型设计的前端模块的定位方案(图5),前端模块采用工装进行定位,前端模块在车身上选取了翼子板大灯安装孔进行XY向定位,选取前纵梁连接板上定位孔进行工装Z向定位,前端模块Z向定位孔在前纵梁前端端板上,样件精度波动比较大,且受内作机舱纵梁焊接、机舱总成焊接、地板总成焊接工序公差累计影响,通过对白车身数据进行工序能力分析(统计了量产后连续测量的30台白车身数据),结果见表4,其测量位置如图6所示。可以看出,前端定位孔的精度实际波动都大于2 mm,CP值小于0.5,直接影响了前端模块的Z向位置度,同时对标了市场上存在发动机罩与亮条车型的配合要求的车身结构,机舱的前端都存在立柱结构来保证前端模块Z向安装精度,但增加立柱结构会增加车身质量及零件成本。

图5 MPV车型前端模块定位方案

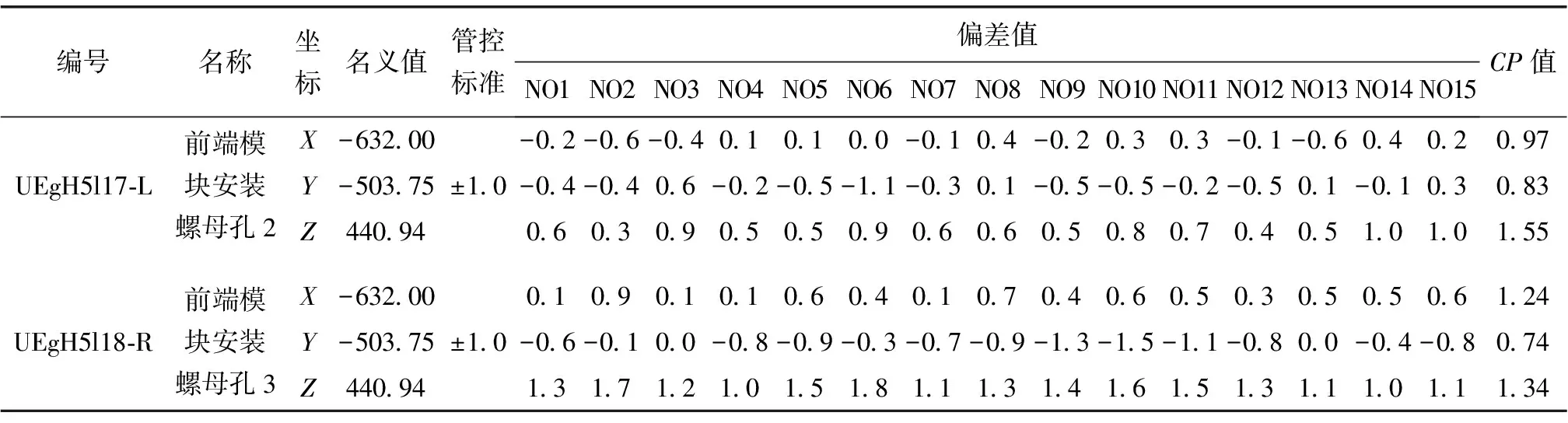

表4 前端模块定位孔量产工序能力统计分析

图6 前端模块定位孔测量位置

3.3 前端模块工装的缺陷分析

前端模块工装主要功能是满足前端模块与车身完成稳定性装配,公司在导入前端模块工装时需考虑柔性生产线,如图7所示,采用多个车型共用夹具进行共线生产,量产使用一段时间之后发现存在以下几个问题:(1)为保证多车型共用,设计使用插拔块结构进行切换,时间久了插拔块磨损严重出现晃动,工装定位精度严重下降;(2)工装使用助力臂进行连接行走,使用一段时间后工装标定发现倾角变化无法进行调节;(3)现有前端模块的Z向定位销受前端模块定位孔的精度波动,工装装配存在较大的应力,前端模块下端无X向定位,下部波动大导致夹具松开后前端模块上端产生波动;现场通过对工装重复性装配验证(试验方案:选同一台车、同一个前端模块零件,利用工装进行反复拆装十次,在前端模块上选取安装点进行三坐标关节臂测量采集数据),验证发现上部安装点精度波动大于2.0 mm,无法满足前端模块夹具对前端模块进行精确定位,实现前围整车匹配需求。

图7 前端模块工装示意

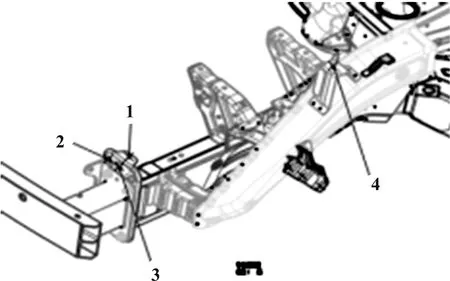

3.4 发动机罩和翼子板装配的一致性不良分析

通过调查发现现有该MPV车身翼子板与发盖总成装配的一致性比较差,发动机罩与翼子板的装配波动,直接导致了发动机罩的位置度发生波动,前端模块通过工装与翼子板进行定位,所有的翼子板与发动机罩波动的公差全部累计到发动机罩前端,导致发动机罩与格栅亮条配合产生波动。主要原因有以下几点:

(1)发动机罩与翼子板的安装工装在车身上无稳定的工装定位点,选取的工装定位点(轮罩减震孔、大灯支架安装孔,归属纵梁来件总成)焊接层级深,无法保证精度一致性需求如图8所示。

图8 MPV车型装配基准图

(2)翼子板安装点的支架、铰链安装面以及大灯安装点精度波动较大,铰链安装面、大灯安装支架以及翼子板的安装支架归属与纵梁来件总成,且都是Z向搭接,焊接层级深(图9),尺寸链环太长导致精度无法满足装配一致性需求,通过理论尺寸链进行计算波动约±1.2 mm,实际生产测量精度波动约±1.5 mm;安装支架及铰链安装面精度的波动导致翼子板与发动机罩的装配一致性差,在线调整难度增加。

图9 翼子板安装点焊接层级图

4 方案对策

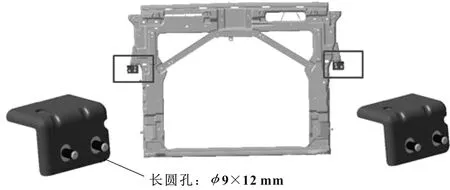

4.1 前端模块产品定位结构优化

在综合成本及安装功能需求之后,为提高前端模块Z向安装精度;前端模块产品设计增加Z向安装面,采用新增加“L”型安装支架与车身进行连接(图10),该支架在机舱总成岗位或者地板总成后续岗位通过夹具定位进行螺栓连接,可以很好地保证L型支架(图11)Z向安装面与地板基准的相对精度,比如公司后续某SUV车型增加支架后,统计连续15台Z向坐标值,前端模块Z向安装点的精度波动可控制在0.7 mm(±0.35 mm)以内,统计CP值大于1.33,(表5),满足前端模块装配精度需求,提高了前端模块Z向装配精度一致性,也减少了Z向精度波动对前端模块上部X向安装精度的影响。

图10 新增的L型支架示意

图11 某车型L型支架示意

表5 某车型 L型支架测点3连续三坐标测量数据

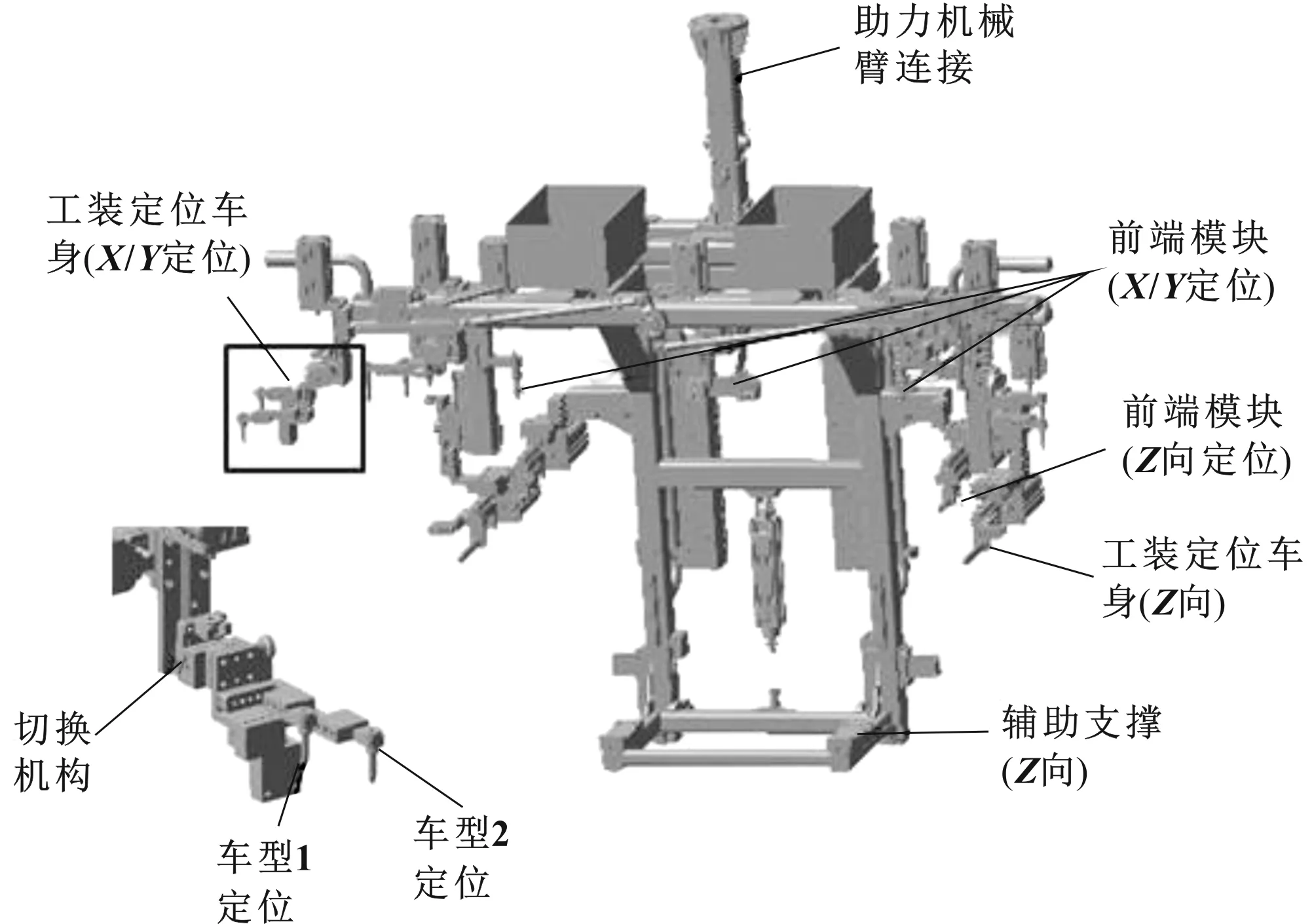

4.2 前端模块工装方案优化

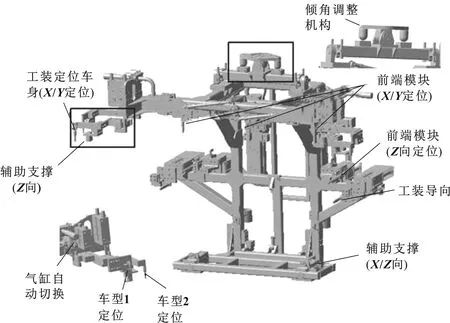

新改造后的前端模块工装如图12所示。

图12 新改造后的前端模块工装

对前端模块工装夹具方案进行了优化,并在该MPV中进行了改造(图12):(1)切换结构直接采用气缸单独切换,并具有圆形STOP限位机构;(2)对工装与助力臂连接板上增加了前后左右倾角可调节机构,保证前端模块夹具的姿态调整;(3)在前端模块本身增加Z向定位,与L型支架连接,前端模块取消原有的Z向定位销改成导向销,并在下端增加辅助X向定位;改造后的工装通过重复拆装试验,前端模块上端安装孔的精度波动小于0.5 mm(±0.25 mm)。

4.3 装配基准统一及车身结构焊接层级优化

为保证焊装和总装装配工装的基准延续性,在大灯安装支架上新开工装定位孔(图13),将发动机罩工装定位孔、翼子板定位孔与前端模块夹具定位孔三者相关联起来,保证工装装配基准统一,减少零件尺寸偏差累计的传递;保证装配的一致性和稳定性;同时将翼子板安装支架、大灯安装支架及发动机罩铰链安装板设计集成在侧围前连接板(图14),并尽量采用Z向搭接形式焊接或者螺接结构,将前连接板与机舱进行Y向焊接,前连接板的焊接层级归属于侧围内作工序进行焊接,通过内作侧围点定岗位夹具控制大灯支架工装定位孔与侧围主定位孔的相对距离(X向精度控制在±0.2 mm),总拼岗位进行二次定位控制Y向和Z向的精度,通过此方案可以将翼子板安装支架、大灯安装支架焊接层级由6环减少到3环,如图14和表6所示,减少生产过程中焊接波动,并在内工序焊接可以根据品培精度需求及时进行适配性调整;通过尺寸链计算可以将翼子板安装点和大灯支架工装工序孔的精度控制在±0.6 mm以内。

图13 新开基准孔图

图14 新方案焊接层级图

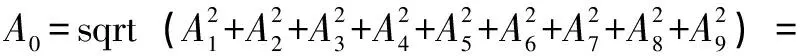

表6 尺寸链分析结果

通过以上3种方案的优化,对发动机罩与格栅亮条配合的尺寸链进行重新校核计算:

间隙

段差

从尺寸链计算结果来看,理论设计上已经满足DTS匹配需求±1.5 mm。

5 结论

基于尺寸工程的方法,对公司某车型的前围发动机罩与亮条配合问题通过尺寸链环的系统分析,遵循DTS尺寸的尺寸链最优原则,从产品定位方案、工装的定位方案及车身安装点精度的提升3个角度系统提供如何保证前围匹配精度的解决方案。

(1)对于产品结构优化方案设计,通过前端模块本身增加Z向定位,避免工装Z向定位不稳带来的影响,从而保证Z向定位的精度稳定性和装配一致性;公司后续所有车型增加了L型支架螺接方案。

(2)合理优化前端模块工装的定位方案,不仅要考虑定位的稳定性,同时也要考虑工装本身的装配耐久性及装配一致性,减少后期工装的使用磨损造成的精度波动。

(3)通过统一工装装配基准和车身钣金结构焊接层级设计优化,提升装配基准孔、翼子板安装点及铰链安装面的精度保证能力,减少焊接工序的影响,从而保证发动机罩与翼子板焊装出车装配稳定性。

通过此次研究为后续车型提供了系统的解决方案,大幅缩短了前围匹配相关课题的品培周期和难度。