轿车后排座椅行李箱冲击的降本减重优化方法

2021-09-29宋和平刘广喜徐伟涛周翔

宋和平,刘广喜,徐伟涛,周翔

(1.长兴吉利汽车部件有限公司,浙江湖州 313100;2.宁波吉利汽车研究开发有限公司,浙江湖州 313100;3.长城汽车保定技术研发分公司,河北保定 071000;4.宝能(西安)汽车研究院有限公司,陕西西安 712000)

0 引言

随着经济的持续发展以及生活水平的提高,汽车消费逐渐从原来的奢侈品消费,变成普通民众负担得起的居家消费[1]。随着消费者对汽车的实用性的追求,拥有行李箱、能够装载居家物品的车型受到青睐。

因为行李箱一般与后排座椅相通或相邻,汽车行李箱的设计在提供了便利性的同时,还要考虑对后排乘员的安全性。车辆座椅作为重要的汽车被动安全组成部分,不仅负责承载乘员,还要负责承受车辆起步、制动、加速以及碰撞的冲击[2]。车辆在发生碰撞或紧急刹车等情况时,行李箱(后备厢)中的物品因为惯性会对后排座椅形成冲击,物品的质量越大、惯性加速度越大,对后排乘员的冲击就越大,乘员受伤情况也就越严重[3]。

基于以上原因,各国都制定了相关标准来保护乘员,避免行李箱冲击导致的乘员伤害。中国发布GB 15083强制性法规来对乘员进行保护,汽车企业为了保证车辆上市要求必须满足此法规,因此研究行李箱冲击,满足GB 15083就显得很有意义。

1 优化行李箱结构的需求和背景

GB 15083—2019《汽车座椅、座椅固定装置及头枕强度要求和试验方法》针对汽车座椅及头枕等方面进行了详细的规定和要求,因GB 15083—2019于2019-10-14发布,且在2020-7-1实施,因此2020年下半年及以后上市的车辆必须满足此法规才允许销售。同时,解决行李箱冲击的问题,还能解决新能源汽车电池放置在行李箱的碰撞安全性问题[4-5]。所以研究行李箱冲击,满足GB 15083—2019的要求显得意义重大。

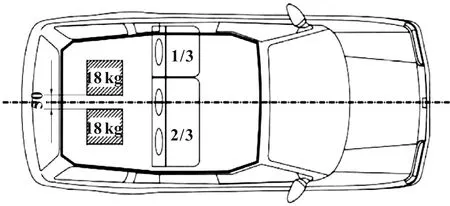

试验按照GB 15083—2019附录B中的方法进行[6],因所涉及的车型仅座椅靠背构成行李箱,按照试验要求,需要按照图1所示放置两个质量为18 kg的冲击块,冲击块的尺寸是300 mm×300 mm×300 mm。

图1 行李箱冲击试验示意

按照GB 15083—2019《汽车座椅、座椅固定装置及头枕强度要求和试验方法》对于防止移动行李对乘员伤害的特殊要求:在试验过程中和试验后,若座椅靠背及其锁止装置仍保持在原位置,则认为满足国标。但是允许在试验期间,头枕变形向前移动时,不能超过座椅R点前方150 mm处的平面;座椅靠背变形后,不能超过距离R点前方100 mm处所在的平面。

基于以上需求和背景,结合GB 15083—2019中的法规要求,文中提出一种优化行李箱结构的方法,为行业其他车企提供一种参考方案。

2 行李箱结构设计方案

针对上一版GB 15083—2006,国内已经有了一定数量的研究,其中文献[7]开发了一种对撞型台车试验设备,文献[8]提出对后排座椅支撑梁左右各额外增加一块加强板的方式进行改进,文献[9]提出在冲击弯折处增加一根横管的方案,虽然文献[8]和文献[9]满足了国标要求,但是增加了整车质量和额外的成本(开模费用等),文献[10]提出对后排座椅调角器上臂板厚度和下臂板厚度进行加厚等方法,文献[11]提出采用碳纤维复合材料制造座椅骨架的方式,造价相对较高,文献[10]和文献[11]对于当前汽车研发重点考虑的减重降本方向来说,借鉴意义有限。

因为法规试验要求的冲击块的摆放位置是固定的,且冲击块撞击座椅靠背的位置也相对固定,所以设计方向初步确定为加强座椅靠背受冲击块影响部位的强度。同时,法规还允许一定程度的塑性变形,所以座椅骨架强度不需要设计过高[12]。

文中以某在研车型进行方法的实现与分析,基本信息如下:A0级三厢型轿车,传统燃油车,质量1 215 kg,预计2021年下半年上市。

初步的设计方案如图2所示,其中座椅骨架中部主体采用纵向三根加粗空心管和一根横向加粗空心管组成,空心管参数如下:外径12.7 mm,内径10.9 mm,料厚1.8 mm,用于主要承受冲击结构,辅助用若干钢丝作为座椅辅助支撑,钢丝半径2.5 mm,实心结构。

图2 座椅骨架初步设计方案

另外,座椅骨架与车身的连接处采用卡接式结构,如图3所示,即在图2的辅助钢丝上焊接金属钩式结构,卡接在图3的卡接式结构中,如图4所示。

图3 座椅骨架与车身的连接处结构

图4 卡接式结构

针对设计的初步方案,采用LS-DYNA进行仿真分析,按照法规要求的试验方法,试验冲击前的效果图如图5所示,试验冲击后的效果图如图6所示。

图5 试验冲击前的效果

图6 试验冲击后的效果

从冲击后的图6中可以看到,座椅骨架上沿脱离车身结构,证明图4中的卡接式结构失效,且头枕和座椅靠背均超过了法规中定义的R点前方150 mm处的平面,证明未满足法规要求,试验失败。因此初步的设计方案需要进一步优化来满足法规的要求。

3 优化方法的实现与结果分析

通过对冲击后的座椅骨架结构进行分析,发现行李箱冲击试验后,座椅骨架未出现严重变形,证明座椅骨架当前初步设计基本可以满足法规试验,而法规试验失败的主要原因在于图4中所示的卡接式结构,因为是在钢丝上焊接的金属钩式结构,当受到较强烈的行李冲击时,钩式结构失效,导致座椅骨架与车身脱离,造成试验失败。

所以优化的方向是加强座椅骨架与车身连接处的结构。另外,因为开发的是A0级紧凑型轿车,存在降本和减重的需求,因此对座椅骨架结构也需要进行一定的优化。通过分析图2中的初步设计图,发现质量主要集中在加粗的空心管结构上,如果直接用钢丝取代空心管,将极大实现降本减重的目的,经过多轮的设计与结构调整,优化后的座椅骨架结构如图7所示。

图7 优化后的座椅骨架结构

从优化后的结构中可以看出,主要有如下变化点:

(1)原来焊接在辅助钢丝上的金属钩式结构得到加强,不仅结构进行了调整(变成了鹰爪式结构),而且料厚也增加,焊接位置也变成直接焊接在座椅骨架上边沿加粗结构上;

(2)座椅骨架取消了原来的加粗空心管结构,统一变成了半径2.5 mm的实心钢丝,并且位置也进行了对称式结构调整,旨在承受行李的强烈冲击;

(3)座椅骨架下沿的3个与车身的辅助连接结构从原来的同向,变成了一个正向挂接,两个反向挂接,旨在辅助承受冲击。

同时,座椅骨架与车身的连接处的优化结构如图8所示。也就是图7中的鹰爪式结构挂接在图8中,如图9所示。

图8 优化后的座椅骨架与车身的连接处结构

图9 挂钩式结构

对于优化后的结构,继续用LS-DYNA进行仿真分析,按照法规要求的试验方法,试验冲击后的效果图如图10所示。

图10 优化后的试验冲击后效果

从冲击后的图10中可以看到,行李箱冲击座椅骨架之后,座椅骨架未与车身脱离,且头枕和座椅靠背均未超过法规中定义的R点前方100 mm处的平面,证明满足法规要求,优化方案有效。

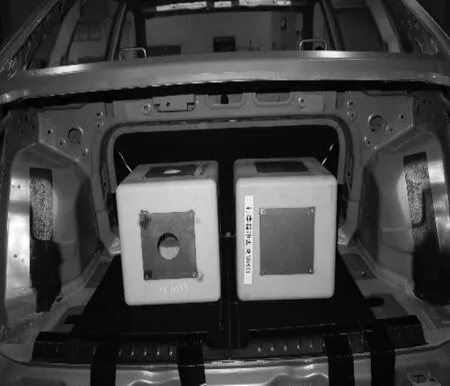

为了进一步地验证仿真方案的有效性,进行实车试验进行验证。首先采用GB 15083—2019法规要求的方法进行布置试验环境,采用的冲击块如图11所示,碰撞前和碰撞后座椅结构实物图如图12和图13所示,观察整个碰撞过程,座椅靠背及其锁止装置仍保持在原位置,证明此方案可以满足法规,达到优化的目的。

图11 实车验证采用的冲击块

图12 试验冲击前实物图

图13 试验冲击后实物图

同时,经过进一步的分析对比,优化后的结构与优化前的结构相比,质量降低1.8 kg,降本22.63元,实现了降本减重的目标。

4 结 论

文中针对GB 15083—2019中关于行李箱冲击的试验要求进行了介绍,并对某款A0级轿车设计的座椅骨架结构进行了优化,优化后的结构满足国标要求,同时还完成了一定的降本减重目标,降本实现了22.63元,减重1.8 kg。

文中提出的优化方案可实现性强,为汽车行业其他研发人员提供一种可参考的车身设计方案。