新型热电空调座椅系统设计研究

2021-09-29杨姣战磊肖海涛邢俏芳

杨姣,战磊,肖海涛,邢俏芳

(长春富维安道拓汽车饰件系统有限公司,吉林长春 130033)

0 引言

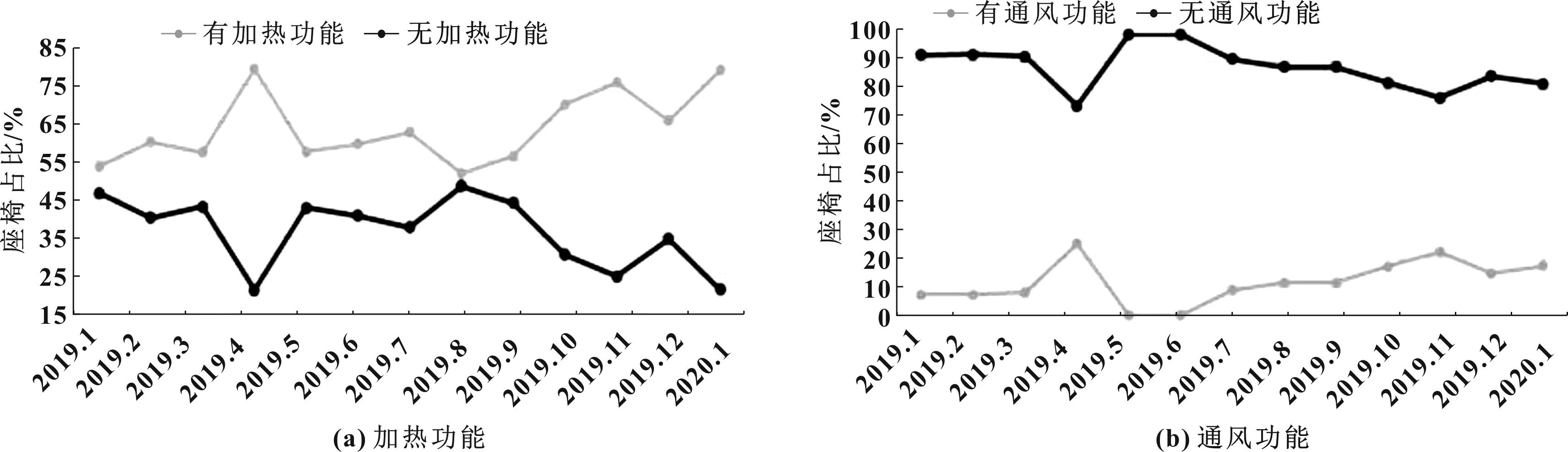

汽车座椅作为与人体接触时间最长的车内部件,对人体热舒适性有着极大的影响[1]。中国气象网站数据显示,我国北方低温在-30 ℃以下,过于寒冷的温度不仅严重降低了体感舒适性,还会带来驾驶员动作僵硬、迟缓等严重安全隐患;而暴晒下车内织物温度达50 ℃、皮革温度更高达70 ℃,已临近身体所能承受的极限温度。因此,汽车座椅的加热通风功能需求呈逐年上升趋势,图1为盖世汽车网统计的2019年1月—2020年1月前排座椅具有加热和通风功能的车型销售占比。

图1 2019.1—2020.1销量TOP10车型前排座椅占比

国内对汽车座椅的温度调节主要是通过坐垫和风扇来完成[2],其思路和装配顺序一般为:风扇嵌入泡沫内部→芯部通风区域粘附3D网格棉进行风量传导→加热区域粘贴加热垫 →蒙皮整体包覆,如图2所示。基于此理念设计的座椅空调系统,内嵌风扇通风、降温效果不明显,电阻丝加热垫负温度系数热敏电阻器(Negative Temperature Coefficient Thermistor,NTCT)模块存在烧蚀风险,而且透气性差,影响通风效果。采用通风和加热垫两个元件共同实现座椅的通风加热功能,其设计复杂、装配效率低、产品成本居高不下。此外,超过90% 具有加热和通风功能的汽车座椅只在芯部具有通风加热功能,其空调系统对人体乘坐的周边环境温度调节影响有限。

图2 传统空调座椅设计思路及装配顺序

目前,半导体热电效应散热装置在车载冰箱、室内座椅等方面已有应用研究[3-4],但在汽车座椅空调系统上研究很少。本文作者研究一种新型汽车座椅空调控温系统,采用热电空调替代原通风风扇及电阻丝加热垫,实现座椅通风加热功能的集成,从而避免加热垫自燃烧蚀现象的发生。同时,除座椅芯部具备温度调节功能外,靠背及坐垫侧翼均设置出风口结构,提高座椅空调系统对人体周围环境温度的调节能力和乘员的舒适性。

1 产品设计

1.1 结构设计

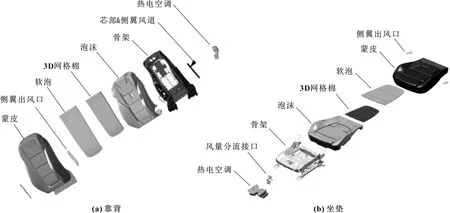

设计思路主要是将热电空调安装于座椅骨架的风扇支架上,空调出风口与风量分流接口匹配安装,通过通风风道将风量分别导向芯部及侧翼出风口。靠背和座椅芯部3D网格棉将风量导通扩散、均匀作用于乘员。侧翼出风口将风量直接引向乘员两侧。座椅靠背和坐垫的装配关系分别如图3所示。

图3 汽车座椅空调系统爆炸图

确定产品研究范围,分别将靠背和座椅空调系统拆分为3个层次:系统、子系统和部件(图4(a)),对应的功能也对应分为3个层次:系统功能、子系统功能和部件功能(图4(b))。把与设计目标相关的部件定义在研究范围内,与设计目标无关的部件定义为非研究范围。通过分析,热电空调和风道系统是座椅空调系统的核心要素,所以热电空调与风道系统为此设计的主要研究范畴。

图4 产品研究范围

1.2 热电空调设计

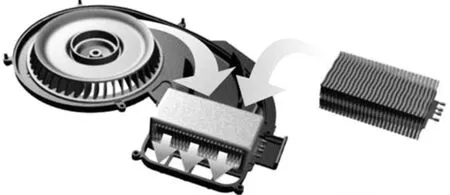

首先确定所选热电空调的型号和设计参数。采用浙江汉恒热电科技有限公司生产的半导体热电空调,如图5所示。热电器件通电后,由于Peltier效应[5],器件的两面一面吸热,一面放热,风扇送出的气流通过与器件表面接触后,成为冷风或热风,冷风或热风导入座椅底座和靠背,从座椅表面透出,以达到制冷、制热的效果。

图5 半导体热电空调示意

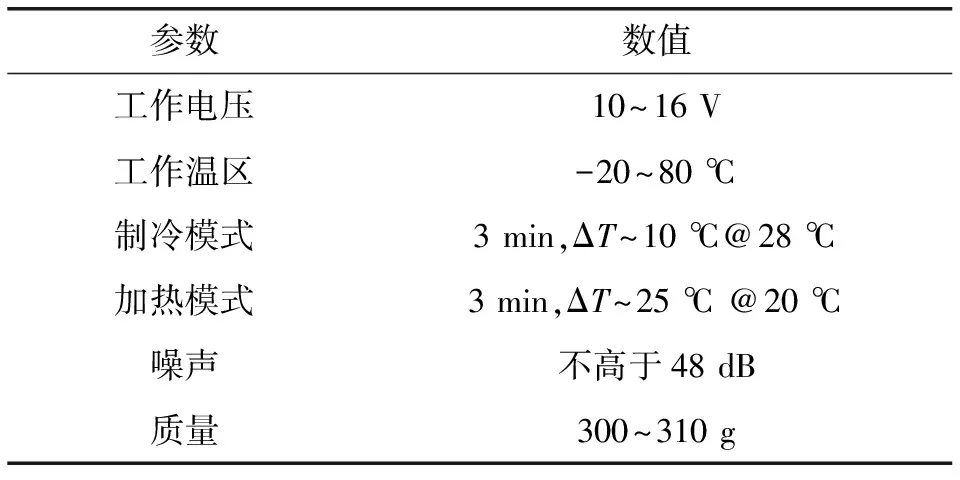

此半导体热电空调能实现通风、加热与制冷功能一体化,在升温速率相当的基础上,制热效率热电空调制热效率(>1.4)远高于电加热制热效率(<1.0),比传统空调节能省电,能耗降低30%以上,其主要产品参数如表1所示。

表1 半导体热电风扇产品参数

汽车座椅空调系统车企内部标准要求:(1)加热5 min内,座椅表面升温温度差大于8 ℃;(2)降温5 min内,座椅表面降温温度差大于6 ℃。故在座椅空调系统中,首先需要确定热电风扇型号及参数,以满足产品标准要求。

热量与风道截面积、风速的关系为

Q=Pt=Q′×ρ×C×(T2-T1)×t=qv×ρ×C×(T2-T1)×t

(1)

式中:Q为热量,J;P为功率,W;t为时间,s;Q′为风量,m3/h;q为风道截面积,m2;v为风速,m/s;ρ为空气密度,kg/m3;C为空气等压比热容,J/(kg·℃);T2-T1为温度差, ℃。

座椅热电风扇加热功率选择一般在60~160 W、制冷功率在10~120 W范围内,可根据客户需求制定调节。文中定义热电风扇功率为130 W,制冷功率90 W,热电风扇相应的风量为-11.4 m3/h(0.003 16 m3/s),已知空气密度ρ为1.3 kg/m3,空气等压比热容C为1 009 J/kg·℃,由公式(1)可知:

综上,所选加热功率130 W,制冷功率90 W的热电风扇可以满足产品设计要求。

1.3 风道系统设计与布局

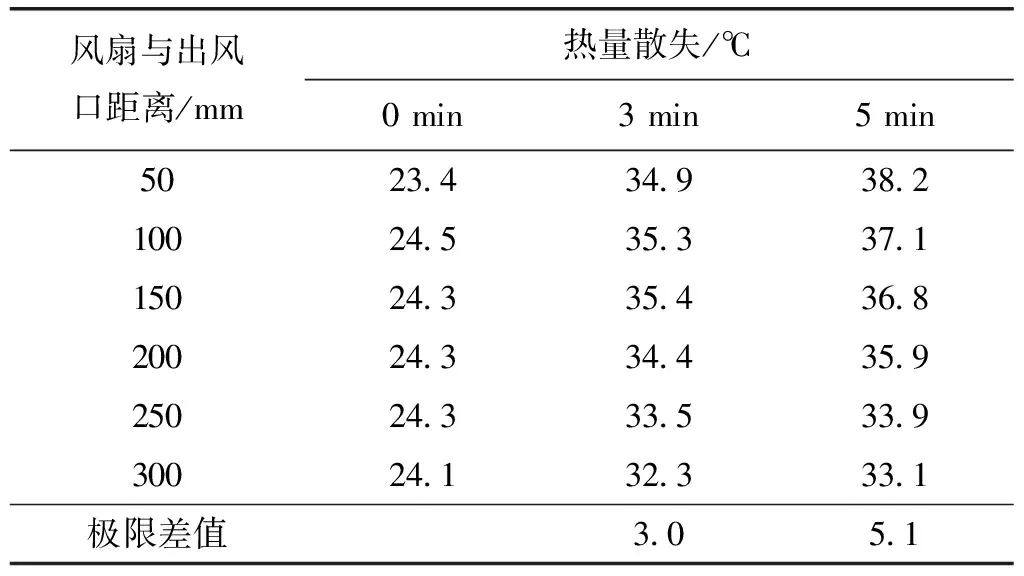

风道系统主要包括通风风道系统和侧翼出风口,芯部通风风道由3D网格棉与座椅泡沫装配形成的。由试制样件测试的风道长度与升温关系,如表2所示,随着风道长度的增加,热量散失逐渐增大。当加热时长5 min,风道300 mm处的测量温差已达到5.1 ℃,该温度差值已可被人体感知,影响体感舒适性。故在满足风扇布置空间的前提下,将风量分流接口居中,既可保证左右侧翼出风口的温度相近,又可减少风道过长而带来的热量损失。

表2 风道长度与热量散失

芯部3D网格棉(图6(a))作为芯部通风风道,应考虑其自身密闭性,对该部件整体包覆热压毛毡进行密封,仅在进风口及加热通风区域留有风量传递出入口,从而避免风量通过泡沫孔隙散失,影响加热通风效果。侧翼风道需粘附软泡等材料进行保温,减少与环境温度所产生的热量交换,且泡沫B面与芯部风道交接位置,风道接插口要注意黏接及密封处理。此外,热电风扇布置在密闭区域内,如带背板靠背中,需考虑热电风扇废气的导出,如背板开孔,连接废气排放风道等方法。

图6 座椅靠背风道系统示意

侧翼风量的出口(图6(b))直接影响乘员对侧翼导出空调效果的感知,不仅要遮蔽内部结构,避免影响座椅外观质量,还要保证出风风量,实现对乘员周边环境温度的调节。出风口风量导向吹向人体手臂及大腿两侧,使人体更为直接感受空调效果。

对比传统设计,新设计方案集成了加热垫和通风系统,优化了产品设计,降低了装配难度,经计算,成本约可减少8元/辆。

2 试验验证

车企行业标准要求,对座椅空调系统进行验证分为升温和降温两个过程:

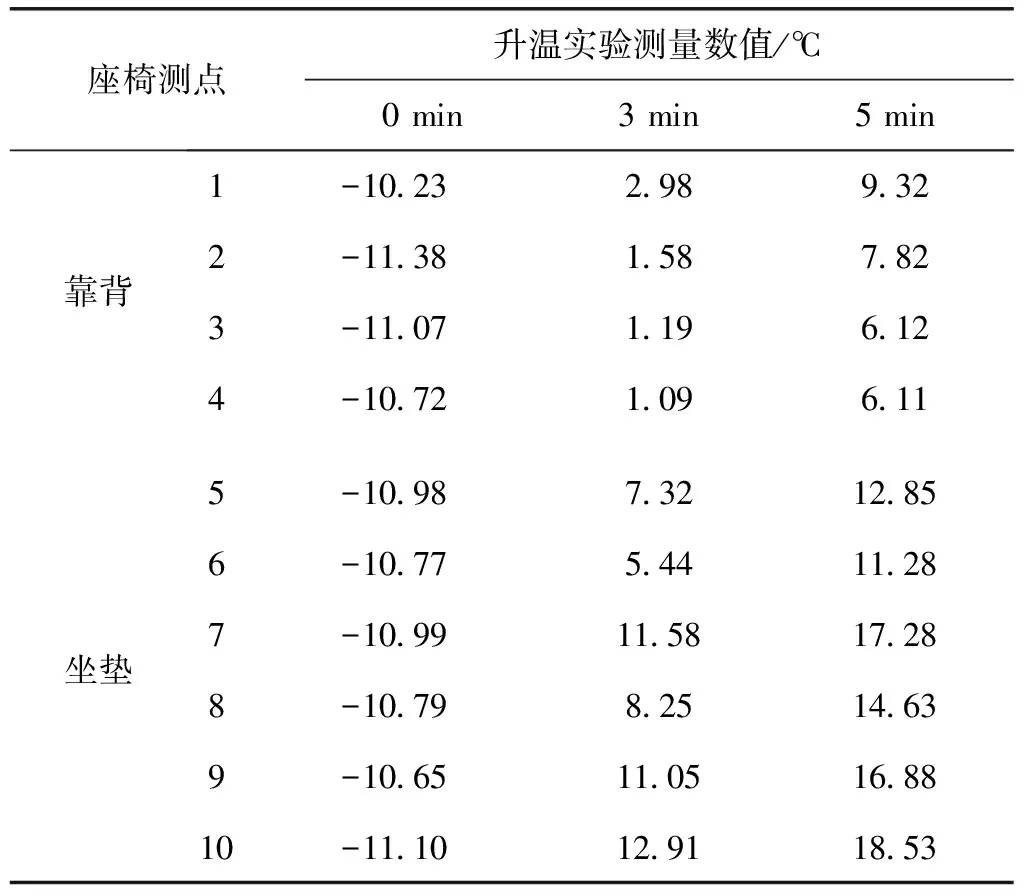

(1)升温。将座椅放置在-10 ℃的温控箱8 h后,停止制冷,试验人员进入温控箱坐于整椅上,输入试验电压,需至少布置8个传感器检测靠背及坐垫上的测量点温度。试验过程中开启温控箱门200 mm保持空气流通。试验进行 3 min 后座椅表面中心点升温5 ℃以上,5 min后座椅表面中心点升温8 ℃以上,且座椅加热区域温度均匀,测量点之间温差不得大于10 ℃。

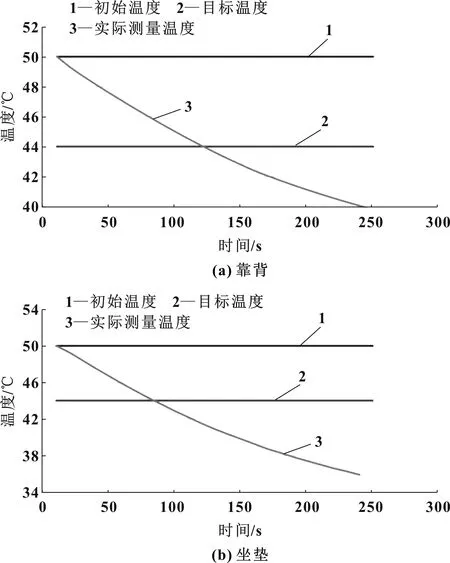

(2)降温。通风系统工作5 min时,靠背和坐垫测量点的平均温度应从50 ℃降低到不高于44 ℃。

如图7所示,实验座椅在靠背上选取4个测试点,坐垫上选取6个实验点,放置在-10 ℃的温控箱8 h后,停止制冷,开始在升温的条件下测试温度,测试升温结果如表3所示。将座椅放置在50 ℃温控箱8 h后,停止加热,开启通风系统进行工作。空调座椅降温试验结果如图8所示。

图7 座椅空调系统升温降温实验

表3 空调座椅升温试验结果

图8 空调座椅降温试验结果

由表3可以看出,在升温过程中,3 min后无论座椅靠背还是坐垫的表面温度均由-10 ℃左右上升到1 ℃以上,5 min后座椅表面中心点上升到6 ℃以上。在降温过程中,通风系统工作300 s时,靠背平均温度由51 ℃降低到40 ℃,坐垫平均温度从50 ℃降低到38 ℃。升温和降温条件下均满足实验标准要求。

3 结论

(1)采用半导体热电空调代替传统的座椅加热垫和通风风扇,集成了加热和通风功能。升温模式下设计功率130 W,降温模式下设计功率90 W,风量11.4 m3/h,比传统空调节能省电,能耗降低30%以上。

(2)优化风道系统设计,靠背及坐垫侧翼均设置出风口结构,提高座椅空调系统对人体周围环境温度的调节能力和乘员的舒适性。

(3)新设计降低传统空调座椅的制造及装配难度,制造成本节约8元/辆。

(4)对新设计座椅进行实验,升温和降温过程中均满足实验标准,满足设计要求。