某厂低碳含B钢铸坯角裂缺陷改善措施

2021-09-28薛青春刘先同张衍波张海波赵国旺

薛青春,刘先同,张衍波,张海波,赵国旺

(日照钢铁控股集团有限公司,山东 日照 276800)

钢中加入微量B可显著提高钢的淬透性,减少其他贵重合金元素的加入量,节约成本;同时,还可以获得优良的机械性能[1-2]。B作为微合金化元素,已在合金高强钢、碳素结构钢、不锈钢、耐热钢、冷镦钢等钢中进行了大量的研究与应用。近期许多研究发现,适量的B加入钢中对屈服强度、抗拉强度、疲劳强度及耐磨性等都有不同程度的改善;B还可以防止焊接热影响区组织过分长大,提高热影响区的冲击韧性。但是,也有研究表明,B元素对热轧钢板淬透性和冲击韧性的提高并不稳定[3-4]。B的原子序数小,具有表面活性,在奥氏体中的扩散速度与碳元素接近,易偏聚在奥氏体晶界上,能够阻碍先共析铁素体的形成[4-5]。B在钢中的溶解度不超过0.002%,与氧、氮的亲和力很强,并能与硫、碳形成化合物。B元素的加入容易在原始奥氏体晶界处形成BN析出物,从而引起晶界脆化,增加裂纹敏感性。

1 120 t板材含B钢铸坯角裂缺陷现状

2020年10月份1号连铸机生产低碳含B钢时,出坯88支,在线抽检酸洗角样发现1炉6支铸坯存在角裂缺陷,该6支铸坯下线切角。送轧50支,2卷上表面边部距20~30 mm处通长断续严重翘皮,轧线将剩余38支铸坯推回炉(冷检发现3角裂缺陷),造成轧机停轧待料,对生产连续性造成较大影响。

1.1 工艺路线

高炉铁水→120 t转炉→120 t LF炉→板坯连铸机→1580/2150线。

1.2 低碳含B钢成分

低碳含B钢成分要求见表1。

表1 含B钢成分控制要求 %

1.3 铸机主要设备参数

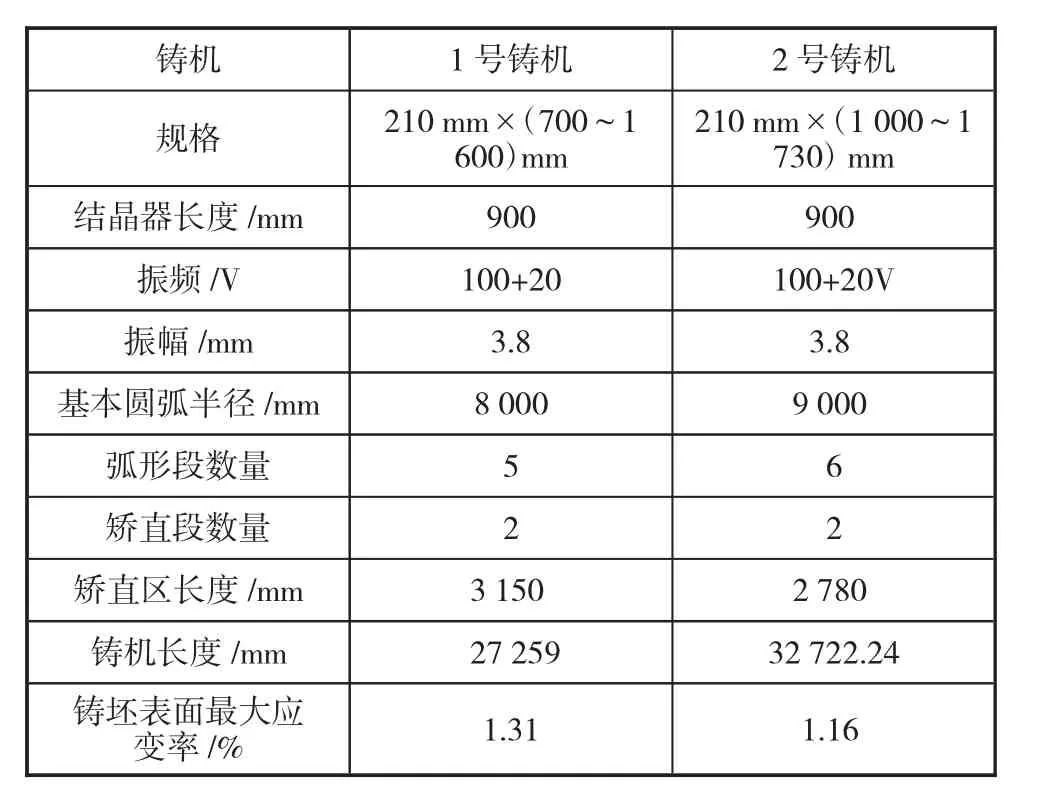

日照钢铁控股集团有限公司(全文简称日钢)共有两台板坯连铸机,1号铸机和2号铸机主要设备参数见表2。

表2 铸机主要工艺参数

2 铸坯角裂缺陷形成机理

蔡开科老师认为,亚包晶钢凝固过程中收缩强,坯壳与铜板间形成气隙,振痕波谷处传热减慢,坯壳温度高,奥氏体晶粒粗大降低了钢的高温塑性,在γ→α相变过程中,第二相质点(AlN、Nb(CN)、VN、BN、TiN)在奥氏体晶界析出,增加了晶界脆性。沿振痕波谷处S、P元素正偏析,降低了钢的高温强度,铸坯在运行过程中受到弯曲、矫直及鼓肚作用,铸坯刚好处于低温脆性区,加上振痕波谷处应力集中,当铸坯受到应变量超过1.3%时,振痕波谷处会产生横裂纹,裂纹沿奥氏体晶界扩展,直到具有良好塑性的温度为止[6]。

根据含B钢微合金化裂纹机理研究,BN的析出是导致铸坯角裂缺陷直接因素,而振痕深度也是角裂形成重要影响因素,为抑制BN析出,需控制钢中自由[N]含量。根据元素在钢中脱氧能力大小:Al>Ti>Si>B>Mn,为确保Ti的固氮效果,应采用先加Al强脱氧后,再加Ti固氮,最后加B进行微合金化[7]。

杨俊[8]等人通过对低碳含B钢中BN、TiN、AlN析出的热力学分析和计算得到B、Ti、Al及N的活度系数分别为fB=1.154 8,fN=1.035 4,fTi=0.968 6,fAl=1.0252,B和N的 活 度 分 别 为aB=0.001 7,aN=0.006 2,BN的析出温度为1 454 K(1 181℃);同时也可得到,向钢中加入0.015%左右的Ti或将钢中w(Als)提高到0.043 5%以上,可使TiN或AlN先于BN析出,从而抑制低碳含B钢中BN或B(CN)的析出。

3 对比试验

在1号连铸机、2号连铸机同时安排低碳含B钢,具体试验方案如下,1号/2号连铸机主要工艺参数见下页表3。

3.1 1号连铸机浇铸试验方案

1)提高Ti含量。将原Ti含量内控范围0.005%~0.015%,调整为0.015%~0.025%。

2)控制w(N)≤55×10-6(5炉取气体样分析N含量)。

3)使用1号水表,将弧形区、矫直区减水20%。

4)连续角裂缺陷出现2炉时,将原结晶器振动参数(100+20)V/3.8 mm调整为(120+20)V/3.6 mm,结晶器水量3 000(L/min)/433(L/min)。

3.2 2号连铸机浇铸试验方案

1)不调整含B钢Ti含量。

2)结晶器振动参数(100+20)V/3.8 mm,结晶器水量3 800(L/min)/460(L/min)。

4 对比试验结果

本次试验:

1)1号连铸机浇铸14炉含B钢,断面为210mm×1 080 mm,均提高Ti元素含量,浇铸过程中前2炉发生角裂缺陷,随后调整振动参数,调整振动参数后发现1支角裂缺陷,连续取样,角裂缺陷消失,整浇次轧制正常。

2)2号连铸机浇铸21炉含B钢,断面为210mm×1 250 mm,未调整成分,浇铸过程未发现角裂缺陷,整浇次轧制正常。

4.1 1号连铸机试验炉次成分控制情况

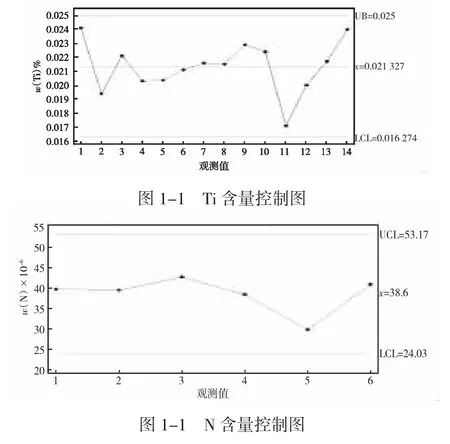

Ti元素、N元素均控制在试验要求范围内:w(Ti)平均值:0.021%(范围:0.017 %~0.0241 %),w(N)平均值:38.62×10-6(范围:29.9×10-6~42.8×10-6),如图1。

图1 试验炉次Ti元素、N元素控制情况

4.2 1号连铸机二冷水设置及实绩

二冷水设置符合试验要求,1号连铸将二冷水水量由1 728 L/min调整为1 630 L/min,浇铸过程实际二冷水水量为1 637.8 L/min。

4.3 结果

本次对比试验,角裂缺陷主要出现在1号连铸机。当连续出现2炉,调整振动参数后(见图2),出现1支角裂缺陷(轻微),后续炉次未发现角裂缺陷,角裂缺陷形貌及裂纹率对比见下页表3。

表3 角裂缺陷发生情况

图2 不同振动参数对铸坯角裂缺陷形貌

5 角裂缺陷高倍检验

为验证角裂缺陷发生位置,对角裂缺陷样进行高倍和电镜检验。

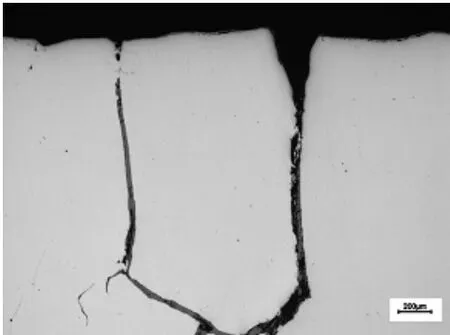

5.1 金相检验

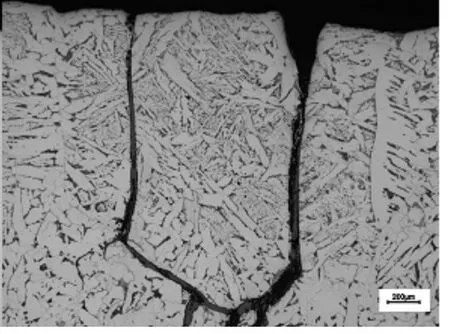

在裂纹最严重的A-A位置(见图3)最轻微的B-B位置(图4)分别取截面进行检验。缺陷处的裂纹形貌为沿晶开裂,严重处的裂纹深度约为9 mm,轻微处的裂纹深度约为5 mm(图5、图7)。裂纹均存在氧化铁,裂纹周围未发现大颗粒夹杂物和夹渣(图6、图8)。腐蚀后裂纹周围组织与正常表面组织相差不大(图9)。

图3 开裂严重处的裂纹形貌

图4 开裂轻微处的裂纹形貌

图5 裂纹形貌150×

图6 裂纹组织150×

图7 裂纹形貌250×

图8 裂纹组织250×

图9 正常表面组织50×

5.2 电镜检验

对裂纹内部进行电镜检验,能谱结果显示,裂纹内主要元素为Fe、O、Si,局部有Cl等。详细能谱分析结果如表4所示。

表4 各位置的能谱检验结果 %

电镜结果显示,无结晶器保护渣成分,表明角裂缺陷是在出结晶器后产生的,与前述原理分析结果一致。

6 结论

1)对低碳含B钢的对比试验,1号连铸机出现角裂缺陷,2号连铸机未出现角裂缺陷,分析角裂缺陷主要与连铸机机型构造有关,理论计算铸坯表面最大应变率:1号连铸机1.31%,2号连铸机1.16%。

2)低碳含B钢在1号连铸机浇铸时,通过提高Ti含量、降低N含量、降低二冷冷却强度和调整振动参数等措施,可有效降低角裂缺陷发生率,角裂缺陷率由原来的10.2%降低至7.2%。

3)后续生产低碳含B钢时,1号连铸机需要对二冷冷却强度、振动参数和钢水成分进行微调,2号连铸机生产时维持当前工艺参数不变并严格控制钢中N含量。