5083铝合金搅拌摩擦焊接头组织及力学性能研究

2021-09-28王耀

王 耀

(山西机电职业技术学院,山西 长治 046000)

目前,交通运输业的发展方向是轻量化及高速化。5XXX铝合金质量轻,具有良好的耐蚀性能和加工性能。特别是5083铝合金,具有中等强度、良好塑性、抗蚀性及焊接性,在航空航天、轨道交通、船舶等现代交通制造领域广泛应用[1-3]。传统熔焊方法焊接铝合金常带来气孔、夹渣、热裂纹、变形等焊接缺陷,焊缝质量难以控制。

搅拌摩擦焊(FSW)技术是一种不需要填充材料、能耗低、绿色环保的固相连接技术。该技术焊接过程不发生熔化,避免了焊接变形、裂纹、气孔、夹渣等缺陷,已经广泛应用于铝合金焊接。本文通过搅拌摩擦焊接板厚为5 mm的5083铝合金,研究铝合金焊接接头的组织演变规律和力学性能变化,旨在为工程应用提供理论和技术支撑[4]。

1 试验材料、设备及方法

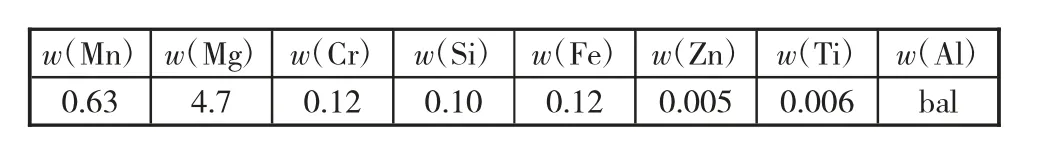

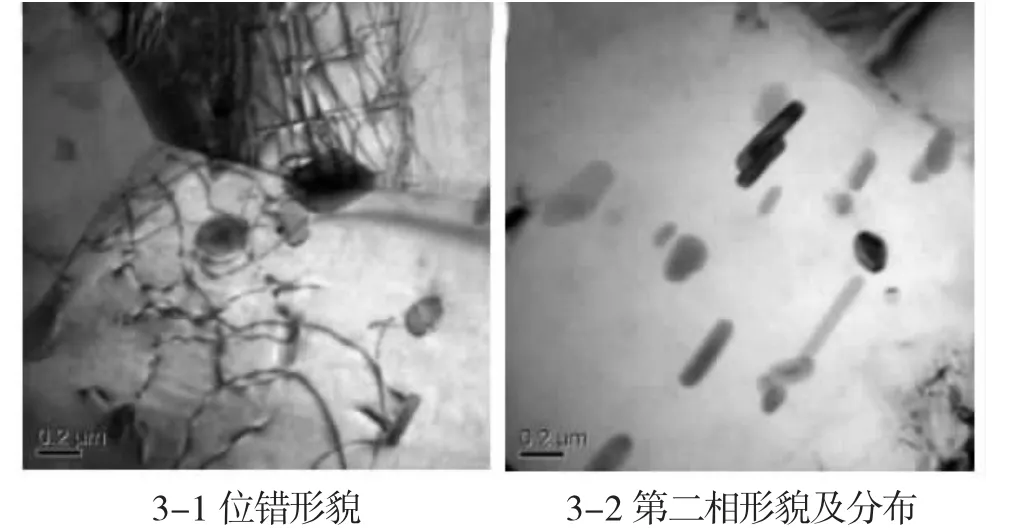

试验母材为厚度5 mm的5083铝合金板材,板材尺寸为150 mm×100 mm×5 mm(长×宽×厚),其化学成分如表1所示。

表1 5083铝合金化学成分%

本试验利用小型搅拌摩擦焊机进行焊接。其中,搅拌针采用上部直径为7 mm、下部直径为6 mm的圆柱螺纹型,其搅拌针长度为3.4 mm,轴肩为22 mm。采用的焊接工艺参数如表2所示。

表2 焊接工艺参数

搅拌摩擦焊接前,首先清洗母材表面,将表面油污去除干净,吹干后用夹具固定在工作台上进行焊接。焊后,沿焊缝横截面及摩擦方向切割试样。抛光后,采用poulton试剂对横截面进行处理,并用LeicaDMI–5000M数字式倒置光学显微镜(OM)获取金相组织。摩擦面用NaOH溶液处理,并用数码相机获取试样低倍组织。用双喷减薄法制取试样,通过JEM-3010透射电子显微镜获取母材及焊接接头特定区域的微观组织。在万能试验机上进行拉伸试验,硬度试验用HVS 5型号硬度仪,保持时间10 s,压力4.9 N。

2 试验结果及分析

2.1 焊缝组织演变

2.1.1 母材

5083铝合金母材显微组织如下页图1-1所示为带状组织,是典型的经轧制后形成的组织。其中,晶粒沿轧制方向伸长,同时存在部分变形织构。这种组织晶粒的方向性会导致铝合金板材力学性能的各向异性。从图1-2中可以看出,母材的EBSD形貌与母材金相组织都显示了带状组织的特征。图1-3为母材的TEM形貌,第二相呈条状和等轴状分布在晶粒内部,在晶界处没有明显分布,位错密度不高。图1-4为亚晶TEM形貌,基体中存在亚晶,亚晶边界由位错壁形成。

图1 母材组织形貌

2.1.2 焊核区

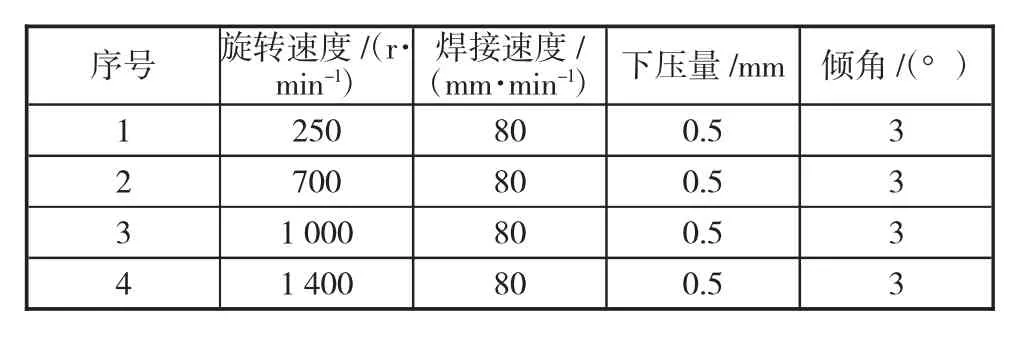

焊核区受搅拌摩擦焊搅拌针直接作用,产生剧烈的塑性变形及较高的温度。图2为焊缝焊核在转速为700 r/min、1 000 r/min时的金相组织。从图2中可以看出,焊核区组织转变为均匀的等轴晶组织,已不具备轧制组织特征。其中,搅拌针转速较低时,晶粒尺寸较小。这是因为,在低转速下,热输入低,母材的带状轧制组织虽然被搅碎,但又不足以发生形核、晶粒长大完整的动态再结晶过程。焊接热输入随搅拌针转速提高而提高,其所能达到的最高温度临近液相线。随着热输入的提高,同时伴随着剧烈的塑性变形,组织发生完整动态再结晶的倾向增大,焊核区最终形成晶粒尺寸较大的等轴晶组织,但此时形成的等轴晶组织的晶粒仍然小于原母材中的亚晶。

图2 焊缝焊核金相组织

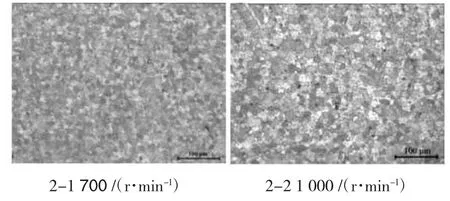

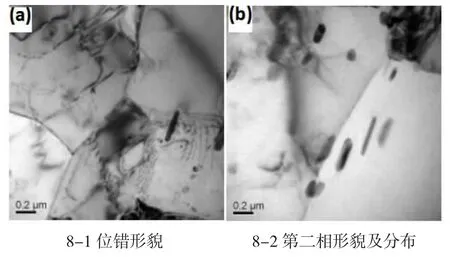

图3为焊缝焊核区透射电镜照片,图中的黑色线条是位错线,第二相与位错缠结呈网状。受搅拌针高速旋转作用,母材产生较大的塑性变形。塑性变形过程中,焊核区晶粒发生不完整的动态再结晶得以细化。而第二相排列在塑性变形流动方向,阻碍位错运动起到钉扎作用,堆积位错有利于形成亚晶,从而进一步细化了晶粒。

图3 焊核区TEM形貌

在搅拌针转速为1 000 r/min时,焊缝焊核区存在局部晶粒异常长大的现象,见图4。由图4可见,晶粒组织仍为等轴晶,但远比图2的晶粒尺寸大。搅拌摩擦焊接过程中,受搅拌针作用,焊缝金属材料塑性变形不均匀,同时材料流动不均匀且不连续,随着转速的提高,发生动态再结晶的趋势增大。对于晶粒异常长大现象,被认为已发生再结晶。晶粒异常长大与原始材料组织、合金成分及焊接参数等有关,而且只有晶粒正常长大受抑制时,才会发生晶粒异常长大。

图4 异常长大晶粒形貌

2.1.3 热力影响区[5]

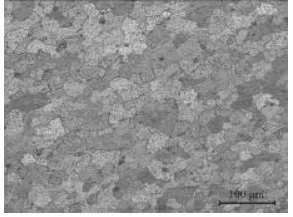

热力影响区是搅拌摩擦焊特有的,在母材和焊核区之间。因搅拌针旋转的特点,在焊核区两侧分别是前进侧与后退侧。热力影响区既受到塑性变形的影响,也受到了热效应的影响,其晶粒组织被拉长变形,如图5所示。不同转速下,热力影响区均受到了塑性变形的影响,晶粒尺寸较为细小。热力影响区由于没有足够大的应力,一般认为不会发生再结晶。在焊接过程中,热力影响区存在第二相的溶解,溶解程度与热输入有关。

图5 焊缝热力影响区组织

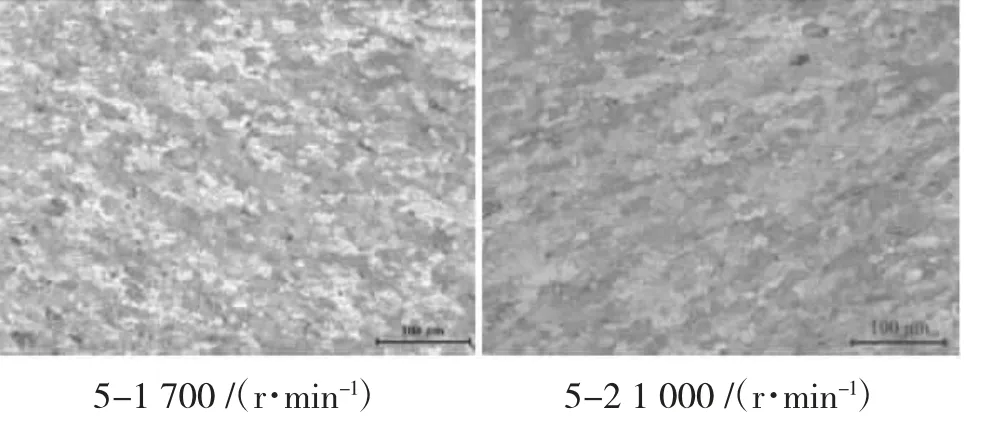

下页图6为焊缝热力影响区TEM形貌。由图6可见,此区域有大量位错缠结,第二相棒状数量减少,多为等轴晶组织,且沿形方向流动。热力影响区在母材和焊核区之间尽管经历了塑性变形,但受到的热影响较小,峰值温度较低,材料流动慢,缺陷不足以消除,仍有大量位错存在。热力影响区晶粒通常由高密度的亚晶界组成。

图6 热力影响区TEM形貌

2.1.4 热影响区[6]

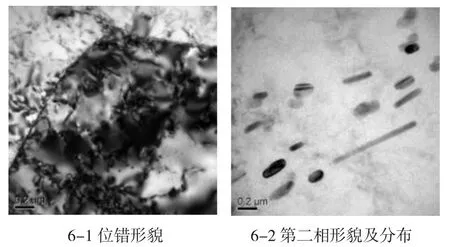

热影响区只受热的影响,与母材晶粒结构相同,受温度影响与其他区域相比,晶粒尺寸明显长大,如图7所示。由于焊核区前进侧与后退侧流动速率不一致,前进侧流动速率高,热输入较高,相比后退侧晶粒长大明显,导致力学性能下降。尽管如此,相比传统熔化焊,搅拌摩擦焊是一种固相连接方法,所经历的温度对其晶粒以及亚晶影响要小得多。因此,晶粒较熔焊要小得多,对接头力学性能的影响也较小。

图7 焊缝热影响区组织

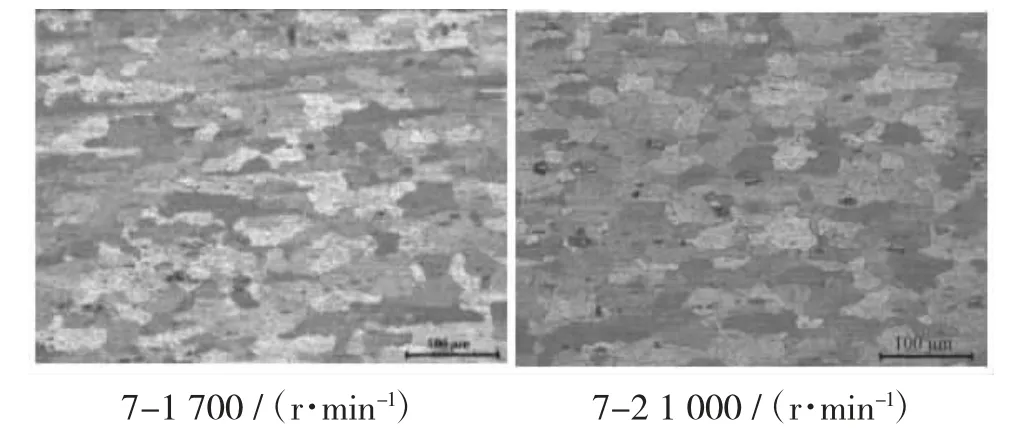

图8为焊缝热影响区TEM形貌。由图8可见,热影响区位错明显比焊核区减少,第二相均匀分布,且未发生明显粗化。而一般传统熔化焊热影响区受热效应的作用,该区域晶粒组织发生明显长大,第二相明显粗化。因此,搅拌摩擦焊相比传统熔化焊热影响区组织性能更好。

图8 焊缝热影响区TEM形貌

2.2 焊缝力学性能[7-10]

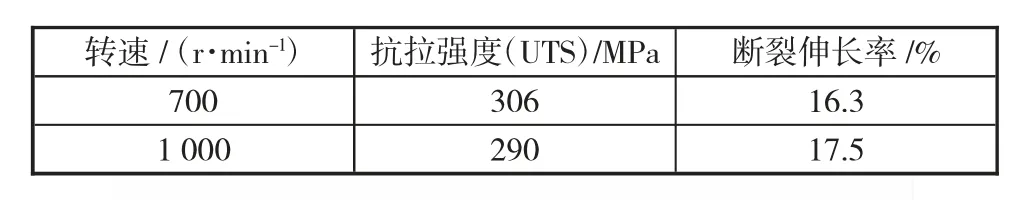

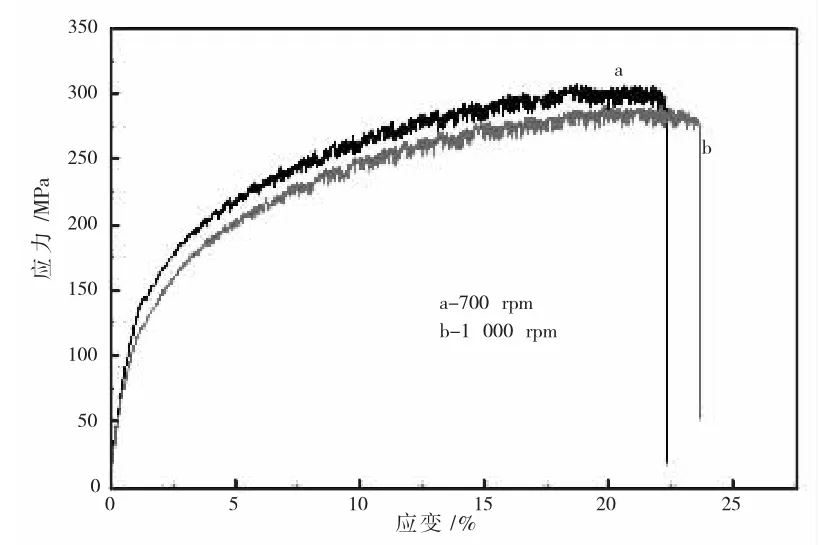

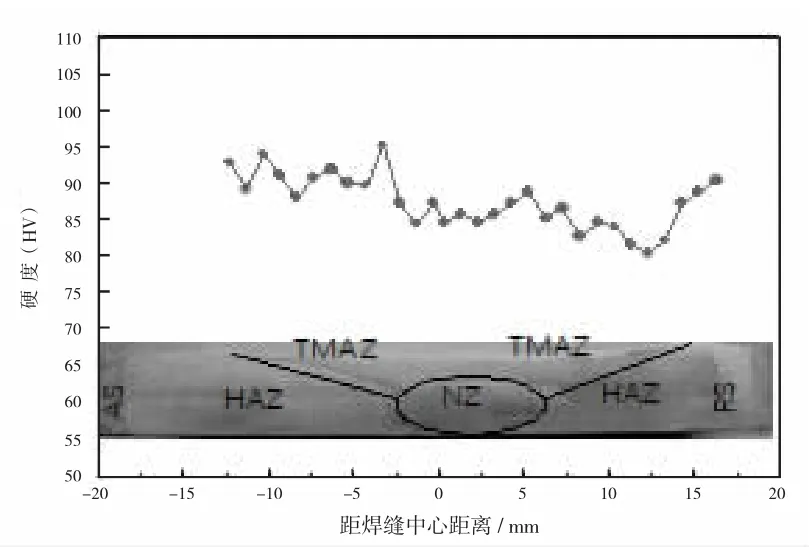

5083铝合金母材组织是轧制后形成的带状组织,晶粒尺寸从几微米至几十微米分布范围较大,同时晶粒组织沿轧制方向伸长,力学性能显示出各向异性。经搅拌摩擦焊接后,焊缝焊核区晶粒尺寸集中在20μm左右,材料的力学性能如强度、塑性等性能均匀,各向性能趋于一致。通过常规拉伸试验、测定维氏硬度试验等方法研究搅拌摩擦焊接头的力学性能,图9为转速700 r/min及1 000 r/min参数下的FSW焊缝应力-应变曲线,图10为5083铝合金搅拌摩擦焊接头硬度分布,转速700 r/min及1 000 r/min参数下抗拉强度及断裂伸长率列于表3。

表3 5083铝合金FSW焊缝力学性能

图9 5083铝合金FSW焊缝常规拉伸应力-应变曲线

图10 5083铝合金搅拌摩擦焊缝硬度分布

根据图9与表3,在转速700 r/min及1 000 r/min参数下抗拉强度分别为306 MPa、290 MPa,伸长率分别为16.3%、17.5%,表明经焊接后焊缝仍有较高的强度与较好的塑性。图10 AS是焊缝前进侧,RS是后退侧;NZ为焊核区,TMAZ为热力影响区,HAZ为热影响区,图中反映了焊缝表面硬度横向分布的情况。5083铝合金硬度分布比沉淀强化合金分布更为均匀,平均硬度接近母材的90%,反映出力学性能更加均匀,这与图9中反映出的力学性能情况一致。但也存在波动情况,中心区域焊核区组织为细小的等轴晶组织,硬度较高且波动不大;表层焊核区“洋葱环”尖的膨胀流动,在AS侧硬度出现峰值;最小硬度出现在轴肩边缘处,这是因为明显的晶粒粗化而导致的。

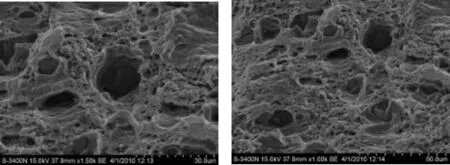

图11显示了5083铝合金搅拌摩擦焊缝经拉伸试验后的断裂形貌,在断口处分布有均匀的韧窝和大量的韧窝坑,是典型的韧性断裂,这与图9反映的塑性较好情况一致。

图11 5083铝合金FSW焊缝拉伸断口

3 结论

1)搅拌摩擦焊接头焊核区组织为等轴晶组织,晶粒细小;热力影响区组织沿搅拌针变形方向拉长,晶粒也较细小;热影响区晶粒较为粗大,但相比传统熔化焊晶粒较细。搅拌摩擦焊接头组织优于传统熔化焊,主要是因为搅拌摩擦焊是一个塑性变形及动态再结晶过程。

2)搅拌摩擦焊接过程中金属变形不均匀,会产生焊核区晶粒异常长大,导致组织不均匀,母材成分组织均匀,调整焊接参数可有效避免晶粒异常长大。

3)5083铝合金经搅拌摩擦焊,其接头塑性与母材相当,抗拉强度、硬度可达母材的90%,硬度分布较为均匀,力学性能明显优于传统熔化焊。搅拌摩擦焊接头组织细化是力学性能接近母材的原因。