27SiMn连铸圆坯纵裂纹形成机理研究

2021-09-28李建军

李建军

(山西太钢不锈钢股份有限公司技术中心,山西 太原 030003)

27SiMn主要用于制造有高韧性和耐磨性要求的热冲压件,该钢具有较高的强度和耐磨性,但是由于含有较高的Si,故该钢塑形较差。在连铸生产时易出现较多的表面纵裂纹,如某钢厂曾在生产Φ390 mm的连铸圆坯27SiMn时,发现有表面纵裂质量缺陷,无法按照连铸圆坯销售,造成了较大损失。

1 圆坯表面的纵裂纹形成情况及特征

2019年1月1日,某炼钢一厂碳钢连铸作业区更换成Φ390 mm的结晶器后,第一个浇次生产了4炉27SiMn,连铸结束后放入缓冷坑缓冷,时间为24 h,出坑后运到连铸圆坯库,在现场检验时发现部分圆坯表面有纵裂纹,且主要分布在前2炉,其中第一炉5支,第二炉2支。裂纹主要集中在内弧侧,靠近压痕面,长度不等,最长的约100 mm,深度为1~3 mm,部分裂纹中间断开不连续(见图1)。

图1 连铸圆坯纵裂纹照片

2 现场查证

为了解裂纹的形成原因,特对现场工艺进行查证,对成分、中包和结晶器的控制参数生产记录进行分析。

2.1 化学成分

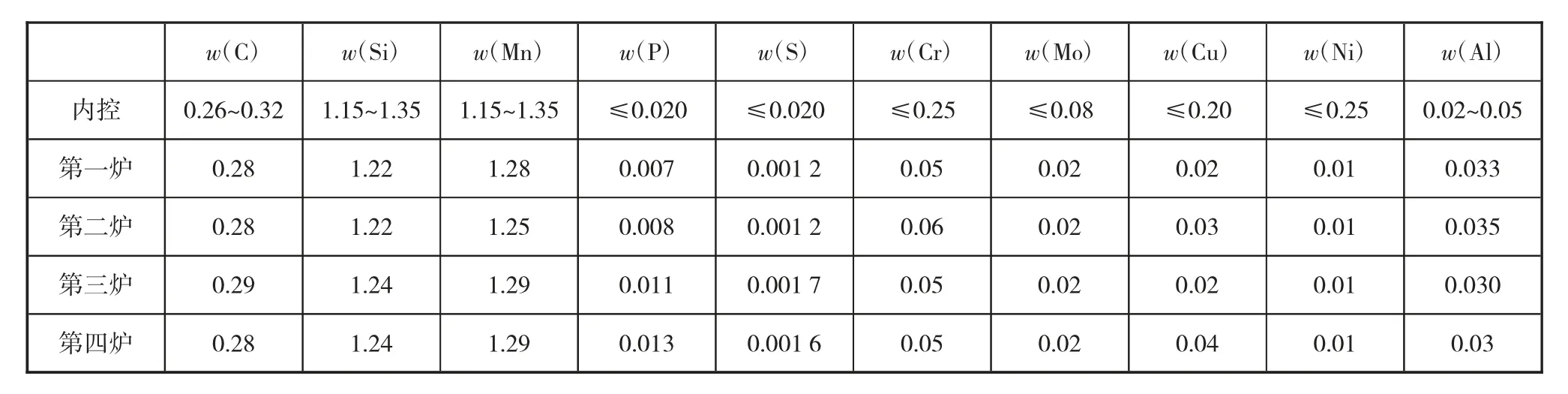

化学成分是影响钢特性的主要因素,因此首先查阅了圆坯化学成分,化学成分如表1所示。

表1 27SiMn连铸圆坯的化学成分(熔炼分析) %

由表1可知,27SiMn连铸圆坯的化学成分完全符合内控要求,尤其是P、S、Cu等容易导致塑性低的元素含量都很低。故首先排除成分这一影响因素。

2.2 过程参数

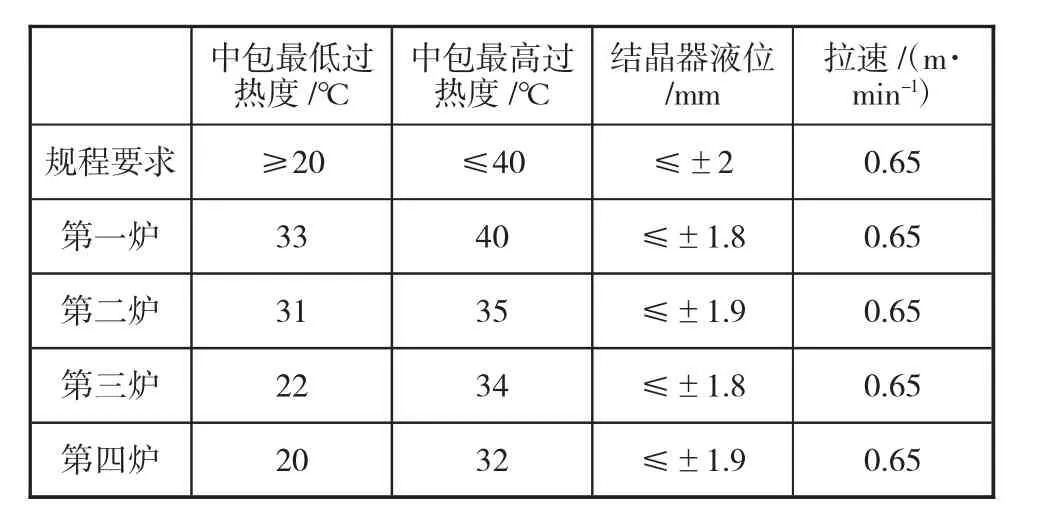

除成分外,连铸过程中的各项参数均有可能对裂纹造成影响,为此,查阅了过程中涉及的各项参数,具体见下页表2和表3。

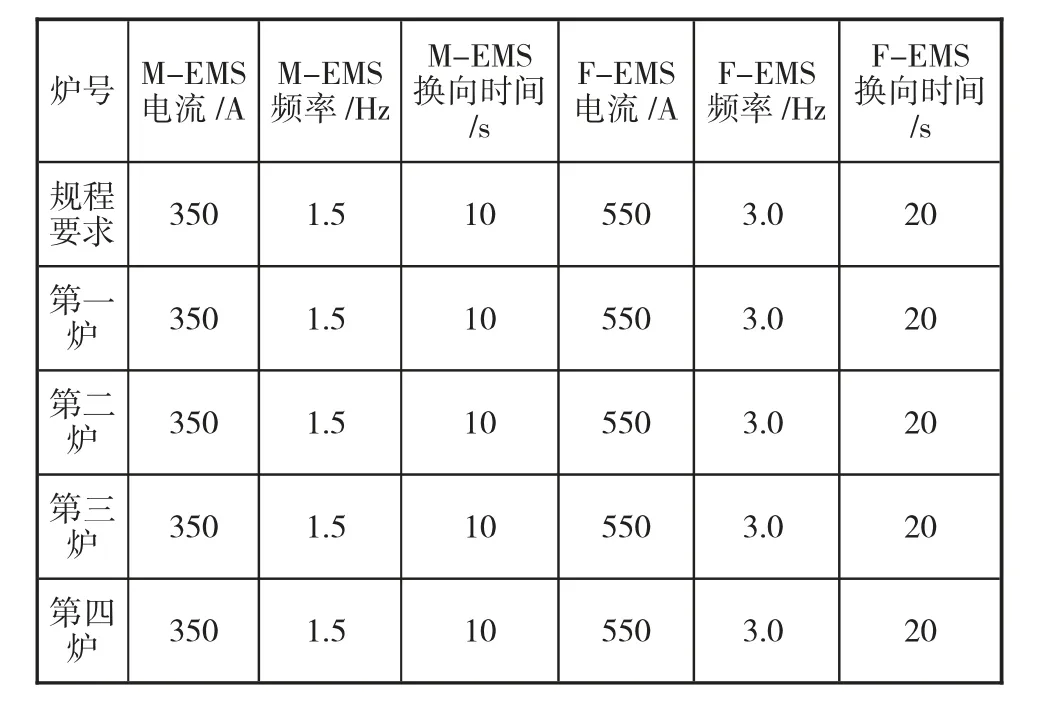

表3 27SiMn连铸圆坯的搅拌参数

由表2可知,中包过热度的数值也完全符合内控要求,虽然第四炉稍偏低,但仍然在20~40℃的范围内。过程拉速为0.65 m/min,结晶器液位波动均≤±2 mm,这些参数均符合规程要求。

表2 27SiMn连铸圆坯的中包和结晶器参数

从搅拌参数看,无论是结晶器电磁搅拌还是末端电磁搅拌,其电流、频率、换向时间均符合要求,完全按照规程生产,没有出现违规情况。

通过以上结果可知,现场操作基本符合规程要求,因此由于过程参数未按照要求控制而导致纵裂纹的形成,这一可能性原因也被排除。

3 金相分析圆坯表面的纵裂纹形成原因

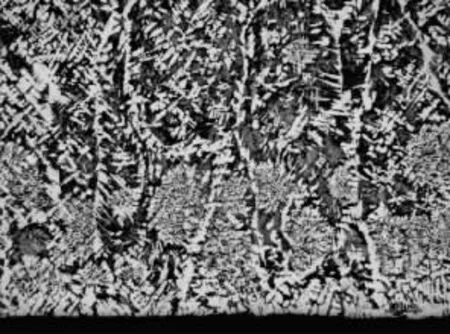

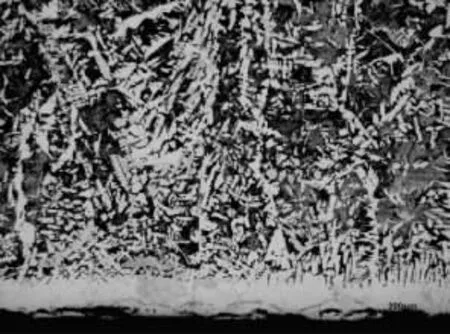

为了解裂纹的形成原因,特对圆坯进行取样,进行金相分析(见图2、图3)。

图2 27SiMn纵裂纹处金相照片

图3 27SiMn纵裂纹处对面金相照片

从图2、图3可以看出:裂纹处凝固组织没有激冷层(即细等轴晶粒区),而无裂纹处有200μm的细等轴晶区。等轴晶各向同性,可以承受各方向的力,而柱状晶则只能承受径向力,在承受切向力时容易发生撕裂。通过凝固理论可以得出:如果冷却强度太大,晶粒生长速度太快,会导致表面没有细等轴晶区。因此,可以判断出有裂纹的这一端冷却强度太大,未出现裂纹的一端冷却强度相对较小,整个表面冷却强度不相同。

4 圆坯表面的纵裂纹形成原因

钢水在浇注过程中,由于受到结晶器的速冷,在弯月面处先形成铸坯外表面的凝固层;随铸坯内部冷却强度减弱,钢水缓慢结晶形成柱状晶层。凝固过程中,从铸坯外表到铸坯中心存在较大的温度梯度。由于热胀冷缩,先凝固的凝固层受到后凝固的拉应力作用,产生了收缩径向拉应力和周向拉应力,越是铸坯外缘,拉应力越大。若凝壳均匀,由于结构对称,拉应力相互抵消,不会使表面产生纵向裂纹。当凝壳不均匀时,且如果表面没有细等轴晶粒,当所受的拉应力超过了铸坯的高温所允许的强度和应变时,就会产生初生裂纹。

铸坯出结晶器后,在二冷区受到冷却水的冷却作用,继续收缩,如果周围水的冷却不均匀,初生裂纹会逐渐扩展,最后形成较大较长的纵裂纹。

5 27SiMn铸坯纵裂的原因分析

27SiMn铸坯出现纵裂,有内因,也有外因。从钢种特性上讲,27SiMn本身属于高Si钢,高温时塑性较差,容易开裂;从外因上讲,是由于连铸参数不合适所致。通过以上分析可知,27SiMn铸坯纵裂纹的形成原因是初生坯壳厚度不均匀,那么引起初生坯壳厚度不均匀的原因主要有以下几个方面,现逐一分析。

5.1 铜管与水套之间的水缝不均匀

结晶器传热均匀与否直接影响到初生坯壳的均匀性,而铜管与水套之间的水缝均匀与否是结晶器传热均匀性的主要原因之一。因此,连铸生产中必须严格对中结晶器水缝。

查阅了结晶器的历史数据,使用该结晶器以前生产的铸坯均未出现纵裂纹,同理,该浇次后面生产的铸坯也未发现纵裂纹,因此,可以排除铜管与水套之间的水缝不均匀这个因素。

5.2 浸入式水口操作不当

浸入式水口的插入深度和对中操作不当,会引起结晶器内流场的不稳定和不均匀,铸流冲刷坯壳,最终导致铸坯凝固过程中形成坯壳的厚度不均匀。浸入式水口安装如果不对中,就会发生钢水偏流,影响结晶器流场,使结晶器内局部坯壳过薄而增大表面纵裂的概率。水口安装偏差越大,连铸纵出现裂纹概率就越大。浸入式水口插入浅,液面波动大,若钢水溢过渣圈,液渣流入孔隙后会形成厚的渣膜,导致坯壳厚度不均匀,引起表面纵裂。如果浸入式水口插入过深,弯月面处热量不足,结晶器上部钢水温度就会偏低,使弯月面处初生坯壳增厚,加重凝固的不均匀性。因此,必须保证浸入式水口的对中,并保证合适的插入深度。

原始记录显示,浸入式水口的插入深度为46 mm,符合(45±5)mm的规定,浸入式水口也基本在结晶正中央,故可以排除该因素。

5.3 结晶器冷却强度过大

通过图2和图3的对比可以看出,有裂纹部位没有激冷层,说明该处冷却强度过大,查阅生产当天的温度,环境温度为-17℃,水温为4℃,远低于正常情况的15~20℃,水流量没有变,单位时间内相同结晶器水量吸收了更多钢水热量,致使铸坯凝固激冷层变薄(部分区域激冷层消失),铸坯抵抗拉应力能力变弱,因此易产生裂纹源。

5.4 二冷区冷却不均匀

裂纹源形成后,如果在二冷段冷却不均匀,就会导致裂纹扩展。本次由于更换了结晶器,故该浇次与上浇次间隔时间较长,达到了7 h,且集中在凌晨低温时段,可能造成部分二冷喷嘴内部结冰,从而使得部分喷嘴水压和流量减小,冷却能力降低,致使在整个环断面二冷区冷却不均匀。

由于发现的纵裂纹铸坯主要集中在第一炉,从另外一个侧面也验证了结晶器冷却能力较大、二冷区冷却不均匀是此次纵裂纹形成的重要原因。因为随着连铸的进行,回路水温逐渐提高,冷却能力也逐渐降低,同时,因结冰而堵塞的水管也逐渐疏通,冷却又变得均匀,裂纹消失。

6 结论

27SiMn连铸圆坯出现表面纵裂纹一方面是由于该钢本身塑性差,另一方面是因为连铸过程中结晶器冷却能力过大,部分区域无法形成细等轴晶粒区,铸坯抵抗拉应力能力变弱,凝固收缩萌生裂纹源;在二冷段二冷喷嘴回路内部结冰,部分喷嘴流量减小导致冷却不均匀,出现周向拉应力,从而导致裂纹扩展,最后形成比较长且深的纵裂纹。