电子特气甲硅烷的国产化实践及行业展望

2021-09-28李学刚肖文德

李学刚,肖文德

(上海交通大学化学化工学院,上海 200240)

电子行业特种气体(简称“电子特气”)参与从芯片生长到末端器件封装的几乎每个环节,如化学气相沉积、离子注入、光刻胶印刷、刻蚀、掺杂等,被誉为半导体制造的“血液”。高纯甲硅烷(SiH4)是其中最重要的“源”性气体,广泛用于半导体芯片、显示面板、太阳能电池等的制造过程中,其作为含硅薄膜和涂层的应用已从传统微电子和光电子产业扩展到化工、光学、钢铁、机械等诸多领域,行业影响力显著。

高纯甲硅烷生产技术过去曾被美、日、韩等少数国家垄断,即使是用于制造硅化玻璃的低级品也都严重依赖进口。随着光伏行业的兴起,国内少部分多晶硅企业,如六九硅业和中宁硅业等,上马了基于甲硅烷的多晶硅产线。由于采用的硅烷制备技术主要是传统的镁硅路线或氟硅路线,存在品质不高或不稳、废物排放量大、成本较高等问题,早期均未能进入电子特气市场[1]。2014年10月,本文作者所在团队基于化工学科前沿的多功能反应器开发的高纯甲硅烷大规模生产新技术在平煤神马集团试车成功,产品纯度稳定保持在99.9999%以上,并成功打入国内外电子特气市场。该技术的成功实施打破了国外技术垄断,直接导致国际甲硅烷价格由此前的200余万元/吨骤降至25万元/吨以下[2]。

此后,中宁硅业、内蒙古兴洋、陕西有色天宏瑞科(与美国REC 公司合资)及中能硅业也相继形成特气产能。经过短短几年的发展,甲硅烷电子特气几乎完成国产化,产能转而处于过剩状态,价格竞争也十分激烈。与此同时,国内新能源、电动车等产业的迅猛发展,也在催生新的甲硅烷应用场景和市场需求。本文将回顾甲硅烷电子特气技术国产化的历程并对行业发展进行展望,同时也对科技成果转化实践中遇到的问题提出几点思考。

1 甲硅烷技术国产化之路

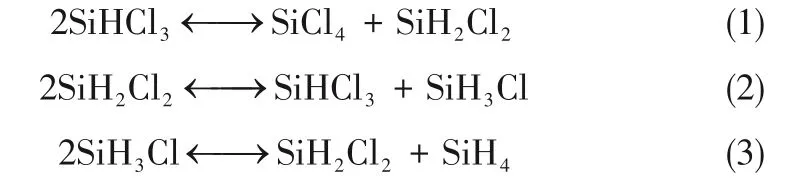

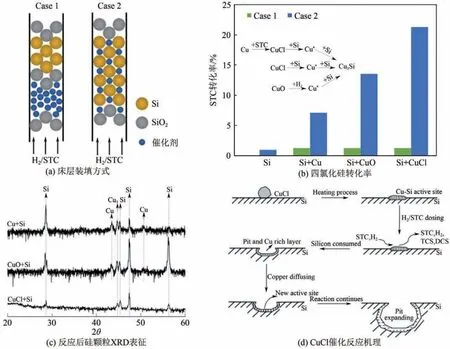

2010 年,本文作者团队在与相关企业交流中接触到该课题并开展研究,后期产业化过程中得到河南平煤神马集团的资助。采取的技术路线源自美国UCC 公司开发的氯硅法,以三氯氢硅为原料,在催化剂作用下经过歧化反应制取甲硅烷,其反应原理和总反应见式(1)~式(4)。

总反应

该路线的主要特点是原料成本低,副产物四氯化硅可经过冷氢化过程循环,从而形成工业硅加氢的闭环生产工艺,无废物排放,且易于规模放大。国内除中宁硅业采用早期引进的氟硅法外,其余几家均为氯硅法。

但是,氯硅法路线存在一个突出的缺点,即上述歧化反应过程的热力学平衡转化率极低(0.2%以下),需要及时将产物从反应体系中分离出来,以推动反应正向行进,提高原料转化率。传统的工艺采用两个独立的反应器和三套精馏塔,如图1所示。由于反应产物属于间断分离,分离效率不高,单程反应转化率低,因此物料循环量极大,设备投资和操作成本高。

图1 传统三氯氢硅歧化反应生产甲硅烷工艺

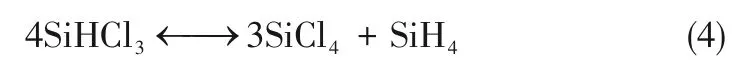

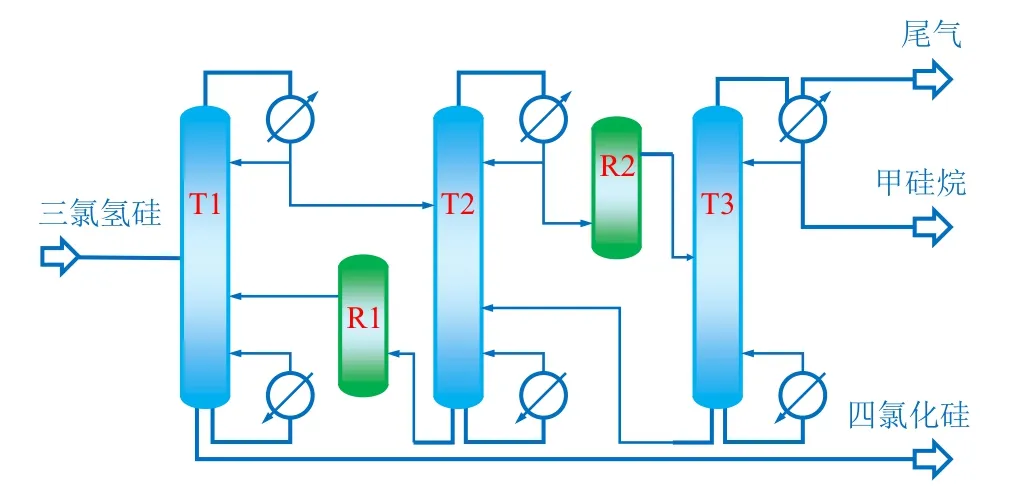

本文作者团队从基础热力学及反应特性出发,通过实验手段确定了四氯化硅(STC)与工业硅共氢化及三氯氢硅歧化反应机理和动力学信息并对催化剂及反应条件进行筛选和优化,如图2、图3 所示。在此基础上提出了基于反应精馏的甲硅烷生产技术,利用“边反应、边分离”的技术原理,将反应产物即时高效地移出反应体系,推动反应向生成甲硅烷的正方向行进,在一个塔内实现原本热力学平衡转化率不足0.2%的反应达到近100%的转化,大幅降低了物料循环量和操作成本[3-7]。

图2 四氯化硅与工业硅共氢化反应

图3 三氯氢硅歧化制甲硅烷反应

本文作者团队首先开展实验室小试研究来验证技术的可行性。实验装置如图4所示,反应塔为内径25mm的石英玻璃管。反应5h后即得到纯度大于99%的甲硅烷,且尾气遇空气后无需点火,立即发生明火燃烧。

图4 小试实验装置和甲硅烷出口浓度及照片

在实验室取得初步成果后,本文作者团队提出了高纯甲硅烷大规模生产新工艺,如图5所示。同时,运用化工技术手段和多年实践经验进行规模放大,编制了600t/a 高纯甲硅烷生产中试项目工艺包,形成具有自主知识产权的专利技术。中试项目得到河南平煤神马集团的支持,总投资2.0 亿元。装置于2014 年10 月建成并一次试车成功,如图6所示,产品纯度稳定保持在99.9999%以上,其他主要指标也达到或超过国外同类产品,打破国外技术垄断,并首先导入光伏行业。

图5 本文作者团队开发的高纯甲硅烷大规模生产新工艺

图6 本文作者团队领衔开发的甲硅烷中试项目及二期产业化项目

2018 年6 月,3000 吨/年甲硅烷二期项目建成投产。目前,产品已成功导入半导体、显示面板等高端市场,在国内市场占有率快速提升,同时还销往台湾及东南亚地区。以该成果为基础组建的企业(河南硅烷科技发展有限公司)两次列入河南省重大科技专项支持,并作为混合所有制试点单位,成为河南省打造千亿级高纯硅材料电子产业集群的核心项目,目前已进入首次公开募股(IPO)辅导期。至此,甲硅烷国产化项目取得良好的社会效益和经济效益。

2 甲硅烷电子特气行业展望

在技术路线方面,目前有工业应用价值的甲硅烷制备方法有4种,即镁硅法、氟硅法、有机硅法(烷氧基硅烷法)和氯硅法,前3 种虽然也有研究和产业化尝试,但相比氯硅法都存在工艺复杂、废物排放多、生产成本高等问题。反观氯硅法,除前述优点外,另一大特点是可以结合现有的以三氯氢硅为原料的西门子法多晶硅生产装置,原料易得。因此,以本文作者团队所开发技术为代表的氯硅法路线将是未来的主流工艺。另一方面,镁硅法虽然在单产甲硅烷时不占优势,但由于其反应产物中含有的乙硅烷也是一种重要的电子特气,且该单品目前尚未实现国产化,采用该路线联产甲硅烷和乙硅烷则不失为一条捷径。此外,由于电子特气行业具有技术门槛高、单品市场容量小等特点,开发单个产品很难实现企业做大做强的目的,在应对市场变化以及与国外大厂竞争时也将处于不利境地。因此,通过关联技术整合和工艺创新开发多个产品或多联产产品,发展平台型企业,或是未来行业发展的方向。以氯硅法工艺为例,其涉及的三氯氢硅、四氯化硅以及反应中间产物二氯氢硅等均是重要的电子特气,开发多联产技术将大幅提升企业的行业竞争力和盈利水平。

在行业应用方面,甲硅烷电子特气除了用于传统的硅器件和硅集成电路产业外,还可用于新一代化合物半导体器件(如砷化镓、氮化硅等)和新兴的光伏发电、显示面板及车用动力电池等领域。其中显示面板已成为甲硅烷电子特气用量最大及用量上升速度最快的领域,以硅基TFT器件为例,其制造过程涉及的多个单晶、多晶及非晶薄膜沉积工序都以甲硅烷作为硅源气[8]。

车用动力电池是未来甲硅烷电子特气另一大潜在应用领域。硅具有4200mA·h/g 的超高理论比容量,是制备车用高能量密度型锂离子电池最有前景的负极材料之一。甲硅烷可通过化学气相沉积法(CVD)制成纳米硅粉,后者可用于制备高通量硅碳负极材料,但目前尚未实现规模化应用,究其主要原因在于,硅在充放电反应中的剧烈体积变化导致活性物质脱落、SEI膜持续形成等问题,进而导致实际使用时电池容量的快速衰减。同时,纯硅属于半导体,本征载流子浓度很低,无法满足电极对导电性的要求。目前,综合运用硅碳复合、硅纳米化及微观结构设计等手段制备的高性能纳米硅碳负极材料,如3D多孔纳米硅碳材料、中空核-壳纳米硅碳材料等,性能及稳定性都大幅提高,一旦实现规模化商业应用,将大幅提升甲硅烷市场需求[9]。

3 结语

甲硅烷作为较早开展国产化的电子材料之一,其发展路径也间接反映了我国电子化学品行业的艰苦之路,本文作者有三点思考。首先,电子材料极高的纯度要求导致技术门槛高,且相当一部分产品属于高度易燃、易爆或腐蚀性、剧毒物质,对国内厂家构成较大的心理挑战。甲硅烷在-180℃下遇空气也会发生自发的爆炸反应,本文作者团队在推进其中试项目过程中,就曾因业主担心安全问题,装置建设中间被按下暂停键长达半年之久。其次,行业对国内来源技术有疑虑。在甲硅烷项目上,业主也曾对本文作者团队的技术表达担心,在团队负责人肖文德教授同意个人出资50 万元后,中试项目才得以立项。第三,早期用户对国产电子材料信心不足。电子材料固然重要,但种类繁多,用户对单品的需求量有限,在其终端产品的成本占比很小,加之对国产电子材料品质有些顾虑,导致替代意愿不强,国产甲硅烷就曾发生出口贴牌再进口的现象。当然,这种现象在中美贸易摩擦加剧后有所改观,加之近年来国产电子材料多点开花,行业发展势头喜人,用户信心也得以逐步提升。