Q460高强钢材及T形对接接头超低周疲劳特性

2021-09-27邢佶慧

邱 晨,邢佶慧,张 丽,王 涛

(1.北京交通大学 土木建筑工程学院,北京 100044;2.中铁华铁工程设计集团有限公司,北京 100071)

高强钢材在建筑领域中应用日益增张。钢材强度提升的代价是塑性、韧性和可焊性的降低,焊接是钢结构制造中最重要的加工工艺之一。震后统计资料表明,连接域钢材断裂是焊接钢结构强震破坏的主要模式之一[1-2]。因此,高强钢材焊接接头的震致断裂性能尤为引人关注。

接头性能的研究应以材性为基础,关于高强钢材料性能的研究硕果累累[3-7],近期应力-应变关系的精准描述及细观断裂预测模型参数识别成为研究热点。刘希月等[8-9]基于Q460C母材、焊缝及热影响区单拉材料试验,标定其微孔扩张模型(vacancy growth model,VGM)和应力修正临界应变(stress modified critical strain,SMCS)两种细观断裂模型参数,进而标定了Q460C钢材的Chaboche混合强化本构模型参数和循环微孔扩张模型(cyclic void growth model,CVGM)参数。随后,王元清等[10]还借鉴其方法建立了普通钢材循环本构模型。Xiang等[11]基于Q460C钢材单拉断裂试验,探讨了一种新的基于能量平衡的细观断裂预测及裂纹跟踪方法。Hai等[12]通过Q460D,Q550D,Q690D和Q890D钢材单拉及滞回性能试验,识别了其Chaboche混合强化、Dong-Shen和Giuffre-Menegotto-Pinto本构模型参数。这些钢材本构模型和断裂参数的获取是精细化模拟焊接接头断裂时刻和断裂模式的前提。

焊接接头种类繁多[13],因此,文献中的高强焊接接头研究对象多样。早期文献多研究平板接头在单向静载下的断裂行为或冲击韧性。邹吉权[14]结合试验和传统断裂力学方法研究了航空领域应用的D406A超高强钢平板对接接头的断裂行为。王元清等[15]则分别在Q460C高强钢平板焊接接头中焊缝和热影响区设置缺口,进行不同低温下的三点弯断裂韧性试验,获取其韧脆转变温度。随着金属延性断裂理论的发展,施刚等[16]引入VGM和SMCS微观断裂模型预测Q460钢材角焊缝搭接接头延性断裂。冯祥利等[17]则以试验手段获取不同热输入焊接平板对接接头的拉伸性能,从熔合区和热影响区金属组织角度论证接头断裂延伸率的变化规律。郭宏超等[18]针对Q460D母材和平板对接、十字双面角焊缝焊接接头试件进行了高周疲劳性能试验,获取其S-N曲线和疲劳强度计算公式,观察了断口特征。王燕等[19-20]针对Q460钢材T形对接接头、梁-柱翼缘T形对接接头(衬板根部采用角焊缝补强)和加强型梁-柱翼缘T形对接接头(衬板两端均有角焊缝补强)等试件进行了受拉循环加载性能试验,采用传统断裂力学方法即应力强度因子和J积分法评估其断裂性能。Fei等[21]引入SMCS和CVGM模型,研究了地震作用下Q460C高强钢平板焊接接头的超低循环疲劳断裂性能。邢佶慧等[22]基于VGM微观断裂预测模型,分析了Q460钢材T形对接接头单拉试件的破坏模式、抗拉强度及断裂延性指标。

综上,目前尚缺欠系统的高强钢材T形对接接头超低周疲劳特性研究,但准确描述高强钢材应力-应变关系,识别其断裂模型参数,运用细观断裂预测理论模拟断裂行为已成为研究高强钢焊接接头断裂性能的主要技术手段。因此,本文分别进行了Q460高强钢母材、焊缝、热影响区及T形对接焊接接头的超低周疲劳加载试验,校正了各类Q460钢材的Chaboche混合强化材性参数和CVGM断裂预测模型的断裂韧性参数,在ABAQUS软件中准确重现了接头试件循环荷载下的延性断裂,并变化板件夹角、标准段长度和板厚进行了T形接头断裂性能参数分析。

1 超低周疲劳特性试验

1.1 试件设计

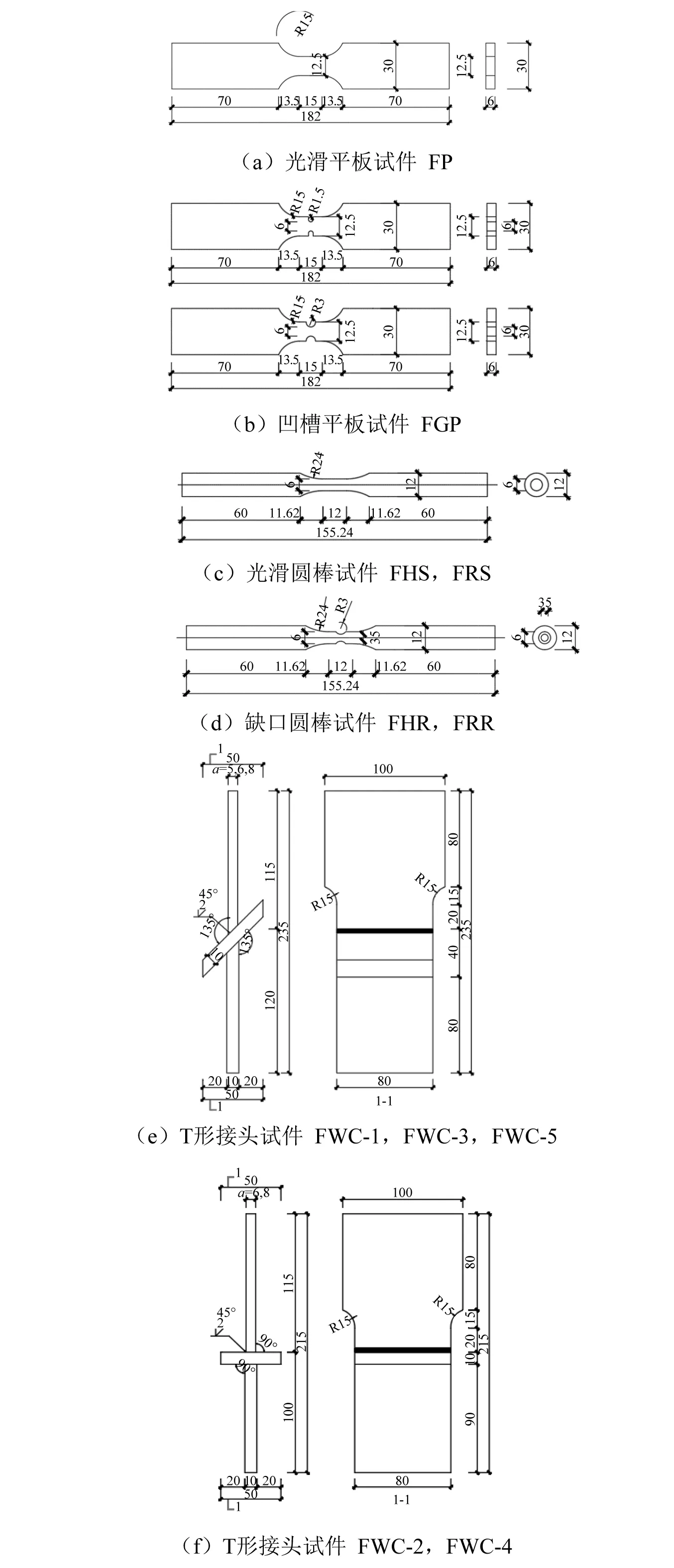

钢材来源、焊条、焊接工艺参数及试件加工方法均同邢佶慧等的研究。如表1所示,共有17个材性试件和5个T形全熔透对接焊接接头试件,试件的具体几何尺寸,如图1所示。

图1 试件几何尺寸(mm)Fig.1 Geometric size of plate specimens (mm)

表1 试件类型及数量Tab.1 Type and number of specimens

1.2 试验方案

采用MTS810电液伺服万能材料试验机在室温下完成全部试验。根据试件尺寸分别采用10 mm和50 mm标距MTS引伸计控制加载。

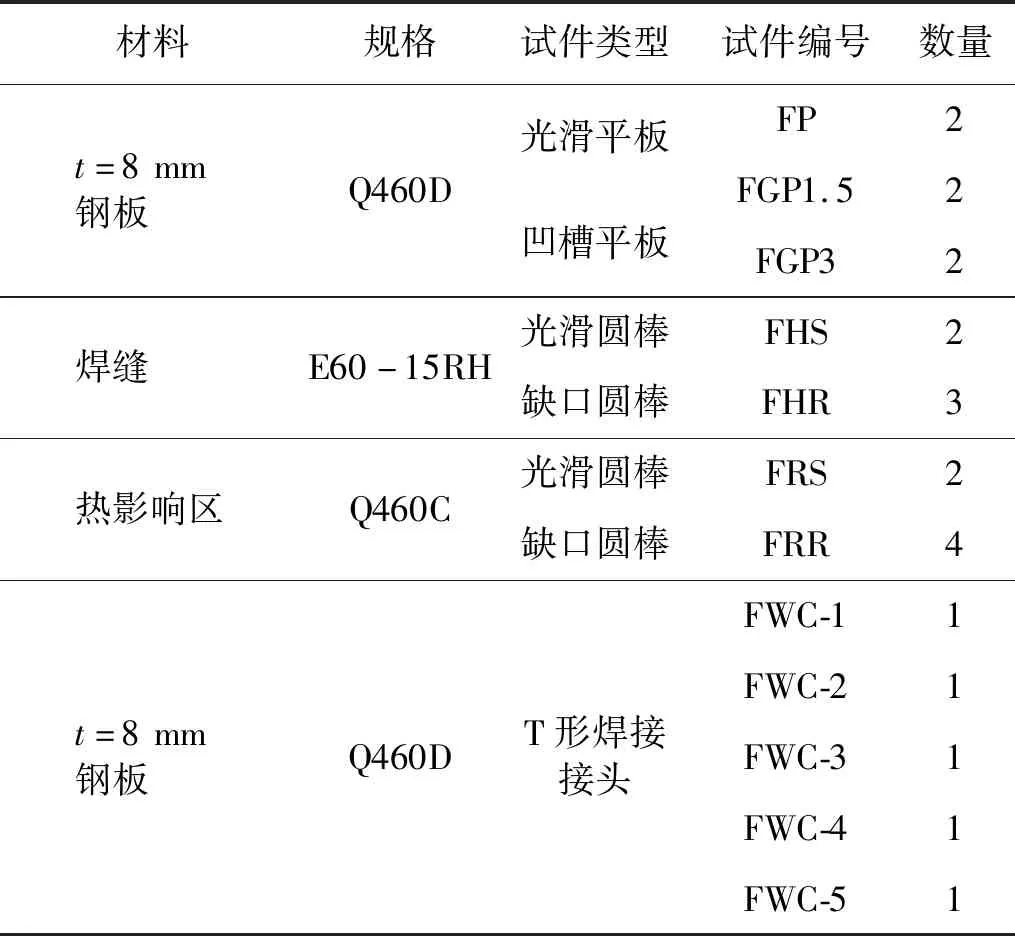

试验应变控制速率按照0.1%/s,应变幅值为0.2%,每级循环两圈,疲劳加载曲线,如图2所示。

图2 疲劳加载曲线Fig.2 Geometric size of plate specimens

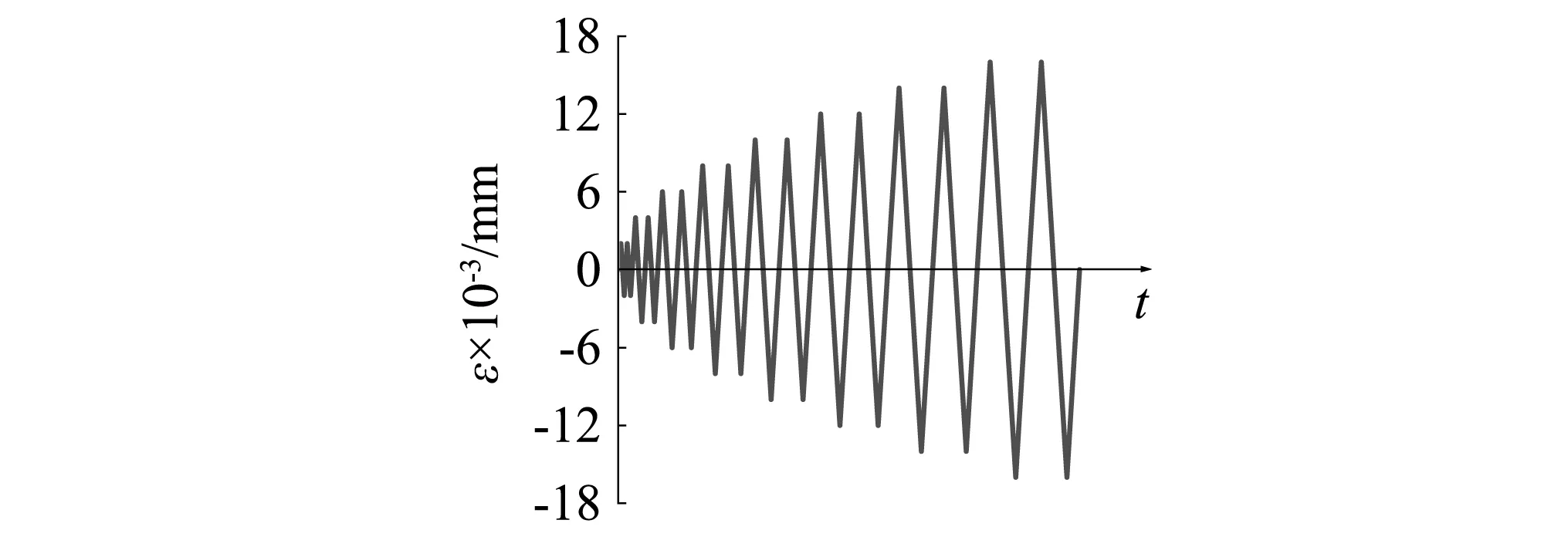

1.3 光滑试件试验结果

将光滑试件引伸计输出的应力-应变曲线绘入图3。可见,母材试件FP-1和FP-2实测结果差别不大,说明试件加工误差小,测试结果可信。与母材相比,热影响区试件FRS-1和FRS-2强度变化不大,但断裂圈数离散,而焊缝试件FHS-1和FHS-2则明显较母材强度高、延性差。

图3 光滑试件应力-应变滞回曲线Fig.3 Stress-strain hysteresis curve of smooth coupons

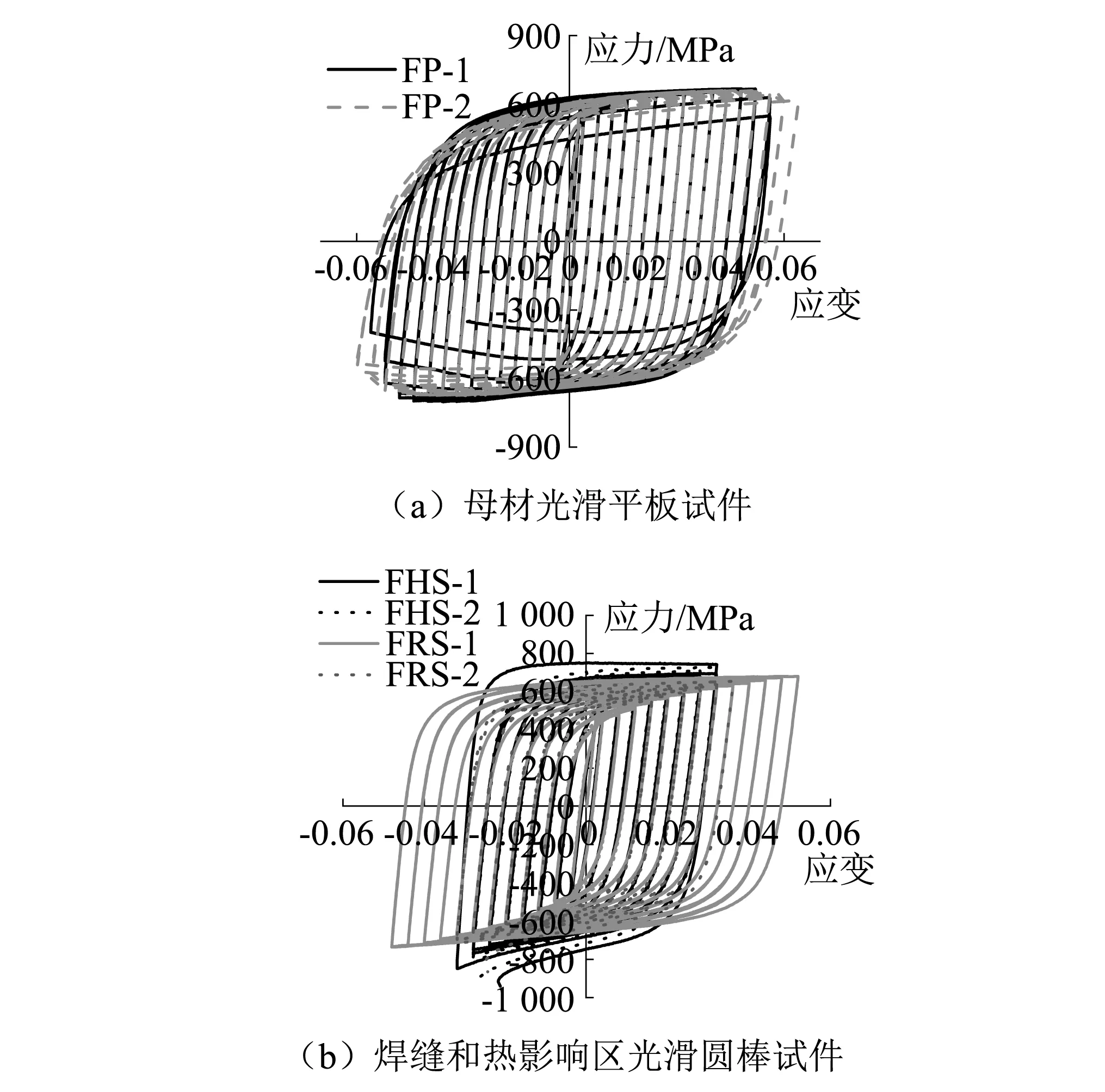

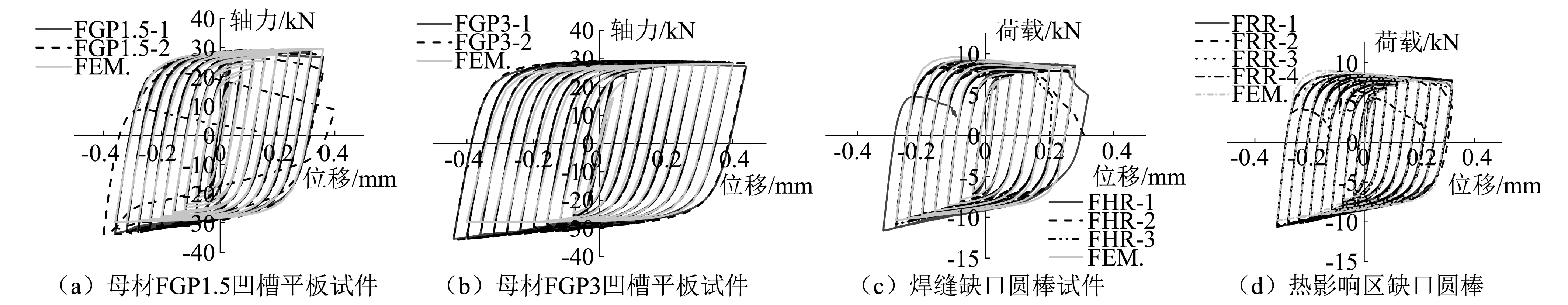

1.4 缺口材性试验结果

缺口试件的荷载-位移曲线,如图4所示。由图4可知,母材塑性变形和耗能能力好,凹槽试件(FGP1.5和FGP3系列)实测曲线及断裂圈数离散性小。焊缝(FHR系列)及热影响区(FRR系列)塑性变形和耗能能力差,且试件FRR-4断裂较其他FRR试件早,略显异常,因此,当识别热影响区断裂模型参数时,仅以另3个试件数据为准。

图4 各试件试验和模拟结果对比Fig.4 Tested and simulated results of notched coupons

1.5 T形对接接头试件试验结果

将接头试件的荷载-位移曲线按照焊接钢板名义面积和标准段长度转换为“应力-应变”关系,如图5所示。对比单向受力情况,接头循环荷载下强度变化很小,对比图3(a),接头强度较母材强度略高,但延性显著下降,全部试件断裂“应变”低至2.6%以下。当板厚t=5 mm时,接头塑性变形能力最差,断裂“应变”仅为 0.012,分别为母材、热影响区和焊缝断裂应变的1/5,1/4和1/3。钢板厚度增加,焊接接头的质量更易保证,接头延性增强;当板厚相同时,焊件夹角变化,承载力变化亦很小。当板厚t=6 mm时,夹角135°试件较夹角90°试件提前一圈断裂;当板厚t=8 mm时,夹角135°试件较夹角90°试件滞后6圈断裂,厚板钝角对接头试件延性有显著提高。

图5 T形接头超低周疲劳试验结果Fig.5 Ultra-low cyclic fatigue test results of T-shaped weld connections

此外,当接头在承受超低周疲劳荷载作用时,裂缝形成的位置不尽相同。当板件夹角为90°时,裂缝位置形成在钢板标准段中间,裂缝由最初的细小裂纹逐渐发展成贯通板厚的裂纹,由中部向两侧延伸;而当板件夹角为135°时,启裂位置为紧邻焊缝的热影响区两侧,而后裂纹逐渐向中间扩展,最终形成贯通裂缝,如图6所示。

图6 T形接头试件超低周疲劳断裂模式Fig.6 Fracture modes of T-shaped weld joint specimens under ultra-low cyclic load

2 混合强化参数和断裂模型参数识别

2.1 随动-等向混合强化参数识别

(1)

式中,σ0为屈服面大小;σ|0为等效塑性应变等于0时的等效应力;Q∞为屈服面σ0的最大变化值;b为屈服面σ0随塑性应变增长的变化比率。

随动强化模型由式(2)表示

(2)

式中:α为背应力;αk,1为第k个背应力;N为背应力的个数,为了使得校准数据更加精确,本文取N=3;Ck为初始随动强化模量;γk为随着塑性变形不断增大而变化的随动强化模量的背应力的变化率;Ck/γk代表了背应力最大变化值。

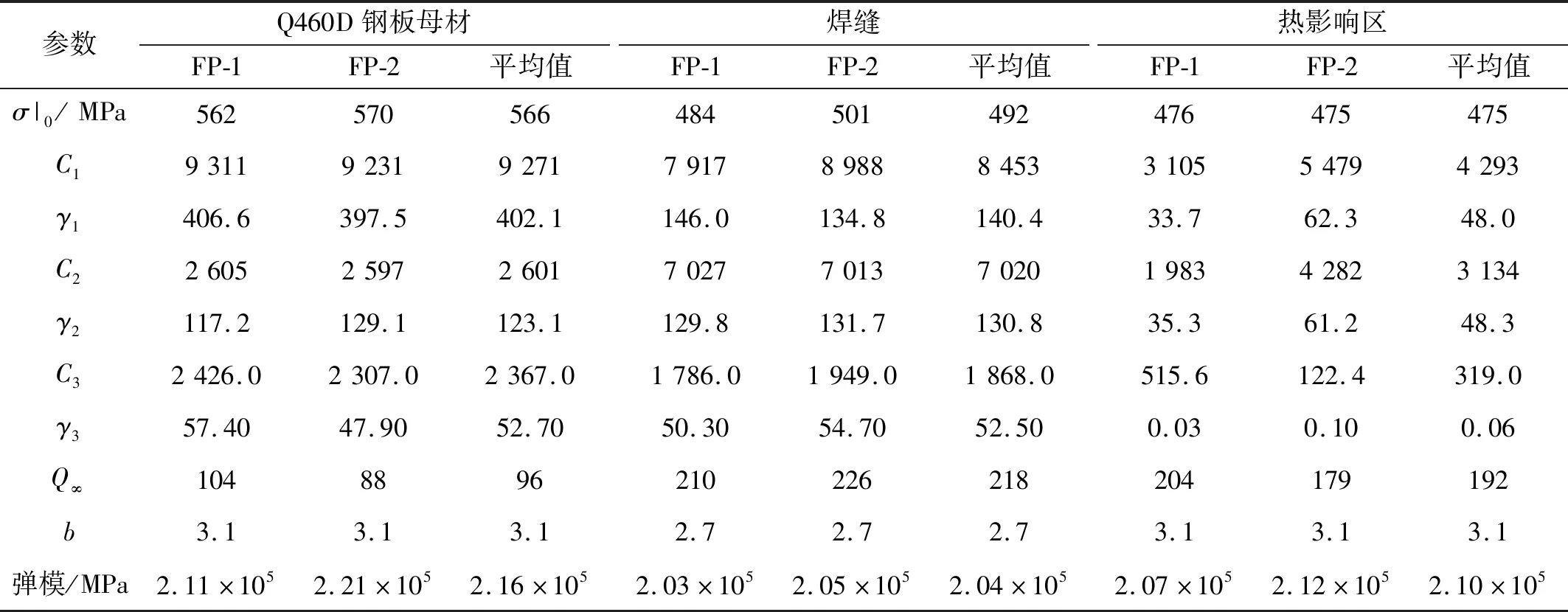

σ|0,Q∞,b,Ck和γk(k=1,2,3)为随动-等向混合强化模型参数,需要根据材性试验数据进行校准。由图2校正了Q460高强钢母材、热影响区及焊缝的混合强化模型参数,列入表2。采用表2参数模拟缺口材性试件加载过程,获取的荷载-位移滞回曲线绘入图4与实测曲线进行对比,可以看出有限元计算结果与实际情况吻合较好,说明本文所校正混合强化参数可用于接头试件数值模拟。

表2 混合强化材料参数Tab.2 Combined hardening parameters of steels

2.2 CVGM断裂模型参数识别

PKanvinde等[23]将低周疲劳加载过程分为拉和压两种状态,将适用于静载的VGM模型区分正负符号分别积分,扩展为CVGM模型,用来研究低周疲劳加载工况,表达式为

(3)

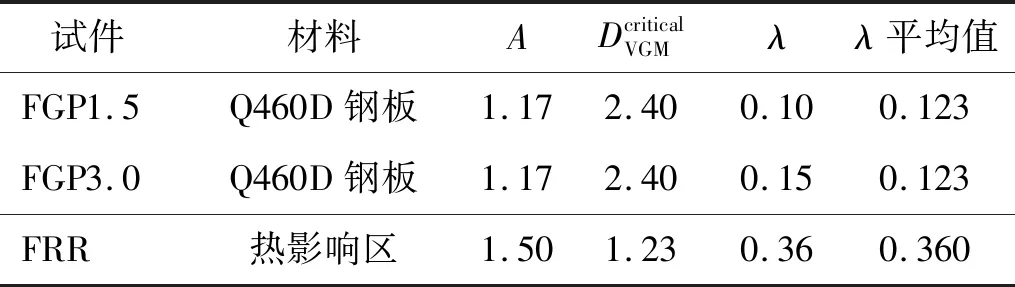

因T形对接接头试件超低周疲劳断裂仅发生在母材或热影响区处,根据CVGM模型,基于FGP和FRR试件试验结果和文献[24]VGM模型断裂韧性参数取值,拟合出参数,如表3所示。

表3 Q460高强钢材CVGM模型参数Tab.3 CVGM model parameters of Q460 high-strength steel

3 T形接头超低周疲劳试验数值模拟

3.1 数值模拟方法

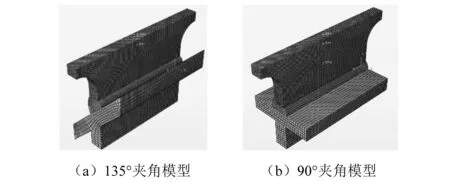

在ABAQUS软件中建立与超低周疲劳试件尺寸相同的三维实体模型。模型长度为加载设备夹具范围,单元类型为C3D8R,如图7所示。

图7 T形接头试件有限元分析模型Fig.7 Finite element analysis model of T-shape joint specimens

选取表2中的随动-等向混合强化参数和Mises屈服准则定义材性,依据表3中CVGM断裂模型参数,对接头试件开展基于细观断裂预测理论的ABAQUS有限元模拟。由于试验实际断裂发生在热影响区以及母材中部,将钢板母材、焊缝以及热影响区网格细化,设置为0.25 mm,其余位置网格设置为0.5 mm,模型底面为固定支座,顶部按照试验数据施加循环轴向拉、压位移。

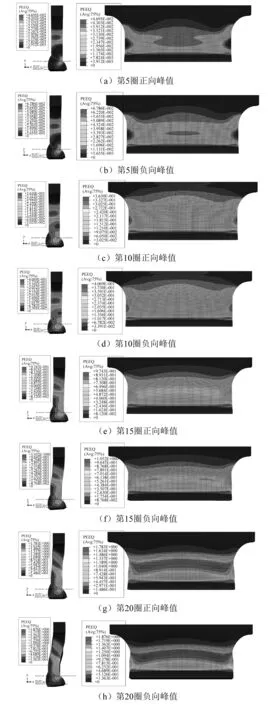

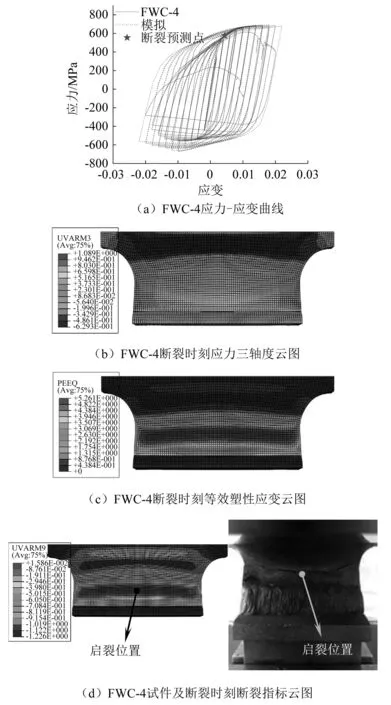

3.2 T形对接接头超低周疲劳破坏机理

以FWC-4试件计算结果为例,在第5个,10个,15个和第20个加载循环中正、负峰值点的等效塑性应变,如图8所示。由图8可知:由于材性试验机内部空间有限,试件标准段长度不足,加载端至标准段的过渡弧线处存在在应力集中,加载后先屈服(见图8(a)侧立面),塑性沿着主应力迹线逐步向钢板内部发展,同时,紧邻焊缝的热影响区亦因应力集中成为高危区域(见图8(a)、图8(b)正立面);随着往复加载位移的增大,塑性应变迅速向这两个区域集中;至第15个循环时,试件因损伤累积在受压时出现较大平面外变形(见图8(f)),导致板内的塑性应变急剧发展,迅速形成贯通板厚的典型薄弱条带(见图8(e)~图8(h)),应变值超过热影响区。根据图8 FWC-4试件在贯通板厚的薄弱条带处破坏,裂纹由钢板中部向两侧延伸,与试验现象完全相符(见图6(d))。

图8 FWC-4等效塑性应变发展历程Fig.8 Development of equivalent plastic strain in FWC-4

其他试件破坏过程与FWC-4类似。因此,当超低周循环加载时,T形对接接头试件存在两处危险地带,即钢板内部逐步形成的塑性条带和热影响区,接头的断裂特性取决于这两处的缺陷和损伤累积状况。当板件夹角、厚度、标准段长度不同时,接头几何形状、应力状态存在差异,塑性条带形成时间和热影响区处的损伤程度亦不同,因此,超低周疲劳加载试验中各试件的实际破坏部位不同。

3.3 T形对接接头超低周疲劳断裂预测

图9 T形接头低周疲劳加载有限元分析结果与试验结果对比Fig.9 Tested and simulated results of T-shaped weld connections

表4 CVGM模型断裂预测结果与实测数据的对比Tab.4 Comparison between fracture prediction result obtained from CVGM model and tested data

4 Q460钢材T形对接接头超低周疲劳断裂性能参数分析

4.1 参数分析方案

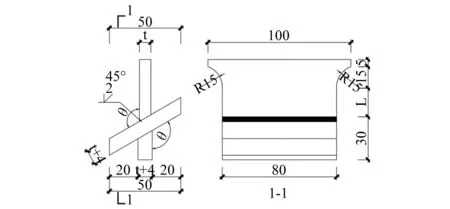

为明确Q460高强钢T形对接接头内部塑性条带形成规律,深入了解接头超低周疲劳断裂特性,设计几何形状如图10所示的T形对接接头算例。板厚有5 mm,8 mm,10 mm和12 mm 4种变化,板件夹角有90°,120°和135°3种取值,考虑1.0倍,1.5倍和2.0倍FWC系列试件的标准段长度,共计16个算例,具体几何参数如表5所示。数值模拟方法同3.1节。

图10 算例几何形状示意图(mm)Fig.10 Geometric shape of the finite element numerical example (mm)

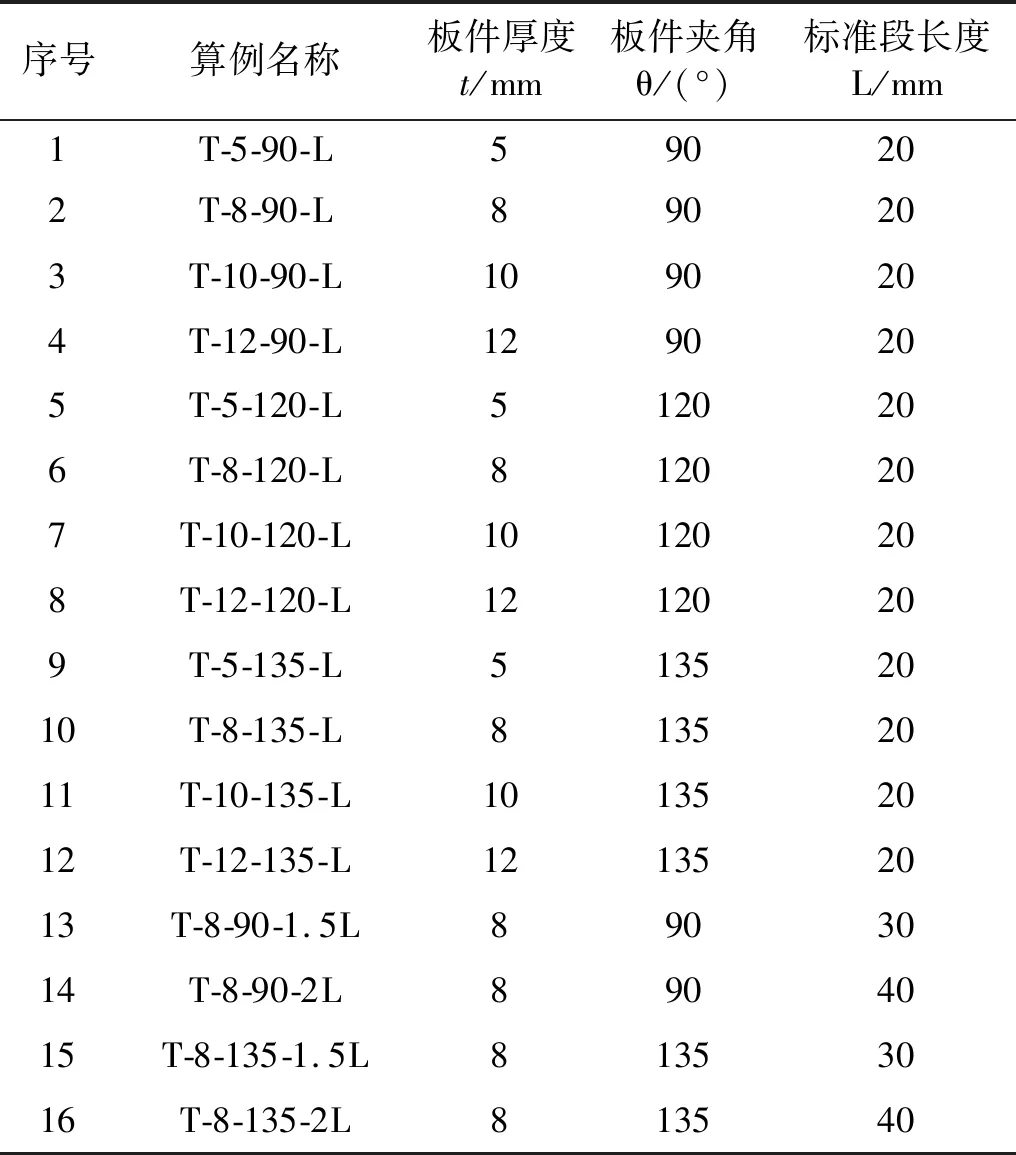

表5 参数分析方案Tab.5 Parametric analysis scheme

4.2 参数分析结果

4.2.1 标准段长度影响

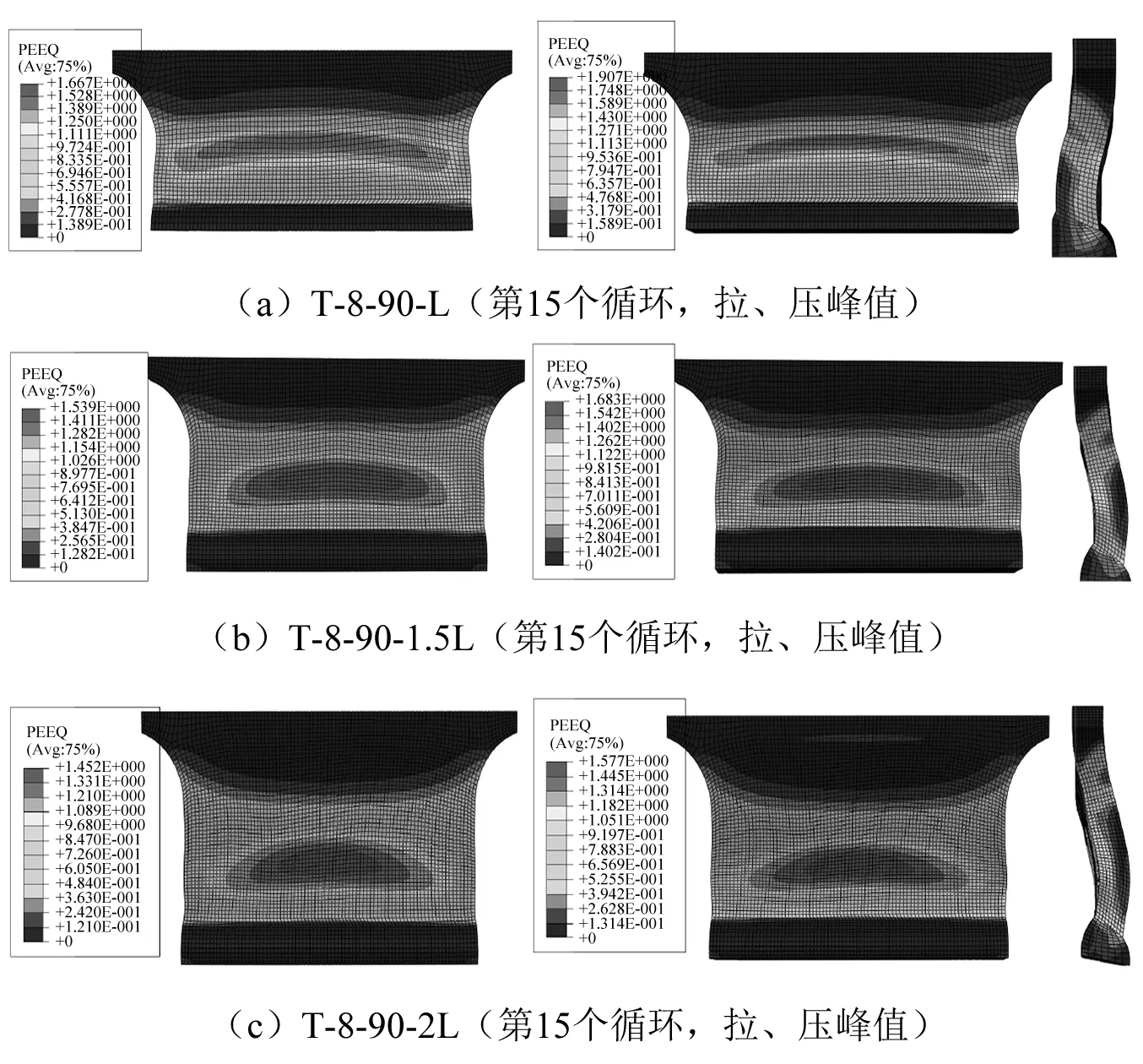

图11以T-8-90-L,T-8-90-1.5L和T-8-90-2L 3个算例的等效塑性应变分布模式对比标准段长度不同的算例计算结果的差异。

图11 标准段长度不同的算例拉、压塑性应变分布Fig.11 Distribution of equivalent plastic strain of calculation examples with different standard length

与试件FWC-4分析结果类似,T形对接接头算例内存在两处危险地带,即钢板内部逐步形成的塑性条带和热影响区。标准段长度增大,算例的屈曲现象会提前,板件受压后的平面外变形更显著,塑性条带的范围沿着板长方向愈加宽泛,因为钢板内部应力受限制状态弱于热影响区,且母材塑性变形能力优于热影响区,促发钢材断裂时刻逐渐滞后。

CVGM方法预测出的各算例超低周疲劳寿命和相应的延性系数,如表6所示。表6中数字亦证实,随着板件标准段长度的增加,Q460钢材T形对接接头的断裂寿命延长,位移延性系数增大,此外,当板件呈135°钝角时,因焊缝外缘与板件夹角更合理,接头内部力线传递更为流畅,延性略好。

表6 标准段长度变化时算例的超低周断裂寿命和延性Tab.6 Low-cycle fatigue life and ductility of numerical examples with different standard length

但考虑到实际梁-柱翼缘对接接头处通常有梁腹板的存在,尽管腹板处会设置过焊孔,梁翼缘不易出现其自身的平面外屈曲变形,因此,采用标准段长度的短试件尽管受边界效应影响显著,其断裂性能却可能最接近实际状态,因此,当讨论板件夹角、板厚影响时,均设置算例标准段长度为L。

4.2.2 板件夹角影响

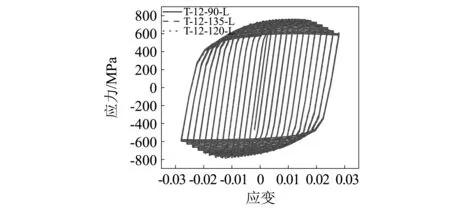

夹角不同算例的“应力-应变曲线”,如图12所示。由如图12可知:板件夹角不同,T形对接接头的强度、刚度变化很小,因此,“应力-应变曲线”非常接近。

图12 板件夹角不同时接头应力-应变曲线Fig.12 Stress-strain hysteretic loops of calculation examples with different plate angle

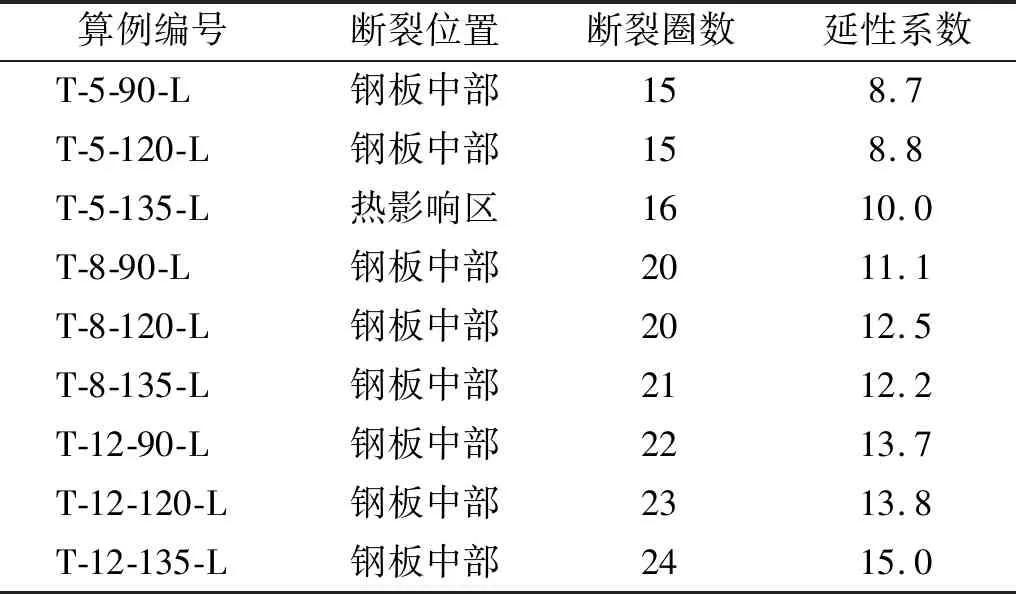

CVGM方法预测出的各算例超低周疲劳寿命和相应的延性系数,如表7所示。由表7可知:板件间夹角由直角逐渐增大至135°,T形对接接头的超低周疲劳寿命略有增大,延性系数也逐渐增大,断裂可能出现在热影响区。

表7 板件夹角变化时算例的超低周断裂寿命和延性Tab.7 Low-cycle fatigue life and ductility of numerical examples with different plate angle

4.2.3 板件厚度影响

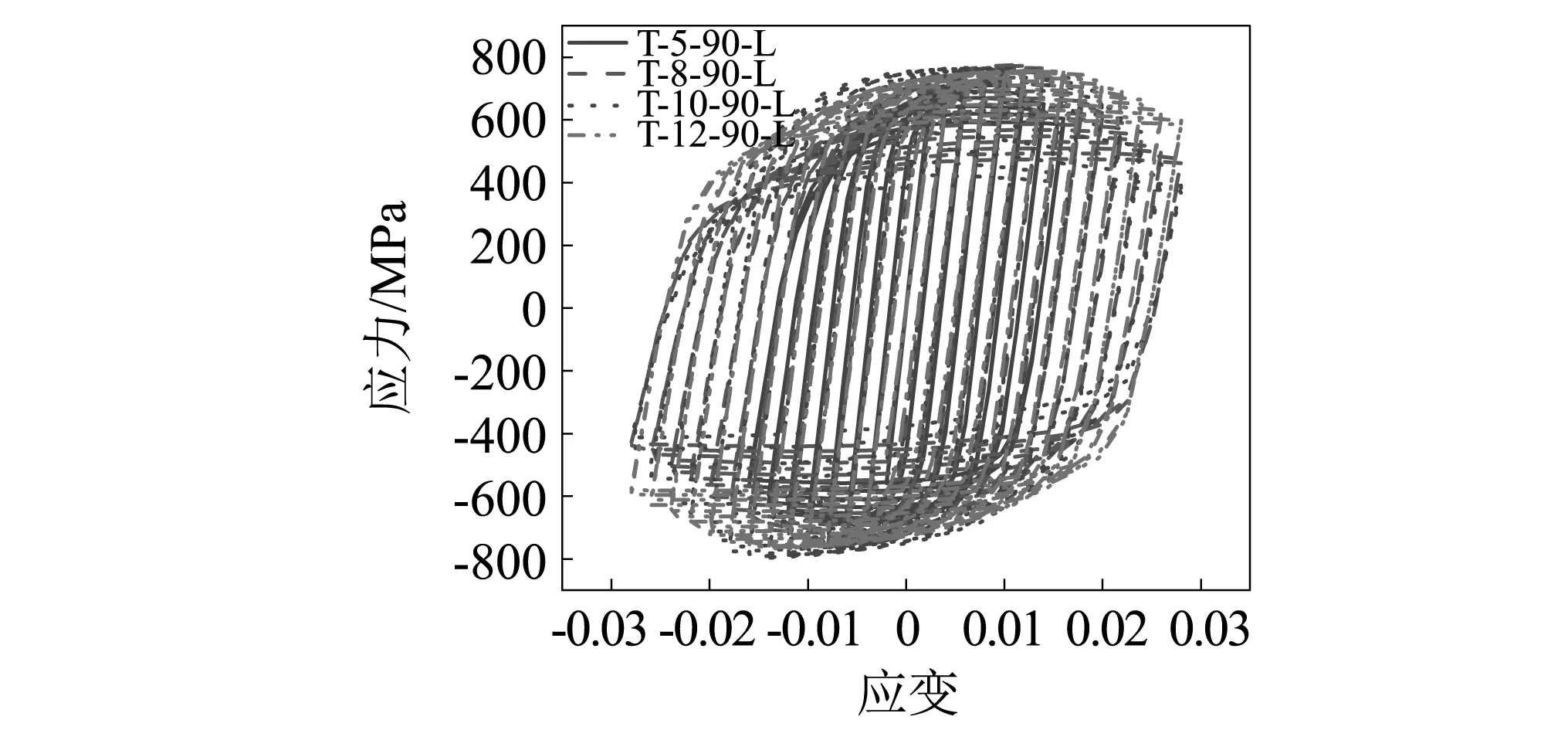

当板厚不同时,T形接头的“应力-应变”曲线差异,如图13所示。由图13可知:厚钢板接头加载后期强度高,承载力和刚度退化慢。

图13 板厚不同时算例的应力-应变曲线Fig.13 Stress-strain hysteretic loops of calculation examples with different plate thickness

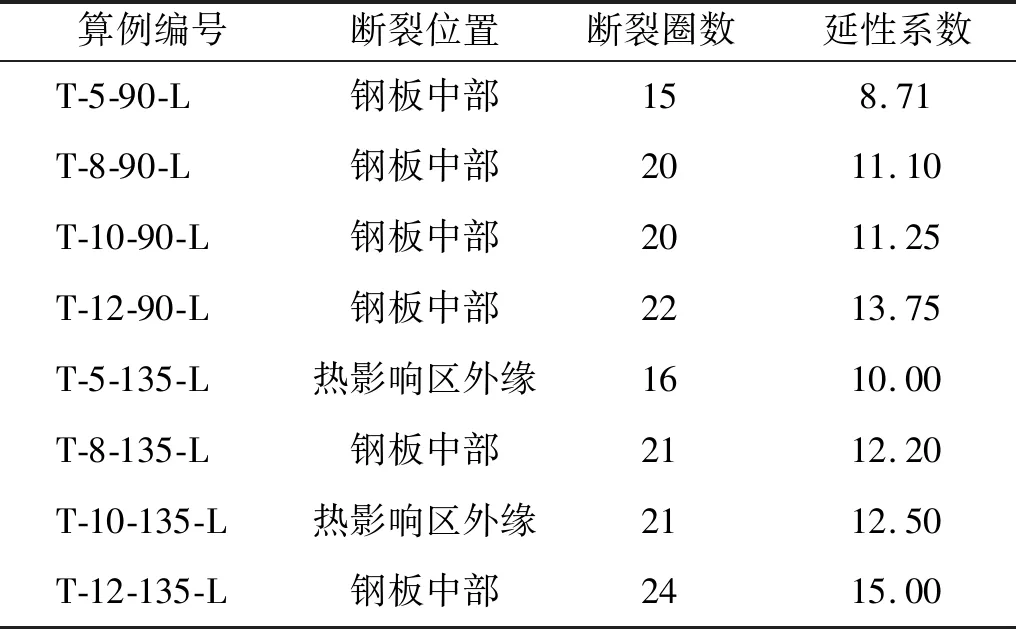

当板厚不同时,算例的超低周断裂寿命和延性系数,如表8所示。由表8可知:断裂圈数和延性系数随着板厚的增加逐渐增大,断裂位置可能出现在钢板母材,也可能出现在热影响区。总体来说,Q460钢材T形对接接头的延性系数均超过8,具备良好塑性变形能力。

表8 板厚变化时算例的超低周断裂寿命和延性Tab.8 Low-cycle fatigue life and ductility of numerical examples with different plate thickness

5 结 论

(1)Q460钢材母材的塑性变形和耗能能力较焊缝及热影响区好。焊缝金属强度较母材高,但延性略差。热影响区材性并未呈现明显软化或硬化特征。

(2)T形对接接头往复荷载作用下的断裂应变较母材显著降低,启裂位置可能位于钢板母材内部或紧邻焊缝的热影响区处。数值分析结果表明,接头内部存在两处危险地带,即钢板内逐步形成的塑性条带和热影响区,接头的断裂特性取决于这两处的缺陷和损伤累积状况。

(3)T形接头算例中钢板的标准段长度增大,接头的超低周疲劳断裂寿命延长,位移延性系数增大;板厚在5~12 mm变化、板件间夹角由直角逐渐增大至135°时,随着板厚和板件夹角的增加,对接接头的超低周疲劳寿命断裂延长,位移延性系数增大。但在本文研究范围内,全部Q460钢材T形对接接头算例发生超低周疲劳断裂时的位移延性系数均超过8,有较好的塑性变形能力。

(4)尽管无法考虑焊缝的几何不确定性,基于CVGM微观断裂预测方法得到的Q460高强钢材T形接头断裂时刻与试验误差基本在20%以内,因此,可将其用于T形接头断裂性能的系统参数分析。