风力驱动管式致热器流体循环制热性能研究

2021-09-26丁兴江章学来陆定宇徐笑锋王绪哲

丁兴江,章学来,陆定宇,徐笑锋,刘 伟,王绪哲

(上海海事大学 商船学院,上海 201306)

符号说明:

A——管束组件管道内孔面积,m2;

Ab——流体在缺口处流通面积,m2;

Ac——折流板间错流流通面积,m2;

C水——水的比热容,J/(kg·K);

di——管束组件管道内直径,mm;

do——管束组件管道外直径,mm;

FW——流体管道壁面处摩擦力,N;

hf——流体压头损失,m;

K——传热系数,W/(m2·K);

L——管束组件管道长度,m;

M油——循环油质量流量,kg/s;

M水——循环水质量流量,kg/s;

Nb——折流板数目;

Nc——管束错流段管排数;

Ncw——管束弓形板缺口有效错流管排数;

n——管束组件管道数量;

P单管——管束组件单根致热管制热功率,W;

P致热器——管式致热器制热功率,W;

p1,p2——截面1-1和截面2-2的流体压力,Pa;

Q单管——管束组件单根致热管体积流量,m3/s;

Q管束——管束组件体积流量,m3/s;

Re——雷诺数;

rb——旁路校正系数;

ri——管束组件管道内半径,mm;

rl——折流板泄漏校正系数;

rs——折流板间距不等校正系数;

t水″——循环水管式致热器出口水温,℃;

t水′——循环水管式致热器进口水温,℃;

V——流体管道平均流速,m/s;

V1,V2——截面 1-1和截面 2-2的流体管道平均流速,m/s;

Δp——流体压力差,Pa;

Δpbk——管束错流段压力损失,Pa;

Δpwk——管束弓形板缺口压力损失,Pa;

Δtm——对数平均温差,℃;

α1,α2——截面1-1和截面2-2的流体的动能修正系数;

λ——沿程阻力系数;

μ——流体动力黏度,Pa·s;

μ油——循环油动力黏度,Pa·s;

μW油——循环油管道壁面处动力黏度,Pa·s;

ρ——流体密度,kg/m3;

τ0——流体管道壁面处剪应力,Pa;

Φ——传热量,W。

0 引言

风能是一种取之不尽,用之不竭的清洁能源。人类利用风能有风帆助航、风力提水、风力发电和风力致热等多种形式[1]。风力发电是目前应用最广泛的一种形式,风力致热是一种后发的风能应用领域。在日常生活或生产中,以热的形式加以利用的能量约占总消耗能量的60%以上,如生活热水、采暖、温室、养殖业以及生产中的清洗等需要大量的热能且一般温度需求不高。在风能资源丰富地区,把风能直接转成热能,能充分利用风力资源[2-3]。风力发电的转换效率约为30%,风力致热的转换效率可达40%[4],风力致热产生的热水温度可达 80~90 ℃[5]。

风力致热主要有液体搅拌致热、液体挤压致热、固体摩擦致热和涡电流致热等方式。刘晓畅[6]提出了风力致热和地源热泵耦合系统,为风能、地热能利用提供新方式。赵建柱等[7-10]对搅拌型风能致热进行了试验研究,给出了搅拌型风能致热装置的设计导则。王士荣等[11]研究了液体阻尼致热系统和蓄热装置原理、组成及主要参数。黄应红等[12]研究了风力驱动液压阻尼小孔发热装置,该装置可根据风速变化而改变发热器小孔直径并实现小孔直径变化的智能控制。韩中建等[13]对搅拌阻尼式风能致热循环介质选定进行研究,循环介质需具备高黏度,低密度、高饱和蒸汽压力、低比热容、焦耳汤姆逊系数为负值等特性。垂直轴风力机应用逐渐增多,其结构简单、噪音低、运行平稳、维护方便等,国内外的研究者对其进行深入研究[14-16],胡以怀等[17-19]研究垂直轴风力机在风力致热中的应用,制热侧重搅拌、阻尼、涡电流作用的技术组合;研究了风力致热与海水淡化组合技术。张祚福等[20]依据风力机的功率系数-叶尖速比性能曲线进行搅拌致热器的最大功率匹配设计,利用CFD方法进行搅拌致热器性能预测。王浩西等[21-22]研究涡电流致热,利用软件对磁路进行了设计和研究,当永磁体提供能量一定时,气隙应尽可能小以获得最大的气隙磁能,在实际应用中通常选取气隙为0.3 mm;当永磁体排列形式为Halbach环状排列时,使得外侧磁场强度得到明显增强,内侧磁场基本为零。

陈忠维等[23]设计制作了一种热泵风能制热实验平台,模拟系统各种工况,获得风速与制热效率关系等影响因素的数据,在此基础上优化风力机和热泵系统的参数和结构。王熙等[24]对风力制热供暖经济性进行了分析,在目前不考虑环境因素的情况下所需投资回收期为17.39 a,考虑环境因素的投资回收期为15.94 a;假设其他条件不变,风功率密度由3级增加到4 级可使回收期缩短到9.94 a。

以上研究主要在实验基础上总结出风力致热设计导则,部分研究在理论推导方面不够,未充分结合已有实验关联式进行分析,部分在工程实施方面存在缺陷。比如风力搅拌、固体摩擦、和涡电流致热在布置上必须和风力机紧密连接,空间上不能分隔,风力机需要安装在室外风力较大处,位置远离使用点,难以规模化和集约化,不利于工程实践;风力液体挤压致热的核心部分,阻尼孔容易被堵塞,节流时速度梯度过大容易造成工质乳化导致性能降低。本研究提出了一种新颖的风力致热装置,以管式致热器为核心,配套风力机、油泵等辅件实现风力驱动流体循环流动并制热;该过程直接利用风能制热,省去风电转换的中间环节,提高了能源利用效率;本装置空间布置易于分隔,油泵与风力机直连安装在室外,管式致热器可集中在室内就近使用点布置;管式致热器可串、并联组合运行,实现规模化并利于工程实践;管式致热器不易堵塞,其循环流动的工质不易乳化。流体流动发热是一种机械耗散现象,在能源利用中一般要避免,本研究反其道而行之,强化机械耗散作用化不利为有利,实现风能直接制热;本研究从工质流动时的摩擦力和速度的新颖视角,通过理论推导出管式致热器在工质稳态层流工况时制热功率的计算公式并推广到一般工况制热功率公式;流体力学和传热学已有成熟研究成果,本研究灵活应用经典的实验关联式量化工质不同工况制热的热流密度和制热功率值并进行对比分析。

1 风力驱动管式致热器系统及工作原理

1.1 管式致热器系统组成

管式致热器系统如图1所示,主要由管式致热器本体、风力机、变速箱、油泵、集油罐、调压阀、热水泵、回水箱、热水箱和管路阀门等组成。系统工作介质是机械油和水。

图1 风力驱动管式致热器系统Fig.1 Diagram of piping-type heater system driven by wind turbine

1.2 管式致热器系统工作原理

风力机在风能作用下通过变速箱驱动油泵。油泵自集油罐吸入机械油并泵送至管式致热器。机械油流经管束、集油罐再回到油泵入口形成回路。机械油在管内流动并与管道表面发生摩擦,表面速度梯度很大,根据牛顿内摩擦定理可知,机械油与管壁的摩擦力与速度梯度成正比。机械油具有黏性,在流动过程中机械能逐渐减少,全部不可逆转地转变为热能。风力机将风能转换为机械能,再经油泵转换为机械油的动能和压能,循环流动时机械耗散功转换为热能。循环水在水泵作用下循环流动,吸收摩擦制热的热量并流入热水箱对外供热。系统在开始启动或水温未达到目标值时,热水流经回水箱形成循环,待水温达到目标值后再泵入热水箱后,对外供热。工作介质流经管程或壳程可根据工艺需要调整。

无储能功能的管式致热器结构如图2所示,由管道接口 1,2,端盖 1,2,管束组件,筒体,折流板等组成。管式致热器结构形式与管壳式换热器类似,但功能不同,致热器主要作用是利用风能,强化机械耗散现象实现摩擦制热。

图2 管式致热器结构(无储能功能)Fig.2 Structural diagram of piping-type heater(without energy storage function)

兼有储能功能的管式致热器结构如图3所示,由前端管箱,管道接口1,2,折流板,双层管束组件,筒体,相变储能材料,浮头,浮头盖及后端盖等组成。

图3 管式致热器结构(有储能功能)Fig.3 Structural diagram of piping-type heater(with energy storage function)

管式致热器在双层管束组件的套管之间放置相变材料实现储能,机械油循环流动进行制热并可对相变储能材料传输热量,热水回路对外供热,其充热与放热可持续进行。在实际使用中如无储能需求可将双层管束组件通过法兰拆装换成单层管束组件,实现仅制热无储能的功能。

2 管式致热器制热功率分析

2.1 稳态层流工况单根致热管制热功率分析

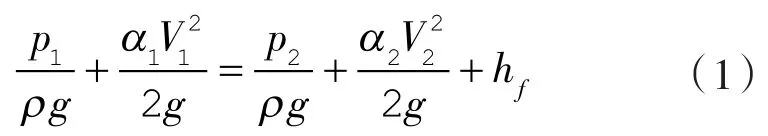

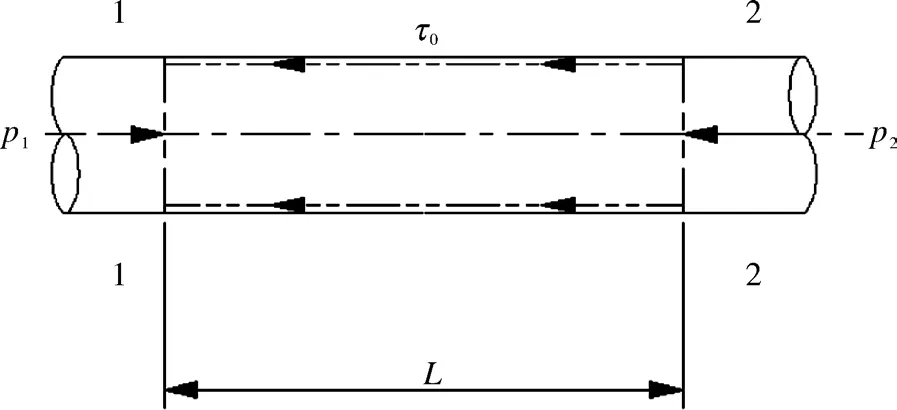

单根管内流体受力如图4所示,考虑稳态均匀层流状态,忽略重力的影响,在入口端截面1-1和出口端截面2-2列总流的伯努利方程:

图4 管内流体受力Fig.4 Force diagram of fluid in pipe

由于是均匀流管道截面无变化,动能修正系数相等,结合连续性方程知流速相等,故有:

由式(2)知,工质稳态均匀流动的机械耗散能来自压能损失,与工质的动能无关。机械油在管内循环均匀稳态流动,其加速度为零,处于受力平衡状态,由流动方向力平衡方程求得管内壁摩擦切应力τ0为:

同理可得工质内任意半径r处切应力,并结合牛顿内摩擦定律得到管内速度分布,对速度分布在其过流断面上进行积分可求得管道流量Q和平均流速V,得到图4所示管内壁面处摩擦力Fw为:

单根致热管制热功率即管道内壁面处摩擦力所做的机械耗散功为:

对上式进行数学变形可得:

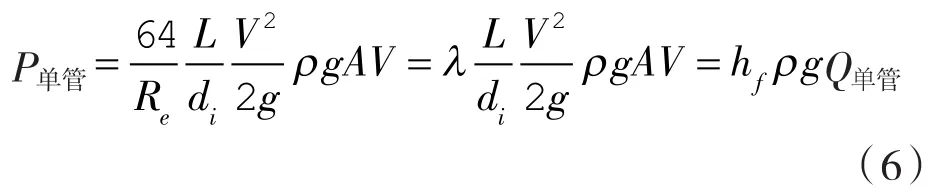

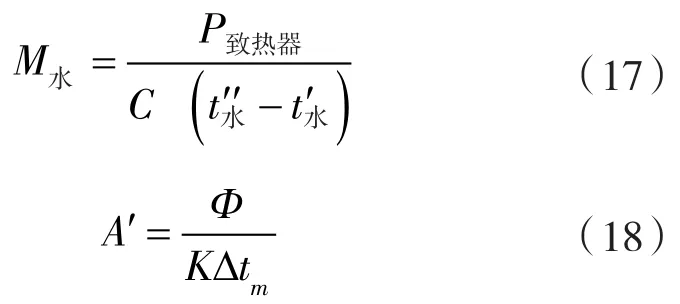

2.2 管式致热器制热功率分析

稳态层流工况时管式致热器的制热功率为单支管道制热量与管束的管道数量的乘积。

由能量守恒定律可知,工质在管道稳态层流过程中产生压头损失,这部分能量不是凭空消失而是转换成热能。由热力学第二定律可知机械能是有序能,机械耗散功可百分百转换成热能。摩擦制热的功率与工质的平均速度的二次方成正比,与工质流过的长度成正比,与工质的黏度成正比。在流体工质的选择上采用黏度较大的机械油以取得较高摩擦制热功率。摩擦力与速度的乘积等于摩擦制热的功率,即摩擦发热的功率与摩擦速度成正比,由牛顿内摩擦定律知,摩擦力又和摩擦速度梯度成正比,故速度从以上2个方面影响摩擦致热的功率。

计算式(7)从摩擦制热的摩擦力和速度的角度出发,揭示其与速度、长度和黏性的关系,其中速度主要代表系统的运行参数,长度表征管式致热器的几何量,而黏性代表工质的物性参数,黏性与速度是产生摩擦力的源泉,其机理可由牛顿内摩擦定律表达,摩擦力与长度的乘积表征做功大小,摩擦力与速度的乘积决定了摩擦功率。通过摩擦制热的功率计算公式的数学变形可知:

影响摩擦制热功率的因素较多,如式(8)所示。阻力损失系数大及工质流量大,有利于耗散发热,管径大则速度低,表面积小不利于耗散发热。雷诺数与沿程阻力系数成反比。在稳态层流摩擦制热过程中,管道内壁粗糙程度与制热效果无关,计算式(7)的压损部分与达西公式一致。由上述推导过程可知:

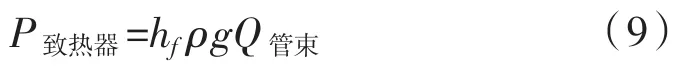

管式致热器在层流或湍流等工况都可以采用式(9)计算摩擦制热功率。比如在湍流时,可以先求出管道压损进而求得制热功率。

3 管式致热器不同工况制热计算

3.1 稳态层流管程工况计算

稳态层流工况,循环油流经管程进行制热。首先对管式致热器的原始数据进行设定或选定。工质选用11#润滑油,工作温度范围为70~80 ℃,物性温度按75 ℃考虑,运动黏度为23.35 mm2/s,密度为860.25 kg/m3[25]。管式致热器筒体内径选为500 mm,管束组件的管道选为外径25 mm,壁厚2.5 mm和长度4.5 m的无缝钢管,按等边三角形排列,管中心距选为32 mm。管子布置如图5所示,管子总数量150根,管束组件以外径计总表面积约为53 m2。

图5 管子布置Fig.5 Pipe layout plan

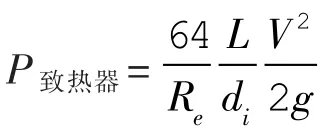

按层流雷诺数临界值2 000得到管内最大流速为2.335 m/s,则循环油流量为396 m3/h,将上述数据代入式(7)计算得稳态层流工况管式致热器制热功率为1 857 W。按式(6)求得稳态层流工况循环油压头损失为2.002 m,若忽略进出口压损及重力影响等次要因素,上述稳态层流工况下管束以管外径计的热流密度约为35.04 W/m2,管式致热器单位体积制热量约为1 719.4 W/m3。

3.2 准稳态湍流管程工况计算

按管内最大流速5 m/s计,管内流动雷诺数为4 283,设无缝钢管的等效粗糙度ε为0.046 mm,黏性底层厚度δ0[26]为:

管道沿程阻力系数λ为0.032,管内径20 mm,将上述数据代入式(10)计算得黏性底层厚度δ0约为0.856 0 mm。由等效粗糙度ε与黏性底层厚度比知流动处于光滑区,雷诺数<105,按伯拉修斯公式(11)求管道沿程阻力系数λ[26]约为 0.039。

将上述数据代入式(7)计算得准稳态湍流工况管式致热器制热功率为22 220 W,按式(6)求得准稳态湍流工况循环油压头损失为11.2 m,流量为847.82 m3/h,若忽略进出口压损及重力影响等次要因素,上述准稳态湍流工况下管束以管外径计的热流密度约为419.2 W/m2,其单位体积制热量约为20 574 W/m3。

3.3 准稳态湍流壳程工况计算

按循环油流量396 m3/h,采用Bell-Delaware法计算循环油流经壳程制热量。在壳程结构中,折流板采用弓形,折流板缺口高度取为0.125 m,中心角1 200。折流板间距0.25 m,管束组件与上述工况一致,故折流板数量为17件。折流板上管孔数125个(其中4个作为固定折流板的拉杆使用),折流板缺口处管数为25个,管孔直径选为25.4 mm,折流板直径为0.495 m,壳程几何参数计算结果见表1(壳程几何量用于Bell-Delaware法计算工质压头损失)。

表1 管式致热器壳程几何参数Tab.1 Shell side dimensions of piping-type heater

循环油流经壳程的雷诺数取决于工质质量流量、管束组件单管外径、工质动力黏度及折流板间错流流通面积等特征参数[28-33]。

由式(12)计算得循环油流经壳程的雷诺数Re约为3 484。由式(13)计算得到循环油流经壳程时理想管束的摩擦系数fk[27]约为0.12。

错流区管排数Nc为8,管内壁处机械油动力黏度μw油按80 ℃修正,理想管束错流段压力损失为[33]:

由式(14)计算得到理想管束错流段压力损失约为18 785.1 Pa。理想管束弓形板缺口压力损失为[33]:

由式(15)计算得到理想管束弓形板缺口压力损失约为25 084.6 Pa。管式致热器在循环油流经壳程时制热功率为[33]:

将数据代入式(16)计算得到管式致热器在循环油流经壳程时制热功率约为42 925 W。按式(6)求得准稳态湍流工况循环油压头损失为46.29 m,若忽略进出口压损及重力影响等次要因素,上述准稳态湍流工况下管束以管外径计的热流密度约为810 W/m2,其单位体积制热量约为39 745 W/m3。

3.4 不同工况热流密度和制热功率对比及分析

将不同工况的制热参数列入表2,循环油准稳态壳程外掠横管工况制热时,每单位工质质量流量所对应的热流密度及制热功率最大,热流密度为8.56 W/m2,制热功率为420.14 W/m3,约为循环油准稳态湍流管程工况的4倍。循环油稳态层流管程工况时,循环油在管道内流速较小,各流层的流体质点沿管线流动,互不混杂,但各流层间存在速度梯度,由牛顿内摩擦定律可知循环油之间存在摩擦阻力,循环油在流动过程中要克服流层间摩擦阻力就必须做功,这种克服流动阻力所做的功就是流动中的压力损失,是机械耗散现象,损失的能量转化为热能,这个工况循环油阻力损失较小,制热量也相对较小。循环油准稳态湍流管程工况时,循环油在管道内流速较大,各流层的流体质点之间存在大量涡体,循环油在各流层之间互相掺混,由普朗特动量传递理论可知循环油在各流层之间存在黏滞摩擦阻力同时还有因湍流流动时的湍动黏度所对应的附加阻力,这个工况循环油阻力损失较大,制热量也相对较大。循环油准稳态湍流壳程工况时,循环油外掠横管流动且在管道外流速较大,边界层内流体质点之间存在大量涡体并互相掺混,由普朗特边界层理论和动量传递理论可知循环油在边界层存在粘滞摩擦阻力,有因湍流时的湍动黏度所对应的附加阻力,另外还有绕流脱体阻力;循环油绕流管道时沿管道表面分两侧流动,形成边界层产生能量损失,循环油流经管道下游表面时离开管道表面形成漩涡,漩涡在产生和衰减的过程中产生漩涡阻力,循环油克服漩涡阻力发生的能量损失为漩涡损失,该损失转化为热能;该过程有黏滞阻力、湍流附加阻力和漩涡阻力,在其它条件一致时总阻力最大故制热功率最大,具体值可参见表2。

表2 管式致热器的制热参数Tab.2 Heating parameters of piping-type heater

4 管式致热器的传热计算

由以上计算知,管式致热器在循环油流经壳程,工况3时制热效率最高,其单位体积制热量接近40 kW/m3。故针对管式致热器循环油流经壳程的工况3进行其传热的热力计算,其结构及几何参数等与上述相同,在已知单位体积制热功率、表面积及热流密度等情况下确定其传热系数、对外热水供应流量和温度等指标,对传热面积进行校核。

循环油在管式致热器的进口温度与出口温度保持一致为75 ℃。在热交换实际过程中,循环油在入口端由于工质间温差较大,油温会略有降低,随着工质间温差减低,局部换热热流密度变小,循环油在壳程温度逐步提高至与入口端相等,忽略内部温度差异的次要因素,油温为定值考虑。设定管程循环水进口温度为45 ℃,出口温度为55 ℃,循环油摩擦制热量等于传热量并按照热平衡方程式[33],将数据代入式(17)求得循环水质量流量1.03 kg/s,体积流量约为3.75 m3/h,即:

管式致热器内工质之间的对数平均温差为24.66 ℃,管式致热器所需换热面积采用经验系数法进行校核。取传热系数K为220 W/(m2·℃),将数据代入式(18)求得所需换热面积约为7.9 m2,远低于管式致热器摩擦制热的面积53 m2。

5 管式致热器的配套及与输油泵耦合制热

管式致热器的系统配套,按照上述循环油流经壳程制热工况选配,配套输油泵,泵的工作点选为流量约400 m3/h,出口压力为0.4 MPa。由于低压大流量,可选择市场较成熟的卧式离心式输油泵,单级离心式输油泵效率为50%左右,结合泵的效率选配风力机,故配套功率为90 kW的风力机,中间采用变速箱总成连接。输油泵也存在机械耗散作用,其机理与焦耳热功当量实验的摩擦生热一致,热量被循环油吸收并在管式致热器内继续制热,二者形成耦合制热现象,加热循环流动的热水,考虑循环油温度保持75 ℃流动,系统制热量是二者的线性叠加,制热功率接近90 kW(少量热量散发到环境中,具体值由保温效率确定)。考虑管式致热器与输油泵耦合制热,热水管路水头损失及热水箱水位并结合工程经验,循环热水泵可选流量为8 m3/h,扬程约为30 m的单级单吸清水离心泵。

6 结论

(1)风力驱动管式致热装置以管式致热器为核心,配套风力机、油泵等辅件实现风力驱动流体循环流动并制热,省去风电转换中间环节,直接把风能转成热能;热能来自流体循环流动压头损失,其机械耗散功转换成热能;管式致热器还可增设储能功能;管式致热器与风力机在空间上易分离布置,风力机与油泵设置在室外,多台管式致热器并联或串联组成模块在室内集中运行,通过设备模块化组合增大系统制热功率,利于工程实践。

(3)若忽略次要因素的影响,管式致热器在循环油准稳态壳程外掠横管工况时,每单位工质质量流量所对应的热流密度及制热功率最大,热流密度为8.56 W/m2,制热功率为420.14 W/m3,约为循环油准稳态湍流管程工况的4倍。

(4)管式致热器与输油泵存在耦合制热现象。要提高系统热效率,重点应改进单位体积制热功率或单位面积热流密度,工质之间所需传热面积远低于制热所需摩擦面积。