双组分层水平对置撞击流混合器流场特性研究

2021-09-24周春云张建伟

董 鑫, 周春云, 冯 颖, 张建伟

(沈阳化工大学 机械与动力工程学院, 辽宁 沈阳 110142)

撞击流(impinging streams,简称IS)概念最早由白俄罗斯科学家Elperin[1]于1961年提出,由两股或者多股流量相等的流体相向撞击,产生一个高度湍动的撞击区域,撞击区可以极大地促进物料混合[2-3],在萃取、干燥、吸收、气化等[4-8]方面具有很大优势.

目前,国内外学者主要通过数值模拟技术和实验的方法对撞击流混合器内流场特性进行分析.韦汉春等[9]分析了改变两喷嘴之间距离对撞击流反应器速度和湍流动能的影响,通过速度场的变化规律得出了喷嘴与撞击面的最优距离.李光霁等[10]研究了不同喷嘴结构、不同喷嘴直径对撞击流混合器速度场规律的影响,通过速度场的变化规律得到了混合效果较好的喷嘴结构.张珺等[11]利用高速摄影技术研究了不同喷嘴间距对开放式三股对撞式撞击流反应器内流场特性的影响,结果表明入口雷诺数和两喷嘴间距的改变,形成的撞击面结构会发生改变.Ogawa等[12]利用热线风速仪研究两股射流对撞的流场,得到撞击面空间分布规律.Rim等[13]使用数值模拟技术研究了射流撞击平板时撞击区的湍流行为,预测了流场的平均流动特性.杨侠等[14]利用Fluent软件研究了四喷嘴撞击流反应器和两喷嘴撞击流反应器的流场特性,对比了两种结构在不同工况下的流场变化规律,结果显示四喷嘴反应器内流体速度梯度、剪切力场均大于两喷嘴反应器.王端等[15]运用数值模拟技术研究了T型撞击流反应器湍流动能和流场速度在改变入口流速比工况下的变化规律,结果显示入口流速比相同时,驻点处湍流强度较强.罗燕等[16]以速度均方根差为评价标准,运用数值模拟技术研究了导流螺旋片对立式循环撞击流混合器撞击区混合效果的影响,结果表明不加螺旋片时混合效果好.张建伟等[17]以速度均方根差为评价标准,使用数值模拟技术分析了不同喷嘴夹角下水平三向撞击流混合器撞击区的混合效果,结果表明当夹角为α=60°时混合最优.

传统的撞击流混合器多是单层同轴对置结构,只能进行一次撞击混合,本文在传统的单层水平对置撞击流混合器基础上进行改进,设计双层水平对置撞击流混合器,物料在双层反应器发生两次撞击(混合),提高混合效率.研究不同层间距下双层撞击流混合器速度场、湍流动能、流场流线和流场压力的分布规律,通过速度均方根差和压力均方根差更准确地比较不同层间距下混合器混合效果.通过研究双层混合器撞击区流场特性可以为化学反应体系合成化工产品的微观混合提供理论性指导.

1 模型建立

1.1 物理模型

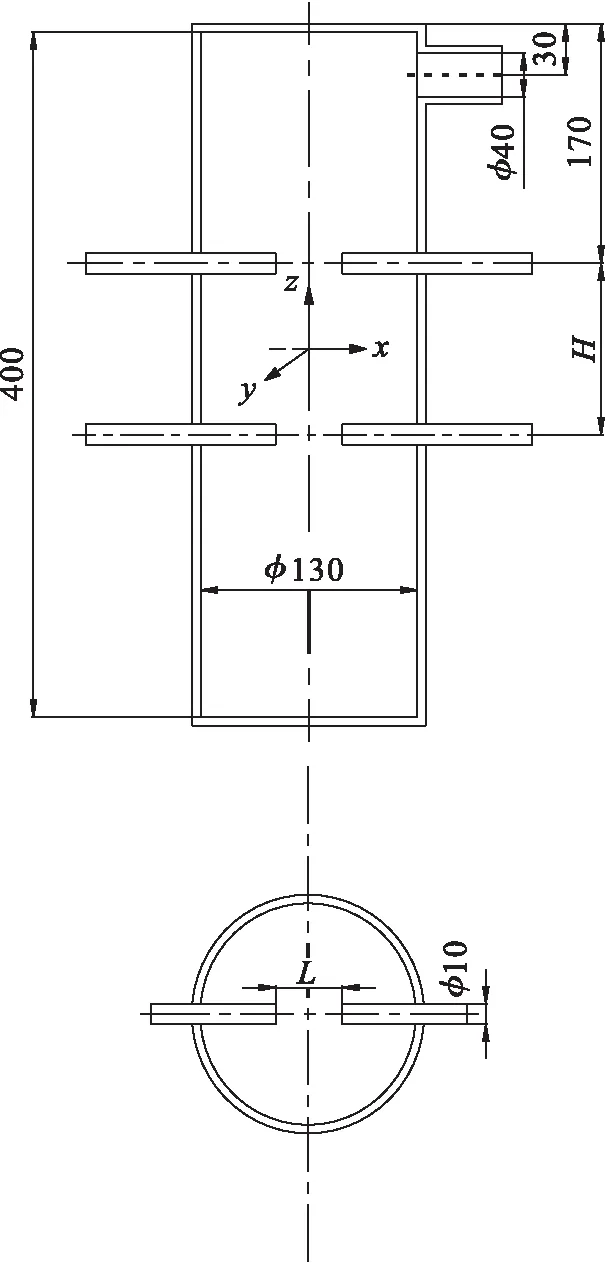

双组分层水平对置撞击流混合器结构如图1所示.

图1 撞击流混合器结构

混合器高400 mm,混合器圆筒内径为130 mm,上层喷嘴轴线距离混合器顶端170 mm,4个喷嘴采用上下两组对置安装,上下两层喷嘴轴线之间的距离为层间距H,固定上层喷嘴,向下取层间距H=20 mm、30 mm、40 mm、50 mm、60 mm、70 mm和80 mm,共7组工况,4个喷嘴直径d=10 mm,取喷嘴对置间距L=3d=30 mm.

1.2 控制方程

控制方程选用Realizablek-ε模型[17].Realizablek-ε模型和标准k-ε模型均可用于多射流撞击式喷嘴湍流流动的数值模拟计算.Realizablek-ε模型与标准k-ε模型的主要区别是采用了新的湍流黏度公式,这种模型满足对雷诺应力的约束条件,因此可以在雷诺应力上保持与真实湍流一致,可以修正流体对置碰撞过程中弯曲、漩涡和旋转的流线.为简化计算,做如下假设:(1) 模拟计算为稳态;(2) 不考虑重力及温度对流动的流体黏度的影响.

连续性方程:

(1)

动量方程:

(2)

(3)

稳态能量输运方程k-ε模型可以表示为

(4)

(5)

式中:μeff=(μ+μt)是湍流有效黏度;S为平均应变张量模量;Rε为应变率项;αk、αε是逆有效普朗特系数;C1ε=1.42,C2ε=1.68.

1.3 边界条件的设置

采用三维单精度分离解算器,压力和速度耦合项采用SIMPLE算法,其余采用二阶迎风格式,4个流体入口边界条件定义为速度入口(velocity-inlet),出口边界条件为自由出口(outflow),其他未设置的面默认为固壁无滑移光滑界面,液相工质为水,层间距H=20 mm、30 mm、40 mm、50 mm、60 mm、70 mm和80 mm共7组工况,4个喷嘴入口速度均为1.77 m/s.

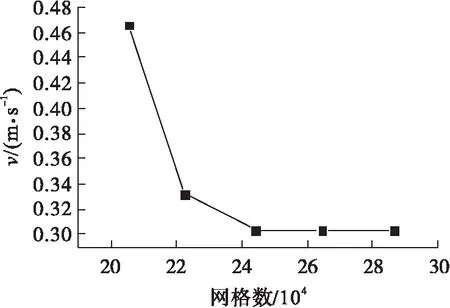

1.4 网格的划分与检验

混合器采用非结构化网格划分.为了模拟的准确性,排除网格影响因素,在层间距H=60 mm这一工况下对网格数205 432、222 532、244 315、264 643和286 567进行检测,选取沿z轴层间距二次撞击驻点的速度作为检测值,结果如图2所示.由图2可以看出:网格达到244 351后速度保持稳定,速度差小于2 %,为缩短计算时间,选用网格数为244 351.

图2 不同网格数下z轴层间距中心点处速度

2 结果与讨论

混合效果是衡量混合器性能的重要指标,通过研究不同层间距下混合器内速度场、湍流动能、流场涡旋和流场压力的分布规律,结合二次撞击驻点沿轴向(x)方向速度均方根差σ和压力均方根差σp判定混合器层间距间的混合效果.

2.1 不同层间距下流场的速度分布

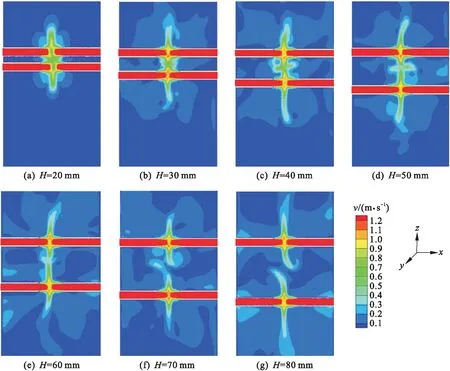

图3为不同层间距下双层水平对置撞击流混合器在xoz平面上速度分布云图.由图3可知:两股高速流体经喷嘴射出,在轴向(x)方向首次撞击产生撞击驻点,在驻点处形成撞击面,驻点处速度达到极小值,且与周围区域形成很大的速度梯度,原因是两喷嘴喷射等量的高速流体在驻点处剧烈撞击,能量相互抵消消耗,速度急剧减小.在上下两层驻点处产生的沿z轴方向的射流在两层喷嘴层间距间发生二次撞击,形成新的撞击驻点和撞击面.层间距H=20 mm、30 mm、50mm、60mm时,二次撞击面流体的速度均匀稳定的分布,层间距H=40 mm二次撞击面流体存在速度梯度.首次撞击时产生的沿z轴方向射流存在流向偏转现象,对比7组工况可知,随着层间距的增大,二次撞击后形成的沿轴向(x)方向撞击面扩展量呈先增大后减小的趋势,层间距H=40 mm、50 mm形成的撞击面扩展量较大,有利于能量得到释放;二次撞击面流体的速度逐渐减弱.当层间距H=70 mm和H=80 mm时,由于距离过长,撞击前损失的动能较大,两股射流相遇时已无法形成有效的二次撞击,而是在阻力的作用下改变运动方向,转为沿轴向(x)方向流动.

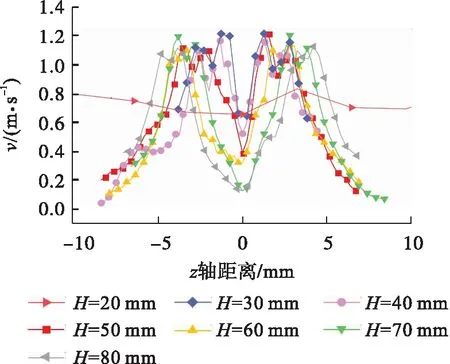

图4为不同层间距下沿z轴方向速度分布,二次撞击驻点为坐标(0)点.由图4可知:当层间距H=30 mm~80 mm范围时,z轴方向速度变化趋势相似,速度均表现为在二次撞击驻点处较小,在驻点上下方沿z轴正(负)方向呈现先增大后减小的对称分布,在上下两层第一次撞击驻点处存在小范围的速度波动;随着层间距的增大,二次撞击驻点的速度从0.7 m/s降低到0.1 m/s.层间距H=20 mm时速度在z轴呈无规律性分布,原因是层间距太小,上下两股射流能互相影响到对方首次撞击驻点位置,速度呈无规律分布.

图3 不同层间距下xoz面速度分布云图

图4 不同层间距下速度沿z轴分布规律

混合理论认为分子间相互剪切运动与微团间的相对速度梯度呈正比关系,流体间的离散程度越高,混合效果越好,本研究引入速度均方根差σ衡量速度梯度[18],即速度均方根差σ越大,混合效果越好.σ计算公式为

(7)

式中:va为平均速度;vi为第i个点的瞬时速度;n为总的采样次数.

(8)

流体的流速与va呈正比关系,加快流场的循环速度促使流体由低剪切区向高剪切区流动,从而有效地加强混合.在二次撞击驻点位置沿xoy面(0°,45°,90°,135°,180°,225°,360°)方向采集7组数据,每组均匀采集80个不同点的速度vi,计算所取点的速度均方根差σ(7组数据的平均值)和平均速度va(7组数据的平均值),结果如表1所示.从表1可以看出:层间距H=20 mm增加到H=30 mm速度梯度增强了1.84倍,层间距H=30 mm增加到H=40 mm速度梯度增强了1.12倍;随着层间距的增加,速度均方根差和平均速度呈先增大后降低的趋势;层间距H=40 mm时速度均方根差和平均速度最大,混合效果最优.

表1 速度均方根差和平均速度

引入σ=σ1+σ2[19]衡量双层水平对置混合器整体的混合性能,σ1表示首次撞击面的速度梯度,σ2为二次撞击面速度梯度,传统单层水平对置混合器只进行一次撞击混合,整体混合性能为σ1.双层σ=σ1+σ2>单层σ1,双层水平对置混合器整体的混合性能优于单层水平对置混合器整体的混合性能.

2.2 不同层间距下流场的湍流动能和流线分布

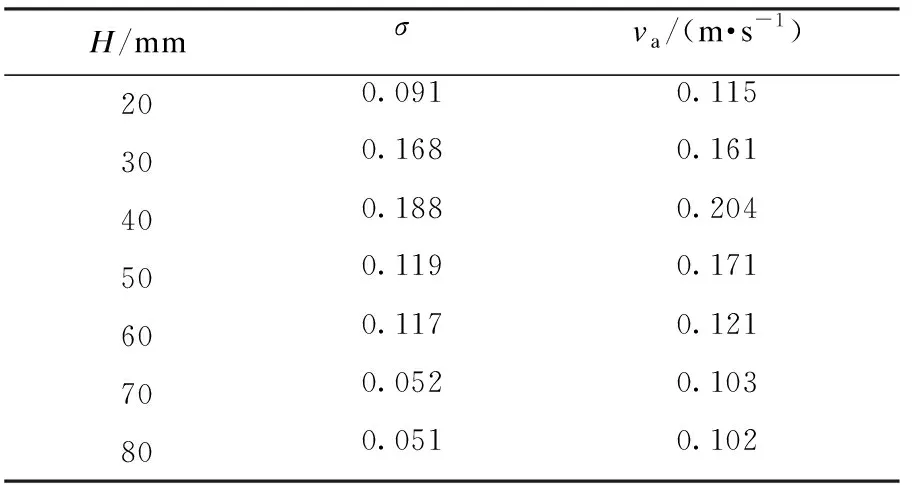

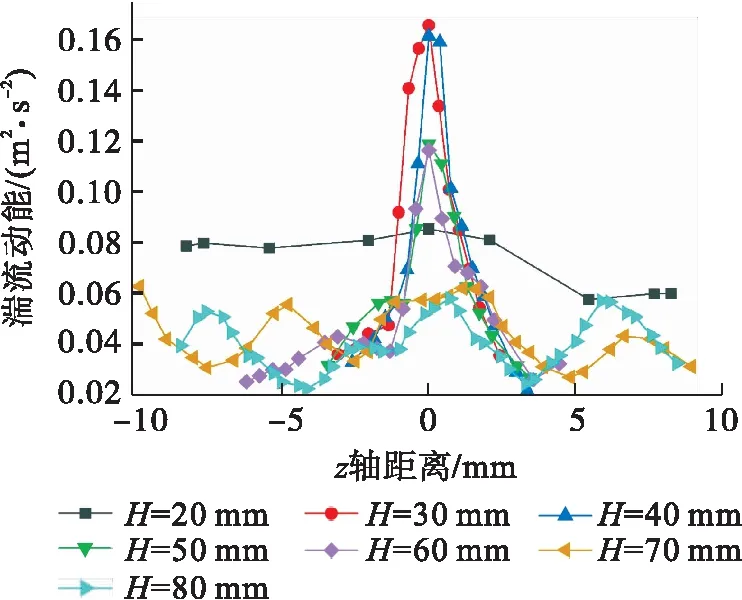

图5为双层水平对置撞击流混合器在xoz面上湍流动能的分布云图和流场流线图.图6为不同层间距下沿z轴方向湍流动能分布,二次撞击驻点为坐标(0)点.高湍流动能区域混合效果较好[20].

图5 不同层间距下湍流动能和流线在xoz面上分布情况

由图5和图6可以看出:层间距H=20 mm、30 mm、40 mm、50 mm和60 mm时,5组工况的高湍流动能区域均集中分布在二次撞击驻点附近,湍流动能沿z轴呈单峰分布,曲线在驻点沿z轴正负迅速下降,形成了较大的湍流梯度,湍流动能从二次撞击驻点向周围递减.随着层间距增大,二次撞击驻点的湍动能呈先增大后降低的趋势.层间距H=30 mm、40 mm时湍流动能较大,H=30 mm相比于H=20 mm在二次撞击驻点的湍流动能值从0.08 m2/s2增加到0.17 m2/s2;H=50 mm相比于H=40 mm在二次撞击驻点的湍流动能值降低了0.05 m2/s2;层间距H=70 mm、80 mm时,湍流动能在两层喷嘴层间距之间均匀分散分布,可明显看出层间距间的湍流动能值衰减到0.06 m2/s2以下,较其他工况的湍流动能减弱明显,不利于物料混合.

图6 不同层间距下湍流动能沿z轴分布

流场流线表示流体的运动轨迹,在二次撞击驻点处形成的沿轴向(x)方向的射流水平发展时,受到上下两层轴向射流卷吸的影响,在其周围区域形成大尺度涡旋结构.如图5所示,两层喷嘴层间距间涡旋集中分布在二次撞击驻点周围,层间距H=20 mm、60 mm、70 mm时在z轴左(右)形成了2个旋向相反的涡旋,层间距为H=30 mm、40 mm、50 mm时形成了4个旋向相反的涡旋环绕在二次撞击驻点附近.涡旋会与周边流体存在较大的涡量和压力梯度,形成强烈的涡扩散,反过来促进流体混合,具有涡旋数量较多的流场更有利于能量的均匀耗散,增强混合效果[21].

2.3 不同层间距下流场的压力分布

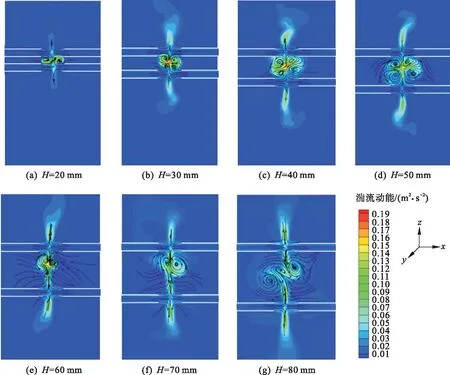

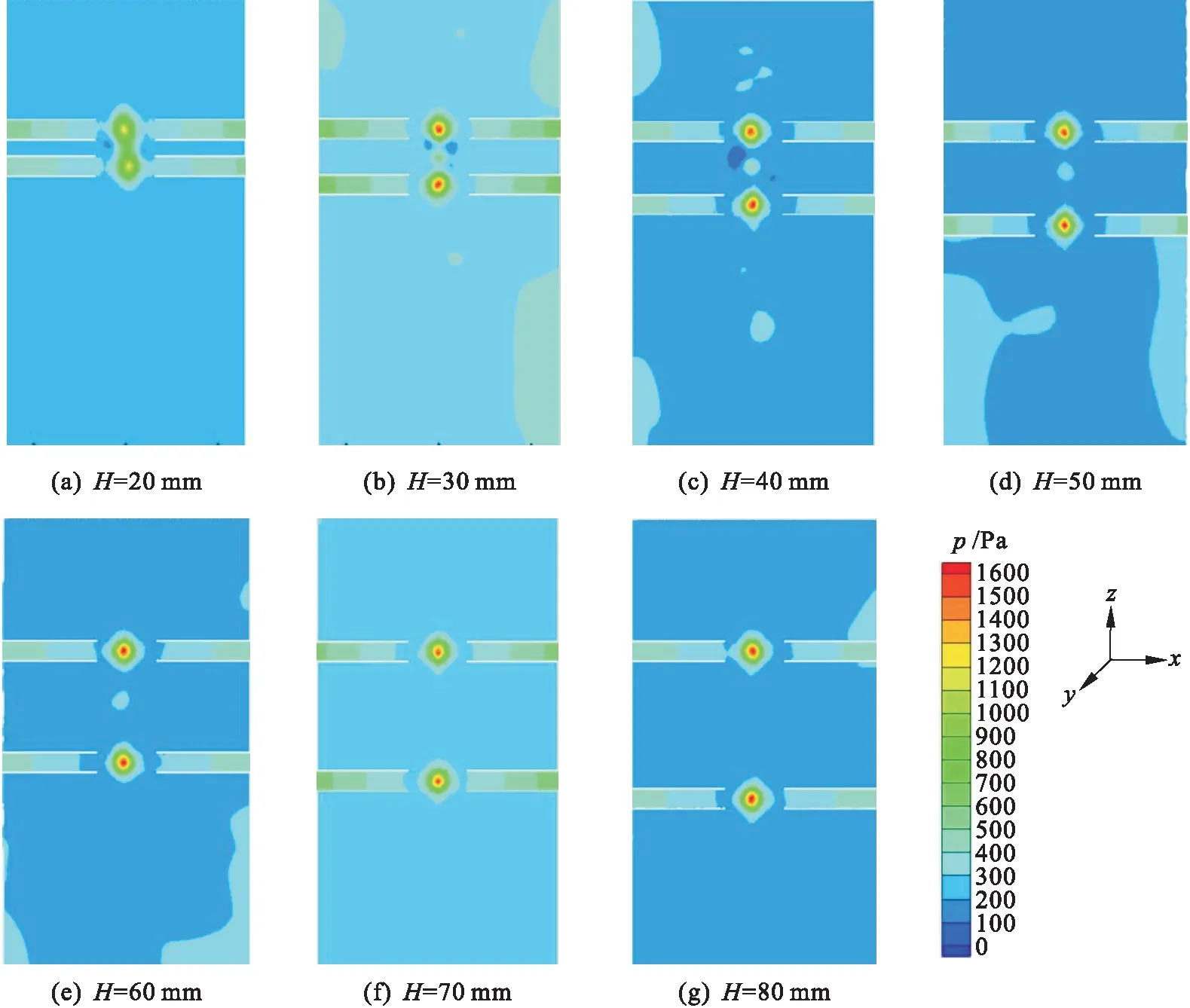

图7为双层水平对置撞击流混合器在xoz面上压力的分布云图.图8为不同层间距下沿z轴方向压力分布.

图7 不同层间距下压力在xoz面上分布情况

由图7可以看出:压力梯度集中分布在首次撞击驻点和二次撞击驻点附近,沿z轴呈左右对称分布,撞击面上压力峰值位于两次撞击驻点处,原因是流体在驻点处发生碰撞,速度方向会发生改变,速度变小,静压力增加.结合图8分析,不同层间距下压力曲线的整体分布趋势大体一致,压力曲线在首次撞击驻点沿z轴呈迅速下降后平缓一段距离在二次撞击驻点处缓慢上升后下降的变化趋势,分析其原因在于压力波动存在一个区域,当靠近撞击区域时压力波动明显且幅度大,而远离撞击区域时压力波动较为平缓,在两次驻点处压力达到峰值,且与周围流体形成了较大的压力梯度,层间距H=40 mm时二次撞击驻点压力波动幅度最大.二次撞击驻点的峰值压力随着层间距距离增加而降低,层间距H=70 mm时二次驻点压力波动消失.

图8 不同层间距下压力沿z轴分布规律

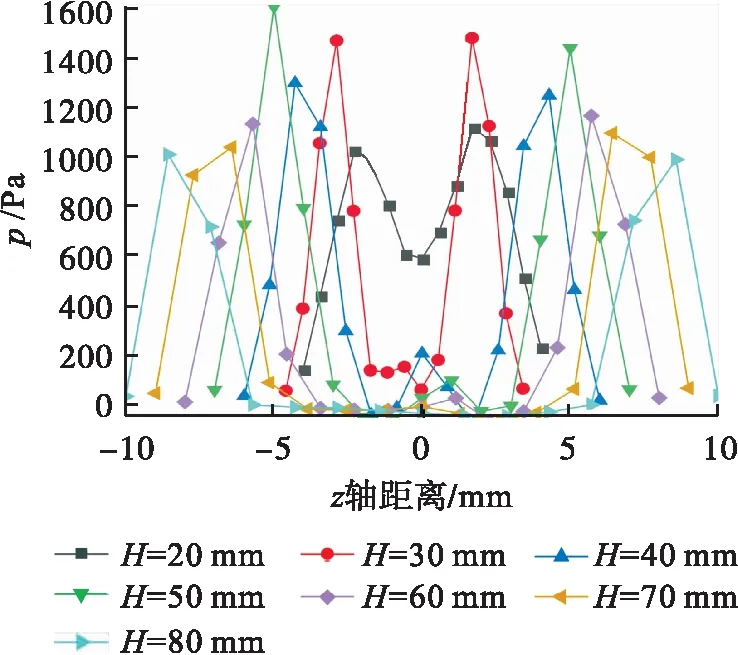

流体流动时分子间发生振动,部分流动能转化为振动能,流团振动意味着压力波动,伍沅[22]利用瞬变压力的均方根差来描述波动强度,压力均方根差(σp)越大,平均波幅越大,脉动越强烈,混合效果越好.σp计算公式为

(9)

式中:pa为平均压力;n为总的采样次数;pj为第j个点的瞬时压力.

(10)

在二次撞击驻点位置沿xoy面(0°,45°,90°,135°,180°,225°,360°)方向采集7组数据,每组均匀采集80个不同点的压力pj,计算所取点的压力均方根差σp[14](7组数据的平均值),如图9所示.从图9可以看出:随着层间距的增加,σp呈先降低后增大再降低的趋势,层间距H=40 mm时σp最大,混合效果最优.

图9 不同层间距下xoy面上压力均方根差

3 结 论

通过对双层水平对置撞击流混合器流场特性进行数值模拟研究,分析了混合器内撞击区速度场、湍流动能、流场流线和流场压力分布规律,利用速度均方根差和压力均方根差考察撞击区的混合效果,得到如下结论:

(1) 上下两层流体在轴向发生一次撞击后沿z轴方向发生二次撞击,速度沿z轴正(负)方向呈现先增大后减小的对称分布.随着层间距的增大,二次撞击后形成的撞击面扩展量呈先增大后减小的趋势,二次撞击面流体的速度逐渐减弱;二次撞击区的速度梯度和平均速度呈先增大后减小的趋势规律,层间距H=40 mm时速度梯度和平均速度均为最大.

(2) 两层喷嘴层间涡旋和高湍流动能区域均集中分布在二次撞击驻点附近,湍流动能沿z轴呈单峰分布,湍流动能从二次撞击驻点向周围递减.随着层间距增大,二次撞击驻点的湍流动能呈先增大后降低的趋势.

(3) 压力梯度集中分布在首次撞击驻点和二次撞击驻点附近,撞击面上压力峰值位于两次撞击驻点处.随着层间距的增大,压力均方根差呈先降低后增大再降低的趋势,层间距H=40 mm时压力均方根差最大.