原油降黏剂的制备及优化

2021-09-24高鹏飞龙小柱于海洋何伶俐高艺珊

高鹏飞, 龙小柱 , 于海洋, 高 禄, 何伶俐, 高艺珊, 徐 妍

(沈阳化工大学 化学工程学院, 辽宁 沈阳 110142)

目前石油资源所占比例较大,而且稠油最具有开采价值与研究价值.随着人们对原油开采技术的不断提高与改进,对稠油进行开采和运输已成为当今石油界一直研究的课题[1-4].在稠油中添加降黏剂可以使得原油在开采、输送和集输的过程中得到很多便利,因此,具有较高研究价值[5-6].由于稠油流动性差、黏度高、密度大,为原油的开采和输送带来了极大的困难[7-10].国外早期的降凝剂主要是运用到油品中降低凝固点,随着石油中高凝原油的开釆和输送,降凝剂从油品降凝剂发展到原油降凝降黏剂.国内的研究开发是近几年才开始的,但研究进展较快,通常使用物理降黏技术,如正在应用的加热法和掺稀油法.而在稠油地面管道输送过程中,使用降黏剂省去了中间加热站及掺稀油的过程,可使输油成本降低,解决能源紧张问题,具有潜在的经济效益,有很大的开发前景及研究价值[11-14].本文设计研究稠油降黏剂,得到一种高效、低成本、便捷的油溶性降黏剂,并优化国内现有的降黏剂,使之具有较好的降黏效果,探究其降黏机理,进行降黏效果测试.

1 实验部分

1.1 药品及仪器

甲基丙烯酸、十六醇、十八醇、甲苯、催化剂(对甲苯磺酸)、苯乙烯、BPO(过氧化苯甲酰)、马来酸酐(顺丁烯二酸酐)均为分析纯.

低温恒温槽、旋转黏度计、电子天平等.

1.2 降黏剂的合成及原理

依次加入一定量的十六醇、十八醇的混合醇和适量的携水剂(甲苯),搅拌升温,待其熔化后再加入相应物质的量比的甲基丙烯酸及催化剂,同时加入少量的对苯二酚作阻聚剂.

甲基丙烯酸与高级混合醇的反应为可逆的平衡反应,其反应通式为

将温度设定之后分别加入甲基丙烯酸酯、苯乙烯、马来酸酐、引发剂BPO,反应到预先设定的时间后共聚反应结束.最终得到所需要的三元共聚物,即所需的降黏剂.

聚合单体通过交替效应产生共聚反应,反应方程式如下:

1.3 降黏率计算公式

其中:a为原油黏度;b为加入降黏剂后原油的黏度.

2 实验结果与讨论

2.1 降黏剂中单体酯的合成

研究采用溶剂直接酯化的方法,以甲苯为携水剂进行酯化反应.

2.1.1 阻聚剂的量对酯降黏率的影响

反应中的甲基丙烯酸为不饱和羧酸,在反应过程中,由于加热导致甲基丙烯酸和醇反应生成的高级酯存在聚合现象,因此,需要对苯二酚作为阻聚剂来抑制反应过程中的聚合.在物料物质的量比为1.2∶1、催化剂的质量分数为1.0 %、反应时间为3h的条件下,考查阻聚剂的用量对反应产品酯降黏率的影响,结果如表1、图1所示.

表1 对苯二酚加剂量对降黏率的影响

图1 对苯二酚对原油降黏率的影响

由图1可以看出:随着对苯二酚质量分数的增加,原油的降黏率呈现先增加后缓慢减小的趋势,当阻聚剂对苯二酚的质量分数达到0.4 %时,原油的降黏率最大.由于做实验的试剂与相关文献的描述不太相符,因此,对质量分数为0与0.4 %的对苯二酚试剂进行红外分析,结果分别如图2、图3所示.

图2 未加入对苯二酚的红外谱图

图3 加入对苯二酚的红外谱图

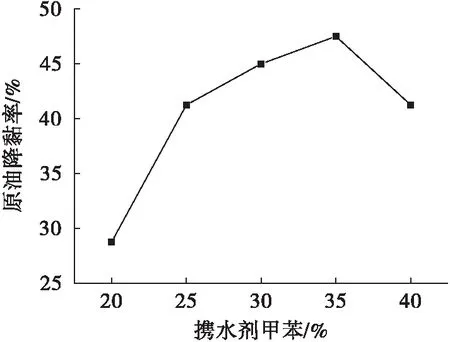

2.1.2 携水剂甲苯的加剂量对降黏率的影响

在酸醇物质的量比为1.2∶1、催化剂质量分数为1 %、反应时间为3 h的条件下,考查携水剂甲苯的加剂量对降黏剂降黏率的影响,实验结果见表2及图4.

表2 甲苯加剂量对降黏剂的影响

图4 携水剂对降黏率的影响

由实验结果可以看出:当携水剂甲苯的加剂量占酸醇质量和的35 %时,降黏效果最好.所以,根据实验的反应条件及实验结果确定以35 %加剂量来进行下一个单因素的测定.

2.1.3 酸醇物质的量比对降黏剂降黏效果的影响

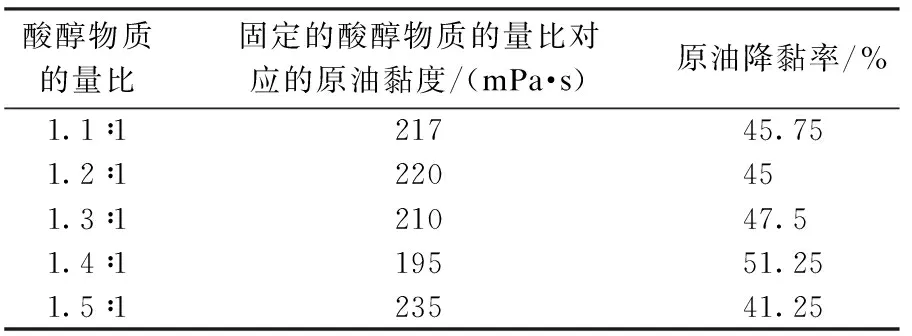

固定其他条件不变,考查酸醇物质的量比对降黏剂的影响,结果如表3及图5所示.根据实验的测定结果,可以看到,酸醇物质的量比对降黏剂的影响并不是特别大.因此,据实验的反应条件及实验结果确定以1.4∶1的酸醇物质的量比来进行下一个单因素的测定.

表3 酸醇物质的量比对原油降黏率的影响

图5 酸醇物质的量比对原油降黏效果的影响

2.1.4 催化剂质量分数对降黏剂降黏率的影响

在酸醇物质的量比为1.4∶1、携水剂甲苯加剂量为35 %、反应时间为3 h的条件下,测试催化剂质量分数对降黏剂降黏率的影响,结果见表4及图6.由图6可以看出:催化剂含量对原油降黏剂的降黏率有着较大的影响.当催化剂的质量分数较小时,原油降黏率随着催化剂质量分数的增加而增大;当催化剂质量分数达到1 %时,降黏效果达到最好.因此,实验最终选择催化剂的质量分数为1 %.

表4 催化剂对降黏率的影响

图6 催化剂对降黏效果的影响

2.1.5 正交设计思路与实验数据整合

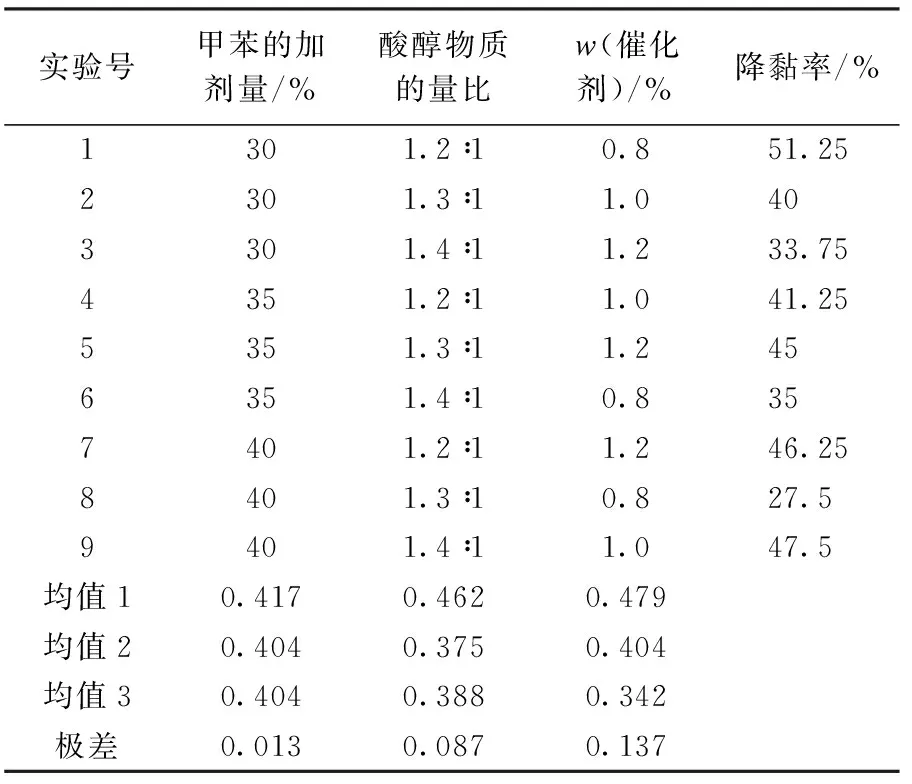

前面对合成酯反应的所有单因素均已讨论,下面选择相应的较优单因素进行正交实验.采用L9(33)正交表.正交实验所选取的实验因素、水平、表头设计见表5.

由表5的分析结果可以看出,影响因素大小分别为:酸醇物质的量比,催化剂的质量分数,甲苯的加剂量.而这3种单因素的最优条件分别是甲苯的加剂量为30 %,酸醇物质的量比为1.2∶1,催化剂的质量分数为1 %.因此,以此最优单因素作为第二部分反应的最佳条件.

表5 正交分析结果

2.2 三元共聚物降黏剂的合成

2.2.1 单体物质的量比对降黏效果的影响

固定合成单体单因素条件不变,测试聚合反应单体物质的量比对降黏效果的影响,结果如表6、图7所示.

表6 单体物质的量比对原油降黏率的影响

图7 不同单体物质的量比对原油降黏效果的影响

由图7并结合共聚收率因素确定适合本油样的单体物质的量比为6∶3∶2.

2.2.2 BPO摩尔分数对降黏剂降黏效果的影响

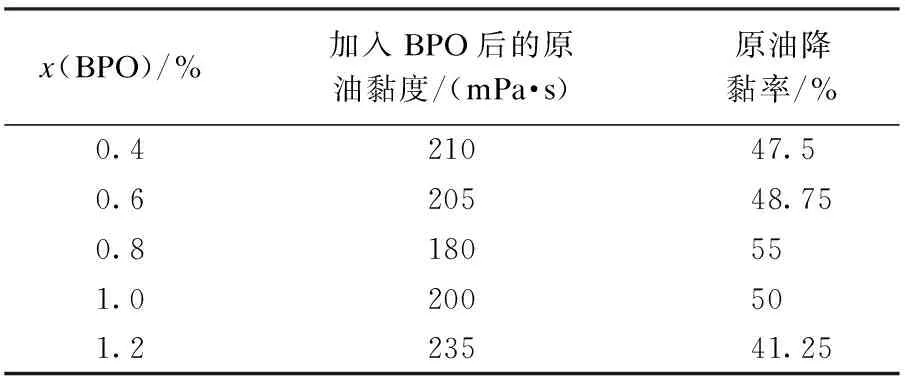

在反应过程中,采用BPO(过氧化苯甲酰)作为引发剂,固定物料单体物质的量比为6∶3∶2,反应温度为80 ℃,反应时间为4 h,考察BPO摩尔分数对产物收率的影响,结果如表7、图8所示.从图8中可以看出:在一定条件下,引发剂用量少,反应不完全,导致降黏效果不佳;而引发剂加剂量过于高,则会产生副产物,抑制正反应.因此,选择摩尔分数0.8 %的BPO最为合适.

表7 BPO对原油降黏率的影响

图8 引发剂BPO对原油降黏效果的影响

2.2.3 温度对原油降黏效果的影响

固定实验条件不变,考察不同温度对原油降黏剂的影响,结果见表8、图9.

由图9可以看出:在温度较低时,原油降黏剂的降黏效果一直在增加,直到达到60 ℃时,降黏率开始下降.分析原因,随着温度的升高其降黏率逐渐增大,其波动符合降黏热处理的物理规律;继续加热,原油分解破乳,使得黏度持续上升.故选用60 ℃的反应温度最为合适.

表8 反应温度对原油降黏率的影响

图9 反应温度对降黏效果的影响

2.2.4 反应时间对产品降黏效果的影响

固定实验条件不变,考察反应时间对原油降黏率的影响,结果如表9、图10所示.

表9 反应时间对原油降黏率的影响

图10 反应时间对原油降黏率的影响

由图10可以看出:反应时间达到4 h时,降黏率达到最大.分析原因,由于反应时间少时,反应不够充分,所合成的甲基丙烯酸酯与苯乙烯、马来酸酐的共聚物含量较少,致使降黏效果不佳;而当原油降黏率达到最高时,说明此时反应完全,生成的降黏剂有效成分最多;而随着反应时间的增加,降黏率开始下降,这是因为随着反应的进行,共聚物本身会进行再次聚合,导致聚合物本身合成的降黏剂有效成分变少,降黏效果变差.

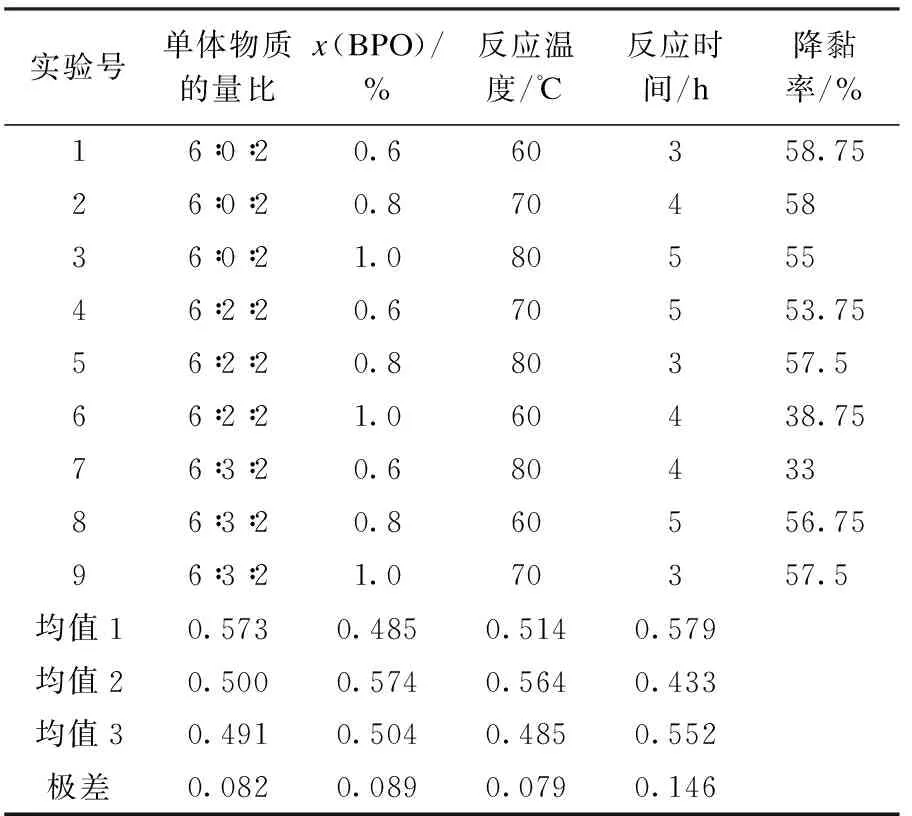

2.2.5 正交实验的设计

前面对合成三元共聚物反应的所有单因素均已讨论,下面对分别选择相应的较优单因素进行正交设计实验.采用L9(33)正交表,正交实验所选取的实验因素、水平、表头设计见表10.

表10 正交分析结果

正交分析结果表明,这4个单因素的影响由大到小分别是:引发剂BPO的加剂量,单体物质的量比,反应时间,反应温度.而4种因素分别取最优,可以得到最终的优化结果.

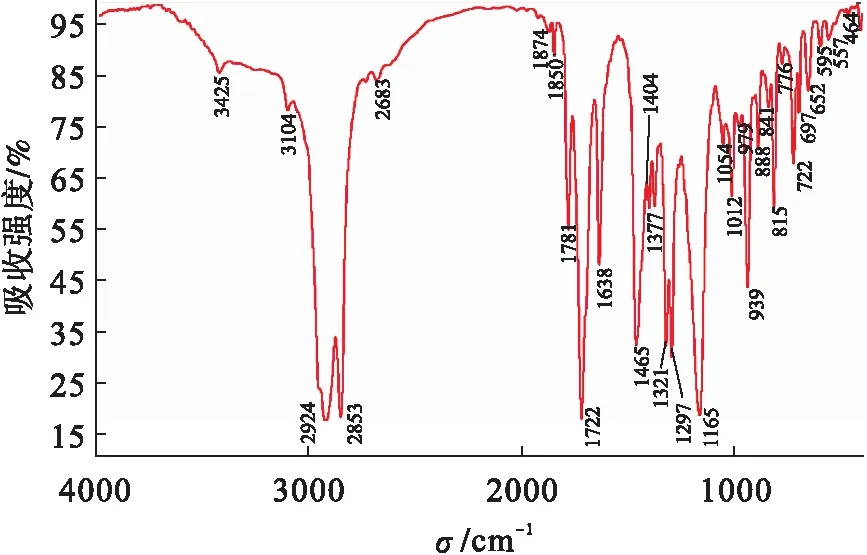

3 降黏剂的分子结构表征

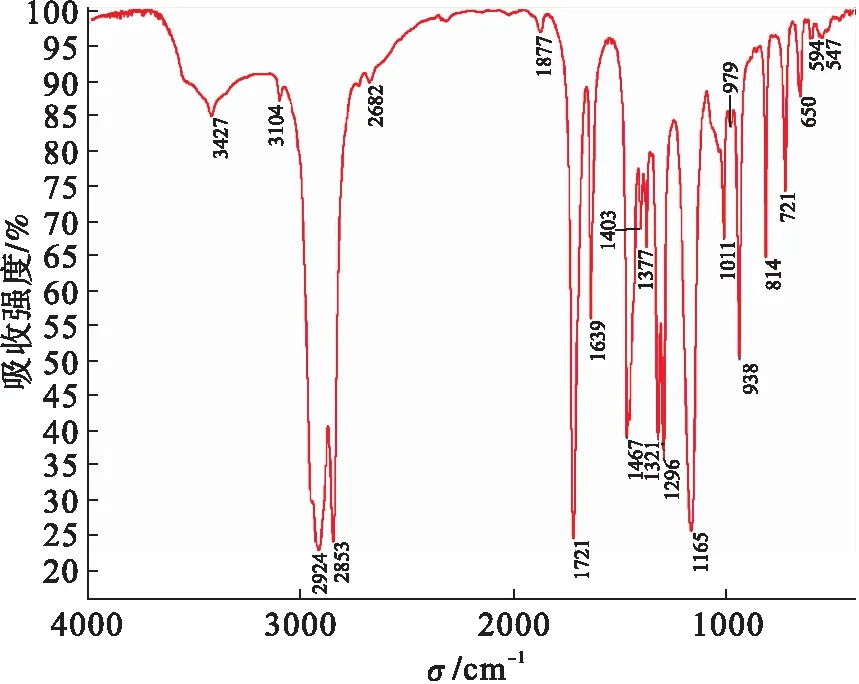

实验应用红外光谱仪对所合成的降黏剂的结构进行了表征,结果如图11所示.

图11 三元共聚物的红外谱图

4 结 论

(1) 通过对反应物溶液的酯化聚合,表明在不加入对苯二酚的情况下,酸与混合醇单体物质的量比为 1.2∶1、携水剂为30 %、催化剂加剂量(质量分数)为1 %条件下合成的甲基丙烯酸酯的降黏率较好.通过红外光谱法得出反应并没有副产物的生成,三种物质发生共聚,产物中只存在甲基丙烯酸酯.

(2) 添加降黏剂,能够改变最初的重油分子间结构,削弱它与羟基或羧基形成氢键的能力,因此原油的黏度降低.采用最佳比例得到的聚合物所能达到的降黏率为60 %,高于市场同等价位的产品.

(3) 通过对实验数据的整理,得出结论:甲基丙烯酸酯-苯乙烯-马来酸酐的三元共聚物对原油有着较高的降黏率.经过现场试验,光油的相对储蓄率高达44.5 %,增加黏度减速器后,取得良好效果,为进一步的现场应用创造了条件.