基于NX钣金设计的试验工装内外套设计方法研究

2021-09-24陈国栋

吕 颂, 杨 博, 沈 跃, 陈国栋

(中国航发沈阳发动机研究所, 辽宁 沈阳 110015)

钣金类零部件的设计是现代结构设计领域内不可或缺的重要组成部分,而基于数字化造型、仿真及制造(CAD/CAE/CAM)的钣金结构件应用对集成产品应用技术的发展进行了有效的补充与完善.国内多位科研人员正致力于该方面的研究工作.王红涛等[1]利用SolidWorks软件二次开发接口,实现了钣金件的展开绘图和中间件模块建模开发.秦海峰等[2]在CATIA平台上开发了基于特征与知识的航空钣金设计系统.刘志红等[3]研究了板厚、坡口角度及焊缝等对钣金件展开的影响,并在AutoCAD中自动绘制钣金图.李铁钢[4]提出了基于UG的钣金件集成数字化制造的技术流程体系,并提出了零件曲面的展开方法.杜文忠[5]较为全面地介绍了UG软件在钣金设计及制造中的应用.李淑萍等[6]开发了一种算法,基本消除了钣金展开件在成型过程中以及展平过程中的变形.黄俊波等[7]分析了计算机辅助设计与制造在飞机钣金加工中的应用.综上所述,钣金类零部件的设计与加工在工业化较为发达的今天应用十分广泛,涉及汽车、航空、航天、铁路、船舶、通信、医疗器械等多个军用及民用领域,然而其在航空领域的应用大多停留在飞行器蒙皮的造型及加工方面,在航空动力方面的应用较少.事实上在航空发动机地面零部件试验研究领域,试验工装的大部分结构都是由钣金件构成.因此,本文以航空发动机涡轮叶片冷却效果试验为例,详细介绍钣金件在试验工装中的设计与应用.

1 冷却效果试验工装内外套的设计背景与应用

航空发动机涡轮叶片冷却效果试验是零部件地面试验的重要组成部分,通过该类试验可以得到涡轮叶片表面的壁温分布情况及冷却效果无量纲参数值,从而验证冷却结构的设计是否达到了预期目标,为叶身表面热应力等强度估算打下重要基础.航空发动机燃烧室的出口温度接近2000 ℃,即使经过满足相似准则的模拟化处理,一般也不会低于1000 ℃.这给地面零部件试验设计带来了极大的挑战.通常情况下航空发动机涡轮冷却效果试验工装采用图1所示的结构形式,图中转接段、试验段进口内外套以及试验段出口内外套均采用钣金件,各组件间采用较耐压的凹凸面法兰连接.

图1 试验工装结构形式示意图

由此可见,试验工装中钣金件的设计是否合理、是否易于实现加工等,是试验能否成功的重要因素.

1.1 设计背景

由于试验工装转接段入口温度较高,目前大多数采用内外套双层夹壁循环水冷却的结构形式,如图2所示.

图2 试验工装夹壁水冷结构及冷却流路示意图

该结构的核心部分一般为3~4 mm厚的钣金件,大多数工程技术人员对此类零件的设计采用与普通去除材料工艺方法相同的建模设计方法,如图3(a)所示.该种方法虽然简单,但是后续给工艺、尤其是施工带来较大麻烦.钣金工人需要根据经验切割出合适形状的分体,再焊接起来.这极大地降低了工作效率,增加了劳动强度.而采用钣金设计方法则符合工艺要求与施工情况,只需要将两个展平的钣金件在要求位置弯折、并焊接起来,就可得到要求的结构形式.该方法方便简单,同时降低了对钣金工人的技术水平要求.

图3 建模设计方法与钣金设计方法对比

1.2 钣金设计应用

从上述设计背景可知应用钣金设计方法是非常必要的.将图3(b)中的钣金件展平,其实体如图4(a)所示.该图示图样可作为钣金件的下料图.从图4(a)中可看出其为不规则的平面结构,其中折弯位置已在图中标出.具体工艺参数如图4(b)所示,图中标注出了折弯半径、折弯角度、折弯方向等,方便工艺人员及施工人员操作.

图4 钣金件展平实体与展平图样

图5为钣金件的折弯过程仿真.从图5中可以更清晰看出整个折弯过程的详细步骤,同时也展示出了下料件与成型件的造型对比.

图5 钣金件折弯过程仿真

2 应用NX钣金设计的展平分析

在钣金件的设计中对其折弯过程的强度校核是必不可少的,尤其对于一些塑性材料.该部分工作能够对折弯应力进行预判,防止由于受力过大导致出现裂纹甚至断裂,保证成型最终成功.

该分析校核工作的理论基础是有限单元法.与其他强度仿真类似,首先,进行网格划分,采用易于收敛的四面体网格;然后,根据钣金折弯过程中的边界条件计算求解,得到结果数据.

仍然以航空发动机涡轮冷却效果试验工装为例,分别对转接段与试验段内外套钣金件的折弯进行展平分析.网格划分如图6所示.

图6 转接段与试验段钣金件网格划分

图6中(a)、(b)分别为转接段与试验段钣金件中位面片体的有限元网格划分情况.

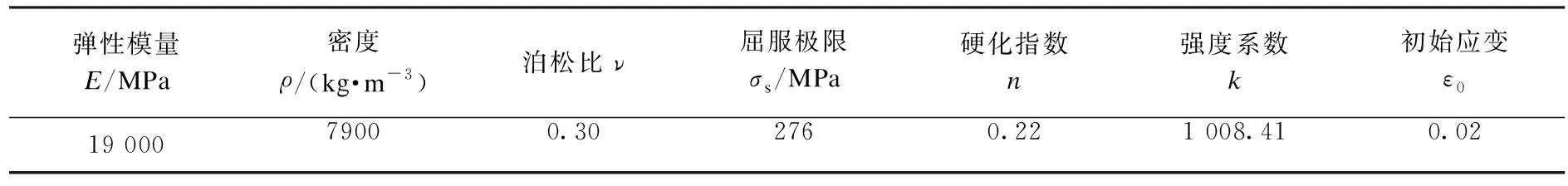

钣金件材料均选择常用的304不锈钢,其物性参数见表1.

表1 钣金件材料的物性参数

转接段钣金件的展平分析结果如图7所示,其中(a)、(b)分别为应力、应变图.从图7中可以得到在展平过程中最大应力约为460 MPa,小于强度极限520 MPa,在安全范围以内,最大应变约为0.3.

图7 转接段钣金件展平的应力应变图

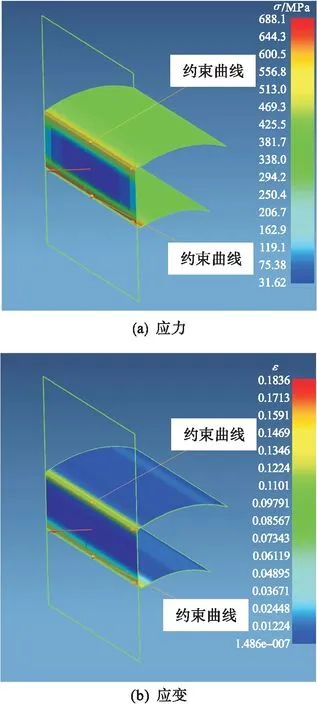

试验段钣金件的展平分析结果如图8所示,其中(a)、(b)分别为应力、应变图.从图8中可以得到在展平过程中的最大应力约为430 MPa,小于强度极限520 MPa,同样在安全范围以内,最大应变约为0.26.因此,这两种钣金件的折弯施工是安全的.

图8 试验段钣金件展平的应力应变图

3 钣金设计的应用及仿真验证

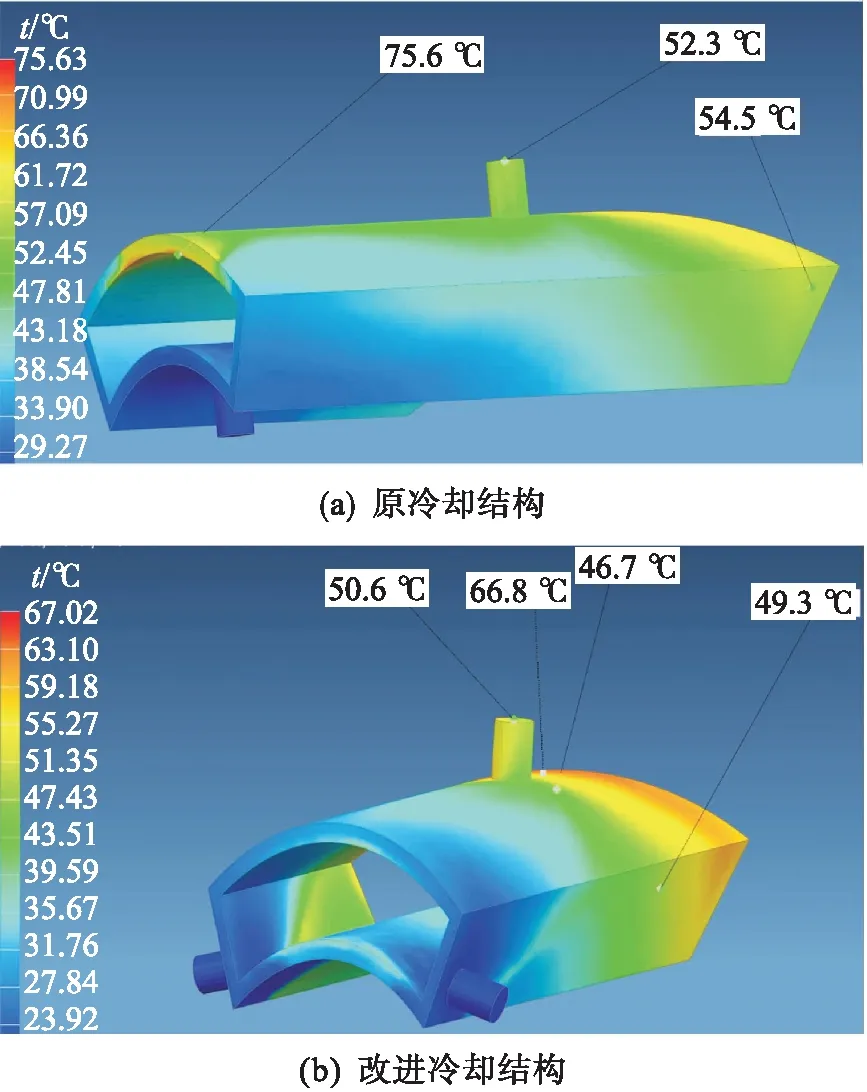

在进行试验段钣金件的设计中发现,由于进、排气角一般为锐角,扇形截面内外套上下弧面的间距一般大于两侧面之间间距,这就解释了为何试验过程中若发生内外套高温断裂,区域大多数出现在两侧面而不是上下弧面位置.两侧面间隙一般较小,此处冷却较差,如图9所示.因此,在设计时需加大内外套间隙或将冷却循环水进口位置布置于两侧面底部,如图10所示.用Siemens NX进行了有限元仿真对比验证.模型均采用30 000个四面体单元,进口绝压为0.4 MPa,出口为常压,进口水温20 ℃,燃气接触壁面处温度800 ℃.仿真验证结果如图11所示.从图11中可以看出,原结构冷却水最高温度可达75.6 ℃,改进结构冷却水最高温度为67.0 ℃;原结构冷却水出口温度为52.3 ℃,改进结构冷却水出口温度为50.6 ℃;原结构侧边温度为54.5 ℃,改进结构侧边温度为49.3 ℃.因此可以证明该结构的改进有效降低了钣金件高温断裂的风险.

图9 试验段钣金件上下弧面与两侧面距离对比

图10 试验段水冷结构流路示意图

图11 两种冷却结构仿真结果对比

4 结 论

介绍了基于NX的钣金设计方法在航空发动机涡轮冷却试验工装中的应用,利用有限元分析理论对钣金折弯过程进行了强度仿真校核及对设计结构改进方案进行仿真验证,补充并完善了高温零部件地面试验技术体系,得到以下结论:

(1) 运用Siemens NX等三维设计软件在进行试验工装设计时可以实现“边设计边改进结构”的功能,对复杂工装零部件之间的交互设计有较大帮助.

(2) 在钣金折弯过程中提前对强度进行仿真校核,可以预判最有可能的失效位置,保证工艺正常开展.校核判断应力、应变均在安全范围内,折弯施工是安全的.

(3) 通过有限元仿真验证可知:改变冷却循环水进口位置可以有效降低冷却水各位置温度,从而降低了钣金件高温断裂的风险.