无锡市312高架桥倾覆事故分析

2021-09-23李翠华杨利斌傅志华梁新亚彭卫兵贾学军

李翠华,杨利斌,傅志华,梁新亚,彭卫兵,贾学军

(1. 浙江工业大学土木工程学院,浙江,杭州 310014;2. 中国建筑第二工程局有限公司华东公司,上海 200042)

近年来在广东河源、浙江上虞、黑龙江哈尔滨、重庆和江苏无锡等地多座独柱墩梁桥在机动车超载作用下发生横向倾覆破坏,造成严重人员伤亡和经济损失,独柱墩梁桥结构形式遭到严重质疑。其中发生在2019年10月10日的无锡312高架(以下简称无锡桥)倾覆事故造成3人死亡,2人受伤,在社会上引起巨大的反响。

独柱墩梁桥倾覆研究因此成为近期桥梁工程的研究热点之一。最初大部分研究集中于将上部结构箱梁看作刚体,梁体倾覆以倾覆支座中心连线为转动轴,不考虑支座变形等因素的影响,采用类似于跷跷板的刚体横向转动模型研究桥梁倾覆[1 − 3]。但随后研究发现,基于理想支承刚体转动的方法会明显高估上部结构的抗倾覆性能。因结构在倾覆过程表现为明显的大位移、大变形以及几何材料双重非线性,该非线性力学行为显著加速了上部结构的整体倾覆,因此近年来很多研究者综合考虑变形体转动、刚体转动及相应的几何非线性对桥梁倾覆的影响,展开了一系列相关理论计算[4 − 9],但该类方法计算结果相对保守。

2018版《公路钢筋混凝土及预应力混凝土桥涵设计规范》[10](以下简称2018版新规范)参考多位研究者的研究成果建立了基于变形体的梁桥倾覆验算规范条文,给出利用有限元计算软件进行桥梁抗倾覆验算的简明、实用的计算方法。之后很多研究者对不同荷载作用下,梁桥的倒塌机理和破坏模式开展了进一步的研究,并针对抗倒塌措施和倒塌预警等提出了建议[11 − 20]。

本文针对无锡桥箱梁整体倾覆事故,基于现场残骸照片及官方事故调查报告[21],结合MIDAS和ABAQUS有限元模型,进行了无锡桥倾覆破坏机理研究,同时开展了结构强度与抗倾覆能力的匹配性研究,提出新的超载判定准则,为同类梁桥的事故分析和设计提供参考。

1 事故调查

1.1 工程概况

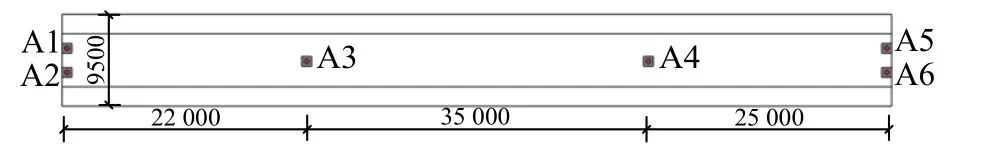

无锡市锡山区312国道K135处锡港路上跨桥,全长761 m,为分离式Y型互通立交,双向各两车道,设计时速80 km/h,按照城—A级设计,同时满足公路—Ⅰ级设计要求。倾覆部分属于锡港路上跨桥往上海方向B匝道,为22 m+35 m+25 m 的3跨预应力连续箱梁桥,总长度82 m,两边墩设置抗扭双支座,中墩为独墩柱设置单支座,主梁宽度为9.5 m,桥下净空5.2 m。桥梁立面图、平面图和典型剖面图如图1~图3所示。

图1 无锡312高架桥立面图Fig.1 Elevation of Wuxi 312 viaduct

图2 无锡312高架桥平面图Fig.2 Plan of Wuxi 312 viaduct

图3 无锡312高架桥倾覆段典型剖面图Fig.3 Typical section of Wuxi 312 viaduct overturning section

1.2 基于现场残骸照片调查分析

1.2.1 肇事车辆信息

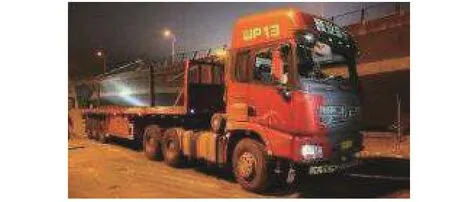

事故现场可见一重型牵引卡车侧翻,如图4所示。根据无锡市应急管理局事故调查报告中指出事发当晚有2辆重型牵引卡车先后驶出货运码头,当两车通过锡港路上跨桥,桥面发生倾覆,车辆信息如表1所示。

表1 事故车辆基本信息Table 1 Basic information of vehicles causing accidents

图4 现场滞留事故后车Fig.4 Vehicles after accident

前车挂车(苏B2030挂)实际载有钢卷7卷,总质量160.545 t,比核定载质量超出128.545 t,超载401.7%。后车挂车(苏BG976挂)实际载有钢卷6卷,总质量160.855 t,比核定载质量超出131.855 t,超载454.7%,如图5所示。(注:每卷钢卷的规格、质量不一)

图5 肇事后车侧翻散落钢卷(部分)Fig.5 Scattered steel coils after vehicle overturning (Part)

1.2.2 事故现场残骸分析

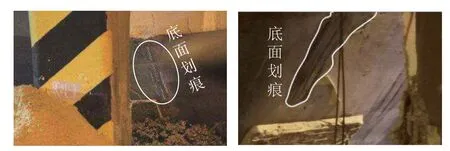

图6为箱梁底面划痕出现在箱梁底端一侧,经现场测量箱梁底端垫板中心距离划痕边缘处45 cm左右,呈现倾覆过程中箱梁发生滑动的迹象,如图7所示。

图6 桥梁滑落底面划痕Fig.6 Scratches on the bottom surface of bridge sliding

图7 桥梁滑落底面产生划痕示意图Fig.7 Sketch map of scratches on bottom of bridge sliding

图8、图9为无锡桥侧翻现场桥梁脱落的支座部件,初步判断为橡胶支座。图8为两端部脱落的支座,为单向活动支座(GPZ(KZ)-DX),据现场测量该支座直径为350 mm,属于端部双支座。据该类型支座型号所示参数所比对,其尺寸直径符合设计图纸要求。图9为中间桥墩脱落的支座,为双向活动支座(GPZ(KZ)-SX),据测量该支座直径为670 mm,属于中间单支座,满足设计图纸要求。

图8 边墩抗扭支座Fig.8 Side pier torsional bearing

图9 中间独柱墩单支座Fig.9 Single support of middle single column pier

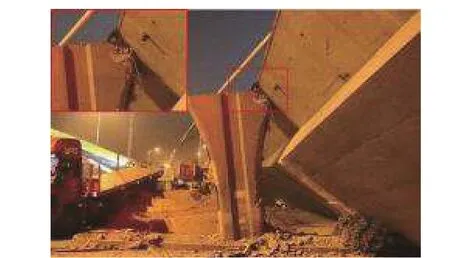

事故发生后,中墩墩顶产生不同程度的破坏,见图10。中墩P4受损痕迹局部放大后可看出,桥梁底面与桥墩一侧相互滑动摩擦后,桥墩墩顶一侧混凝土脱落,受损严重。P3墩顶端部受损较轻,但箱梁翼缘部分受到冲击向内侧凹陷,见图11。

图10 独柱墩P4滑移破坏Fig.10 Sliding failure of single column pier P4

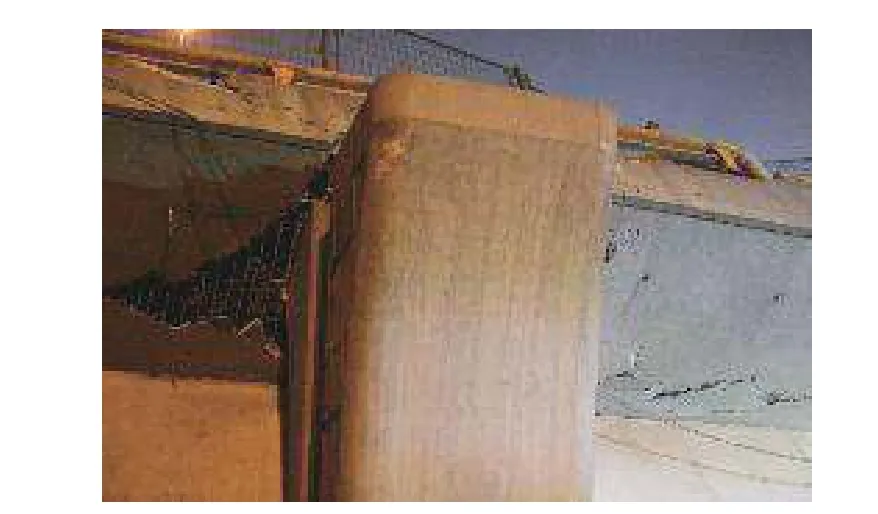

图11 独柱墩P3顶部箱梁翼缘破坏Fig.11 Flange failure of box girder on top of single pier P3

端部盖梁发生冲切破坏,如图12所示。事故车在桥面一侧行驶,造成箱梁偏载作用,集中力全分布于盖梁一端,此时的剪切力远远超过盖梁所能承受的剪切承载能力,造成盖梁冲切破坏。

图12 端部盖梁受冲切破坏Fig.12 Shear failure of end bent cap

2 基于有限元分析的倾覆机理研究

2.1 基于MIDAS模型的规范倾覆验算

无锡桥是在2005年设计建造,当时的《公路钢筋混凝土及预应力混凝土桥涵设计规范》JTG D62−2004中并无明确的倾覆验算规范条文。在2018版规范[10]中将倾覆过程分为2个明确特征状态:特征状态1,在作用基本组合下,箱梁的单向受压支座开始脱空,即在1.4倍车道荷载作用下,梁桥支座不出现脱空;特征状态2,箱梁的抗扭支承全部失效,即在2.5倍车道荷载作用下,梁桥不发生倾覆。在2017版《AASHTO LRFD Bridge Design Specifications》[22]中指出,在使用极限状态下,上部结构的横向旋转不得超过0.5%,支座设置不发生倾覆。本文采用2018版规范[10]对其超载车辆进行倾覆研究。根据“法不溯及既往”的原则,本文中不满足2018版规范[10]相关倾覆条文的研究结论,不能作为评价无锡桥事故中设计责任的依据。

2.1.1 MIDAS有限元模型

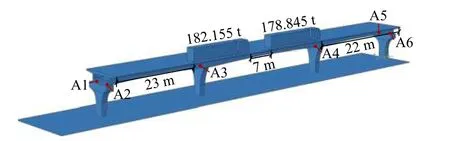

本文采用MIDAS/Civil建立无锡桥有限元数值模型,用于倾覆状态分析,全桥共划分85个梁单元、98个节点,如图13所示;箱梁主体采用C50混凝土,桥面铺装及护栏等二期恒载按照线荷载45.0 kN/m沿梁单元中心线添加;汽车荷载等级为公路-I级;支点单元为A1~A6,支点约束情况见表2。

图13 MIDAS全桥模型Fig.13 MIDAS full bridge model

表2 支座布置情况Table 2 Arrangement of supports

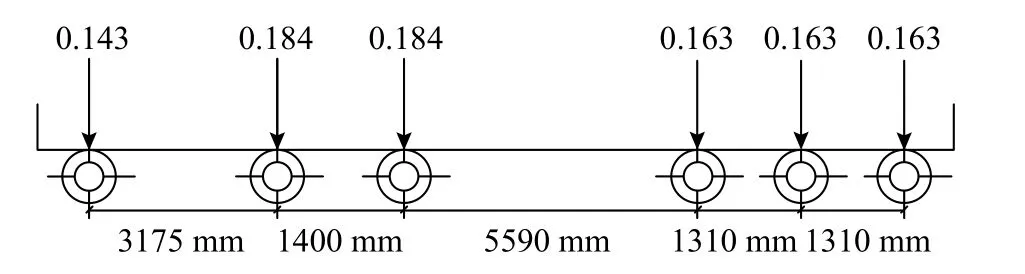

轴荷分配以及车轮间距情况参照实际事故6轴卡车使用信息设置,如图14所示。在MIDAS计算中,将两辆车以整体形式加载,模拟同向一前一后相距7 m驶过高架桥。

图14 车辆载荷分配系数及车轮轴距Fig.14 Vehicle load distribution coefficient and wheel base

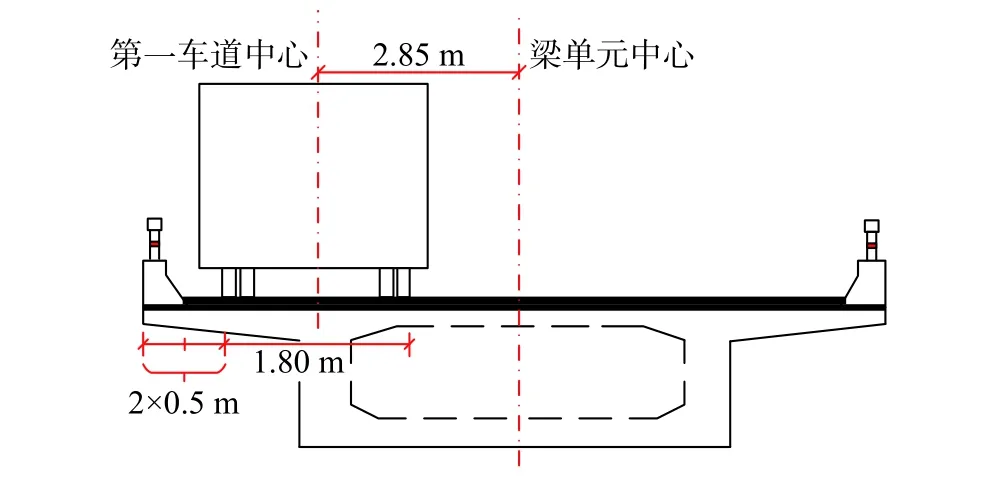

按照规范说明条文4.1.8建立抗倾覆验算模型,对特征状态1和特征状态2进行了验算。根据规范要求进行双车道偏载加载,两车道中心线位置如图15。由于无锡桥抗倾覆最不利加载位置为第一车道中心,做倾覆计算时,车道荷载加载位置如图16。

图15 双车道设计中心线位置Fig.15 Location of two-lane design center line

图16 车道荷载加载位置Fig.16 Loading position of lane load

2.1.2 基于新规范的抗倾覆验算

按照2018版规范[10]进行特征状态1与特征状态2的验算:标准车道荷载倾覆最不利工况为纵向满布、横向偏载。计算发现,在荷载基本组合下最小支座反力为负,表明该支座脱空,不满足特征状态1的验算要求;同工况下倾覆稳定安全系数为1.05,不满足规范稳定系数2.5的要求,结构抗倾覆承载力不足。另将事故车辆荷载沿第一车道中心线加载,倾覆稳定安全系数为0.36,不满足特征状态2验算要求。具体计算结果见表3。

表3 无锡桥抗倾覆验算Table 3 Anti-overturning checking calculation of Wuxi Bridge

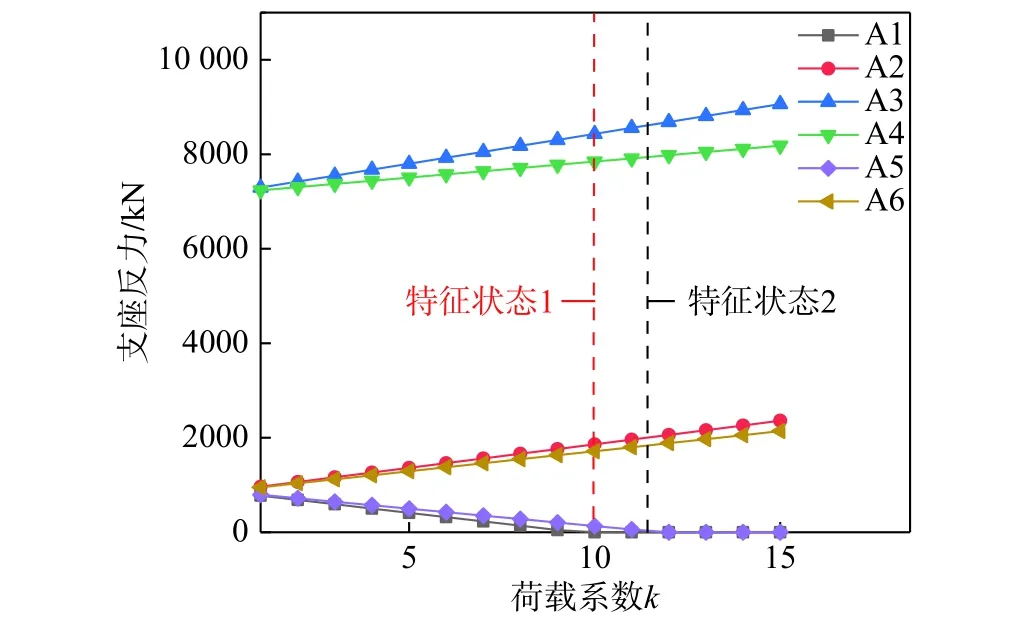

根据标准车道荷载倍数加载进行特征状态1验算,按式Gi+0.1kQi进行加载,式中,Gi为恒载,Qi为标准车道荷载,k为荷载系数。通过此方法得出的计算结果如图17所示,规范特征状态1和特征状态2随标准车道荷载倍数的增加先后依次发生。结果表明,在1.0倍的标准车道荷载作用下案例桥支座出现脱空,1.1倍左右时发生倾覆,特征状态1、特征状态2均不满足规范1.4倍和2.5倍要求。

图17 标准车道荷载下支座反力随荷载系数k变化Fig.17 Change of reaction force of bearing with load factor k under standard lane load

2.2 基于ABAQUS模型的倾覆机理研究

采用有限元软件ABAQUS对无锡桥进行建模分析,通过动力分析模拟事故倾覆过程,验证基于现场残骸照片得出的结构破坏模式的合理性,并计算无锡桥的抗倾覆承载力。根据无锡桥事故现场调研,箱梁在倾覆事故发生后仍保持较好的整体性,因此上部结构可简化为采用弹性模型进行模拟分析。采用ABAQUS实体单元建立有限元模型,选择动力分析步中几何非线性分析,并考虑倾覆过程中的大变形和大转动对模型计算结构的影响。

2.2.1 ABAQUS有限元模型

无锡桥的箱梁采用C40混凝土,建模时取弹性模量为E=35 GPa,同时考虑模拟箱梁自重对抗倾覆的影响,取其容重值为2549 kg/m3;支座弹性模量E=210 GPa,密度取7800 kg/m3;用弹性模型来模拟车轮对桥面板施加的荷载,事故车辆荷载数值通过调整车辆整体模型密度实现,前车密度取2980.75 kg/m3,后车密度取3035.92 kg/m3。

箱梁、桥墩根据施工图纸建立相应实体单元,两端部双支座以及中间桥墩单支座设置为圆形支座,直径分别为350 mm、670 mm,厚度为50 mm。两事故车辆间距7 m,布置于整桥跨中位置,车辆中心线距离梁单元中心线2.85 m。

车体与车轮合并为整体,与桥面采用通用接触;支座与箱梁、垫石之间采用通用接触,通过挡块实现端部支座X、Z方向的位移限制;垫石与桥墩、箱梁相互绑定,桥墩与地面采用固结。有限元模型如图18所示。

图18 ABAQUS计算方法建模示意图Fig.18 ABAQUS calculation method modeling diagram

2.2.2 倾覆机理分析

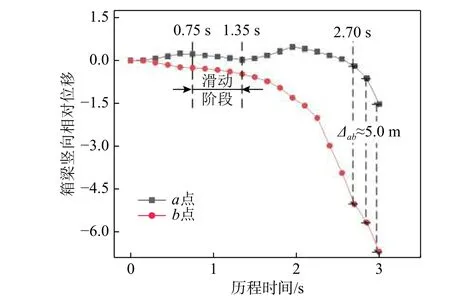

为了研究无锡桥倾覆破坏机理,本节基于ABAQUS有限元模型进行动态分析,上部结构倾覆过程如图19系列所示。选取箱梁底部共面的两特征点a、b作为竖向相对位移参考点,a、b点位移和箱梁转角变化分别如图20和图21所示。

图19 无锡桥倾覆过程ABAQUS模拟结果Fig.19 ABAQUS simulation results of overturning process of Wuxi bridge

图20 特征参考点a、b的竖向相对位移变化Fig.20 Vertical relative displacement between a and b

图21 箱梁倾覆转角变化Fig.21 Overturning angle of box girder

图中结果显示,在超载车辆作用下,箱梁倾覆转角从起始时刻开始增加,但曲线斜率较小,表明两端非偏载支座(图18中A1、A5支座,下同)开始脱空,上部结构开始发生微小转动;0.75 s~1.35 s倾覆转角变化曲线斜率趋近为0,而箱梁特征点a、b竖向相对位移均减小,表明支座已全部脱空,且上部结构沿同一方向滑动,此时上部荷载完全由盖梁端部承受;1.35 s后箱梁倾覆转角快速增大,同时a点竖向位移先增加后减小,b点竖向位移持续减小但曲线斜率增加,2.70 s后a、b两点竖向相对位移差 Δab基本不变,表明倾覆最后阶段箱梁整体绕盖梁端部同步发生大转动与滑动,最终撞击地面。综上分析结果表明,上部结构先发生微小转动、然后滑动,最后发生了大转动与滑动相结合的破坏模式。

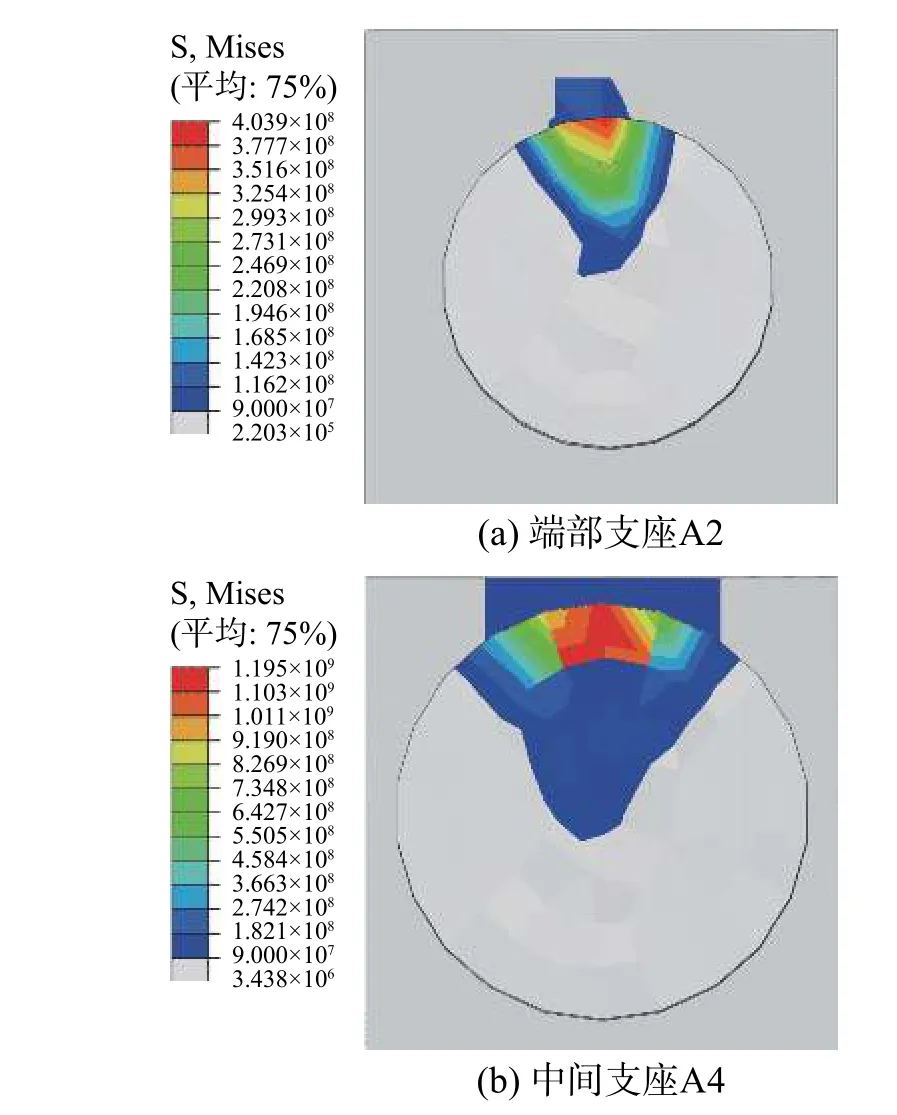

端部偏载支座A2与中间支座A4的应力云图如图22所示,由图可见应力最大值出现在支座边缘处,呈小扇形状。这是由于支座A1和A5全部脱空,上部结构绕倾覆轴线转动,此时支座A2、A6及中间支座承受偏载挤压作用,并且支座与垫石之间产生相对滑移,与事故现场掉落支座现象吻合。

图22 支座应力云图Fig.22 Stress nephogram of bearing

2.3 基于ABAQUS模型的临界倾覆荷载研究

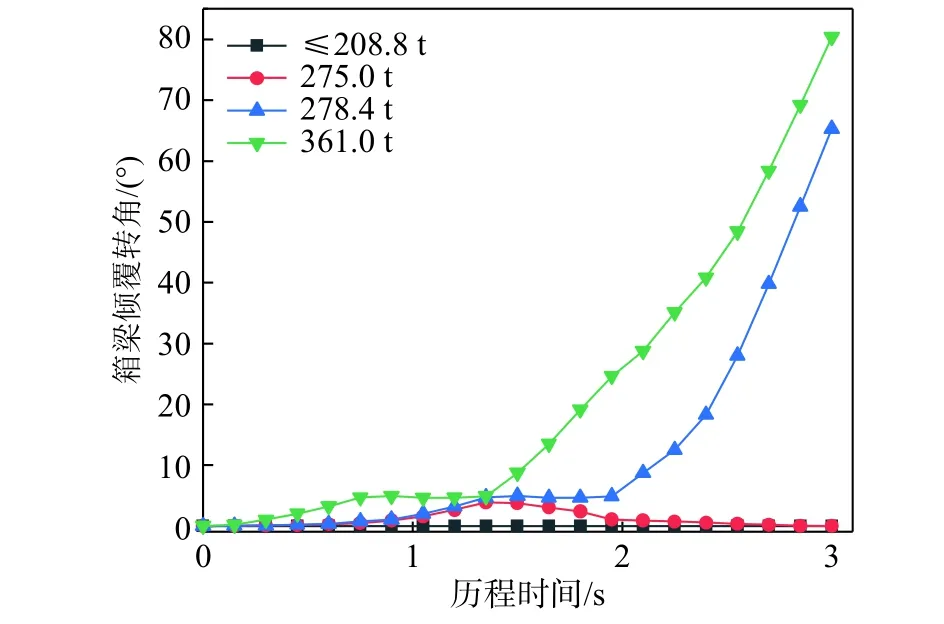

为了计算得到无锡桥临界倾覆荷载,通过逐渐改变车辆的质量,得到不同车辆荷载作用下箱梁倾覆转角的变化曲线,见图23。当加载车辆荷载小于208.8 t时,倾覆转角基本为0°,即不转动;当加载车辆荷载位于208.8 t~278.4 t时,箱梁开始转动但不发生滑动,经过一段时间后箱梁整体复位。例如,当加载荷载为275.0 t时,倾覆转角发生变化,但经过一定时间后支座自动复位。当加载车辆荷载超过临界值278.4 t时,转角曲线与事故车荷载361.0 t变化曲线趋势相似,虽发生滑动、大转动的时间向后推移,但最后仍发生了倾覆。分析结果表明,从支座开始脱空到发生倾覆结构有一定的安全储备。

图23 不同车辆荷载倾覆转角变化曲线Fig.23 Change curve of overturning angle under different vehicle loads

3 基于结构承载力的超载判定

目前普遍认为有2种层次的基本超载判定方法。第一,在道路交通法规层面,通过车辆实际载重是否超过核定载重来确定超载,这个判定标准和桥梁结构受力没有直接联系,主要出于车辆行驶安全考虑。第二,《公路桥涵设计通用规范》(JTGD 60−2015)[23]规定了桥梁结构局部加载、涵洞、桥台和挡土墙土压力等计算采用的车辆荷载,因此可以认为对于上述条件下,局部等效荷载效应超过55 t标准车辆荷载产生的荷载效应时即认为超载,如果车轴数量和分布与标准车辆一致,可以直接认为车重超过55 t即为超载。

上述超载判定是根据车辆核载作为依据,由于法规、规范限制的车辆核载产生效应远未达到结构最大(抗弯或抗倾覆)承载力,本文将根据结构的最大承载力确定超载准则。具体为:随机车辆荷载产生的效应(主要为弯曲)大于箱梁最大(抗弯)承载力设计值时判定为结构强度超载;同理,倾覆效应大于结构最大抗倾覆承载力设计值时判定为倾覆超载。由于桥梁结构的整体设计采用标准车道荷载,因此,对于该超载判定可以简化为实际车辆荷载效应大于标准车道荷载产生的最不利效应认定为超载。

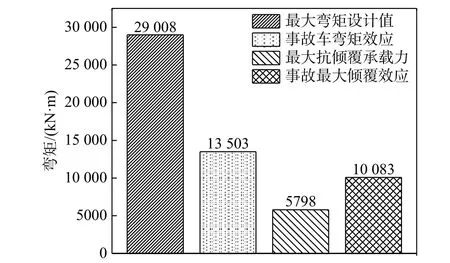

针对提出的结构超载准则,本文计算了梁桥在自重和标准车道荷载作用下结构最大抗弯承载力设计值与最大抗倾覆承载力设计值,分别与事故车辆产生的最大弯曲效应和最大倾覆效应进行了对比,分别判定事故车辆在结构强度和稳定性层面是否发生超载[18]。具体计算结果如图24所示。

图24 无锡桥事故荷载计算结果Fig.24 Calculation results of accident load of Wuxi bridge

从图24可以看出,实际事故车辆产生的跨中弯矩(13 503 kN·m)小于最大抗弯承载力设计值(29 008 kN·m),因箱梁截面抗弯承载力设计值远大于事故车辆产生的弯曲效应,所以无锡桥箱梁未发生强度破坏;而事故车辆产生的最大倾覆效应(10 083 kN·m)远大于最大抗倾覆承载力设计值(5798 kN·m),故而产生了倾覆超载。该分析结果跟事故桥梁发生倾覆的现象相一致。

以上计算结果可以反映出在抗倾覆最不利荷载布置下,无锡桥抗倾覆承载力设计值比抗弯设计值小,说明无锡桥的结构抗弯承载力与抗倾覆承载力不匹配。为避免在不确定的超载作用下结构发生非延性即脆性的倾覆破坏,建议设计时考虑弯曲与抗倾覆能力二者之间的匹配性。

4 结论

本文针对无锡桥倾覆事故开展了一系列现场调查工作,基于残骸照片和有限元模型进行了倾覆机理研究。主要结论如下:

(1)该事故桥不满足2018版规范[10]规定的特征状态1和特征状态2的抗倾覆验算要求。

(2)现场视频和ABAQUS有限元模拟结果均表明,桥梁上部结构在车辆荷载作用下发生先转动、再滑动,最后产生大幅转动与滑动相结合的倾覆破坏模式。

(3)从箱梁倾覆转角曲线发现,当车辆荷载达到支座脱空临界值(208.8 t)时,上部结构虽发生转动,但之后会自动复位;当车辆荷载超过倾覆临界值(278.4 t)时,上部结构转动后不再复位,而是整体滑动,最后发生倾覆破坏。表明从支座出现脱空到倾覆,上部结构有一定安全储备。

(4)现场车辆荷载产生的倾覆效应大于结构的抗倾覆承载力;但事故车辆产生的弯曲效应远小于结构的抗弯承载力设计值,表明无锡桥倾覆超载是结构发生倒塌的主要原因。事故桥梁倾覆破坏早于强度破坏,为避免结构在不确定的超载作用下发生非延性的倾覆破坏,本文建议在结构设计时应考虑结构强度与抗倾覆稳定能力的匹配性。