深水急流海峡大跨径曲线变截面预制节段梁悬臂拼装关键技术

2021-09-22曾宪柳

曾宪柳

(中交第二航务工程局第五工程分公司,湖北 武汉 430040)

预制节段悬臂拼装桥梁技术是将整跨箱梁设计成多个单元预制节段,设置专用台座在预制场匹配预制,循环使用台座和模板系统进行流水作业,预制梁采用陆运或水运至工地现场,由桥面悬拼吊机进行悬臂拼装、张拉体内体外预应力束成桥的先进技术。该结构可有效提高混凝土梁桥的质量和耐久性,施工速度快,方便检查维护,节省养护成本,并可提高桥梁的安全性和使用寿命。节段预制拼装代表现代混凝土梁桥技术发展主要方向:工程设计标准化、梁段预制工厂化、现场施工装配化。

1 工程概述

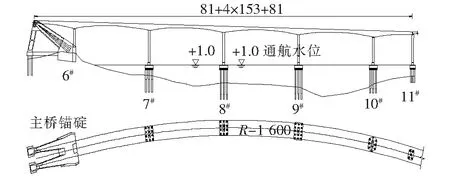

秀山大桥位于浙江舟山秀山岛,桥梁长3 063 m,桥面宽24 m。副通航孔桥为(81+4×153+81)m六跨预制节段悬臂拼装变截面连续刚构桥,见图1。副通航孔桥设置在半径为1 600 m圆曲线、缓和曲线及横坡为2%~-2%的超高渐变段上。箱梁设计上下行分幅布置,单幅箱梁宽11.55 m,悬臂长3.275 m,梁高为4.0~9.5 m,梁底曲线为1.8 次抛物线。

图1 副通航孔桥桥型布置图(单位:m)

副通航孔桥采用节段预制悬臂拼装结构,边跨设计20个节段,中跨设计39个预制节段,全桥共402个节段,墩顶块0#、1#梁段搭设墩旁支架,起重船吊装施工,其余预制节段采用桥面吊机悬臂吊装,节段梁最大重量为160.2 t。

2 工程特点与难点

(1)施工条件差:大桥位于深水急流海域,涨落潮流速大(最大流速为4.55 m/s),常年风速为6~8级,箱梁吊装高度达40 m。

(2)结构复杂,控制精度难度大:副通航孔桥处在曲线段,桥面设有变坡及超高段,箱梁梁底为抛物线,箱梁梁高变化大,节段规格多,箱梁节段匹配线形精度高、难度大。

(3)临时工程要求高:主墩设置墩旁托架,连续墩设置临时固结体系,支架承担施工过程中不平衡弯矩及顺桥向和横桥向剪力,荷载大,要求高。

(4)结构跨度大,工期紧:副通航孔桥主跨为153 m,每个T构需要对称悬拼,并在台风季节来临前完成T构合龙。

3 墩顶块施工

3.1 0#、1#块构造

7#、9#墩为固结墩,6#、10#墩为连续墩,二者墩顶梁段结构尺寸大致相似。固结墩0#梁段长6 m,高9.5 m,分为下部预制部分和上部现浇部分,梁底设置凹齿坎,与墩顶凸齿坎匹配,吊装就位后进行梁底压浆。连续墩0#梁梁底两侧各加宽70 cm放置支座,预制部分安放在临时支座上,临时预应力固定。

1#梁段长5.0 m,梁高8.83~9.5 m,在施工时分为3部分,分别为1A#、1B#及1C#。其中1B#为现浇部分,1A#和1C#为预制部分。

3.2 墩旁支架及临时固结体系

为了满足墩顶0#、1#块安装及“T”构悬拼过程中结构稳定,6#、10#墩均设置墩旁支架,6#、10#连续墩需要设置临时固结体系,7#、9#墩固结墩自身具有永久固结体系,不需要另外设置。

(1)墩旁支架设计

根据设计,悬拼施工时主墩两侧搭设墩旁支架,支架除承受1#块重量外,单幅主梁支架顺桥向单侧的竖向刚度应不低于1 800 000 kN/m。

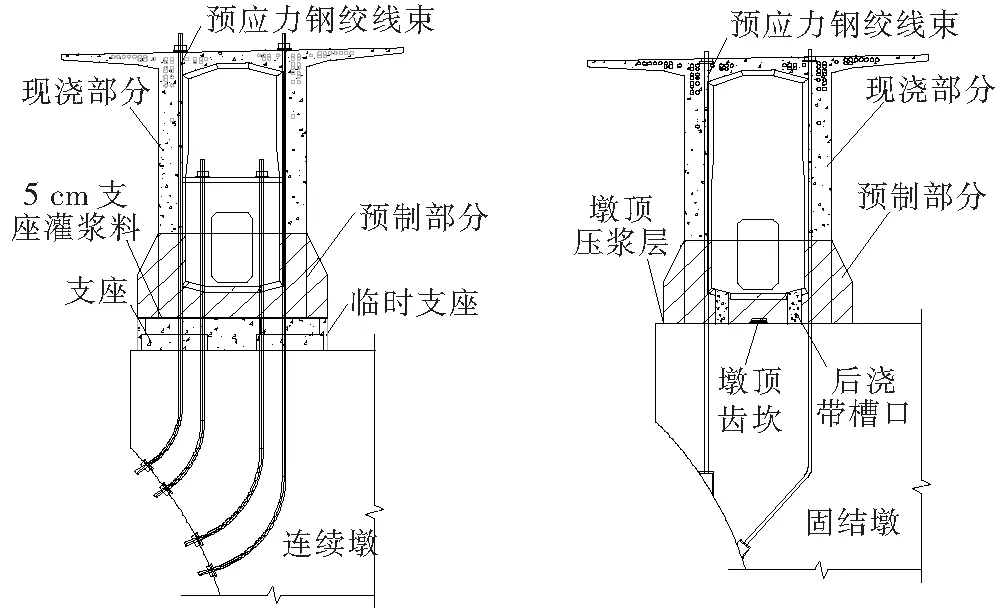

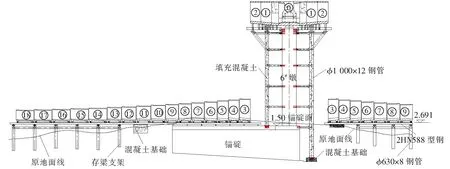

墩旁支架立柱支撑在承台上,立柱设计为4根φ1 000 mm×12 mm钢管,斜撑、平联为φ630 mm×6 mm钢管,纵梁为2NH900 mm型钢。为使支架满足设计刚度要求,同时又节约材料,采取钢管内部填充C55自密实混凝土,形成钢管混凝土组合柱。操作平台四周设置护栏及防护网,支架结构见图2。

图2 墩旁支架结构图(单位:mm)

(2)墩顶固结(临时)设计

连续墩临时固结体系由临时支座和竖向预应力构成;固结墩固结体系由齿坎、后浇带混凝土和竖向预应力构成。单幅桥主墩墩梁临时固结措施须满足抵抗175 000 kN·m的不平衡弯矩,8 000 kN的径向剪力和12 000 kN的顺桥向剪力,并留有1.2的安全系数。

连续墩临时固结临时支座用C55混凝土现浇制作成刚性垫块,单幅墩顶布置2个。墩梁之间设置竖向临时预应力束,单幅桥墩与箱梁之间共设10束竖向预应力钢束,预应力束为17φj15.24钢绞线,标准强度为1 860 MPa,抗拉控制力为3 320 kN,张拉控制应力为1 395 MPa。临时预应力束在桥梁合龙后拆除。

固结墩顶0#块预制梁段底设一高0.3 m凹齿坎,底板对称预留后浇带槽口,墩顶设有外伸预埋钢筋,吊装时与墩顶凸齿坎匹配就位,墩顶外伸钢筋插入后浇带槽口内,就位后交界面进行压浆处理,浇筑墩梁预留后浇带混凝土,再浇筑0#块上部现浇混凝土,最后张拉墩梁竖向预应力束,完成墩梁永久固结(图3)。

图3 墩顶固结(临时)图

3.3 墩顶块安装

(1)墩顶块测量定位

由于海水涨落潮及浪流对墩台的冲击,会使承台及墩身产生晃动,墩顶同一位置在不同时间测量会出现不同数值,以7#墩为例,24 h内不同时间测量墩顶同一位置偏差为0~25 mm。因此,测量时机和测量方法选择是海上测量的关键。墩顶0#块安装采取相对测量法,测站设置在每个桥墩墩顶,相邻两墩相互后视校核。测量选择平潮时段、气候条件较为稳定、日照变化影响较小、气温平稳时进行。

墩顶块作为安装起始节段,其安装精度对后续节段梁的线形影响很大,需要高精度控制轴线及高程。吊装前各墩上精确放样桥轴线、墩轴线、墩顶块边线、中线位置,精确计算墩顶块的控制测点三维坐标。

(2)墩顶块安装

墩顶块采用浮吊吊装就位,4台三向千斤顶精确调位。利用临时锁定装置将0#块预制部分与墩身临时固定,固结墩墩、梁之间进行压浆密贴。1A#、1C#梁段与0#块匹配并张拉临时拉杆。墩顶块安装后施工0#、1#梁段现浇段,待混凝土强度满足设计后,张拉箱梁体内预应力,最后对称张拉墩梁固结预应力钢绞线,形成墩梁(临时)固结。

4 节段梁悬臂拼装

4.1 悬拼吊机创新设计

为适应曲线超高变截面预制节段梁悬臂拼装,自主研制了165 t步履式自动行走悬拼吊机。吊机由钢主桁架、液压提升系统、吊具、前支点结构、行走系统、液压泵站和电控部分及后锚组等组成(图4)。

图4 悬拼吊机结构图

(1)自动化、智能化控制系统

吊机各项命令执行由一套电脑控制系统控制,控制系统采用编程控制器,可进行状态监控和显示。对2台液压提升千斤顶的载荷实时监测,超载自动停机;监测提升千斤顶固定锚固夹片的开启/闭合状态;对2台液压提升千斤顶进行同步操作控制;控制系统具备自动防误操作功能。当提升预制节段梁时,电脑控制系统上的操作屏幕能够准确显示荷载大小和千斤顶的同步性能。

(2)自动化提升系统

提升系统采用2套120 t往复式液压提升千斤顶,可提升和下落重物,千斤顶内部采用导管,避免钢绞线发生“鸟笼”现象,节段梁提升由电脑控制系统控制,提升系统设液压锁,保证意外情况下能实现自锁。

(3)自动行走

行走机构由行走油缸、滑座、滑道和液压系统等组成。吊机行走采用步履式自动行走装置,行走油缸行程为1 500 mm。为适应小半径曲线段行走,前行走设轨道2根,布置在前支点下,后行走设滚轮组,布置在后锚横梁中间。

盛庆余今年54岁,高级教师,中共党员,原江苏省金湖中学副主任。2017年2月,他作为淮安市第九批援疆干部人才来到七师高级中学,担任化学教研组组长。

(4)支锚系统

吊机设置前后4个支锚点,为适应桥面超高段吊装,4个支腿均为可调螺杆,根据需要调节支腿高度。锚杆采用40Cr加工丝杆。

(5)自动调位功能

平面位置调整,通过吊机上水平设置油缸推动主千斤顶沿滑道滑动实现;拼装梁端坡度调整,通过吊具上顶推油缸伸缩调整吊点位置实现;梁段标高调整,通过主千斤顶上下微动调整吊点高程实现。

4.2 节段梁运输、起吊

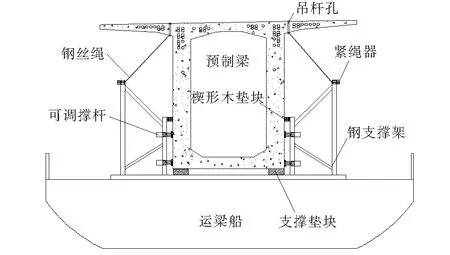

节段梁预制场设在安徽芜湖,在预制厂预制完成后,沿长江、东海水运至桥位,全程约450海里(1海里=1.852 km)。综合考虑箱梁预制、运距、天气以及安装施工进度等因素,采用4艘海船(船仓约12 m宽×45 m长)运梁,运梁避开台风天气。考虑运输过程安全,自主研发了一种既装卸方便又安全可靠的节段梁加固方法(图5)。

图5 节段梁运输加固图

鉴于大桥区域海水不规则半日潮,涨落潮流速大(4.55 m/s),常年风速为6~8级,受岛礁的影响,局部具有强烈旋涡等恶劣建设环境,为了降低施工安全风险,必须选择候潮施工,利用高潮平潮或低潮平潮约55 min时间完成运梁船定位、起吊。具体措施为:平潮前定位船抛锚定位,平潮时运梁船停靠定位船;接近平潮前桥面吊机吊具下放到位;吊具与节段梁采用快速连接装置;节段梁在运梁船上固定采用可调顶升螺杆,方便快速拆卸。

4.3 节段梁悬臂拼装

预制节段梁长分为3、3.5、4、5 m共4类,梁高为9.5~4.0 m。节段梁悬拼作业从3#梁段开始(由于墩顶安装桥面吊机长度不足,2#梁段采用起重船吊到支架调位安装),悬拼匹配面涂K-801-M桥梁拼接专用胶作为黏结剂,黏结剂的胶结强度不低于 C70 混凝土指标。梁段交接面涂胶厚2~3 mm,张拉后胶体厚为0.5~1 mm。施工时T构悬臂两端对称同时吊装,不平衡荷载不大于安装预制梁段重量的 1/2。由于T构左右幅不同步拼装会对主墩产生横向偏心弯矩,引起主梁的横桥向位移,为保证节段拼装线形在横桥向的精度,左右幅的不同步施工控制在2个节段以内。

由于桥梁为超高变坡曲线,结构跨度大,在拼装过程中根据现场试验材料参数和实测结构变形对模型进行修正,考虑三维空间结构变形位移,采取加密控制点的测量方案。

节段悬臂拼装工艺流程为:节段梁运至悬拼吊机下方→桥面吊机提梁→节段梁试拼→移开试拼梁段→拼接面涂胶→预制梁拼接、定位→张拉节段临时精轧螺纹钢(不小于0.3 MPa压应力)→悬拼梁段预应力束张拉压浆→悬拼吊机解钩→悬拼吊机前移至下一节段。

4.4 岛礁及浅水区节段梁安装

6#墩位于瓦窑门岛上,5#~6#墩、6#~7#墩部分梁段位于小岛和浅滩,运梁船不能到位,采取搭设存梁支架,大吨位起重船将梁吊至存梁支架,再用桥面吊机进行安装。

起重船吊装箱梁存放,箱梁无法吊存就位至设计位置时,在存梁支架上设置纵向滑(轨)道,利用卷扬机进行牵引滑移到位。岛礁及浅水区节段梁存梁如图6所示。

图6 岛礁及浅水区节段梁存梁图(单位:mm)

4.5 悬拼线形控制

悬拼线形控制,主要为节段梁预制时线形匹配控制,但现场安装细节不到位或对预制偏差没有及时修正会影响桥梁成桥线形。在节段悬拼过程中,每个拼装梁段均要进行位置坐标和标高测量,发现测量数据与监控指令有偏差应及时调整,具体控制步骤如下:

(1)将每个预制梁段埋设的6个位置测点坐标,由局部坐标系转换到成桥坐标系下的坐标值。

(2)每对称悬拼一节梁段,将实际安装值与理论值进行对比。如果误差在允许范围内,继续安装;如果误差超过规范或设计,则对剩余未安装梁段进行调整。

(3)根据现场安装误差确定纠偏方案,纠偏主要措施:线形及轴线偏位,采用垫楔形垫片,涂胶厚度根据垫片进行调整;标高偏差,偏差较小时采用调整上下缘临时预应力,偏差较大时采用调整吊机提升力。

(4)拼装线形控制精度要求:里程控制精度为5 mm,轴线控制精度为3 mm,高程控制精度为3 mm。

5 合龙段施工

5.1 合龙施工顺序及工艺

副通航孔桥设置中跨、次中跨、边跨合龙段各2个。合龙段长均为300 cm,其中预制梁长285 cm,湿接缝长15 cm。根据设计要求,合龙段合龙顺序为:7#~8#跨中跨合龙→8#~9#跨中跨合龙→6#~7#跨次中跨合龙→9#~10#跨次中跨合龙→6#、11#墩边跨合龙。在中跨合龙前需要对合龙口两侧箱梁向外施加顶推力,以改善“T”构结构内力。如果7#~8#跨合龙→8#~9#跨合龙同时对称合龙,对8#刚构墩内力改善更有利,也改善了预应力混凝土梁后期徐变影响。

合龙段采用桥面吊机吊装匹配就位,安装合龙段临时锁定装置,现浇合龙段湿接缝的方法施工。合龙段湿接缝为C55补偿收缩性混凝土,混凝土采用搅拌站拌制,吊斗吊运入仓,振捣棒振捣密实。

5.2 合龙段施工关键技术

(1)合龙口监测。合龙前对合龙口线形、宽度、高程差进行48 h连续监测,并在合龙口段两端18#梁段设置临时水箱对称加载,使合龙前标高与合龙段吊装及湿接缝混凝土浇筑后一致。

(2)合龙段吊装。6#~7#墩及7#~8#墩合龙段吊装采用2台桥面吊机合并成吊架,同时起吊合龙段。8#~9#墩及9#~10#墩合龙段由小桩号一侧桥面吊机吊装合龙段梁。合龙段吊装时水箱同步卸载,使起吊过程合龙段两侧悬臂高程稳定,预制合龙段与小桩号侧18#梁段通过剪力键和专用胶连接,张拉临时拉杆。合龙段吊装避开大风天气和雨天,起吊选择在平潮位时进行。

(3)顶推及合龙口锁定。副通航孔桥结构跨度大、主墩高,为调整结构内力,中跨合龙前对箱梁向外施加顶推力,顶推力为2×2 250 kN。顶推设置在箱梁两侧腹板对应桥面和底板位置,利用2HN588×300型钢作顶撑,单个顶推点设置2 000 kN千斤顶。顶推到位后,将顶推型钢与预埋钢板焊接,同时焊接加劲板,然后再解除千斤顶,完成合龙口锁定。其余合龙段不对箱梁进行顶推,合龙段吊装匹配到位后,将箱梁两侧腹板对应位置用型钢与预埋钢板焊接,形成合龙口锁定。合龙口锁定在夜间0:00—06:00气温稳定时段进行。

(4)湿接缝施工。在已安装的18#梁段和预制合龙段顶面布置型钢,型钢上设置吊杆吊钢模板作底模,在钢模板上浇筑湿接缝混凝土。湿接缝采用C55缓凝剂早强微膨胀补偿收缩性海工混凝土。

6 结语

秀山大桥副通航孔桥成桥后将实际测量数据与设计理论线形进行对比,高程及轴线偏差均在±5 mm内,线形控制效果较好。

针对复杂海况条件下曲线变截面节段梁悬臂拼装、桥面吊机研制、墩顶块施工及临时固结设计,优化了结构构造、施工工艺以及研发了专用桥面悬拼吊机,总结了一套深水急流海峡大跨径曲线变截面预制节段梁悬臂拼装关键技术,可为今后复杂海域连续刚构桥悬臂拼装施工提供经验。