温度作用下深基坑钢支撑自伺服系统轴力研究

2021-09-22赵良云卜铭徐茂虎杜潇曾国良

赵良云,卜铭,徐茂虎,杜潇,曾国良

(1.杭州地铁集团,浙江 杭州 310028;2.中铁二局第六工程有限公司;3.湖南联智科技股份有限公司)

随着城市基坑工程的规模不断增大,基坑的支撑体系也逐渐由传统的混凝土支撑向钢支撑转化,近来年机械自动化以及信息化技术的发展,使得钢支撑自伺服体系也快速发展,并逐渐在工程中得到运用,以此达到严格控制基坑变形的需求。

姜忻良等通过对基坑支护结构内力与基坑位移的观测以及数值模拟,提出开挖面处的土体及围护桩产生的位移最大,施工中应尽量避免无支撑的情况出现;王继槐通过对管廊深基坑进行模拟和监测,发现普通钢支撑轴力随开挖深度的变化规律;崔维久等通过对特殊工况下地铁基坑的负载响应研究,发现“超挖、加撑滞后”会造成第1道撑的轴力远大于设计值,第3道撑的轴力远小于设计值,施工中应避免违规施工,同时通过安装预应力补加装置,可预防因支撑轴力过小而发生事故;郭利娜等通过对基坑的数值模拟,得到了施工过程中钢支撑轴力变化规律;熊栋栋通过现场监测与数值分析,解释了钢支撑轴力设计值普遍比实测值偏大的原因,同时提出在钢支撑固定端钢管内灌浆能有效减小固定端的塑性变形;孙九春等通过对钢支撑伺服系统的设置方式进行研究,发现不同的钢支撑伺服系统的布置方式产生的控制效果差异较大,因此需要对伺服系统的设置方式进行合理性研究。

该文以杭州某基坑开挖为工程背景,研究钢支撑自伺服系统对深基坑开挖过程中位移的影响,以及各支撑轴力的变化规律。另外,研究在不同温度作用下,钢支撑轴力变化规律,提出相应的温度修正系数,从而确保钢支撑自伺服系统轴力与位移的监测精度。

1 钢支撑自伺服系统工作原理

钢支撑自伺服系统主要由监控站、操作站、现场控制站、液压伺服泵站系统等组成,同时利用现代机电液一体化自动控制技术、计算机信息处理技术以及可视化监控系统等高新技术手段,实现了对钢支撑轴力的实时监测和控制,解决常规施工方法无法控制的苛刻变形要求和技术难题,使工程始终处于可控可知状态,具有良好的社会效益、经济效益和环境保护效益。

钢支撑自伺服系统轴力可保持某一特定值,当轴力低于设定值时,自动启动油泵补压至设定值,当轴力高于最大设定值时,控制台自动报警,通知技术人员进行保压或减压操作。

2 工程实例

基坑位于采用排桩加内支撑的支护方式,通惠路站地铁基坑设计⑦~轴之间,基坑共设5道内支撑,第1道和第3道支撑为混凝土支撑,第2道、第4道及第5道为钢支撑,每层钢支撑为11根,共33根。其中第2道采用直径φ609 mm的钢支撑,第4道以及第5道采用直径φ800 mm的钢支撑。另外,在第2层钢支撑的4#~8#支撑上采用自伺服系统,轴力目标值设定为2 000 kN。具体如图1所示。

图1 第2道钢支撑布置图

3 模型建立

3.1 基本假定

为方便计算,假定整个基坑及周围土体均质成层分布,并采用摩尔-库仑本构模型进行计算,同时忽略地下水的影响。

根据GB 50911—2013《城市轨道交通工程监测技术规范》相关规定,深基坑开挖影响范围约为基坑开挖深度的3倍。根据实际工程背景基坑最大开挖深度为16.5 m,有限元模型尺寸为108 m×72 m×45 m。基坑开挖尺寸为36 m×24 m×16.5 m。

利用Midas GTS NX建立该项目有限元模型,为保证有限元模型较快收敛,将围护桩转化为等刚度的地下连续墙结构。项目钻孔桩直径为1 m,间距为0.2 m,根据转换式(1)、(2)计算得到等效的地下连续墙厚度为0.79 m。模型中取0.8 m。

(1)

(2)

利用Midas GTS NX自动边界功能,完成整个基坑模型的边界条件设置,具体表现为固定侧面水平方向位移,同时,底面水平位移和垂直方向位移均固定,基坑顶面保持为自由边界。

3.2 参数选取

(1)土层参数

据现场提供的地质勘察报告可知,基坑开挖区各类地层的物理力学参数如表1所示。

表1 各土层物理力学参数

(2)内支撑参数

该项目内支撑包含混凝土支撑和钢支撑,具体参数如表2所示。

表2 各内支撑物理力学参数

3.3 开挖工况

根据实际情况建立基坑开挖工况,具体见表3。

表3 开挖工况

4 结果分析

4.1 理论与实测值对比

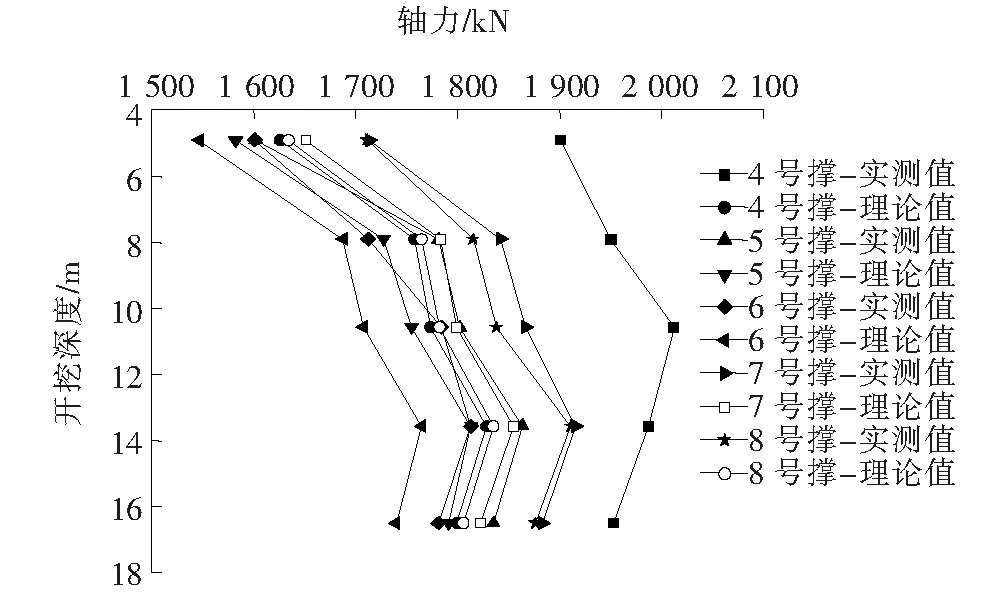

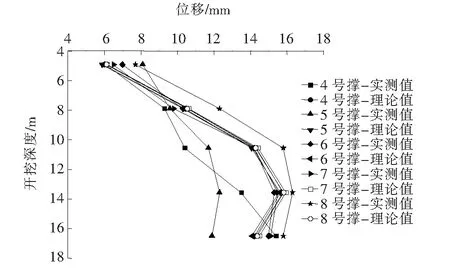

利用钢支撑自伺服系统对第2道内支撑中4#~8#钢支撑进行轴力和位移监测,确保钢支撑轴力与基坑位移满足规范要求。另外,可根据监测数据,及时调整开挖速度及位置,防止因开挖过大,基坑产生较大的位移,甚至破坏。为模拟钢支撑自伺服系统,在模型计算中,对相应钢支撑预加2 000 kN轴力,由于在施工过程中轴力未出现报警情况,因此未启动自动补偿功能。具体计算结果如图2~4所示。

图2 实测轴力与理论轴力对比图

图3 实测位移与理论位移对比图

图4 首层混凝土撑理论轴力图

由图2、3可知:实测值与理论计算值变化规律一致,并且数据吻合较好,说明三维基坑模型能较好地反映实际情况。另外,第2道钢支撑轴力与位移随基坑开挖深度的增大而增大,在开挖完成后,内支撑轴力与位移略有减小,这是由于基坑开挖完成后,各道支撑完成内力重分布,基坑整体趋于稳定。在开挖到第5层时,第2道支撑轴力与位移达到最大,其中轴力最大值为1 855 kN,位移最大值约为15.9 mm。

鉴于第2道撑的实测和理论轴力均低于预加轴力,对首道混凝土撑的轴力进行了分析。由图4可知:混凝土撑随基坑开挖,轴力逐渐减小,出现了拉应力,表明基坑第2~5层支撑对地连墙结构具有良好的减跨作用。

4.2 地下连续墙位移

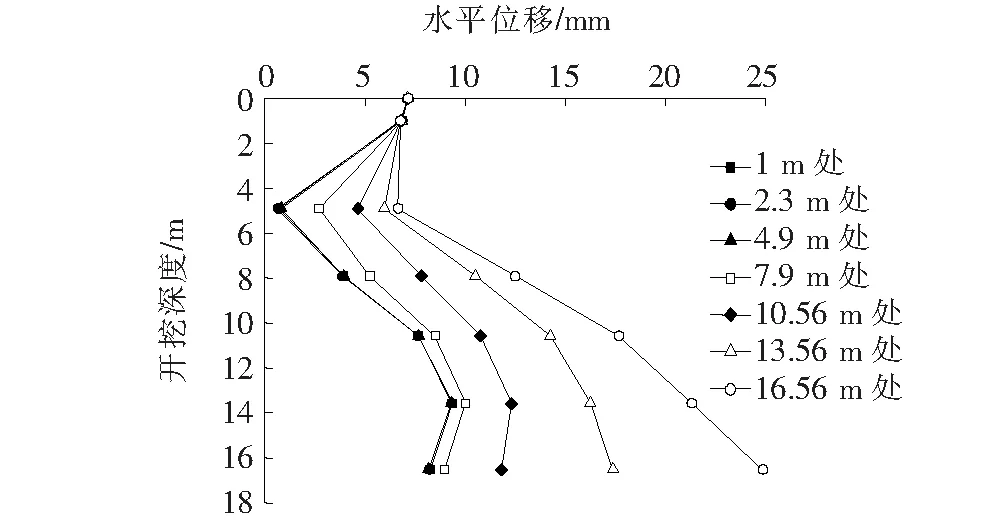

地下连续墙水平位移能较好地反映整个基坑的位移情况,因此利用三维模型对基坑地下连续墙的位移进行模拟分析,研究钢支撑自伺服系统对地下连续墙的位移影响。选取地下连续墙3个断面进行分析,左侧断面距基坑左侧8 m,右侧断面距基坑右侧8 m,中间断面为地下连续墙中心处。详细计算结果见图5。

由图5可知:随基坑开挖深度的增大,地下连续墙的各点位移先减小后增大,3个断面的变化规律一致,基坑最大位移出现在基坑底部,且中间断面位移略大于两侧,最大位移约为2.5 cm。另外,由于第2道钢支撑采用自伺服系统,轴力始终保持稳定,因此基坑在第2道支撑处的位移最小,约为4 mm。钢支撑自伺服系统控制位移的效果明显。

4.3 温度影响下轴力变化

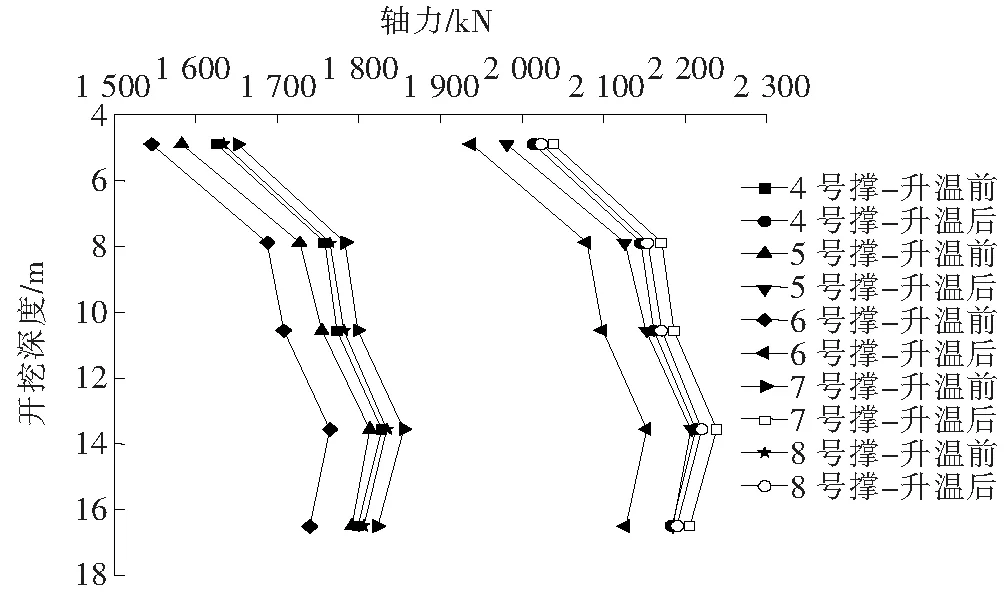

为提出钢支撑在不同温度荷载作用下的修正值,利用Midas模型研究分析温度升高10、15以及20 ℃3种情况下的轴力变化,详细结果如表4所示。同时考虑到该项目的工期以及当地气候,重点分析升温20 ℃时,各支撑轴力与位移的变化情况。计算结果见图6、7。

由图6、7可知:温度升高时,钢支撑在整个过程中的轴力与位移变化规律不变,但支撑轴力明显增大,位移有所减小,主要是由于温度升高,钢支撑向两侧膨胀,导致基坑位移减小,同时由于腰梁对钢支撑的约束,膨胀无法完全释放,导致钢支撑轴力明显增大。同时,由表4可知:在温度荷载下,钢支撑轴力成线性增加,即温度每升高1 ℃轴力增加约19.5 kN。

(a)中间断面

表4 不同温度下轴力变化情况

5 结论

通过对杭州某基坑钢支撑轴力监测与有限元模拟,分析了基坑开挖过程中钢支撑轴力与位移的变化规律,得到以下结论:

图6 升温前后轴力变化图

图7 升温前后位移变化图

(1)第2道钢支撑轴力与位移随着开挖深度的增加而增加,这是由于随基坑开挖深度的增加,两侧主动土压力增大,地下连续墙向内测移动的位移增大,从而使各道支撑的轴力与位移增大。随基坑开挖完成,基坑周围土体完成内力重分布,因此第2道钢支撑轴力略有减小。

(2)地下连续墙的水平位移随基坑开挖深度的增加,最大位移出现在基坑底部。由于第2道钢支撑采用自伺服系统,轴力始终稳定在设定值,基坑在此处的水平位移最小。说明钢支撑自伺服系统对控制基坑变形的效果明显。

(3)在温度作用的影响下,钢支撑受热膨胀,导致轴力增加,基坑内侧位移减小,通过计算分析发现,在升温10、15以及20 ℃下,轴力分别增加195、290以及390 kN,即温度升高1 ℃钢支撑轴力增加约19.5 kN,在钢支撑自伺服系统中,可设置相应的温度修正值。