触摸屏和PLC在中央集尘系统中的应用

2021-09-20张亚辉

张亚辉

(珠海中京电子电路有限公司,广东 珠海 519100)

1 问题的提出

本公司是手机电路板生产企业,在钻孔、铣板及激光加工中会产生大量粉尘。之前每台机床配备一个独立的吸尘机,但是噪音大,集尘效果差,生产环境恶劣。为了改善生产环境,消除安全隐患,公司决定改造为中央集尘系统。本人作为设备部的主管工程师,参与了整个改造过程。工程改造完成后,能耗下降,整个车间干净明亮,生产环境大为改善。其中主要应用了三菱PLC(编程逻辑控制器),触摸屏和变频器。

2 工作原理

2.1 改造前电气控制图

图1所示是原先中央集尘系统的继电器——接触器的电气控制图。

图1 电气控制图

2.2 电路的工作原理

星形——三角形降压起动用于定子绕组在正常运行时接为三角形的电动机。在电动机启动时将定子绕组接成星形,实现降压起动。正常运转时再换接成三角形接法。图中主电路通过三组接触器主触点将电动机的定子绕组接成三角形或星形,即KM、KMY主触点闭合时,绕组接成星形;KM、KMΔ主触点闭合时,接为三角形。

2.3 电路的工作过程

合上隔离开关QS;按下启动按钮SB2、KT、KMY、KM线圈同时得电,KM常开辅助触点闭合,自锁;KMY常闭辅助触点断开,对KMΔ互锁;KMY,KM主触点同时闭合,电动机M做星型降压起动;同时,KT延时继电器得电计时,计时结束,KT延时断开触点断开,KMY线圈失电,KMY常闭辅助触点复位闭合,为KMΔ通电做准备;KMY主触点断开,电动机M解除星形连接,暂时失电;KT延时闭合触点闭合,KMΔ线圈得电;KMΔ常闭辅助触点断开,对KMY线圈互锁;KMΔ主触点闭合,电动机M作三角形连接,转入全压运行。停机:按下停止开关 SB1、KMΔ、KM、KT线圈同时失电,KMΔ、KM、KT辅助触点复位,KMΔ和KM主触点断开,电动机M解除三角形连接,切断电源,停止运行。

2.4 其不利之处

这种传统的继电器-接触器控制系统每一台设备都接了一台电动机,成本高、能耗大、电机容易坏,维修耗时耗力。

3 问题的解决

3.1 创新方案

本方案只使用一台45 kW三相异步电动机,由变频器控制,PLC根据接收投入工作的设备台数进行判断,再根据判断输出点的组合来控制变频器的频率,从而实现对电动机的多段速控制。图2所示是新方案流程图。

图2 方案流程图

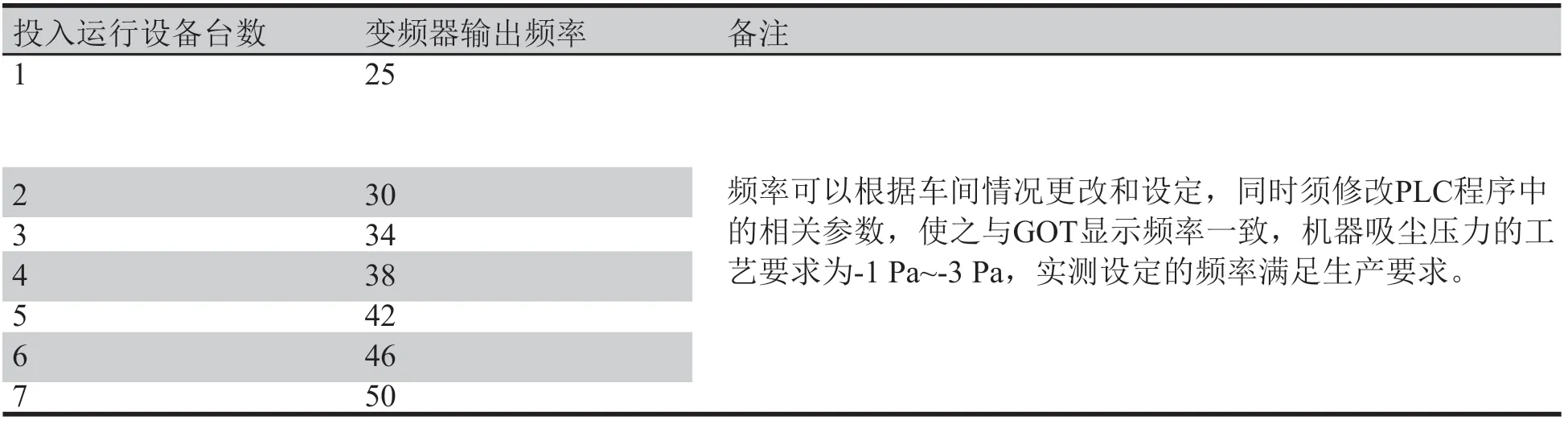

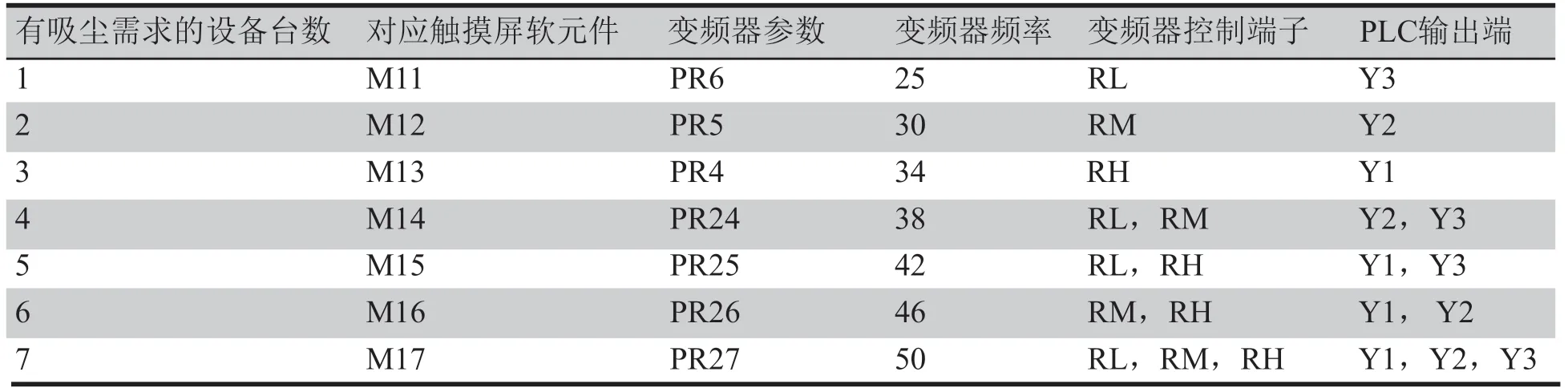

目前车间共有7台需要吸尘的设备。表1所列是投入运行设备台数与变频器输出频率的关系。

表1 台数频率关系表

新方案的优点在于成本低,启动次数少,设备运行可靠性高,维护容易,节省电能,电动机与生产车间隔离,粉尘少,噪音低,触摸屏放在车间,操作直观。

3.2 方案实施

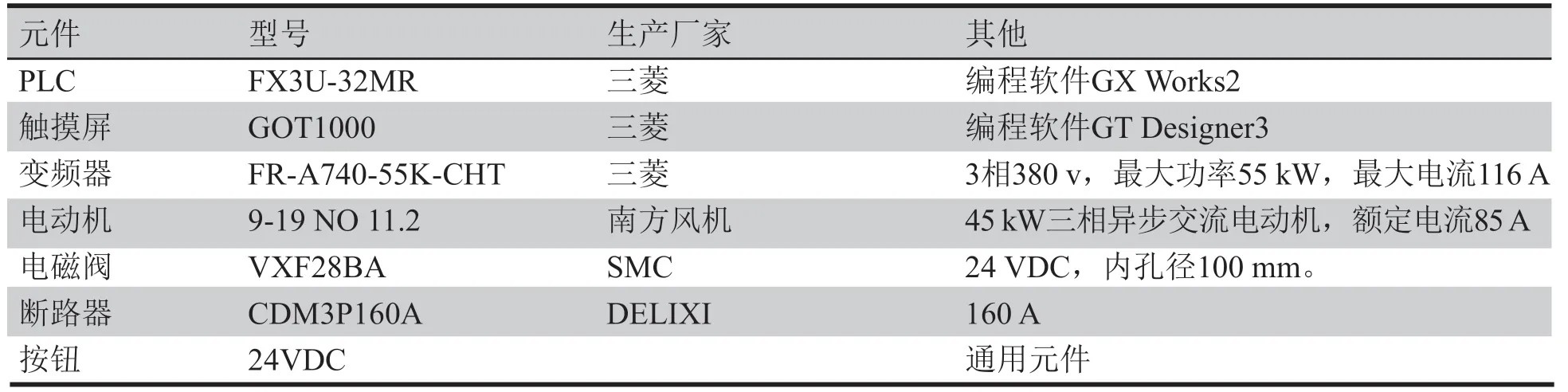

元器件的选型,如表2所列。新方案中PLC输入2点,输出12点,FX3U-32MR有16点输入16点输出,满足要求。断路器的额定电流为电机额定电流的2倍。变频器选用最大功率为55 kW,满足电动机的运转要求,变频器本身对电机有过载保护作用,而变频器出现故障过流时,断路器自动切断电源,也对变频器和电机起保护作用。

表2 元件型号表

3.3 触摸屏的设置

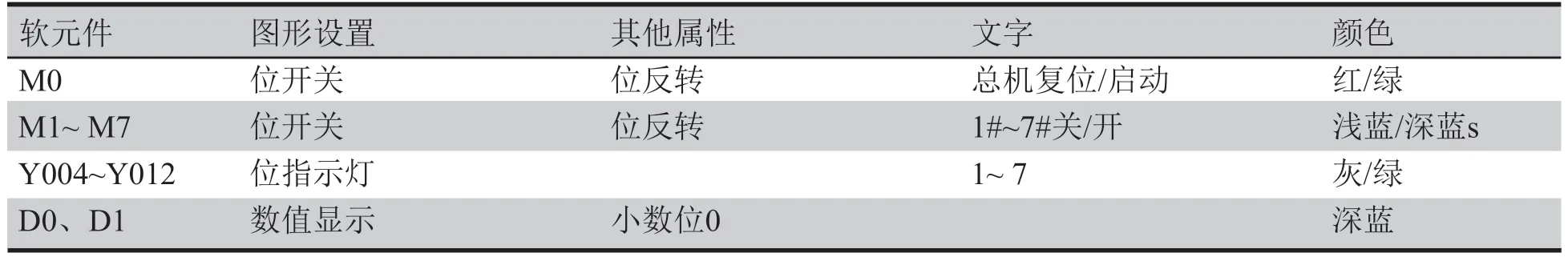

图3和表3为触摸屏的图形界面以及设置。编程设计软件GT Designer3。

图3 图形界面图

表3 图形设置表

3.4 变频器的设置

接下来需要对变频器进行参数设置和接线分配。根据多段速控制的需要和吸尘机运行的特点,注意变频器参数设定如表4所列。

表4 变频器参数设定表

变频器通过多段速端子RL、RM、RH三个端子的组合,可以实现7段速调速控制。表5所示是变频器端子与PLC输出端的对应关系。

表5 变频器端子与PLC输出端对应关系表

3.5 PLC程序的编写

3.5.1 PLC的I/O接线图

380 V三相电源经过断路器QF,再接到变频器输入端子RST,断路器能手动切断电源,在电流过大时也能自动断开,对变频器起到保护作用。图3所示是PLC的I/O线图。

3.5.2 PLC的I/O分配表

PLC的I/O分配表见表6所示。

图4 PLC I/O线图

表6 PLC I/O分配表

3.5.3 PLC梯形图

(1)启动停止程序。触摸屏位开关M0设置为位反转,按下时打开输出正转信号,再按就复位。X0为启动按钮SB1,X1为停止按钮SB2。图5为启动停止程序图。

图5 启动停业程序梯形图

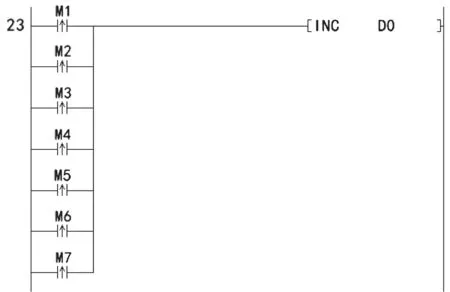

(2)设备上升沿信号检测程序。(D0为机台开启数,打开的相加)M1~M7为GOT里1-7号机的按钮开关,图6所示是升沿信号检测程序图。

图6 检测程序图

(3)设备下降沿信号检测程序。(D0为机台开启数,关闭的相减),图7是设备下降沿信号检测程序图。

图7 检测程序图

(4)比较程序。M11~M17为总开机数为1-7时的状况,D1为变频器运行频率数,D0为机台开启数,D0和D1将机台开启数和运行频率传到触摸屏显示出来。D1的数值要与实际设定的变频器频率值一致。图8所示是比较程序图。

图8 比较程序图

(5)变频器七段调速程序。根据开启不同生产设备的台数,使变频器输出不同频率,电动机运行在不同的段速,产生不同的吸尘量,以供生产设备正常使用,频率可以根据车间情况更改和设定,经过实测,目前使用的频率,能够满足生产需求。根据表7所列,还可以组合输出,表8所列为组合输出列表。

表7 七段调速列表

表8 组合输出表

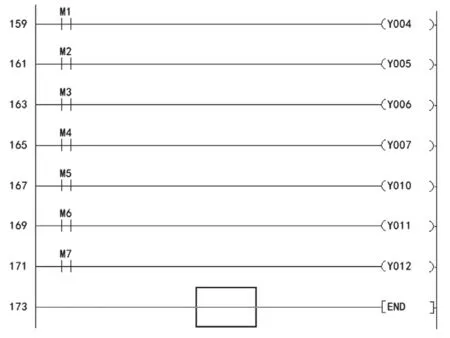

3.5.3.6 电磁阀输出程序

M2~M8分别为每台机在触摸屏中的启停按钮,同时控制电磁阀输出,推动气缸打开风口,并将输出传送到触摸屏界面的指示灯,显示出来。图9所示为电磁阀输出程序梯形图。

图9 电磁阀输出程序图

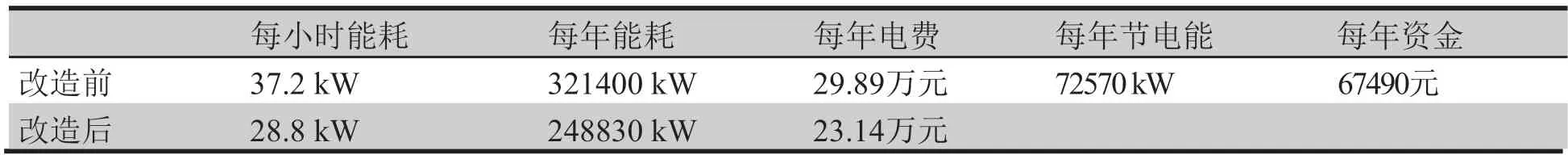

3.6 改造后的节能效果分析

3.6.1 实测能耗

当变频器在50 Hz和42 Hz运行时在变频器输出侧实测数据:42 Hz时电流为45 A,电压250 V;50 Hz时电流为58 A,电压为370 V。

则 P1=1.732×370 V×45 A=28.8 kW

P2=1.732×370 V×58 A=37.2 kW

注:改造后每个小时能耗仍可节约8.4 kW。

3.6.2 节能效果计算

按每天工作24 h,每年工作360天计,改造前每年消耗的电能:

W1=37.2×24×360=321400 kW/h

改造后每年消耗的电能:

W2=28.8×24×360=248830 kW/h

则每年节约电能:

W=W1-W2=72570 kW/h

如果以2015年珠海市工业用电每度电0.93元计算,则节约经济效益见表9数据。

表9 经济效益表

4 结束语

通过对触摸屏和PLC控制器的功能和应用,说明了现代工业自动化生产的进程,触摸屏和PLC在工业自动化控制领域发挥着巨大的主导作用,随着PLC与现代网络设备的不断联系和应用,其在工业自动化控制领域必将获得更广阔的发展空间。为现代化工业生产的自动化和节能控制提供强有力的技术支持。

致谢:本文在撰写过程中得到了各位同事和朋友的支持,向他们表示由衷的谢意!