应用于3D打印航空金属零部件的表面加工工艺研究进展

2021-09-19吕经康曹刚敏

吕经康,曹刚敏

(霍尼韦尔综合科技(中国)有限公司,上海 201203)

1 金属3D打印技术在航空制造业中的应用

金属3D打印(又被称为增材制造)工艺是一种通过数字化控制,利用高能束作为能量源将金属粉末烧结,逐层累加,快速成型的新兴技术。区别于传统机械加工方法,如车、铣、磨、锻、铸、焊等减材或等材加工工艺,3D打印则通过材料累加的方法从而实现零部件快速制造。该工艺不需要模具,周期短,材料利用率高,尤其对于难以加工的材料、结构复杂零部件制造更有优势。传统机械加工工艺如图1所示,粉末激光烧结如图2所示,典型3D打印部件如图3所示。

图1 传统机械加工工艺

图2 粉末激光烧结

图3 典型3D打印部件

航空制造是衡量一个国家制造业水平的重要标志,代表了制造业的发展方向。不同于汽车制造业,航空制造业的零部件结构更加复杂,每种零部件需求数量少,开模成本高,周期长等。为了不断满足可靠性、安全性以及轻量化的发展要求,越来越多的新材料被开发应用到航空航天制造业。金属3D打印的技术特点可以极大匹配航空航天制造业的需求,缩短产品研发及生产周期,从而控制综合成本。在航空飞行器零部件的维修保养方面也面临着同样的问题,而金属3D打印工艺在此领域同样具有明显的优势,可以大大节约维修成本,缩短维修周期[1]。目前,全球各大航空航天制造业都高度重视金属3D打印技术,如NASA马歇尔飞行中心曾对3D打印的涡轮泵进行满功率运转测试,得到了理想的测试结果。2016年GE收购德国SLM解决方案集团股份公司和瑞典Arcam公司两家3D打印相关企业,为3D打印技术应用于航空业零部件生产中做准备[2]。两年后GE就宣布,其为GEnx-2B发动机生产的3D打印支架通过了美国联邦航空管理局(FAA)的认证。2017年空客(Airbus)宣布了其首次在A350系列飞机上使用了3D打印钛部件。2018年波音(Boeing)宣布与瑞士Oerlikon合作,共同研究应用于航空航天结构性钛合金组件添加剂的3D打印技术,同年投资美国3D打印公司Ditigal Alloys,以提高自身金属结构件的生产能力[3]。霍尼韦尔(Honeywell)目前在全球拥有数个3D金属打印实验室,其中一个就位于上海研发中心。2019年欧洲航天局与西门子签订合约,为金属3D打印研发航空设计和生产软件,以助力星际飞行计划[4]。美国洛马公司Lockheed Martin也高度重视3D打印技术在轻量化高性能材料方面的应用。

近年来,国内航空从业者同样对3D打印技术高度重视。中国航发北京航空材料研究院与下属的3D打印研究与工程技术中心,对金属基复合材料、超高温金属结构材料、航空关键零部件3D打印修复等进行深入研究并取得了多项成果。北京航空航天大学王华明院士主持的“飞机钛合金大型复杂整体构件激光成形技术”项目获得了2012年国家技术发明一等奖,充分说明在国家层面上对3D打印技术的重视和认可。我国力争在国际民航飞机制造业中能够三分天下的国产大飞机C919,通过3D打印的钛合金构件已应用到机头工程样机的主风挡窗框。2017年由沈阳航天航空大学提供的3D打印钛合金承力构件成功应用在国产第四代隐身战斗机鹘鹰2.0首飞中[5]。西北工业大学、南京航空航天大学等传统航空院校也将3D打印技术作为航空制造工艺研究的重要方向,通过产研结合致力于该技术的发展。

2 3D打印技术应用面临的难题

近些年随着3D打印设备及技术的快速发展,加上3D打印技术对于航空制造业独特的优势,该工艺应用在航空领域方兴未艾,应用范围不断扩大。但目前仍有一些技术瓶颈限制了其大规模应用,亟待突破。这些问题主要体现在如下方面。

1)3D打印零部件内部缺陷比较多,如气孔缺陷、球化缺陷、融合不良、裂纹缺陷[6]。这些内部缺陷会严重影响零部件的力学性能,进而影响其使用寿命。

2)3D打印金属零部件应力较大,需优化热处理工艺的工艺参数以获得更好的力学性能及疲劳性能。

3)3D打印金属零部件表面粗糙度较差,表面缺陷比较明显。3D打印技术通过将金属粉末烧结,逐层生长,通过类似铺汉堡一样的工艺完成。零部件在打印生长过程中会呈现出明显的分层纹理特征,造成零部件的内外表面粗糙度较差,同时会影响零部件的性能,例如疲劳性能、耐磨性能、尺寸精度等,进而影响零部件的寿命以及使用范围。3D打印金属零部件要想达到使用要求,必须对其表面进行加工处理,以改善其性能。

3 3D打印金属零部件常用的表面加工工艺

目前,应用于3D打印金属零部件的表面后加工工艺有很多,包括传统的机械抛光、化学抛光、激光抛光、磨粒流抛光、电化学抛光等工艺,这些工艺因操作方法、抛光效果、抛光速度、抛光成本等不同,进而影响其使用范围。本文就目前常用的5种3D打印金属部件表面后加工工艺进行归纳比较,对其应用范围及优缺点进行了阐述,希望对从业者有所帮助。

3.1 传统机械加工

传统的表面机械加工工艺是指利用机床对金属部件表面进行切削磨加工处理,一般认为包括车、铣、刨、钻、磨等工艺。不同的加工过程中需要对应不同的车床(如铣床、刨床、钻床、磨床)来实现操作。传统的机械加工工艺因工艺成熟、种类齐全,而在金属材料加工行业中被广泛使用。对金属部件外表面进行加工,进而改善其表面粗糙度就是传统机械加工工艺的一个典型应用。在机械加工工艺里,机床和刀具的性能决定了切削磨工艺的效果[7]。如机床按照精度不同可分为普通精度、精密、高精密机床等。刀具按材料不同有合金工具钢、硬质合金、陶瓷材料刀具等。不同精密度的机床及加工工艺决定了加工成本的不同。在实际加工过程中,需要根据对金属部件表面粗糙度的要求及金属部件的成分来选择不同类型、材料和精度的机床及刀具。同时同一个加工工艺通过不同的加工方法,可以达到不同的加工效果。以磨削工艺为例,有粗磨、精磨、研磨、珩磨[8]等,其中珩磨工艺可以将金属表面粗糙度加工至0.1 μm。

目前一些3D打印金属部件也通过传统的机械加工工艺来改善其表面粗糙度。传统机械加工工艺在处理3D打印部件外表面上的一些明显优点如下。

1)机械加工工艺的通用性较好,精度高,应用范围广。目前很多机械加工设备都可以通过电脑控制,选用合理的机械加工参数,实现对多种复杂结构零部件的加工。如高精度的五轴联动加工中心就可以实现对结构复杂零部件的精确加工。

2)机械加工可以实现对难以加工金属材料的加工。对于有些不容易通过其他表面加工工艺进行处理的金属材料,如高温合金等,通过选用合适的机械加工方法及工艺条件来实现表面粗糙度的改良。

但是,传统机械加工工艺在应用于3D打印金属部件表面加工时缺点同样突出,主要体现在如下几个方面。

1)传统机械加工工艺很难实现对3D打印金属部件的内表面及不规则外表面进行加工处理。特别对于管体腔体的金属零部件,因机械加工多需要使用刀具磨具,很难深入部件内部进行加工处理。

2)在机械加工过程中往往需要定制专用夹具,来实现不同零部件的固定。因为3D打印工艺的特点,打印出来的零部件多是不同尺寸、不同类型的零部件,这就决定了在机械加工过程中需要定制不同的夹具,很难实现用少量的通用夹具来进行机械加工,从而增加了工艺成本。

3)机械加工工艺相较于其他通过表面腐蚀进行表面处理的工艺,生产效率比较低。机械加工工艺很难实现同时对金属部件的多批量加工,拉长了加工时间,增大了加工成本。

4)有些非全自动化的传统机械加工工艺对操作工的要求比较高,操作工的技术水平很大程度上会影响最终的加工效果,很难实现所有部件表面粗糙度的一致性。

5)工艺成本较高,如之前提到的高精度五轴联动加工中心,动辄几十万上百万的前期投入,同时后期磨抛耗材的费用在机械加工中也占据不少成本。

3.2 化学抛光

化学抛光是指将金属零部件放于特定的化学溶液中,化学溶液会对金属表面进行选择性腐蚀,去除表面凸起毛刺等,从而起到表面整平的工艺。对于化学抛光的过程,陈范才[9]认为由2个阶段组成:第1阶段是对金属表面进行宏观抛光,金属部件在化学抛光液的作用下,其表面的凸处较凹处更快溶解,进而起到整平的效果;第2阶段则属于微光抛光,在经过第1阶段的整平后,金属部件表面粗糙度有了很大的改善,其表面会逐渐形成一种金属氧化膜。金属的溶解速率因受到氧化膜的保护而不同,在此过程中,金属晶界附近的结晶不完整部分会缓慢腐蚀溶解,使得微观表面变得平滑,进一步起到改善表面粗糙度的作用。

化学抛光作为一种研究多年的表面处理工艺,目前有众多溶液体系可以应用于不同的金属材料,如钛合金、铝合金、高温合金等。M. Bezuidenhout等[10]研究了利用HF-HNO3体系对3D打印的钛合金材料进行化学抛光,结果表明,当保持HNO3浓度为3.17 mol/L,将HF的浓度从1 mol/L、2 mol/L、4 mol/L逐步增加时,Ti6Al4V金属零部件的表面粗糙度和双向拉伸疲劳强度均有所提高。数据表明当HF浓度为4 mol/L时,表面粗糙度可以改善40%。天津科技大学宋振兴等[11]通过对H2SO4-H3PO4体系抛光液进行工艺参数优化,对3D打印的GH3536合金异形内流道部件进行了化学抛光,并且对经过化学抛光处理后的表面粗糙度进行了测量,使用XRD及电化学测试方法进行了表征。结果表明,经过化学抛光,该合金部件的表面粗糙度得到了大幅改善,并在不影响表面元素分布及晶体结构的前提下提高了耐腐蚀性能。随着社会发展和国家政策的引导,科学工作者试图开发出更多新型环保化学抛光液。付贵等[12]通过对化学抛光溶液成分进行正交优化设计,研究了一种包含硫酸、铝盐、过硫酸钠和六次甲基四胺的硫酸体系抛光液,并对6061铝合金进行化学抛光。结果显示,最优参数的抛光液对6061铝合金部件有较低的溶蚀性,同时使表面粗糙度改善了53.3%。

化学抛光工艺作为一种比较成熟的抛光工艺,其优点比较突出,缺点也比较明显。其优点主要包括如下几方面。

1)该工艺对设备的需求比较简单,前期投入成本低,工艺过程中维护方便,人力需求少。化学抛光需要保证操作工人安全,整个操作工艺在通风良好的环境下进行。该工艺不需要投入昂贵的仪器设备,仅需要加热、搅拌、化学反应槽等设备来确保化学反应正常进行。另外随着化学抛光的进行,抛光液中的有效成分会有所消耗,操作工人或者自动补液设备根据溶液的消耗速度定期定量补充有效成分即可。同时整个化学抛光过程中没有太多人力需求,这也大大降低了工艺的成本。

2)不同于其他减材加工工艺,化学抛光工艺是对金属零部件结构形状要求最低的。将需要处理的金属表面裸露浸泡在化学抛光液中,保持充分的溶液搅拌即可,可以处理相对比较复杂的零部件。

3)适合单次多批量加工,大大缩短加工时间。化学抛光是将待处理的金属部件放入抛光液中,通过控制溶液的温度和搅拌,浸泡不同的时间来达到需要的抛光效果。根据化学抛光液容器的大小以及待抛光金属零件的尺寸,可以同时将一件或多件金属零件进行抛光,相较于其他加工工艺,效率更具有优势。

同样,化学抛光也有一些缺点,限制了其应用范围。其缺点主要包括如下几方面。

1)化学抛光的质量以及效率较低。M. Bezuidenhout等在研究HF-HNO3体系对增材制造钛合金材料进行化学抛光时,观察到抛光效率随着时间而下降,5 min后4 mol/L浓度的HF溶液就下降至2 mol/L浓度HF的效果,也表明了化学抛光工艺在工艺稳定性方面仍有很多需要改善的地方。

2)化学抛光液多以高浓度酸性化学品组成,在抛光过程中会有大量有害气雾产生,如铬酸雾、氮氧化物等。出于对从业者职业安全以及环保性的要求,整个操作过程在通风良好的空间进行,操作人员需要经过风险评估后佩戴合适的PPE(个人防护装备),同时要对工艺过程中产生的有害气雾进行收集处理,达到环保排放要求。

3)化学抛光液以及工艺操作过程中产生的清洗液等属于危险废液,不可直接排放到环境中。废液需要按照性质分类收集,并交由有资质的危废处理单位进行后续处理。后续危废处理在整个化学抛光工艺中也会占据较高的成本。

为了改良化学抛光的缺点,目前很多基于化学抛光的改进工艺也在研究中。如化学抛光可以与机械抛光同时使用以求达到更好的效果。另外,S. Raikar等[13]在化学抛光工艺的基础上,提出了一种全新的化学抛光方法。他们对3D打印Ti-6Al-4V(Ti64)材料首先进行表面硫化处理,然后将此部件放于5 mol/L浓度的H2SO4和0.25 mol/L浓度的Na2MoO4的溶液中,该部件被硫化处理的表面将被选择性溶解,而没有被硫化处理的部分则不被腐蚀,从而达到改善表面粗糙度的目的。该方法对金属部件尺寸形状几乎没有要求,可适用于绝大部分Ti64零部件。

典型化学抛光车间如图4所示。

图4 典型化学抛光车间

3.3 磨粒流抛光

磨粒流抛光是一种将含有磨粒的黏弹性磨料在一定压力作用下,与零件表面进行摩擦,将其表面毛刺去除以及微观凸凹处进行磨抛,从而达到对金属零部件表面光整加工的表面后处理工艺。该技术兴起于20世纪60年代的美国,最早是用于去除航空零部件的腔体阀体孔道内表面毛刺。经过近几十年的发展,目前国内也有很多企业在做相关的产品和技术应用。

磨粒流抛光工艺的应用范围很广[14],硬度较低的有色金属材料以及硬度较大的高温合金、陶瓷材料、复合材料等,通过使用不同的磨料以及调整工艺参数来进行磨抛加工。常用的磨料包括氧化铝、氮化硼、碳化硅等,可以根据待加工金属零部件的需求来选择不同的磨料直径,从微米到毫米级别。这些磨粒被高分子聚合物包裹,形成一种类似橡皮泥的有一定粘性的柔软磨料。磨料在一定压力下,在待加工的金属表面进行流动摩擦,从而改善其表面粗糙度。磨粒流抛光示意图如图5所示。

图5 磨粒流抛光示意图

A. P. Nagalingam等[15]在对磨粒流工艺的研究中,通过改变压力、磨粒浓度、磨粒流温度、磨抛时间等对3D打印的AlSi10Mg零部件内表面进行了抛光处理,结果表明,在可接受的厚度损失前提下表面粗糙度提高了90%。宋红文等[16]对发动机叶片进行了磨粒流表面抛光,抛光后的表面粗糙度可以达到0.1~0.15 μm,抗疲劳强度也得到了提高。高航等[17]对3D打印的AlSi10Mg铝合金格栅进行磨粒流抛光后,其表面粗糙度从14 μm下降至1.8 μm。

磨粒流抛光是一种自动化程度很高的工艺,通过对工艺参数的设置,可以实现表面加工的精准控制。同时该工艺生产效率较高,磨料在设定的工艺参数下可以快速完成抛光工作。磨料由于其类流体的特性,不仅可以对金属部件的外表面进行磨抛,对结构复杂的腔体阀体孔道部件更有针对性,相比较传统机械抛光工艺,其应用范围更广。随着航空制造业的发展,越来越多的精密复杂金属零部件被设计出来,相信磨粒流抛光技术的应用前景也越来越广阔。

3.4 激光抛光

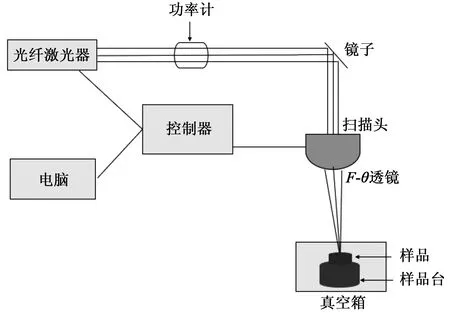

激光抛光技术出现在2000年前后,是通过控制高能激光束,对3D打印的金属部件表面进行熔解,进而改善其表面粗糙度。激光抛光实验装置原理示意图如图6所示。激光抛光的应用范围很广,目前很多金属材料,如铝合金、铁镍铬合金和钛合金等,通过激光抛光进行表面加工都有所报导。

图6 激光抛光实验装置原理示意图

Chen Lan等[18]通过对3D打印的316L不锈钢材料进行激光抛光,结果表明,零件表面粗糙度从Sa4.84 μm下降至Sa0.65 μm,同时材料的抗拉强度和延展性都有所提高。Fang Zhihao等[19]研究了3D打印Inconel718高温合金通过激光抛光后的表面粗糙度,结果显示,在最优的激光参数设置下,表面粗糙度可以从最初的7.5 μm下降至0.1 μm。随着技术和设备的发展,激光抛光的工艺参数也不断得以改进,研究表明,其与其他辅助工艺同时使用可以得到更好的抛光效果。T. A. Mai等[20]通过对304不锈钢材料进行脉冲激光抛光,金属部件的表面粗糙度从195 nm下降至75 nm。Kang Di等[21]通过对激光抛光设备的改进,实现了对304不锈钢部件进行超声辅助激光抛光。经过超声辅助激光抛光后的金属部件,其表面粗糙度从2.777 μm下降到0.551 μm,相较于仅使用激光抛光后的0.703 μm,效果提高了21%。激光抛光的优点[22-24]如下。

1)这是一种快速高效的抛光方法,可以通过精确控制激光束的参数来达到控制抛光速率的目的。该工艺通过控制激光束只溶解部件微表面的峰部,熔解下来的金属材料在重力及表面张力的作用下会分布到谷部中,进而起到整平作用,达到改善表面粗糙度的目的[25],因此激光抛光相较于其他的减材表面加工工艺不会损失材料重量[26]。

2)激光抛光过程中不引进化学杂质,是一种环境友好型工艺。通过高能激光束的能量熔解金属表面的凸凹不平,在此过程中不会产生污染。同时激光抛光是一种不接触的过程,工艺过程中不需要刀具磨具等耗材的使用,这样就减少了耗材费用,降低了工艺成本。

3)激光抛光工艺自动化程度高,可对任意金属外表面进行选择性抛光。K.C.Yung等[27]对CoCr合金3D打印部件的平面、凸面、凹面、斜面进行了激光抛光,表面粗糙度均提高了90%以上,从4.5 μm下降至0.28 μm。

4)经过激光抛光后,金属部件在提高表面粗糙度的同时,其外表面硬度也会有所提高。由于激光抛光是将金属表面熔解再固化的过程,所以经过激光抛光后的金属零件不仅在表面粗糙度上有所改良,同时由于金属部件微观结构的变化,很多其他的性能也会发生显著的变化。K. C. Yung等[28]在研究激光抛光CoCr合金时发现,由激光抛光造成的金属表面微观硬度从380 HV提高到413 HV,并且硬度提高部分的厚度可达到150 μm。

同样的,激光抛光也存在如下缺点,需要进行改进。

1)激光抛光因为是对金属部件的表面进行激光熔解,容易造成表面缺陷。B. Meylan等[29]报道了在对工具钢进行激光抛光过程后,部件表面出现了很多灼蚀坑,并通过进一步研究发现,在放电加工过程中,来自铜电极的铜杂质被带入部件表面造成了灼蚀坑,进而影响了抛光效果。

2)激光抛光的工艺特点决定了其不适用于需要内表面抛光的金属部件。

3)激光抛光工艺通常需要对金属零部件进行逐个加工,很难实现批量零部件处理,拉长了工作周期。

3.5 电化学抛光

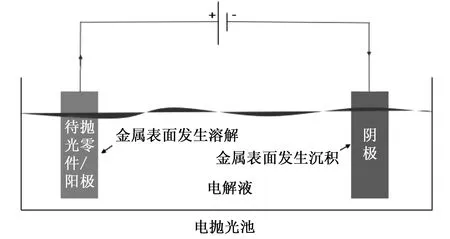

电化学抛光对于3D打印的金属零部件抛光来说是一种非常简便有效的工艺。该工艺根据金属阳极溶解定律,将待抛光金属零部件作为阳极,以不溶性金属或者其他导电材料作为阴极,通过直流电利用抛光液将金属表面溶解整平。在电化学抛光过程中,被抛光金属作为阳极,表面的金属会被氧化成金属离子从而溶解到抛光液中,同时在金属表面会形成一层阳极膜阻碍金属的熔解。一般通过控制电流大小,使金属阳极溶解速度大于阳极膜形成速度,从而得以不断溶解,达到抛光效果。从微观方面解释,由于金属表面凸凹不平造成较差的表面粗糙度,在电化学抛光时,凸处的尖端放电效应造成在凸处电流更大以及另外在凸处生成的氧气更多,更容易破坏阳极膜的生成,从而在凸处金属的溶解速度大于在凹处的溶解速度,最终在金属阳极表面达到整平效果。电化学抛光装置示意图如图7所示。

图7 电化学抛光装置示意图

与其他表面抛光工艺相比,电化学抛光具有如下优势。

1)工艺成本低,抛光效率高。通过选择不同的电化学抛光体系几乎可以对所有3D打印金属零部件进行电化学抛光,如铝合金、钛合金、高温合金等,U. Alia等[30]通过对3D打印的Inconel 625金属零部件进行电化学抛光,结果表明,其表面粗糙度提高了80%以上。

2)由于电解液是流体,对于抛光结构复杂零部件或者腔体、管体等内表面,相较于传统机械加工有无可比拟的优势。Wu Zhaozhi等[31]通过微观电化学抛光法,成功地利用含有B4C的抛光液将300 μm深的微腔底部抛光至(0.223±0.021) μm。同时电化学抛光可以实现对金属零部件的批量加工。内部腔体待抛光的3D打印U型管如图8所示。

图8 内部腔体待抛光的3D打印U型管

3)电化学抛光过程及结束后在金属零部件表面没有粉尘的产生,结束后对金属零部件进行表面清洗吹干即可,避免了粉尘污染。

4)电化学抛光的抛光速度、抛光效果可以通过调整参数(如电流、电解液浓度等)来实现。

同时电化学抛光仍存在一些不足,主要体现在如下几方面。

1)电化学抛光很难特别精确地控制抛光速度及精度。

2)如果金属零部件本身有缺陷,电化学抛光后会被放大表现出来。

3)电化学抛光溶液具有寿命数据,使用一段时间后需要更换溶液,后续危废需要处理。

4)不同于化学抛光,电化学抛光工艺需要阴极材料来实现电化学过程。对于结构非常复杂的内部管道腔体零件,如何恰当地将阴极材料与金属材料匹配一直是个挑战。

目前,还有一些基于电化学抛光工艺发展起来的如超声电化学抛光、脉冲电化学抛光、磁力电化学抛光等。其中S. Jaina等[32]通过优化脉冲参数,使用酸性抛光液将Inconel 718合金表面粗糙度从17 μm提升到0.25 μm。这些新型电化学抛光工艺为后续的工艺发展提供了方向和思路,因其目前并未广泛应用,在此不做详述。

4 结语

综上所述,本文综合比较了目前常用的应用于增材制造金属零部件的5种表面加工工艺,这些工艺应用范围、工艺成本、处理效果等各有千秋。在实际的3D打印金属零部件的表面加工过程中,需要根据零部件的成分、结构,并结合对表面粗糙度的要求以及成本控制等角度来选取合适的表面加工工艺,通过一种或几种工艺的应用,达到改善表面粗糙度以及金属表面性能的目的,推进3D打印技术的广泛应用。