特种车辆油气悬挂系统精密装测技术研究

2021-09-19吴亚渝唐中帅罗其贵

吴亚渝,阚 磊,钟 浩,高 骏,符 亭,唐中帅,罗其贵

(重庆铁马工业集团有限公司,重庆 400050)

先进制造技术体现着国家的经济实力和核心竞争力[1-2],也对特种车辆的先进性起着决定性作用,而装配是特种车辆制造技术中的重要环节,特种车辆的可装配性和装配质量直接影响着其开发成本和使用性能[3-4]。为确保特种车辆在复杂环境中工况转换的高可靠性和快速机动性,本文针对油气悬挂系统手工装配模式关键装配工艺数字化程度低、装配质量一致性不高等问题[5-7],通过数字化和信息化技术相结合[8-10],构建了特种车辆油气悬挂系统精密装测单元,可有效提升产品质量可靠性,从而提升企业自身的核心竞争力。

1 油气悬挂系统精密装测技术概述

油气悬挂系统精密装测技术流程如图1所示。针对油气悬挂系统装配过程开展潜在失效模式及影响分析(FMEA),确定装配质量控制要点;开展压差渗漏检测、密封圈无损装配、接头拧紧角度智能调整和油气悬挂液压系统耐压测试的技术研究;通过理论分析、虚拟仿真、实验验证等方法,搭建微渗漏检测系统、无损装配系统、智能拧紧系统和耐压测试系统,解决油气悬挂系统装配关键工艺参数的感知、分析与控制问题;构建油气悬挂系统精密装测技术体系,提升油气悬挂液压系统部件装配质量,从而减少特种车辆油气悬挂系统油液气的渗漏故障。

图1 油气悬挂系统精密装测技术流程图

本文将从微渗漏检测、组合密封无损安装、接头角度智能拧紧和变载耐压测试技术等4部分对特种车辆油气悬挂系统精密装测的关键技术进行阐述。

2 油气悬挂精密装测关键技术研究

2.1 蓄压器微渗漏检测技术

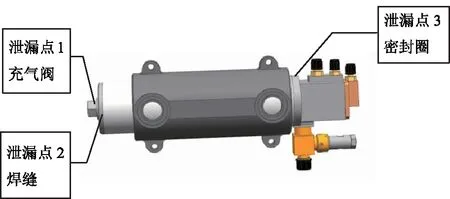

氮气泄漏是蓄压器最为常见的故障,泄漏位置主要集中在充气阀安装部位、蓄压器缸筒电子束焊缝以及蓄压器阀体与蓄压器缸筒螺纹连接部位(见图2)。

图2 蓄压器泄漏部位示意图

通过技术论证及经济性分析,最终采用压差测漏法(见图3),即将蓄压器放置在仿形容器中并封闭,通过高精度泄漏仪检测仿形容器内部气压变化,蓄压器泄漏量计算如下:

Q=VexΔP/P0×60/T

(1)

图3 压差测漏法

式中,Ve是等效容积,单位为mL;ΔP是压强,单位为Pa;P0是标准大气压,单位为Pa;T是检测时间,单位为s。

对此开展了蓄压器渗漏测试试验,试验分为常压(150 kPa)测试(见图4)和负压(75 kPa)测试。相比常压测试,负压测试条件下仿形容器中气体分子更少,从蓄压器气室泄露出的N2引起的压力变化相对较大。

图4 常压渗漏测试

结合生产实际经验,蓄压器氮气泄漏主要发生在浮动活塞往复运动过程中。为验证浮动活塞静止状态下的泄漏情况,本文对浮动活塞的密封圈进行人为切损破坏,以增大差异性。测试设备以某公司轮毂真空泄漏检测设备为基础作适应性改进,进行蓄压器泄漏标定检测(见图5)。

图5 负压泄漏测试

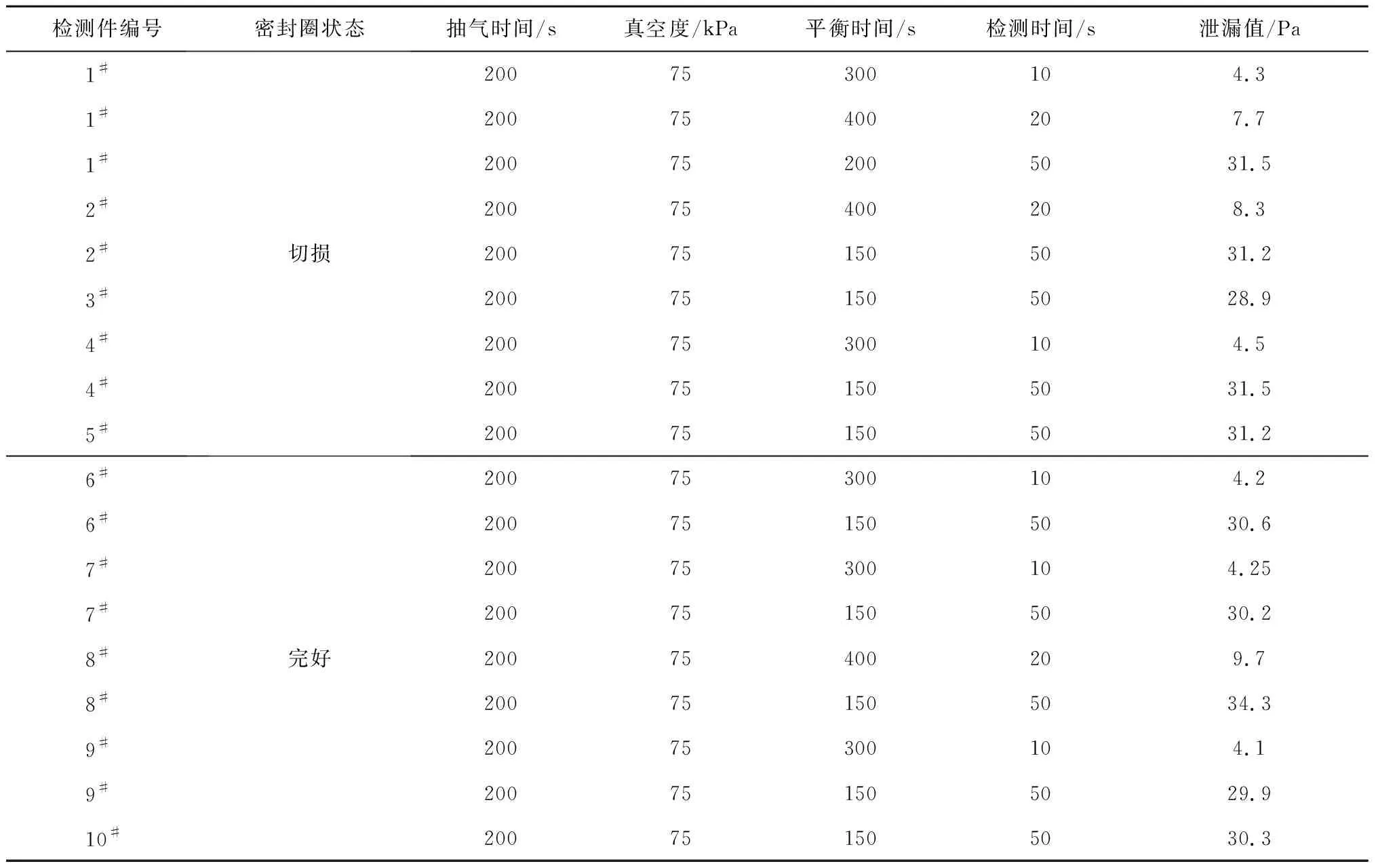

试验主要从调整检测时间、仿形空间、真空度3方面进行,其中针对检测时间的泄漏测试结果见表1。

表1 负压泄漏测试情况

表1试验结果表明:1)检测时间延长,其泄漏率明显变大,即延长检测时间能提高检测精准度;2)仿形空间越小,受环境、温度影响程度就越小,检测精准度越高;3)提高真空度能有效提高检测精准度。通过负压渗漏检测方式,初步实现了在10 min内甄别蓄压器泄漏量的效果。

2.2 密封圈保护快速装配装置研制

油气悬挂系统中动力缸总成及蓄压器总成的高压密封均采用组合密封结构。目前装配方法如图6所示,采用手工先将橡胶圈装入密封槽,再烧水加热聚四氟乙烯圈,通过导向工装用手按压到位,操作时存在烫伤风险,对工人手指损伤较大。

图6 手工安装密封圈

本文通过研究标准装配工艺,对聚氟乙烯圈的导向、压装和整形工装进行优化,并设计多指浮动压装机构(见图7),用来模拟人工按压动作。

a) 装置三维模型

b) 装置实物(外观)

c) 装置实物(细节)图7 多指浮动压装机构图

通过反复测试压装速度,利用热风枪和温度传感器实现密封圈快速、精准加热,并且利用相机视觉防错保证密封圈止口安装方向,配合移载结构提升组合密封圈安装过程的自动化水平,从而达到最佳装配状态。经样件试装,组合密封圈外形规整,无扭曲损伤,人工作业强度大幅降低。

2.3 接头拧紧角度智能调整装置研制

油气悬挂系统中动力缸总成及蓄压器总成均需安装接头,其中动力缸总成接头安装方式如图8所示,接头安装角度需要与缸体中心线方向保持一致。目前采用更换紫铜垫的方式调整接头角度,操作时需反复更换不同厚度紫铜垫造成浪费,且接头拧紧力矩无明确要求,接头安装可靠性较差。

图8 动力缸总成接头安装图

影响接头拧紧角度的因素包括连接件的螺纹起始角度、垫片厚度、垫片材料变形系数、拧紧力矩等,为了实现快速选择垫片厚度和确认拧紧力矩,本文开展了接头拧紧角度智能调整技术研究(见图9),完成接头拧紧角度控制理论,开发了接头拧紧角度智能补偿系统,完成管接头定向定矩拧紧装置设计与机械制造(见图10)。

图9 接头角度补偿与控制技术研究思路

a) 装置三维模型

b) 装置实物图10 接头拧紧装置

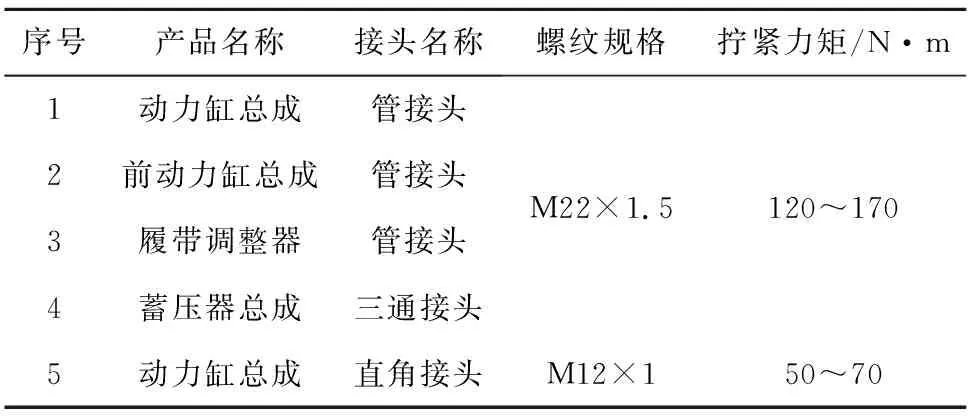

通过反复拧紧测试,最终确定各处接头拧紧力矩范围见表2。经样件试装,接头在表2拧紧力矩范围内均能保证朝向正确,且角度偏差<±1°。

表2 直角接头拧紧力矩

2.4 油气悬挂液压系统耐压测试装置研制

油气悬挂系统中动力缸总成、蓄压器总成以及履带调整器均要求进行静载测试,以检测阀门可靠性和闭锁可靠性。目前静载测试试验如图11所示,主要存在2个问题:1)试验台负载弹簧弹力不足,高压测试时存在弹簧被压死现象;2)闭锁可靠性试验技术要求可操作性差且指标不准确。

图11 静载试验台

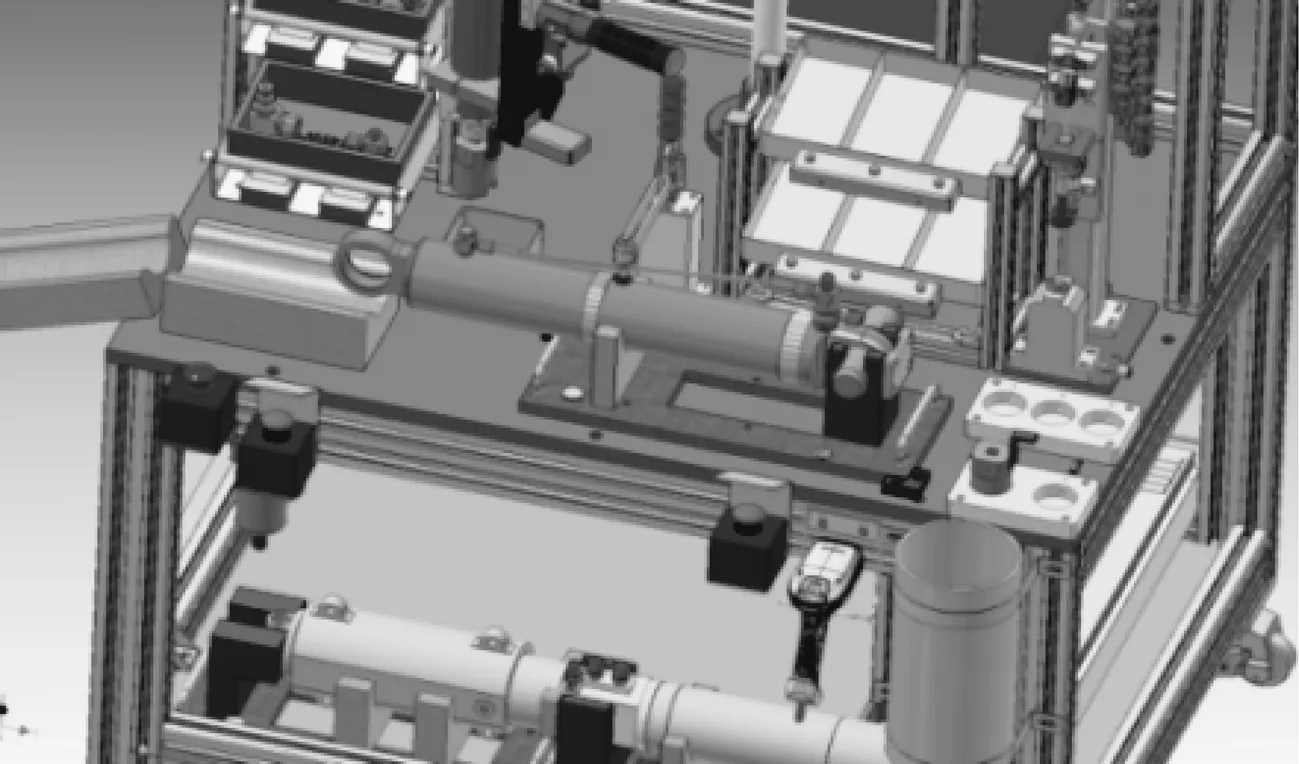

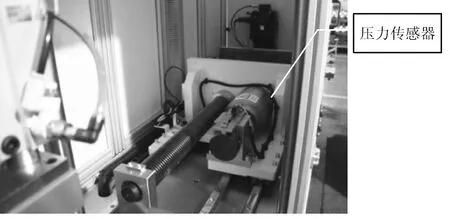

通过分析油气悬挂系统静载测试要求,提出基于伺服驱动的变载密封测试控制技术,其中负载装置由4支高强度矩形弹簧、压力传感器(10 t)、位移传感器及附属件构成(见图12)。工作原理为利用伺服电动机驱动丝杠,带动负载装置至预设位置锁止,系统充油使动力缸内缸筒伸出接触负载装置,继续加压至试验压力,通过传感器获取压力、位移数据。

a) 装置三维模型

b) 装置实物(细节)图12 负载装置

经样件测试,该装置能兼容6组产品的静载测试需求,整个测试过程除管口连接外均实现自动完成,同时能够监控过程压力-位移曲线,为系统分析、决策提供数据支撑。

2.5 油气悬挂系统精密装测单元构建

针对油气悬挂系统典型部件的动作要素,梳理三大组件(动力缸总成、蓄压器总成、履带调整器)装配工艺流程,按照复合路线法选择蓄压器总成装配工艺流程作为代表流程,该组部件的成组装配工艺流程如图13所示。

图13 油气悬挂系统典型部件成组装配工艺流程

通过分析识别出油气悬挂系统关键装配环节33处,采用机械光电传感、机器视觉等检测防错技术实现对关键装配环节关键工艺参数的感知、分析与控制,基于微渗漏检测、组合密封安装、接头角度拧紧和变载耐压测试技术的研究结果,对共计12台单元设备进行安装调试,以达到试生产状态,部分装配单元设备情况如图14所示。

a) 单元设备实景

b) 密封圈安装单元

c) 蓄压器压装单元

d) 动力缸合装单元图14 部分单元设备实景

3 结语

通过对特种车辆油气悬挂系统精密装测关键技术的研究,为解决手工装配模式下装配质量问题提供了一种新的有效途径。本文通过对蓄压器微渗漏检测的技术研究,积累了异形高压腔体渗漏的检测经验,为液压阀件密封性检测提供了新思路;通过密封圈装配实践,设计了多指浮动压头结构,掌握了组合密封自动装配方法;完成了接头定向定矩拧紧装置设计与机械制造,实现了拧紧角度智能补偿;通过装配单元设备试验,实现了油气悬挂系统装配中研磨、压装、拧紧、保压、测量、拆卸等,大幅度降低了劳动强度,提升了产品质量一致性。

结合目前企业现状,发展出符合自身的装配制造技术,文中涉及的微渗漏检测、组合密封无损安装、接头角度智能拧紧和变载耐压测试技术具备先进性和实用性,在行业内处于领先水平,能为行业内智能制造的研究与实施提供宝贵的参考经验。