累积叠轧技术研究进展

2021-09-18李林艳

李林艳 欧 玲

范才河1, 2 阳建君1

袁书文1 陈珮琳1

1. 湖南工业大学

材料与先进制造学院

湖南 株洲 412007

2. 安徽建业科技有限公司

安徽 淮北 235000

0 引言

近些年,块状纳米/超细晶(nano/ultrafine grains,NG/UFG)结构材料因其具备高强度、优异的抗疲劳性能、高耐磨性和高扩散性能等,受到了国内外学者的广泛关注。大塑性变形(severe plastic deformation,SPD)工艺是制备超细晶材料的主要成形技术,该工艺可以使变形材料产生高密度位错,通过继续加工使其转变成小角度和大角度晶界。换句话说,大塑性变形工艺是一种有效的细化晶粒方法,通过在变形过程中引入大应变量,将块体金属细化至超细晶和纳米晶级别。大塑性变形工艺主要包括高压扭转、等通道角挤压和累积叠轧等。由Y. Saito等[1-2]开发的累积叠轧(accumulative roll bonding,ARB)具有低负荷能力、高生产率、可实现大规模生产等优点,是唯一可以采用通用轧制设备连续生产大体积超细晶材料的工艺,因而吸引了科学界和工业界的广泛关注。大量有关ARB技术的研究表明[3-6],经过累积叠轧后,材料可获得纳米级超细晶,晶粒尺寸减小,材料的硬度和抗拉强度增大。

为深入探讨累积叠轧过程中材料组织与性能的变化规律,以及强化机制和界面结合机制,本研究拟对目前国内外累积叠轧技术的研究现状进行梳理,介绍累积叠轧的工艺原理,阐述累积叠轧技术在组织方面的研究进展,总结材料经过ARB变形后的力学性能变化,并展望ARB技术的研究方向。

1 累积叠轧技术原理

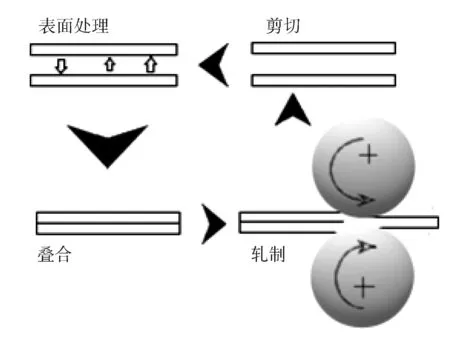

1998年日本大阪大学的Y. Saito教授首次提出累积叠轧工艺,并在纯铝上首试成功,将晶粒细化到1 μm范围内。累积叠轧工艺是一种通过大压下量(高于50%)的循环轧制使金属材料发生剧烈变形,改变材料的组织结构,以获得所需材料性能的加工方法。累积叠轧工艺原理如图1所示。首先,采用两块形状、尺寸相同的薄板材料,并对其进行表面处理,主要是去除表面污渍和打磨,目的是增加叠轧金属的结合强度;然后将两块薄板迅速叠合在一起,在一定温度下进行轧制,使其结合成一个整体;最后,将轧制成整体的板料从中截断,再经表面处理、叠合、轧制等重复操作,进行多次的轧制,从而使材料发生较大变形,材料组织得到细化,材料的力学性能大幅度提高。

图1 ARB过程示意图Fig. 1 Schematic diagram of ARB process

累积叠轧被认为是21世纪最有望实现工业规模生产的大塑性变形工艺,在未来制备超细晶材料、高强度高硬度材料等方面有着很好的发展前景。到目前为止,ARB技术已经成功地制备出了超细晶粒的铝、铜、镁及其合金、钢铁等材料[7-10]。近年来,ARB技术在异种金属多层复合材料上的研究也越来越多[11-13]。

2 累积叠轧材料的组织与性能

2.1 组织特性

2.1.1 晶粒大小

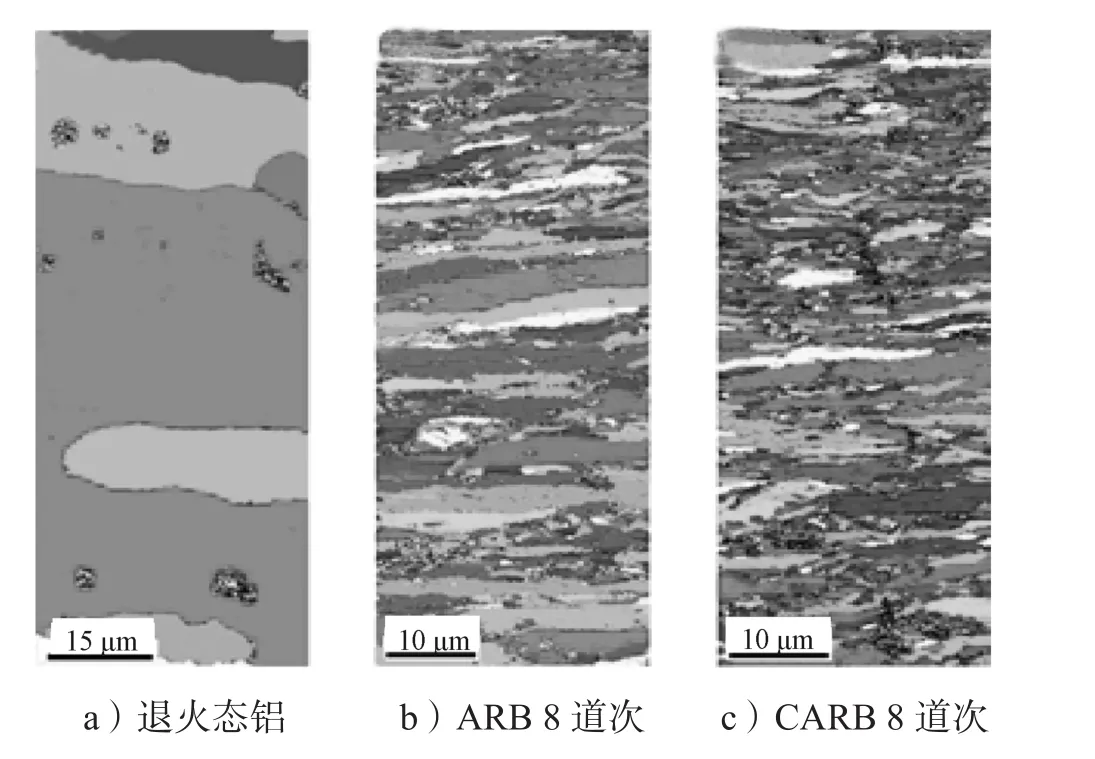

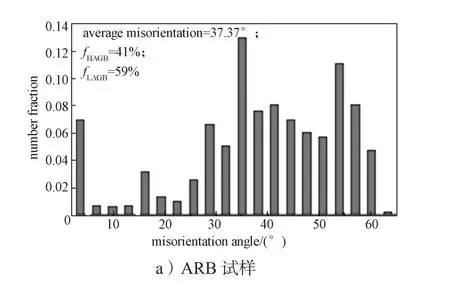

累积叠轧能明显细化金属材料的晶粒,且不同的叠轧工艺对其晶粒的细化程度也大不相同。M. Naseri等[14]研究了应变路径对累积叠轧制备的纳米/超细晶AA1050铝合金组织的影响,分析了AA1050铝合金在累积叠轧过程中晶粒尺寸的演变和晶界的变化规律。在研究中,商用AA1050铝合金被切割成长为150 mm、宽为50 mm、厚度为1 mm的ARB试样和长宽为80 mm、厚度为1 mm的方形交叉累积叠轧(cross accumulative roll bonding,CARB)试样。在CARB过程中,每个道次之间将板材沿法向旋转90°以改变应变路径。图2为试样处理前和经8道次轧制后的EBSD(electron back scattered diffraction)图谱[14]。由图2可知,变形前样品的初始晶粒尺寸约为30 μm,经8道次轧制后,ARB和CARB处理后的试样晶粒平均尺寸分别约为380 nm、155 nm。由此表明累积叠轧可有效细化晶粒,且经CARB处理的晶粒比经ARB处理的更细,故CARB工艺成为晶粒细化更有效的方法[15]。进一步分析经8道次轧制后ARB和CARB试样的位向差角分布(如图3所示[14])可知,ARB试样的大角度晶界比例和平均取向差角分别为41%和37.37°,而CARB试样分别为49%和40.20°。这表明经ARB和CARB处理后退火态铝的大晶粒被细化,且形成了许多的大角度晶界。形成大角度晶界是晶粒细化的一个重要原因,此外,在无润滑条件下材料与轧辊之间的摩擦所产生的剪切变形显著增加了等效应变,也促使晶粒细化。

图2 AA1050试样不同状态下的EBSD图谱Fig. 2 The electron backscatter diffraction maps of AA1050 under different conditions

图3 AA1050试样8道次轧制后的位相差角分布图Fig. 3 The misorientation angle distribution of AA1050 processed to 8 cycles

随着累积叠轧道次的增加,晶粒尺寸更细小、更均匀,意味着材料已经形成了稳定的超细晶粒结构。Liu H. S.等[16]对电弧喷涂工艺制备的铝镁合金多层复合材料进行了累积叠轧实验。第1道次ARB后,位错胞结构的体积分数降低,并且可以发现更清晰的晶界和等轴超细晶粒,平均粒度约为614 nm。第2, 3道次后的平均晶粒度分别减小到494 nm和478 nm。

组织的显微变化通常伴随着性能的巨大差异,探讨累积叠轧过程中组织的不同晶粒度分布规律对研究材料的性能意义重大。Wang Y. 等[17]以Al-2Li和Al-2Li-0.1Zr合金为原料,研究ARB工艺对铝锂合金组织的影响。轧制后AlLiZr和AlLi层的平均晶粒尺寸分别约为1.3 μm和320.0 nm,形成了两种不同晶粒尺寸的双峰分布。透射电镜(transmission electron microscope,TEM)结果表明,Al3(Zr, Li)弥散颗粒均匀地沉淀在α-Al基体中,其平均直径为6.7 nm,大于位错从剪切到绕过机制转变的临界半径[18]。此外,位错环的出现表明Al3(Zr, Li)颗粒具有良好的钉扎能力,致使AlLiZr层的再结晶过程受抑制。而Al3Li钉扎能力弱,容易发生再结晶,形成超细晶粒。累积叠轧所形成的轧制材料是由不同晶粒尺度的片层交替组成,其兼具高强度及高延性的优点。

2.1.2 晶体取向与织构

大塑性变形材料一般具有较为典型的轧制织构,当其受到大的剪切应变时,材料的滑移方式改变,织构也发生相应变化,这意味着片材能够获得均匀的轧制变形。材料的组织结构与性能息息相关,因此控制织构对优化材料性能意义重大。

通常情况下,利用中子衍射技术研究累积叠轧技术制备特定金属材料及其复合板材的宏观织构演变规律。在面心立方(face-centered cubic,FCC)结构金属的研究中,K. S. Suresh等[19]在研究铜板的累积叠轧过程中发现,除了轧制变形之外,织构的演变很大程度上受剪切的影响。K. Kashihara等[20]针对纯铝单晶在累积叠轧过程中晶体取向变化进行了研究,结果表明由S{123}<634>和Copper{112}<111>组成的弱织构在第9个轧制道次的加工样品中形成。经过2个循环道次后,{100}<001>的面积分数达到稳定状态。第2~9个循环道次的平均面积分数为4.8%,晶体取向差15°。J. Bogucka等[21]研究了AA1200铝合金的织构演变规律发现,增加的变形导致大角度晶界(大于15°)的数量大幅增加,晶粒得到细化(低至200~300 nm)。随着B{110}<112>和S{123}<634 >方向的展宽,形成了强的{112} <111>组分。由此表明,ARB工艺可获得超细晶结构。

对体心立方(body-centered cubic,BCC)结构金属的研究中,N. Kamikawa等[22]在探究累积叠轧超低碳(interstitial-free,IF)钢板织构的研究中发现,经过ARB工艺加工的材料具有独特且复杂的织构分布。随着ARB材料表面剪切应变的积累,织构发展较强烈,但在随后的平面应变变形中剪切织构很容易被破坏。李眉娟等[23]在研究Mg/Al(其中Mg为密排六方(hexagonal close-packed,HCP)结构金属)的轧制过程指出,铝层以轧制织构组分为主,同时伴有多种剪切织构组分,如线织构、Dillamore及旋转立方织构(rotating cube,RC)。1 道次ARB后,铝层织构强度明显降低,后续轧制过程中强度变化不大。复合材料稳定界面的形成与织构的演变密切相关,基面织构弱化是源于旋转动态再结晶和剪切变形导致的晶粒旋转[24-25]。

2.2 力学性能

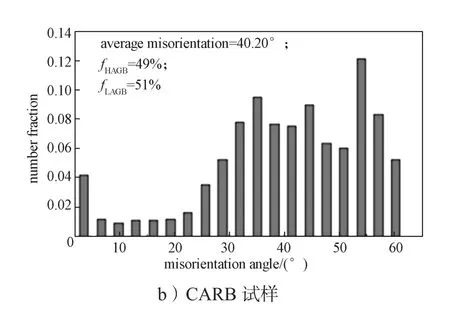

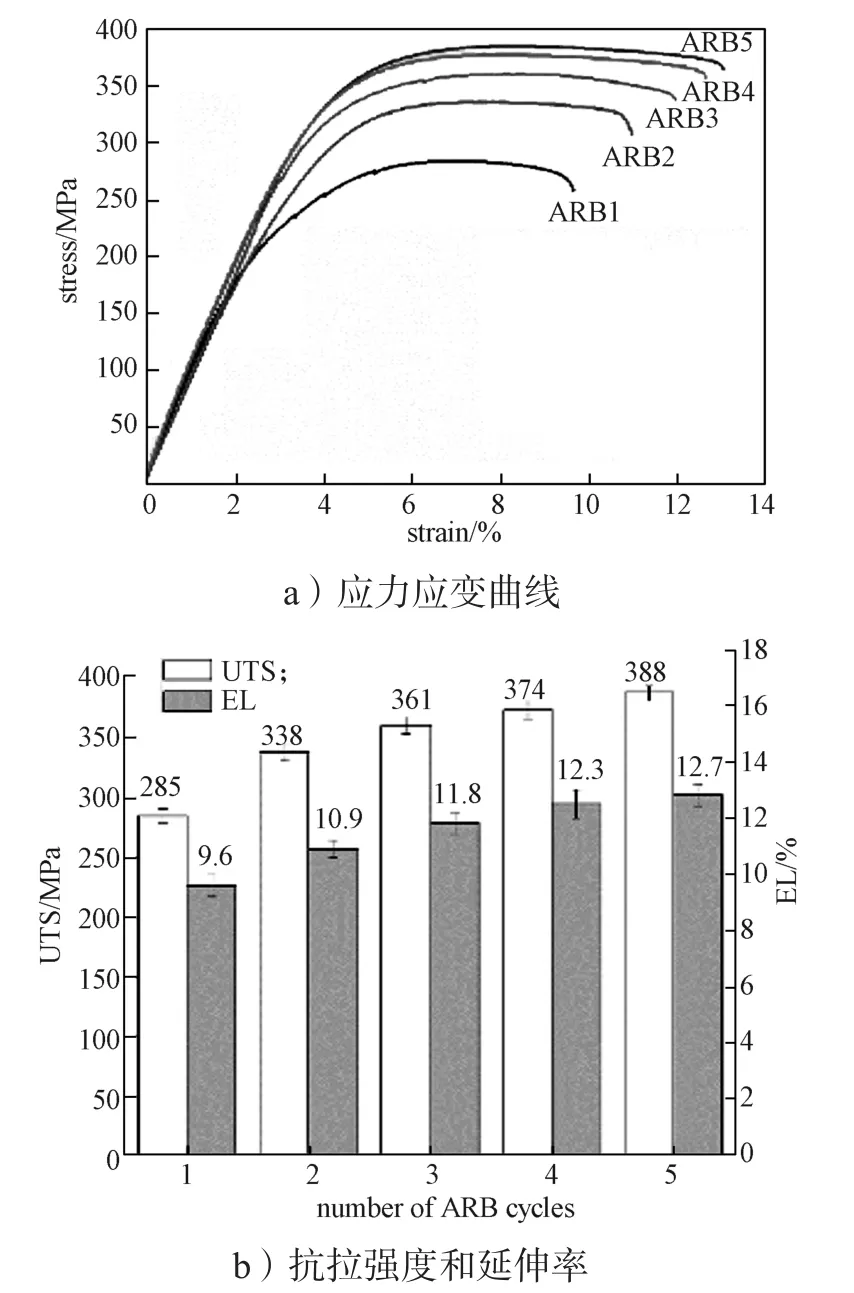

一般情况下,材料的延伸率随着ARB循环次数的增加呈现下降的趋势[3-6]。这是因为材料固有的微观结构变形机制源于累积叠轧后其自身的低应变硬化能力。还有学者对提高材料的应变硬化能力改善延展性能进行了系统研究。Wang Y. 等[17]研究发现,累积叠轧复合材料AlLi/AlLiZr的延伸率并不是随着ARB循环次数的增加而单调降低,而是随着累积叠轧道次增加而升高(如图4所示[17])。由图可知,延伸率随ARB循环次数的增加而增大,并在5次循环后达到12.7%。ARB过程中,Al-Li层 和Al-Li-Zr层发生晶粒细化,Al-Li层发生再结晶,该层中的较大晶粒具备的高应变硬化能力致使延伸率增加。此外,双峰晶粒度分布的形成和不存在宏观剪切带也有利于延伸率的提高。

图4 不同累积叠轧道次Al-Li/Al-Li-Zr复合材料的力学性能Fig. 4 Mechanical properties of the ARB processed Al-Li/Al-Li-Zr composite at different ARB cycles

M. R. Rezaei等[4]将累积叠轧工艺应用于6061铝合金发现,增加循环次数可以改善铝合金的抗拉强度,但会降低试样的伸长率。N. Hansen等[26]研究发现累积叠轧形成的亚晶粒或位错胞有助于增强材料的强度,而在更高的ARB道次中,晶粒细化可使材料具有更高的强度和更低的伸长率。M. Tayyebi等[27]将不同循环次数的Al1050/Al5052/SiC复合材料进行了单轴拉伸试验,得出在初始累积叠轧过程中,材料的强度不断增加,而伸长率降低。在第3, 4个ARB循环道次中,强度的降低可能是由于金属与陶瓷增强材料(Al5052和碳化硅颗粒)分布不均匀,导致Al5052增强层的分离、多孔性、聚集颗粒以及细小界面空穴的产生,特别是在大颗粒的拐角处,这些都是高应力集中的区域。在之后的ARB过程中,由于增强颗粒分布的改善、晶粒细化机制的作用、层间结合强度的发展,铝合金复合材料的强度和伸长率得到了改善。

ARB过程中发生的加工硬化成为增加材料显微硬度的主要机制[28-29]。M. Tayyebi等[27]发现随着累积叠轧循环次数的增加,材料的硬度随之增加,在第6道次ARB后,Al1050和Al5052层的显微硬度分别从52 HV和96 HV增加到76 HV和145 HV。M.R. Rezaei等[4]也发现显微硬度随累积叠轧循环次数的增加而不断增加。

2.3 强化机制和界面结合机制

2.3.1 强化机制

累积叠轧材料所具有的高强度是由多种强化机制共同作用的结果。目前对累积叠轧的研究大多集中在多层复合材料上,与同种累积叠轧材料相比,多层复合叠轧材料所具有的强化机制更为复杂,可大致分为以下5个方面。

1)细晶强化。累积叠轧所引起的大塑性变形,促使取向差小的亚晶结构的形成,这对累积叠轧后的材料起到了强化作用[30-31]。累积叠轧时摩擦力所引起的大剪切变形,促使等效应变增加,使晶粒细化,材料性能得以强化[32]。

2)应变硬化强化。在ARB初期,叠层材料表面生成的硬化层和大应变引起的硬化效果都对材料起到了重要的强化作用[33-34]。

3)第二相粒子强化。第二相粒子的弥散强化是由于经过多道次轧制后,不同材料硬相剪切破碎,其弥散分布于基体当中,形成第二相粒子,阻碍位错的运动,使基体的强度增大[34]。

4)热处理强化。一般累积叠轧之后会结合适当的热处理以提高材料的综合力学性能。

5)其他强化机制。多道次轧制后,氧化膜和夹杂物破裂并均匀分布于基体材料中,阻碍晶粒长大,使材料得以强化[1]。累积叠轧过程中所产生的残余应力也会阻碍位错运动,强化材料[34]。同时,大量研究[33,35]称累积叠轧之后,稳定的基面织构对强化材料起着重要作用。

2.3.2 界面结合机制

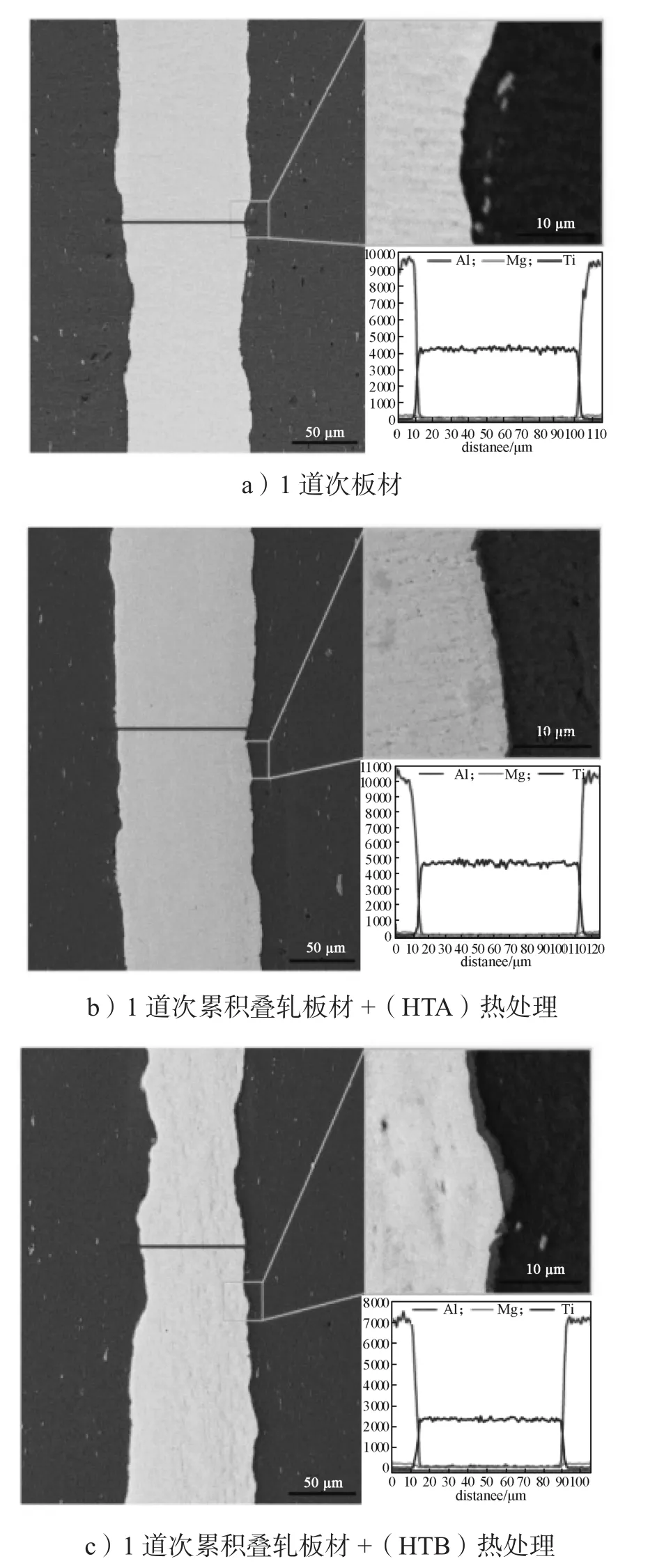

金属的多层界面膜因其在极端条件下的潜在应用而越来越受到学术界和工业界的关注。累积叠轧技术轧制的两种或多种不同材料,经过多道次轧制后形成的多层金属界面的稳定性直接影响材料性能。因此,多层金属界面结合机制极具研究意义。Zhang X. B. 等[32]详细地研究了经不同热处理HTA和HTB累积叠轧铝/钛复合板材的界面结合机理。图5为在500 ℃下累积叠轧制备的Al/Ti材料界面的SEM(scanning electron microscope)和EDS(energy-dispersive X-ray spectroscopy)图像[34]。

图5 Al/Ti材料的SEM 和EDS界面图Fig. 5 SEM and EDS interface diagram of Al/Ti materials

由图5可知,热处理后铝、钛界面层厚度明显增加。这是因为热处理过程中界面扩散能增加,促进了键合界面的原子间扩散。垂直于Al/Ti/Al界面的EDS线扫描分析显示了元素经热处理后在试样界面的扩散。从界面特性分析得出,ARB轧制的温度越高,越有利于形成更好的铝/钛界面。累积叠轧后,铝和钛原子发生扩散,在铝/钛界面形成了Al3Ti,该研究结果与M. Tavoosi[35]研究的铝和钛界面再活化扩散结论一致。在ARB过程中,较大的压下量和更高的累积叠轧温度有利于形成更短更薄的钛层。热处理后,铝钛界面得到巩固增强,在界面形成了较厚的Al3Ti层,针状β''的相转变为棒状的β相。可见,合理的热处理是改善铝钛板材拉伸性能的有效方法。Wang Y. 等[17]认为在更多ARB循环中,试样形成的强结合界面有利于改善其机械性能。

在早期研究中,研究人员主要利用SEM和TEM对累积叠轧复合板材的界面结合进行观察,近些年才开始采用同步辐射(computed tomography,CT)形貌观察进行表征。Chang H. 等[36]研究了室温累积叠轧技术制备Mg/Al多层复合材料,并通过同步辐射CT等测试方法对复合板界面进行表征,结果表明Mg/Al界面大体上结合较好,无明显孔洞及开裂,但存在微裂纹。经过多道次轧制后,Mg/Al界面处形成了Mg17Al12层(层厚为150 nm)。

3 研究展望

累积叠轧作为SPD工艺的一种,是制备超细晶材料的一种重要方法。它可以将材料的内部结构细化到亚微米级,从而改善材料的综合性能。ARB工艺可以获得很大的压下量,突破了传统轧制压下量的限制,可用于制备超薄板材的超细晶材料[37]。ARB工艺已成功应用于多种合金和异种金属层状复合材料制备。

常规ARB材料的强度较高,但塑性较差,不利于后续的深加工与使用,从而限制了累积叠轧技术的发展。累积叠轧得到的纳米材料塑性差的原因是其所具备的低应变硬化能力,以及纳米材料的晶粒较小或接近饱和的位错密度导致位错储存效率降低。当晶粒尺寸小于100 nm时,位错将不再累积,导致材料的应变硬化能力较差。因此,改善ARB材料塑性的方法是恢复和保留纳米材料的应变硬化能力,增强位错累积[38-40]。S. O. Gashti等[41]指出,形成双峰晶粒度(微米/纳米结构)分布是制造高强度高塑性累积叠轧材料的有效方法。通过引入第二相颗粒,致使位错被迫累积,同时第二相颗粒还可增加位错穿过它们所需的应力,阻止位错滑移。此外,线缺陷、孪晶和层错缺陷很容易堆积,不仅会增强应变硬化能力,而且能有效阻止位错运动,导致位错累积[38]。提高ARB材料塑性和后续成形性仍然是研究的难点。