一种铁基复合材料的制备及其电容性能

2021-09-18江宏亮李福枝

江宏亮 李福枝

张 丹 尹大川

石 璞

湖南工业大学

包装与材料工程学院

湖南 株洲 412007

1 研究背景

超级电容器因具有循环寿命长、功率密度高、倍率性能好的优点而备受关注[1]。目前,应用于电容器的材料主要有导电聚合物、碳材料、金属氧化物[2]。

导电聚合物有聚苯醚、聚苯胺、聚乙炔、聚乙烯二氧噻吩、聚吡咯、聚噻吩等[3-4]。聚合物材料在质子嵌入或脱出的过程中,体积产生膨胀或收缩,致使质料脱落,电化学性能随之下降[5-6]。

碳材料如碳纳米管、石墨烯,其比表面积大、导电性能好而被广泛用作碳基体[7-8],但其复杂的生产过程阻碍了扩大化生产,尤其是石墨烯。相比之下,科琴黑(ketjen black,KB)导电碳材料比表面积大、导电性能优良、稳定性好,备受企业和研究者的青睐。

RuO2因具有较宽的电压窗口、优良的循环性能和热稳定性能而被深入研究[9]。但是其价格昂贵,广泛商业化应用受阻碍。CoO[10]、NiO/Ni(OH)[11-12]备

342受关注,但还存在一些缺陷,如材料溶解、电子电导率和离子电导率较低、比表面积较小、难以均匀分散在碳基体上等。

铁化合物来源丰富、价格便宜,常见的价态有Fe2+、Fe3+。尤其是Fe3O4,其电子可以在Fe2+和Fe3+之间快速转移,导电性优于其他铁氧化合物,理论上具有较好的化学电容性能[13-14]。

本研究采用六水氯化铁、十水硫酸亚铁为混合铁源,尿素水溶液为水相,环己烷为油相,十六烷基三甲基溴化铵(cetyltrimethylammonium bromide,CTAB)为表面活性剂,以科琴黑为碳载体,通过微乳液法制备铁基复合材料,重点探究温度、CTAB用量对所制材料电容性能的影响,以期得到电容性能优良的电极材料。

2 实验

2.1 主要材料与仪器

七水硫酸亚铁,长沙有信化工有限公司;六水氯化铁,天津市福晨化学试剂厂;尿素,台山市粤侨试剂公司;十六烷基三甲基溴化铵,天津博迪化工股份公司;环己烷,湖南汇虹试剂有限公司;无水亚硫酸钠,天津博迪化工股份公司;质量分数为60%的聚四氟乙烯(polytetra fluoroethylene,PTFE)乳液,广州松柏化学有限公司。以上试剂均为分析纯。

电热鼓风干燥箱,DHG-9625A,上海一恒科技有限公司;马弗炉,SX-4-10,上海洪纪仪器设备有限公司;电化学工作站,CHI760E,上海辰华仪器有限公司;台式压片机,DY-30,天津科器高新科技有限公司;高温高压反应釜,FYX0.3,济南恒化科技有限公司。

2.2 铁基复合材料的制备

采用微乳液法制备铁基复合材料。准确称取1.10 g六水氯化铁、0.56 g七水硫酸亚铁、2.40 g尿素,置于100 mL烧杯中,加入10 mL去离子水,搅拌使其充分溶解,记为A液。称取一定量的十六烷基三甲基溴化铵(分别为1.0, 1.5, 2.0, 2.5 g)置于250 mL烧杯中,量取50 mL环己烷倒入其中,磁力搅拌0.5 h,待其充分混合后,将A液缓慢倒入其中,再磁力搅拌1 h得B液。将一定量的KB碳粉(2 mg)加到B液中,磁力搅拌30 min,超声处理30 min。将所得混合物转移至100 mL聚四氟乙烯内衬、不锈钢外壳的高压反应釜中,放置于恒温鼓风干燥箱中在一定温度(分别为120, 140, 160 ℃)下反应10 h。自然冷却至室温,过滤、干燥至恒重,得到不同条件下制备的铁基复合材料样品。

2.3 电极片的制备

用泡沫镍作集流体,将泡沫镍网裁剪成1 cm×1 cm的正方形片,并在其中一边留大约0.3 cm×3 cm的泡沫镍条,以方便后续测试用。依次用蒸馏水和无水乙醇分别超声处理约10 min,将其放入鼓风干燥箱中充分干燥,之后称重并记录质量,待用。将2.2节所制备的铁基复合材料样品、KB、质量分数为60%的聚四氟乙烯乳液,按质量比7:2:1混合均匀;将其均匀涂抹在上述处理好的泡沫镍片上,用玻璃棒轻轻擀压成厚度均匀的薄层,置于80 ℃下鼓风干燥箱中充分干燥;再在10 MPa压力下压片处理,制得面积为1 cm2的电极片。

2.4 电化学性能测试

1)三电极体系

采用氯化银电极作参比电极,1 cm×1 cm的铂电极作辅助电极,2.3节中制备的铁基复合材料电极片作工作电极,1 mol/L的Na2SO3溶液作电解液,组成三电极体系,之后所有电化学测试都在此体系下进行。

2)循环伏安测试

采用CHI760E电化学工作站进行循环伏安测试,电压为-1.4~0 V,扫速为5~20 mV/s。

3)恒电流充放电测试

采用CHI760E电化学工作站,进行恒电流充放电测试,充放电电压为-1.2 ~ -0.2 V,充放电电流密度为1~5 A/g。

3 结果与分析

3.1 循环伏安测试

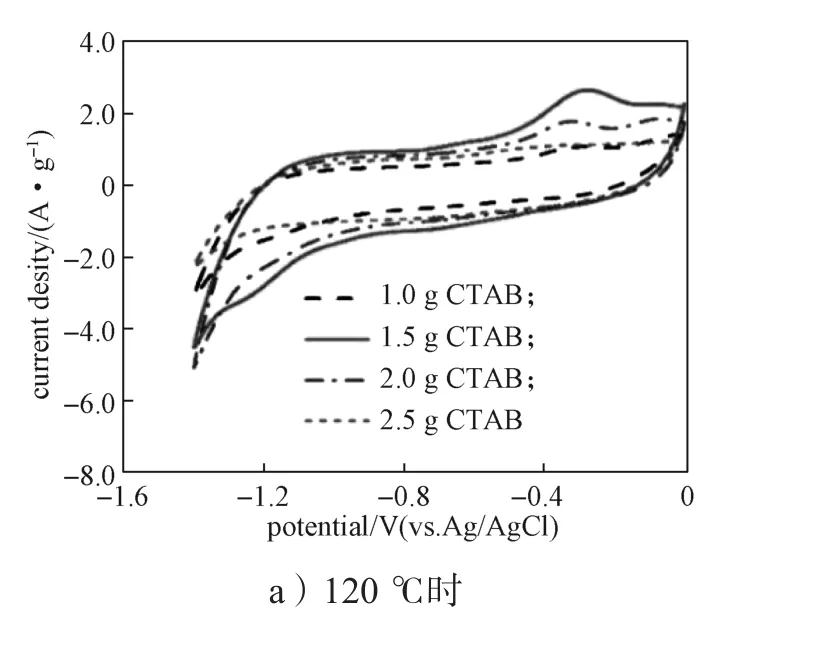

在1 mol/L的Na2SO3溶液中,电压范围为-1.4~0 V(vs. Ag/AgCl),扫速为20 mV/s时,测得不同条件下制备的铁基复合材料样品的循环伏安曲线,如图1所示。

由图1可以看出,在实验电压窗口内,铁基复合材料表现出较弱的氧化还原峰,氧化峰出现在-0.3 V左右,还原峰出现在-1.1 V左右,这说明该电极材料产生了一定的法拉第赝电容[6]。其中,在140 ℃下制得的材料赝电容特征最为明显(图1b)。

从图1a~c可看以出,在120, 140, 160 ℃各温度下制得的材料中,CTAB用量为1.5 g时,其响应电流均达最大值。从图1d可以看出,当CTAB用量为1.5 g时,响应电流最大的是反应温度为140 ℃时制得的样品。这说明在140 ℃反应温度下,CTAB用量为1.5 g时,所制备的电极材料电容性能最好。

图1 不同制备条件下的样品循环伏安曲线Fig. 1 Curves of cyclic voltammogram of samples under different preparation conditions

3.2 恒电流充放电测试

3.2.1 充放电电流密度为1 A/g的情形

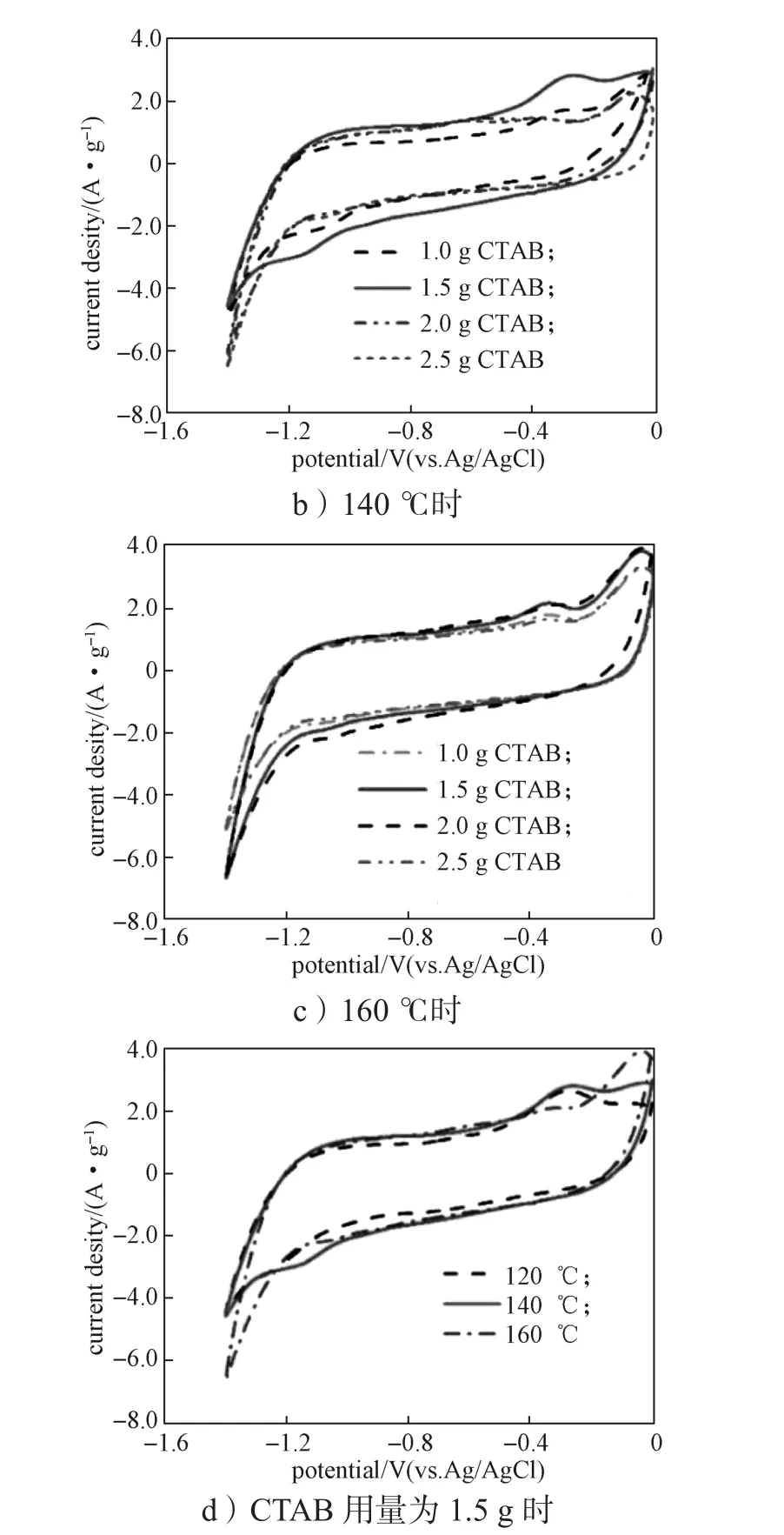

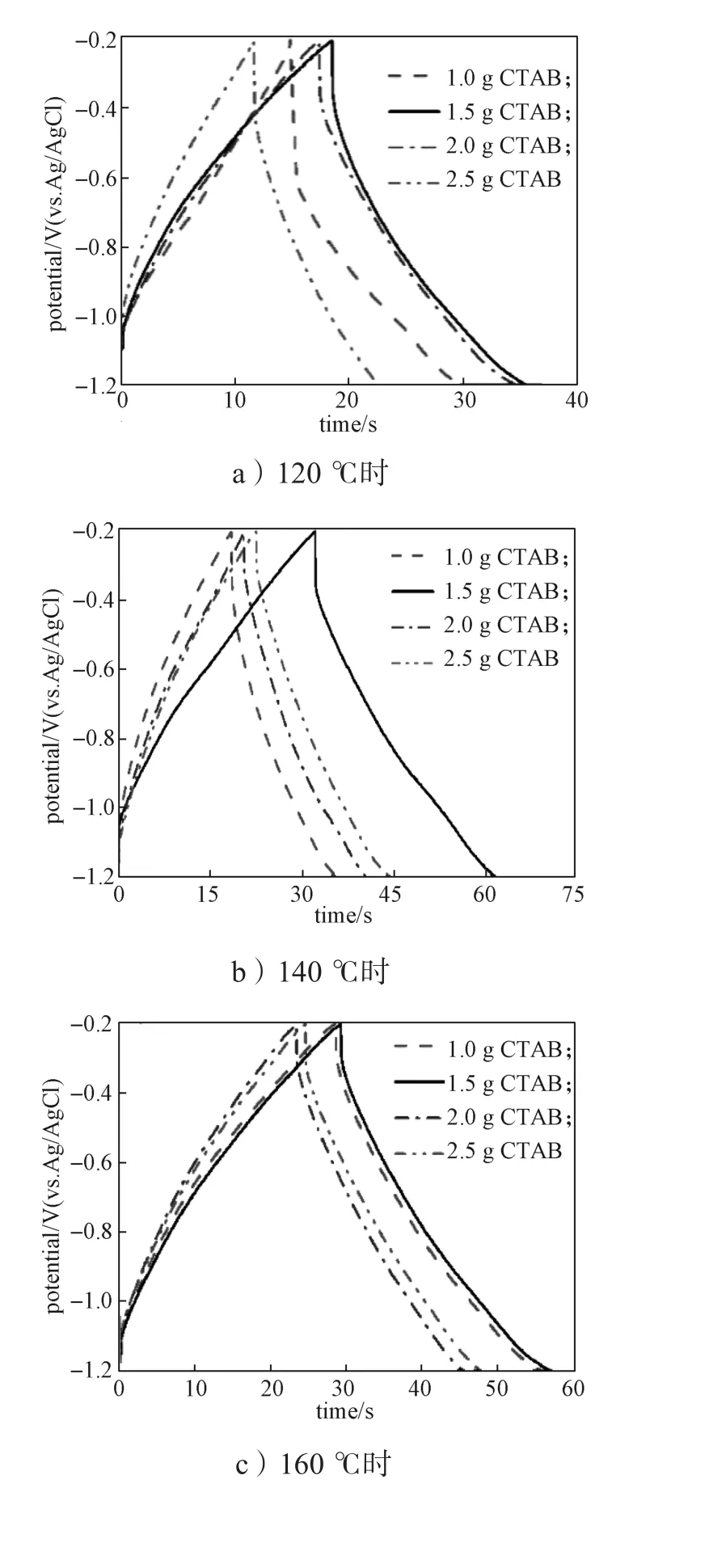

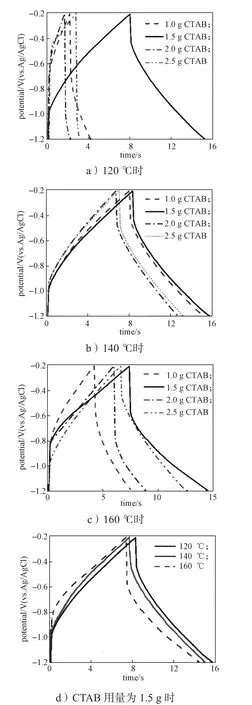

在测试电压范围为-1.2 ~ -0.2 V(vs. Ag/AgCl)时,得到不同条件下制备的铁基复合材料样品恒电流充放电曲线,如图2所示。

由图2可以看出,不同温度、不同CTAB用量下制备的铁基复合材料电极,表现出相似的电容行为,即充放电曲线既不是理想的等腰三角形,也没有明显的充放电电压平台。这说明这些电极材料主要表现出双电层电容行为,而法拉第准电容行为较少[15-17]。根据图1中的循环伏安曲线可知,这些电极材料应该有一定的法拉第准电容存在[18-20]。可见,两者相互矛盾,这可能是因为电极材料中,所含的铁基活性物质较少,其氧化还原反应产生的法拉第准电容相对于双电层电容来说很小,不足以在充放电曲线上表现出来。

图2 电流密度为1 A/g时各样品的恒电流充放电曲线Fig. 2 The galvanostatic charge-discharge curves of samples at the current density of 1 A/g

从图2a~c可看出,在3种不同温度下,CTAB用量为1.5 g时,电极材料的放电时间均最长。从图2 d可以看出,在CTAB用量为1.5 g时,140 ℃下所制电极材料充放电时间最长,约210 s,电容最大。

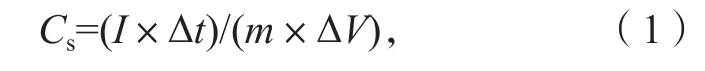

根据恒电流充放电曲线图和电极活性物质质量来计算电极的比电容,公式为

式中:I为充放电电流,A;

∆t为充放电时间,s;

m为电极材料中活性物质(即所制备的复合材料)的实际质量,g;

∆V为充放电的电压范围,V。

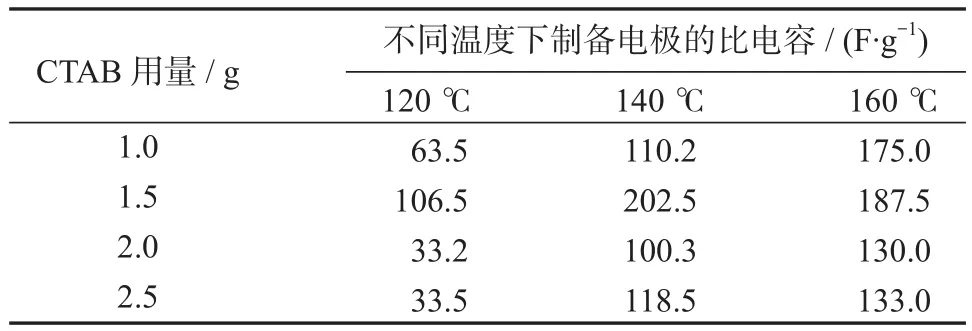

根据图2所得的测试结果,利用公式(1)计算出各电极材料在电流密度为1 A/g下的比电容,结果如表1所示。从表1可得出,在反应温度为120 ℃下制备的电极材料,CTAB用量为2.0 g时比电容最低,仅为33.2 F/g;CTAB用量为1.0 g时,比电容为63.5 F/g;CTAB用量为1.5 g时比电容最大,为106.5 F/g。在反应温度为140 ℃下制备的电极材料,CTAB用量为1.0 , 2.0 , 2.5 g时电容性能比较接近,比电容大小相差不大;CTAB用量为1.5 g时,比电容有了明显提高,达到了202.5 F/g。在反应温度为160 ℃下制备的电极材料,CTAB用量为1.5 g时比电容最大,为187.5 F/g。

表1 电流密度为1 A/g时各电极材料的比电容Table 1 Specific capacitances of different electrodes at the current density of 1 A/g

综合可知,当电流密度为1 A/g时,在CTAB用量为1.5 g、反应温度为140 ℃下,所制得的电极材料比电容最大,这与循环伏安测试结果相吻合。

3.2.2 充放电电流密度为2 A/g的情形

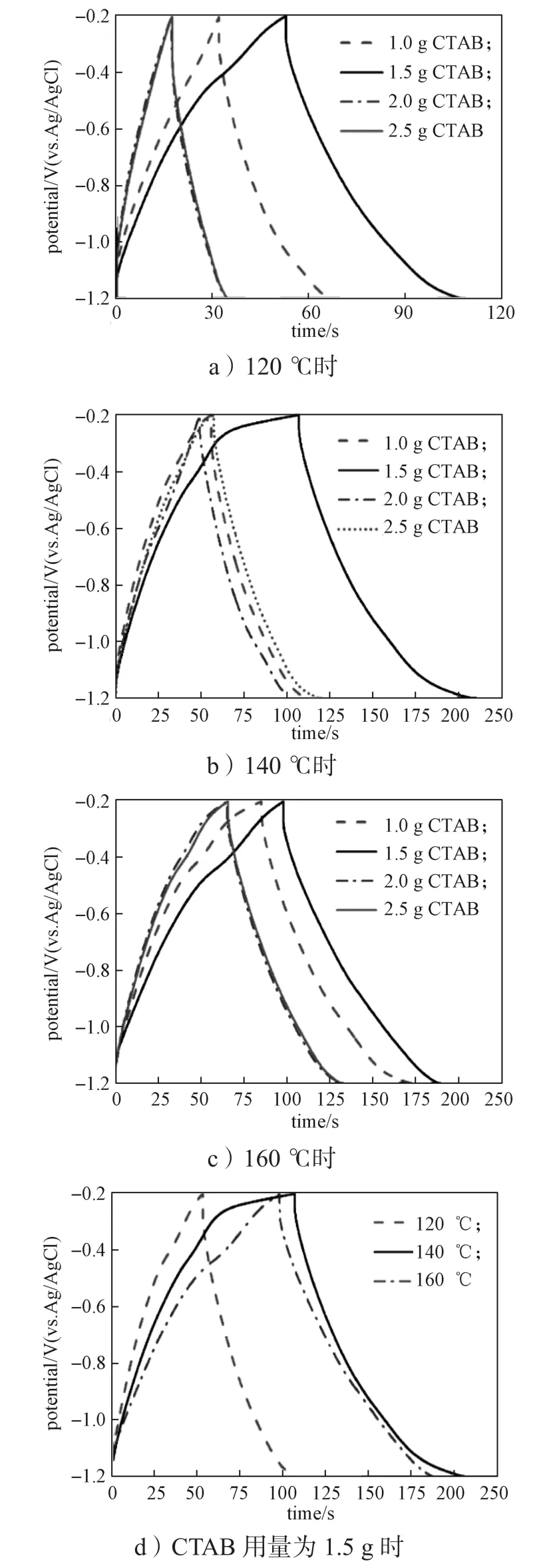

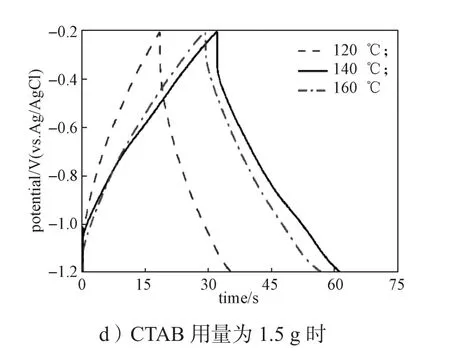

在测试电压范围为-1.2 ~-0.2 V(vs. Ag/AgCl)时,得到不同条件下制备的铁基复合材料样品恒电流充放电曲线,如图3所示。

由图3可知,各电极所表现出的电化学行为与图2中的基本相同,即电极材料主要表现出双电层电容行为,而法拉第准电容行为较少。这主要归因于电极材料中所含的铁基活性物质较少,不足以在充放电曲线上表现出来。

从图3还可看出,在电流密度为2 A/g时,3种不同温度下所制的电极材料,当CTAB用量为1.5 g时,充放电时间均最长;而在140 ℃下CTAB用量为1.5 g时所制电极材料充放电时间最长,约61 s,电容最大。

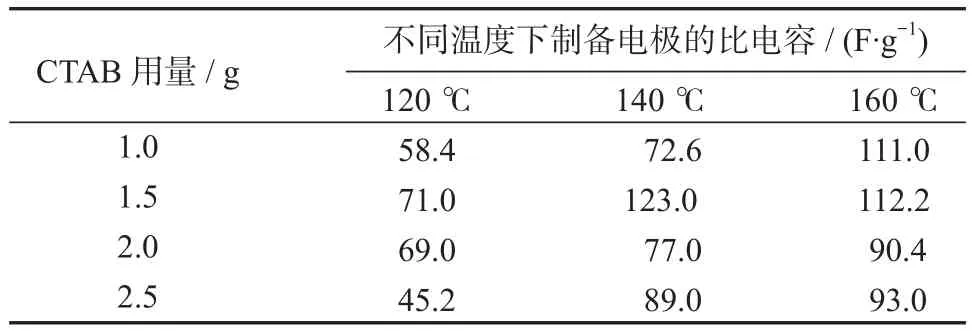

根据图3所得的测试结果,利用公式(1)可计算出在电流密度为2 A/g下各个电极材料的比电容,结果如表2所示。从表2可以看出,在电流密度为2 A/g下,温度为140 ℃、CTAB用量为1.5 g时所制得的电极材料的比电容最大,可达123.0 F/g。

图3 电流密度为2 A/g时各样品的恒电流充放电曲线Fig. 3 The galvanostatic charge-discharge curves of samples at the current density of 2 A/g

从表2可知,在反应温度为120 ℃时,CTAB用量为2.5 g时比电容最低,仅为45.2 F/g;CTAB用量为1.0 g时比电容为58.4 F/g;CTAB用量为1.5 g时比电容最大,为71.0 F/g。在反应温度为140℃时,CTAB用量为1.0 g、2.0 g、2.5 g时电容性能比较接近,比电容大小相差不多;CTAB用量为1.5 g时,其比电容有明显提高,达到了123.0 F/g。在反应温度为160 ℃时,仍然是CTAB用量为1.5 g时比电容最大(112.2 F/g)。综合可知,在电流密度为2 A/g时,当CTAB用量为1.5 g、反应温度为140 ℃时所制得的电极材料比电容最大,这与CV测试结果相吻合。

表2 电流密度为2 A/g时各电极材料的比电容Table 2 Specific capacitances of different electrodes at the current density of 2 A/g

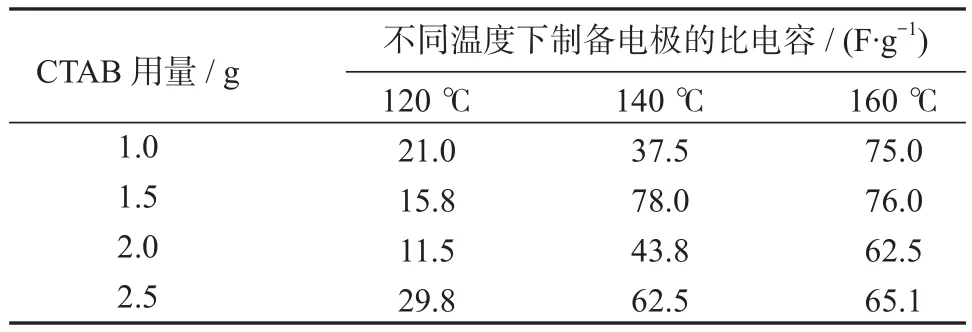

3.2.3 充放电电流密度为5 A/g的情形

在测试电压范围为-1.2 ~-0.2 V(vs. Ag/AgCl)时,得到不同条件下制备的铁基复合材料样品恒电流充放电曲线,如图4所示。由图4可知,各电极所表现出来的电化学行为与图2、图3中的基本相同,即电极材料主要表现出双电层电容行为,而法拉第准电容行为较少。从图4还可看出,在电流密度为5 A/g时,3种不同温度下所制电极材料,当CTAB用量均为1.5 g时,电极材料的放电时间均最长;而在140℃下CTAB用量为1.5 g时,所制电极材料充放电时间最长,约16 s,电容最大,但比电流密度为1, 2 A/g时小很多,表明倍率性能不佳。

图4 电流密度为5 A/g时各样品的恒电流充放电曲线Fig. 4 The galvanostatic charge-discharge curves of samples at the current density of 5 A/g

根据图4所得的测试结果,利用公式(1)可计算出电流密度为5 A/g时各个电极材料的比电容,如表3所示。由图4和表3综合可知,在电流密度为5 A/g时,当CTAB用量为1.5 g、反应温度为140 ℃所制得的电极材料比电容最大,这与循环伏安测试结果相吻合。

表3 电流密度为5 A/g时各电极材料的的比电容Table 3 Specific capacitances of different electrodes at the current density of 5 A/g

4 结论

本研究采用微乳液法合成了铁基复合材料,探究了不同温度、不同CTAB用量对所制电极材料电容性能的影响。结果发现,反应温度、CTAB用量对所制备的铁基复合材料的电容性能都有一定的影响。当温度一定时,复合材料的电容性能随CTAB用量的增加而先提高后降低,在用量为1.5 g时电容性能最佳;当CTAB用量一定时,复合材料的电容性能随反应温度的升高而先提高后降低,在温度140 ℃时电容性能最佳。在所有样品中,在温度为140 ℃、CTAB用量为1.5 g时,所制材料电容性能最佳,当电流密度为1 A/g时,比电容达202.5 F/g。但该材料的比电容随着电流密度的增加迅速下降,在电流密度为2 A/g时,比电容降为123.0 F/g,在电流密度为5 A/g时,比电容仅为78.0 F/g,倍率性能还有待提高。