基于HACCP的禽肉冷链监控体系探析

2021-09-18王海燕林贤福黄胜男

王海燕 林贤福 黄胜男

福州职业技术学院

商学院

福建 福州 350108

1 研究背景

在我国,禽肉产品深受消费者喜爱,禽肉是仅次于猪肉的第二大肉类消费品。随着人们对食品安全关注的不断增加,禽肉食品安全备受关注。为切实保障禽肉食品安全,除了将冷链技术作为保证食品新鲜度和安全的重要技术外,还应借助危害分析和关键控制点(hazard analysis critical control point,HACCP)技术。HACCP是在对食品生产加工过程中科学地进行风险评价和危害分析的基础上,通过采取预防措施,以关键控制点控制潜在危害,最大程度保证工业化食品安全。作为一种识别、评估和控制食品安全危害因素的质量控制体系,HACCP运用了食品工艺学、微生物学、化学和物理学、质量控制和危险性评估等的原理和方法,具有预防性、灵活性、专业性和有效性等特点,逐渐成为国际食品贸易的通行证。

影响禽肉食品安全的主要因素包括饲料、药物残留、微生物、化学污染、食品添加剂超量或滥用等。国内外学者对此已做了诸多研究,研究方向包括屠宰、储藏、加工等过程中的检测和监控。如S. C.Ingham等[1]通过实验证明,温度和时间是影响禽肉致病菌生长的主要因素,故做好冷链温度控制、合理选择风险控制点对于确保禽肉安全具有重要意义。蒋予箭等[2]调查并检测了花鸡软罐头生产过程中的微生物变化情况,分析了加工过程中的潜在危害,并指出了关键的控制点,提出了HACCP的实施细则。M.L. González-Miret等[3]通过实证研究,指出了选择关键控制点在HACCP体系中的重要性,并通过多元统计分析法阐明了洗涤和温度控制是禽肉加工中的关键控制点。严燕等[4]探讨了HACCP在冷鲜禽肉屠宰和加工中的应用,指出禽肉加工中的4个关键控制点,分别是活禽验收、掏内脏、冷却及预冷。史卫军等[5]指出,应加强对动物源性食品中除害剂的防控,从源头保障食品安全。陆辉山等[6]提出了一个在大规模养殖环境下,基于无线传感器网络(wireless sensor networks,WSN)的家禽体温获取与传输方案,该方案通过设置报警阈值,及时发现发病早期的家禽,并得知其正确率高达93.75%,因而验证了该系统的有效性。随着信息技术的推广,建立基于HACCP的追溯和预警机制,通过确定禽肉食品安全目标和检测标准、设定预警值,实现对禽肉食品的追溯,可以有效降低食品安全事件的发生[7-8]。

通过以上分析,可知禽肉冷链食品安全应从源头抓起,做好全程监控,并及时采取相应措施,以消除各环节中的安全隐患。因此,本研究拟借助射频识别技术(radio frequency identification,RFID)、无线传感器网络(wireless sensor networks,WSN)、北斗等物联网技术和区块链技术,建立一个基于HACCP的禽肉食品冷链监控体系,以实现对禽肉冷链的全程进行有效监督,切实保障禽肉食品的质量与安全。

2 禽肉冷链关键控制点确定

随着HACCP体系的发展与完善,我国出台了《中华人民共和国食品安全法》《食品生产流通冷链产品召回与追溯管理规范》《食品冷链末端配送作业规范》等法规与行业标准,对冷链的要求越来越明确。然而,各省市对政策的解读并不一致,同时,部分自律性较差的企业并没有完全按照国家的法规执行,因此,必须更加有效地开展冷链监控,以确保禽肉食品冷链安全。HACCP禽肉食品冷链监控体系的实施主要包括危害分析和提出预防措施,确定关键控制点,建立关键限值(critical limit,CL)。关键控制点用于监控纠偏措施、验证措施和记录保持程序。

2.1 禽肉冷链物流流程

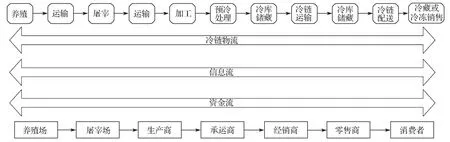

禽肉冷链主要包括屠宰、加工、冷藏、运输和销售等环节。禽肉冷链产品主要以冷鲜肉和冷冻肉两种贮藏方式进行运输和销售。优良的监控体系必须建立在完备的禽肉冷链物流流程基础之上,构建的禽肉冷链物流流程如图1所示。

图1 禽肉冷链物流流程及关键节点Fig. 1 Logistics flow and key nodes of poultry meat cold chain

经检疫合格的禽类,依据中国农业部制定的相关法规进行屠宰、去毛、掏膛后,胴体在2 h内冷却至4 ℃以下。从原料接收到产品出库的流程大致如下:活禽验收→禽体清洗→宰杀→放血→热烫→打毛→去小毛、脚皮等→冲洗→去嗉囊→开膛→掏内脏→清洗→检查→冷却→包装。但是冷鲜肉和冷冻肉的后期工艺并不相同。禽冷鲜肉的加工流程为鲜品出库→沥水→挑选→包装→称重→金属探测→冷藏预冷→出厂。禽肉冻品的加工流程为整禽分割→修剪挑选→单冻→称重包装→金属探测→装箱→入库→出厂。

2.2 禽肉食品安全的危害分析

禽肉食品安全的危害主要包括生物危害、物理危害、化学危害和过敏原危害。

2.2.1 生物危害

禽肉食品的生物危害包括病菌、真菌、病毒和寄生虫,其中最需要控制的是大肠杆菌和菌落总数[9-11]。控制环境温度是抑制微生物、致病菌生长的重要手段。除温度外,影响微生物生长的因素还包括环境因素、人员因素和管理因素。如在禽肉屠宰环节中,若环境不卫生,接触面未及时进行清洗、消毒或喷淋冲洗的水未达到标准等,均可能造成微生物和病原菌的快速繁殖。企业应遵守农业部的相关法规,按照《畜禽屠宰HACCP应用规范》中的要求进行作业。

2.2.2 物理危害

走访企业,确定禽肉加工中常见物理危害是碎金属混入,及碎玻璃、饲料、粪便等异物混入。企业应对工作人员进行专业化培训,制定卫生标准操作流程(sanitation standard operation procedure,SSOP),并进行巡检,以加强对物理危害的控制。如针对碎金属混入情况,可以通过对可疑产品进行横纵方向3次检测加以解决,发现问题后及时封存产品。

2.2.3 化学危害

饲料的品质、兽药残留、重金属污染等都会对禽肉食品质量造成影响。故禽肉食品生产前需要对活禽进行严格检疫、抽检其抗生素等,从源头确保禽肉食品安全[12]。在禽肉加工中,食品、食品添加剂、内包装材料等不得与有毒、有害、有异味的物品(包括化学品)一同运输、储存和销售。

2.2.4 过敏原危害

虽然食品过敏原只影响少部分人群,但它确实对这部分消费者存在潜在危害,因此也应纳入HACCP体系中。要做好对易过敏群体的数据获取,尤其是最易敏个体的数据获取,这将直接决定阈值范围的最低限度[13-14]。

2.3 关键控制点及纠正措施

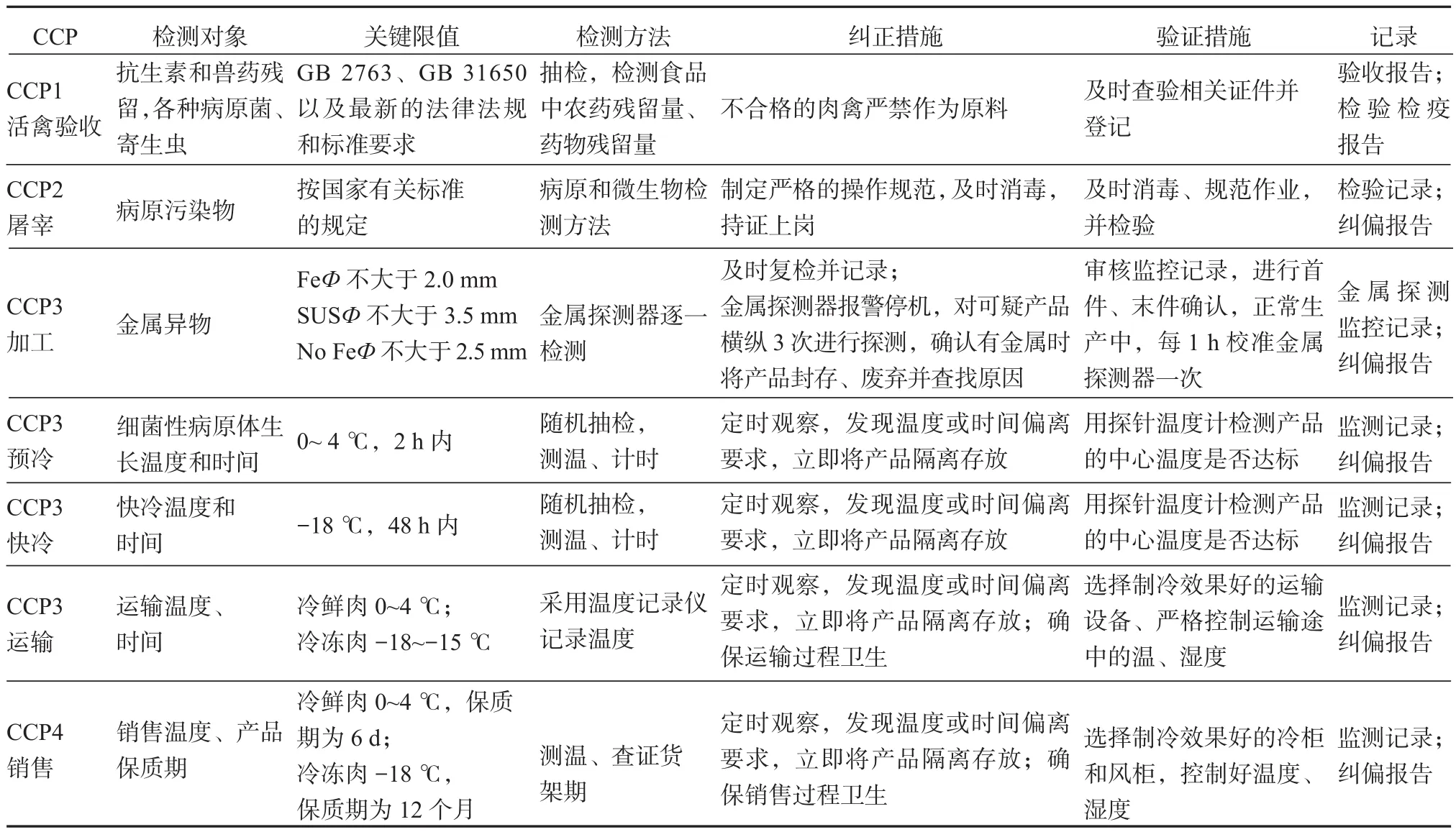

通过对鲜(冻)禽肉流通过程中的危害进行分析,最终确定了活禽验收、宰杀放血、胴体加工、预冷、快冷、运输温度和销售温度7个关键控制点,具体的鲜(冻)禽肉冷链中的关键控制点与纠正措施见表1。

表1 鲜(冻)禽肉冷链中的控制参数与控制方案Table 1 Control parameters and scheme in fresh (frozen) poultry cold chain

要确保禽肉冷链安全,应包括饲养场、屠宰加工厂,直至最终消费者,对企业信息、产品信息、温度信息等进行监管,稳定、连续、真实地采集冷链数据,有效地监管冷链流通全过程,对存在的问题或安全隐患及时预警。

3 禽肉冷链监控系统的构建

为确保禽肉食品安全,需要保证禽肉供应链的各个环节始终处于规定的低温环境下,并减少不必要的损耗,因此禽肉冷链要满足3T(温度、时间和耐藏性)要求。在实际运营中,由于制冷技术和设备不同,冷藏车的保温效果差异较大,运输过程中的温度稳定性较差,容易造成食品品质下降,甚至变质,给企业和消费者造成损失[15]。2019年6月颁布的《冷藏冷冻食品销售质量安全监督管理办法(征求意见稿)》中指出,从事冷链冷冻食品销售的商家,应具备相应的设施、设备,冷藏、冷冻车应当设有可正确显示内部温度的温度计,鼓励设置外显式温度计。2019年10月颁布的《中华人民共和国国务院令第721号》中,要求非食品生产经营者从事对温度和湿度有特殊要求的食品贮存业务的,要向食品安全监督管理部门及时备案。可见,我国对冷链服务企业和设施设备的管理非常明确。

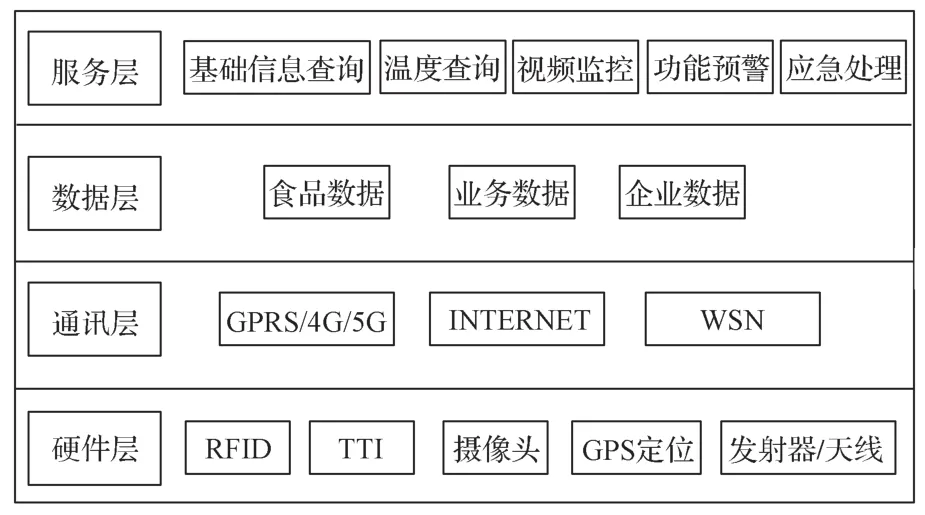

根据HACCP体系,禽肉冷链监控体系应具备数据采集的准确性、传输的及时性和数据资源的共享性。在鲜(冻)禽肉冷链中,温度信息是核心数据,其他数据是附属数据,可以根据核心数据来判断禽肉的质量变化。因此,拟构建的禽肉冷链监控体系中,应包含硬件层、通讯层、数据层和服务层,见图2。

图2 禽肉冷链监控体系架构图Fig. 2 Architecture of poultry cold chain monitoring system

3.1 硬件层

禽肉冷链监控体系架构中,硬件层是系统的底层,也是关键层。为满足不同场景下的监测需求,可以采用时间温度指示器(time temperature indictors,TTI)、温湿度记录仪或温感探头采集温度。目前,企业在运输环节通过绑定记录仪的ID和安装信息,实现数据关联,接入企业的冷库、冷柜与平台数据中心,从而进行数据通信及下端传感器数据的采集。监测技术与现实环境间的差异,使得采集的数据具有周期性和离散性,并不能真正实现数据的平稳与连续,仅少部分技术,如TTI可以实现全程品质监测。在硬件层构建中,应考虑到冷链监控数据采集和冷链段之间数据交换的连续性。

3.2 通讯层

王晓玲[16]提出,可以采取RFID标签实现对产品信息的追踪,并通过GPRS进行实时监控。袁浩浩[17]提出,以ZigBee协议为基础的无线传感网络监控溯源系统,可以较好地实现对物流状态的实时监控。Wi fi、窄带物联网(narrow band internet of things,NB-IoT)也可以被应用于监测数据的传输。通讯层需要不断提升数据稳定性、及时性、数据质量和传输能效。如根据监控需求,在确保温湿度变化不会影响产品质量的前提下,设定合理的传输频率。

完整、连续的数据支持了冷链管理,呈现冷链过程中温度、时间和其他信息,能较好地实现禽肉食品的可追溯性,为政府监管、采样取证和责任认定提供了有效信息,创造了系统保障的条件。

3.3 数据层

在监控体系中,主要包括食品数据、业务数据和企业数据。应建立标准的数据库,且需要明确规定数据采集的范围。为确保监控采集的数据真实有效,在企业信息和设备信息进行备案的基础上,还应包括食品安全数据和食品的相关业务数据,如出入库和在途信息等,节点企业的台账有助于确定溯源点。通过建立功能需求模型,实现对不同节点企业信息的角色分类,赋予不同的功能。

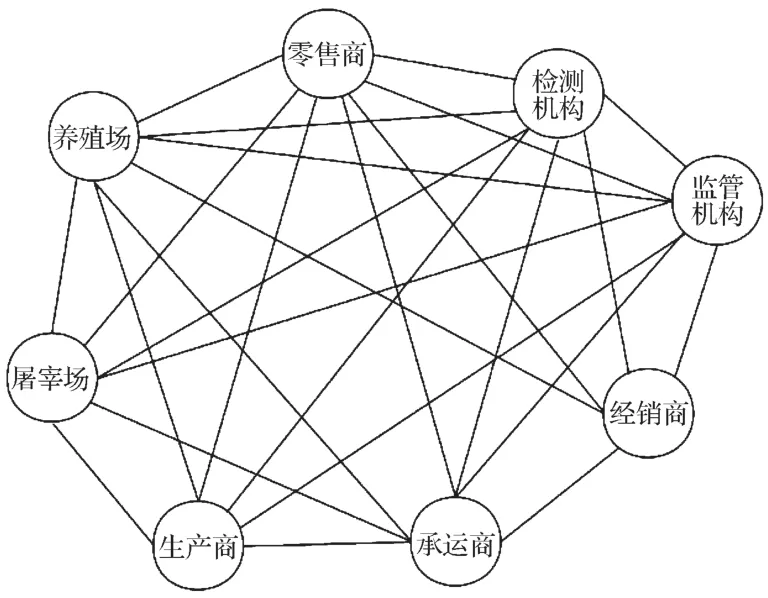

数据共享是基于禽肉流通各个环节中数据的采集、传输的基础上,通过全程对温湿度的有效监控,各节点的企业禽肉食品信息应充分共享,确保流通环节中的信息透明。因此,采取多节点数据采集与传输方式,以保障节点企业之间的信息对等,防止数据被篡改。冷链监控体系中数据链接示意图见图3。

图3 冷链监控体系中的数据链接示意图Fig. 3 Schematic diagram of data link in cold chain monitoring system

3.4 服务层

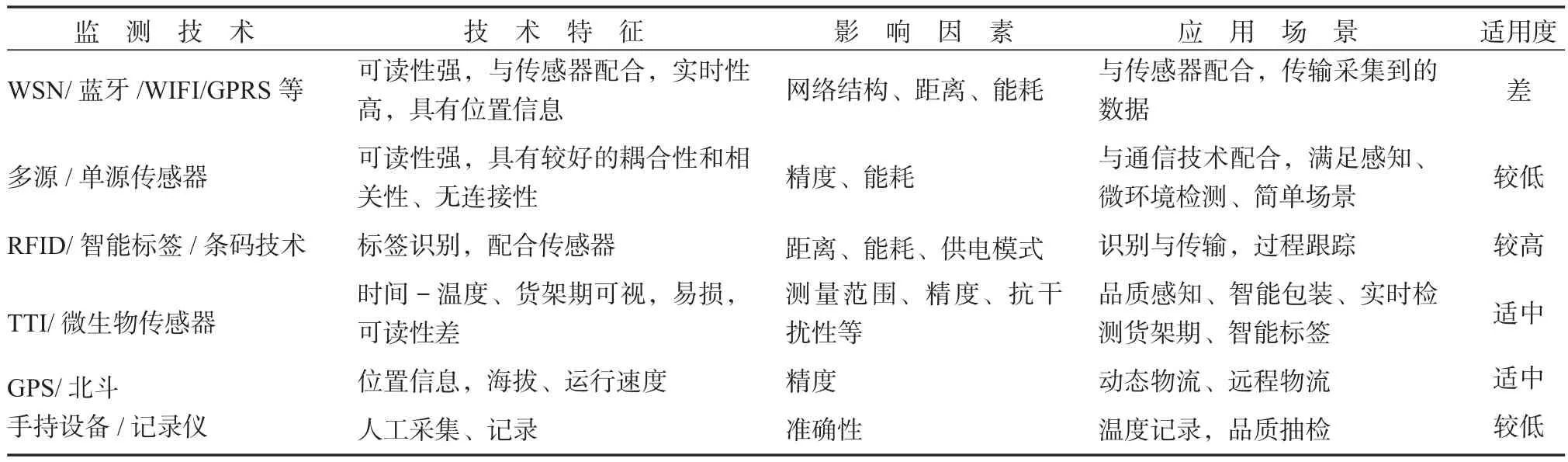

服务层中应包括基础数据查询、温度数据查询、视频监控、功能预警和应急处理等功能。监控看板要能显示所有温度传感器采集的温度信息,当温度超过设定标准时,监控平台进行报警,便于及时采取措施,减少安全事件的发生或扩散。必须注意的是,事先设定的限制或纠偏方法不一定能解决实际中的偏离问题,为此,企业要重视纠偏程序,通过分析监控率、温度达标率、在线率等信息,进一步提升冷链效率。冷链监测的主要技术及特点[18]见表2。

表2 冷链监测主要技术与特点Table 2 Main technologies and characteristics of cold chain monitoring

4 结语

本文基于HACCP体系,对禽肉冷链物流流程的危害进行了分析,并提出了禽肉冷链监控体系中的关键控制点、限值和纠正措施,进而提出了禽肉冷链监控体系的构建方法,采用RFID、TTI、WSN等技术,实现了对禽肉冷链数据的采集、分析与发布,该监控体系可覆盖禽肉冷链中的各个重要环节,即包括屠宰、加工、运输、储藏和销售等环节,可从源头确保禽肉产品质量。

禽肉冷链系统构建中,应进行多源数据采集,以实现数据的实时传输,并做好异常数据的处理,为监控系统有效运行提供保障。后续还应加强禽肉冷链食品安全法规实施的监控力度、冷链监控数据的使用效率、企业诚信与食品安全等问题的研究,真正做到“全面管理、重点监控、防治结合”,切实保障禽肉冷链食品安全。