国内铝锂合金基础研究及应用技术开发

2021-09-18李劲风陈永来马云龙张绪虎

李劲风 陈永来 马云龙 张绪虎

(1 中南大学材料科学与工程学院,长沙 410083)

(2 航天材料及工艺研究所,北京 100076)

(3 宇航系统工程研究所,北京 100076)

0 引言

铝锂合金是指在铝及铝合金中添加Li而形成的一类铝合金。在铝合金中每添加1.0%的Li,可使铝合金密度降低3%,强度提高6%。新型铝锂合金具有低密度、高弹性模量、高比强度和高比模量的优点,同时还兼具低疲劳裂纹扩展速率、较好的高温及低温性能等特性,是理想的航空航天材料[1]。国际上十分重视新型铝锂合金的研发,国内于20世纪80年代开始进行铝锂合金的材料研究。初期以跟踪仿制为主,进入21世纪后开始进行铝锂合金的自主开发。由于航天和航空的需求牵引,2010年以来,国内掀起了铝锂合金的研究热潮。

铝锂合金主要包括Al−Mg−Li 及Al−Cu−Li(或Al−Li−Cu)两个成分系列,Al−Mg−Li系主要为俄罗斯发展的铝锂合金系列;欧美和中国大部分为Al−Cu−Li系铝锂合金,Cu和Li均为其主合金元素,该系列也是铝锂合金发展的主流。另外,从铝锂合金发展而言,目前广泛认为已发展了三代铝锂合金,并正在进行第四代铝锂合金的开发。不同代际铝锂合金成分特征如表1所示。

表1 不同代际铝锂合金成分主要特征Tab.1 Composition characteristics of Al-Li alloys in different generations

国内一直坚持进行铝锂合金研发的单位主要包括中南大学、航天材料及工艺研究所、北京航空材料研究院及西南铝业(集团)有限责任公司。目前还有一些研究院所、高校和企业也开始陆续开展部分研究和尝试性生产。为开发新型高性能铝锂合金并有效应用,必须进行相关的基础研究和应用技术研究。而(微)合金化、组织与性能相关性的基础研究是开发新型高性能铝锂合金的基础;同时,针对焊接、旋压、化铣等方面的应用技术研究则是实现高性能铝锂合金实际应用的关键环节。基于此,本文综述国内铝锂合金基础研究和应用技术开发,拟为铝锂合金开发和应用提供参考。

1 铝锂合金成分、组织与性能的相关性

1.1 Cu、Li含量对铝锂合金微观组织和性能的影响

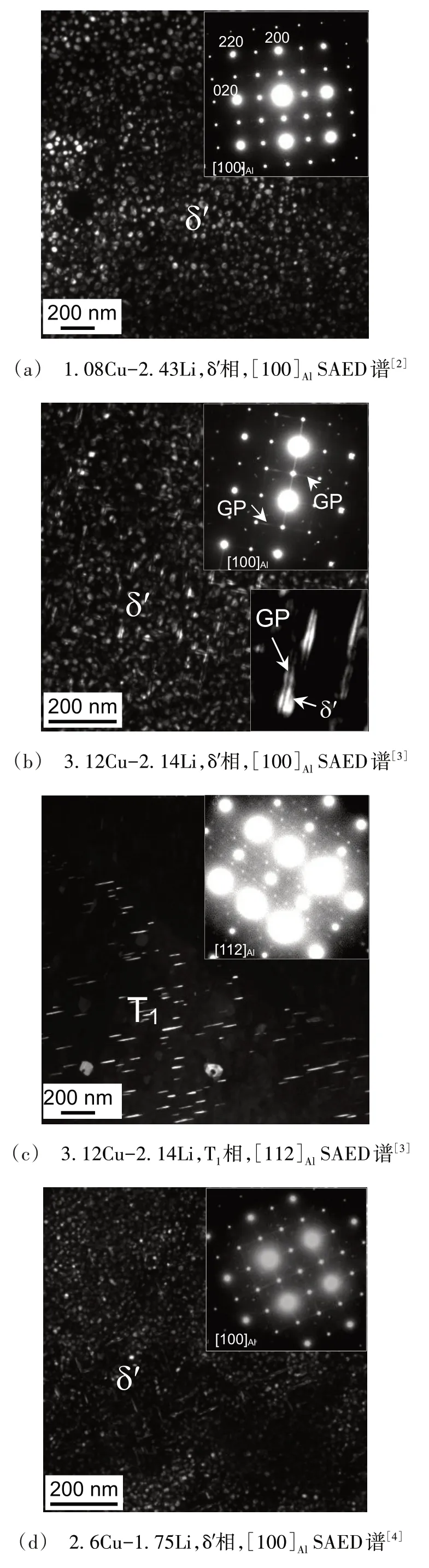

国内特别是中南大学研究了接近全Cu、Li 成分范围内的铝锂合金,系统阐明了铝锂合金不同Cu、Li含量与相组成及力学性能的相关性。图1所示为不同Cu、Li含量铝锂合金选区衍射(SAED)谱及TEM暗场像(DF)照片。随Cu含量由2.0%以下逐渐增加至4.0%,Li含量由2.5%逐渐降低至1.0%,铝锂合金主要时效强化相组成分别为:δ΄相(Al3Li)、δ΄+T1(Al2CuLi)、T1+θ΄(Al2Cu),其组成与合金中Cu 和Li 质量比例(Cu/Li比)密切相关,高Cu/Li比有利于增加T1相和θ΄相比例,而低Cu/Li 比则导致较高的δ΄相比例[2−5]。

图1 不同Cu、Li含量铝锂合金SAED谱及TEM−DF照片Fig.1 SAED patterns and TEM−DF images of Al−Li alloys with different Cu and Li concentrations

Cu/Li比差异还导致铝锂合金晶界析出相种类和分布的不同。高Cu/Li 比时晶界可析出较密集的T1相[图2(a)];Cu/Li 比降低,晶界析出含Cu 的T1相减少[图2(b)]且形成粗大不连续δ相[2(c)][5−6]。

Cu、Li 含量的差异通过改变时效析出相的组成进一步影响其力学性能,然而其强度并不完全随Li含量增加而顺序提高。铝锂合金中T1相强化效果最优,θ΄相次之,δ΄相强化效果最弱。基于这一强化效果差异,结合Cu、Li含量对析出相类型和比例的影响分析,李劲风、马云龙等以Cu、Li 总原子分数及Cu/(Cu+Li)(或Cu/Li)原子分数比为自变量,系统分析了Cu、Li 含量对Al−Cu−Li 系铝锂合金强度的影响规律[7−9],其中2195 铝锂合金成分范围内Cu+Li 总原子分数及Cu/(Cu+Li)原子分数比例与强度关系如图3所示[图中数字分别表示合金编号及其对应的Cu/(Cu+Li)原子分数比例][9]。随Cu+Li 总原子分数增加,铝锂合金强度有提高的趋势。而在Cu+Li总原子分数相同(近)时,随Cu/(Cu+Li)原子分数比例增加,强度有增加的趋势。马云龙基于上述分析,进一步以Cu+Li 总原子分数及Cu/(Cu+Li)原子分数比例为因变量,建立了强度与Cu、Li 含量的数学关系,并进而建立了2195铝锂合金的成分控制要求[8]。

国内学者还详细研究了铝锂合金与析出相相关的腐蚀电化学机理,揭示铝锂合金中含Cu、Li元素的T1及T2相(Al6CuLi3)在腐蚀过程中的电化学极性转换机理,阐明了T1及T2相导致铝锂合金腐蚀敏感性的差异[10]。结合Cu/Li 比对晶界析出相类型及分布的影响,阐明了随Cu/Li 比降低,其晶间腐蚀(IGC)抗力逐渐提高的规律及其机理(图4)[6]。

铝锂合金材料应用时,厚度规格是其重要考量指标之一,而厚度规格与其淬透性密切相关,淬透性则决定于铝锂合金的成分。由于航天及航空对厚截面铝锂合金的需求,国内最近开始重视铝锂合金淬透性研究。如采用薄板叠层端淬结合后续时效态强度测试的方法,定量比较研究后阐明了2050 铝锂合金淬透性远高于2195 铝锂合金[11],同时还详细研究了2060铝锂合金淬透性及淬火敏感性[12]。笔者课题组还在进行不同Cu 含量铝锂合金淬透性研究,结果表明随Cu含量增加,铝锂合金淬透性降低。

1.2 微合金化元素对铝锂合金微观组织和性能的影响

1.2.1 Mg、Ag、Zn微合金化

Mg、Ag、Zn 是第三代铝锂合金重要的微合金化元素,通常以Mg+Ag 或Mg+Zn 形式进行复合微合金化。中南大学于20世纪90年代率先开展铝锂合金中Mg+Ag复合微合金化研究[13],后续系列Mg、Ag、Zn的复合微合金化研究结果表明,Mg、Mg+Ag、Mg+Zn、Mg+Ag+Zn 添加显著影响铝锂合金强化相的时效析出,特别是有利于促进T6态时效时T1相的形核,增加T1相密度,加速时效响应速度,进而提高铝锂合金的力学性能(表2)[14−17]。综合而言,Mg+X(X=无、Ag 或/和Zn)微合金强化效果呈现如下规律:Mg+Ag+Zn>Mg+Ag>Mg+Zn>Mg。

表2 Mg、Ag、Zn微合金化Al-Cu-Li-X铝锂合金T6态(175°C)峰时效时拉伸性能Tab.2 Tensile properties of Al-Cu-Li-X alloy microalloyed with Mg,Ag and Zn after T6 peak-aging at 175°C

关于Mg+Ag 复合微合金化促进T1相形核析出,郑子樵等提出了如下的“桥梁”作用机理。由于Mg、Ag原子间的强相互作用,在淬火及时效早期,合金中形成了Mg−Ag 原子团簇;在随后的时效过程中,Mg、Ag 原子与Cu、Li 原子的相互作用促使Cu、Li 原子扩散到团簇周围,促进T1相形核,即Mg、Ag原子在时效前期将作为“桥梁”促进T1 相形核[13]。3DAP 检测[图5(a)]发现2050 铝锂合金的T1相中存在Mg、Ag原子也佐证了这一作用机理[18]。

关于Mg+Zn 微合金化作用机理,一般认为与Mg+Ag 类似,作者课题组也发现在含Mg、Zn 元素的2099铝锂合金T1相内部发现Mg、Zn的同时富集[图5(b)]。然而,也有研究认为Zn原子进入T1相,占据T1相中Cu 原子位置,即Zn 元素取代T1相中Cu 元素位置[19]。关于Mg、Zn 复合微合金化的作用机理还需进一步加强研究。

国内比较研究了Ag、Zn 微合金化对铝锂合金腐蚀行为的影响。铝锂合金中添加的Zn元素可进入晶界含Cu、Li 析出相(晶界T1相及晶界其他含Cu 相),代替其部分Cu 元素[图6(a)],降低析出相中不活泼元素Cu 的含量,在腐蚀过程中减弱因电化学极性转换后促进边缘铝基体阳极溶解的效果,进而提高其耐蚀性能[5,20−22]。Ag元素同样可进入晶界含Cu、Li析出相[图6(b)][22−23],然而由于Ag 元素电化学活性低于Cu 元素,反而可能加剧因电化学极性转换后促进其边缘铝基体阳极溶解的效果,降低其耐蚀性能。

另外,国内研究还表明添加Mg 导致铝锂合金明显的自然时效响应[24−25]。同时,需要特别注意的是,Mg 含量过高时将促进人工时效时S΄相(Al2CuMg)析出,但阻碍T1相析出,进而导致其强度降低[26]。

基于上述Cu、Li含量及Mg、Ag、Zn 微合金化元素作用效果及机理,国内形成了(超)高强铝锂合金、耐腐蚀铝锂合金的设计思路。“十一五”和“十二五”期间,中南大学、北京航空材料研究院、航天材料及工艺研究所及西南铝业(集团)有限责任公司联合开发了新型高强高韧2A97铝锂合金;“十三五”期间由中南大学、航天材料及工艺研究所及西南铝业(集团)有限责任公司联合开发了超高强铝锂合金(2A96,后以2A55铝锂合金备案)[27]。目前,中南大学正在进一步开发强度650 MPa甚至700 MPa的超强铝锂合金。

1.2.2 稀土微合金化

稀土(RE)元素在Al−Mg 系及Al−Zn−Mg 系铝合金中有细化晶粒、阻碍再结晶、提高韧性及强度的效果。然而国内研究发现Sc、Ce、Er等稀土元素在不同Al−Cu−Li 系铝锂合金中具有不同的作用效果,既可能提高铝锂合金强度,但也可能导致其强度降低,如表3所示。

表3 微量稀土对Al-Cu-Li系铝锂合金强度的影响[28-29]Tab.3 Influence of small addition of RE elements on Al-Cu-Li alloy strength[28-29]

微观组织分析表明,在Cu>3.0%、Li<1.5%的Al−Cu−Li系铝锂合金中,添加微量Sc、Ce、Er等RE元素后,RE 元素与Cu 元素结合,在凝固及退火过程中即分别形成难溶Al8Cu4Sc、Al8Cu4Ce 及Al8Cu4Er 等第二相,导致固溶基体中Cu 含量降低,后续时效时含Cu 析出相T1相及θ΄相分数降低,强化效果降低。同时,不能有效地形成Al3Sc[或Al3(Sc,Zr)]等弥散粒子,减弱其细化晶粒、阻碍再结晶的效果[30]。在低Cu/Li 的合金中,强化相以δ΄相为主,T1相比例大幅度下降;同时能有效地形成Al3(Sc,Zr)等弥散粒子,发挥阻碍再结晶的效果。因而在低Cu/Li 比铝锂合金中微量RE 元素具有有效阻碍再结晶、提高强度的作用。

另外,余鑫祥等[31−32]研究也表明,当铝锂合金中Cu 含量高于4.5%甚至接近固溶度极限时,微量Ce的添加可能细化弥散相粒子尺寸,仍然可能导致时效后强度提高。还有一个可能的原因是固溶处理时如此高浓度的Cu 元素不能完全固溶至基体,即使添加Ce 形成Al8Cu4Ce 难溶相粒子,也不会降低固溶基体中的Cu 含量。同时,Ce 添加还能减小Cu、Li 原子扩散速度,提高T1相的热稳定性,相应地提高铝锂合金的耐热性。

1.2.3 Zr、Mn微合金化

Zr 和Mn 是铝锂合金中最重要的微合金化元素,所有第二、第三代铝锂合金中均添加微量Zr元素,而许多第三代铝锂合金还进一步添加微量Mn 元素。添加Zr 元素后,凝固时形成的Al3Zr 初生相粒子可作为凝固形核点,提高形核密度,细化铸态晶粒组织。退火过程中也可能形成共格Al3Zr 弥散相粒子,有效阻碍晶界迁移,细化再结晶晶粒组织。在Al−Cu−Li系铝锂合金中添加Mn 可形成Al20Cu2Mn3弥散相粒子。

国内关于铝锂合金Zr、Mn 微合金化研究较少。少量研究表明,添加少量Mn 形成含Mn 弥散相粒子可促进再结晶,降低铝锂合金的各向异性[33]。至于微量Mn 对铝锂合金强度的影响,有研究认为,添加微量Mn 形成弥散相粒子,同时使难溶相更加分散、细小,可提高铝锂合金强度[34];也有研究认为,由于未完全再结晶组织的亚结构起辅助强化作用,从而导致不添加Mn时铝锂合金强度较高[35]。

2 铝锂合金应用技术开发

铝锂合金材料应用时需要经历一系列相关的成型、连接等工艺,成为铝锂合金扩大应用的关键技术。因而,航空航天领域特别重视铝锂合金应用技术的开发。

2.1 旋压成型

旋压是制备运载火箭贮箱箱底和顶盖的先进近静成型技术。基于2195铝锂合金在运载火箭上的应用规划,航天材料及工艺研究所十多年之前就开始进行2195 铝锂合金的旋压技术研究,包括适应旋压工艺的原始热处理状态,有限元模拟基础上旋压工艺参数优化,旋压并热处理后的组织与性能研究[36−38],制备了两种铝锂合金(2195 及自主开发的超高强铝锂合金2A55)直径Φ960 mm(Φ940~Φ1 000 mm)的半球形旋压壳体。另外,2020年航天材料及工艺研究所还旋压制备了我国首个最大、直径达Φ3 350 mm 的2195 铝锂合金箱底(图7)[39]。目前已报道的Φ940 mm 的2195 铝锂合金旋压壳体经T6 热处理后最低屈服强度510 MPa,伸长率6%以上[38]。

对于铝锂合金旋压成型,作者认为目前有几个重要的方面需开展更加深入的研究:(1)旋压温度对热处理后铝锂合金构件晶粒组织及力学性能的影响;(2)旋压成型后构件力学性能的分布,旋压用原材料是热轧并退火后的铝锂合金板材,旋压后不同位置的周向(平行于旋压线方向)及轴向与原始板材轧向角度不同,而由于铝锂合金本身的各向异性,将可能导致不同位置周向及轴向性能均产生较大差异;(3)旋压构件难以进行时效前的预变形过程,目前通常采用T6 态时效,但其工艺参数需进行优化研究。

2.2 焊接

作为一种新的固态连接技术,摩擦搅拌焊(Friction Stir Welding,FSW)无飞溅、烟尘,不需要焊丝和保护性的气体,接头没有气孔和凝固裂纹缺陷。铝锂合金采用FSW 时,可以解决熔化焊时Li 元素烧损、挥发的难题,获得性能优异的接头。国内已经进行了大量铝锂合金FSW 工艺研究,前期以航空用2198 及2060(CS24)铝锂合金。2015年后因为运载火箭应用的需求牵引,国内进行了较多的2195 铝锂合金FSW 研究,主要集中于通过焊接工艺参数(焊接速度、旋转速度)、搅拌头优化设计等消除FSW 接头缺陷,提高接头力学性能[40−47]。作者查询到公开发表文献中,2195−T8 铝锂合金FSW 接头最高室温抗拉强度达432 MPa[41]。天津航天长征火箭制造有限公司Φ5 m级、厚度8 mm的2195−T8铝锂合金蠕变瓜瓣的FSW接头性能均匀,抗拉强度405~409 MPa。

表4 文献报道2195-T8铝锂合金FSW 接头室温拉伸性能[40-47]Tab.4 Tensile properties of 2195-T8 Al-Li alloy FSW joint at room temperature[40-47]

运载火箭装备不可避免需使用熔化焊方式,因而航天应用部门对2195 铝锂合金熔化焊(氩弧焊、TIG 焊)非常重视。铝锂合金TIG 焊过程中存在两个主要问题,分别是凝固裂纹敏感性和接头性能低,需通过配用焊丝成分优化加以解决。基于这一原因,国内对2195铝锂合金熔化焊适配焊丝进行了较多研究。李小飞等[48]采用Al−Si−X 共晶合金及高Cu 含量的Al−Cu−X 共晶系合金为焊丝,研究了2195 铝锂合金氩弧焊接头性能和微观组织,结果表明Al−Si−X 焊丝焊接接头冲击韧性及冷弯角明显较低。马云龙[9]研究也表明这两种焊丝均能满足裂纹敏感性要求,但Al−Si−X 焊丝焊接接头室温冲击韧性及冷弯角明显偏低。ZHANG 等[49]分别采用Al−Si−X 焊丝及高Cu 含量的Al−Cu−X 焊丝,进行了喷射沉积2195−T6铝锂合金TIG 焊接,发现Al−Cu−X 焊丝接头强度和伸长率更高,气孔率更低。

基于上述基本规律,研究人员更多地通过高Cu的Al−Cu−X 合金焊丝微合金化成分调整来优化2195铝锂合金TIG焊接头组织,提高接头性能。如李小飞在Al−Cu−X 焊丝的基础上,研究了Sc 微合金化的影响,发现Sc微合金化可适当提高接头强度,但会导致接头冲击韧性略有下降[48]。郭飞跃等[50]以Al−6.3Cu−1.1(MnZrTiVScB)焊丝进行了2 mm 厚度2195−T8 铝锂合金手工电弧焊研究,相应接头性能(带余高)σb=384 MPa,σ0.2=315 MPa。王永等[51]也采用Al−Cu−Sc−Zr−Ti 焊丝进行了2 mm 厚度2195−T8铝锂合金,获得了强度达390~403 MPa 的接头(去除余高)。

2.3 化学铣切

铝锂合金机械铣切加工时产生残余应力,故常用化铣加工代替。国内已经进行了航空用2197、2A97 铝锂合金及航天贮箱用2195 铝锂合金的化铣研究,主要集中于化铣液组成及化铣温度等对化铣速度、粗糙度等的影响。航空用2197及2A97铝锂合金采用的化铣液体系基本为:NaOH、铝离子、Na2S、三乙醇胺(TEA)[52−55]。然而,据反映化铣后可能造成航空用铝锂合金的疲劳性能的降低。近年航天部门开始进行了2195 铝锂合金的化铣工艺研究,如航天材料及工艺研究所分别采用(NaOH+Al3++Na2S+三乙醇胺)和(NaOH+Al3++ Na2S2O4∙5H2O)两种化铣液进行了2195 铝锂合金的化铣,优化了化铣液体系(NaOH+Al3++Na2S+三乙醇胺)及适宜的化铣温度,而且该化铣工艺没有损害2195 铝锂合金拉伸性能[56]。天津航天长征火箭制造有限公司报道了以NaOH+Al3+为基础,添加三种添加剂(未公开),于(80±5)℃温度进行2195 铝锂合金化铣时,化铣5 mm 深度后粗糙度仅由2.1µm 增加至2.3µm,基本保持不变,符合航天产品粗糙度的控制要求[57]。

3 展望

从20世纪80年代以来,国内在铝锂合金的合金化成分设计、加工变形、热处理、腐蚀等方面的基础理论问题进行了深入系统的研究,高强铝锂合金成分设计方面可以说和国外保持同等水平。另外,作为能工业化生产和应用先进铝锂合金的少数几个国家之一,我国还突破了铝锂合金工程化研制与生产中的一系列关键技术,国产铝锂合金材料也在我国一些重要航空航天飞行器上获得应用。

我国铝锂合金研究虽然取得了很大成绩,但总体水平仍然落后于国外先进水平。主要表现在:(1)成熟铝锂合金材料和产品规格、品种有限;(2)研究工作的系统性、完整性和深入程度有待加强,特别是材料的性能与环境的适应性、材料服役性能与评价等方面的基础数据积累不够,疲劳性能及淬透性研究不系统;(3)产品批次稳定性有待提高,在一定程度上限制了铝锂合金的推广应用;(4)应用技术研究相对偏少,焊接、旋压等方面还需进一步加强研究。

未来我国应针对航空航天技术发展的需求,特别载人航天、新型运载火箭等的需求,加强高性能铝锂合金的基础研究,在深入研究铝锂合金的成分、微观组织和性能相关性的基础上,建立不同性能特征(高强、耐腐蚀、耐损伤、可焊、高成形性、高淬透性)的铝锂合金设计准则,进一步研发有自主知识产权的新型第四代高性能铝锂合金,建立相应的材料规范,同时加快铝锂合金的应用技术研究,扩大铝锂合金的实际工程应用。相信在航空航天工业需求的牵引下,我国新一代铝锂合金的研究、生产和应用必将进入一个发展新时期。