航天器轻量化多功能结构设计与制造技术研究进展

2021-09-18雷红帅赵则昂郭晓岗黄怿行方岱宁

雷红帅 赵则昂 郭晓岗 陶 然 李 营 黄怿行 赵 天 方岱宁

(北京理工大学先进结构技术研究院,北京 100081)

0 引言

随着我国深空探测、载人登月等重大战略规划的实施,新一代航天器装备对结构平台提出了更为严苛的轻量化要求,如何实现装备结构平台的轻量化设计与高性能制造是学术界和工业界长期关注的焦点问题[1−4]。近年来,先进材料与先进制造技术不断发展和完善,极大拓展了装备结构的选材和宏微观构型创新设计空间,材料—结构—功能一体化特征愈加显著[5−7]。以三维点阵等为代表的超轻多孔结构材料,以及智能材料、功能结构材料和高性能复合材料,为航天器装备轻量化多功能一体化结构设计提供了基础保障。有别于传统连续固体材料或结构,新型轻量化结构设计仍存在诸多需要关注的问题,主要包括:高承载微元结构设计方法,多功能结构一体化设计方法与耦合机理,以及空间智能结构设计方法等。

本文围绕航天器轻量化结构设计与制造技术进行概述,着重介绍轻量化高承载三维点阵结构、空间环境热变形稳定结构、轻量化智能折展结构、星箭分离解锁结构、电磁隐身结构以及热塑性复合材料新型连接技术等方面的国内外研究进展,并对未来发展趋势进行探讨。

1 航天器轻量化多功能结构

1.1 轻量化高承载三维点阵结构

轻质多孔结构的基本构型源于生物材料独特的细微观几何特征,具有优异的力学特性和独特的多功能复合特性[3]。其中,三维点阵作为典型的轻质周期性结构,与传统无序多孔材料(泡沫)、二维周期结构(蜂窝)和传统致密材料相比,微结构内部的载荷传递路径精准、力学性能可调控范围广、可设计参数多[4,8],在航空航天装备轻量化多功能结构集成设计方面具有显著优势(图1)。其典型应用场景包括:轻质高承载防隔热结构,轻质高承载吸能结构,轻质高承载减隔振结构等。三维点阵结构的宏观力学性能,高度依赖于结构内部细微观胞元的几何构造、分布特征和变形模式。如何设计出具有高承载特性的三维点阵几何构型,建立其宏观力学性能参数预测模型,一直是国内外学者研究的热点问题。

图1 三维点阵及其多功能一体化结构[8]Fig.1 Lattice meta−materials and multifunctional integrated structures[8]

三维点阵结构诞生至今已有近20年研究历程,早期由于传统制造工艺的限制,点阵构型主要集中于单一尺度的规则微桁架结构。研究者们借鉴结构力学的静定/静不定判定方法,将三维点阵结构分为拉伸主导型和弯曲主导型两类,弯曲主导型点阵结构在变形吸能方面具有优势,拉伸主导型在强度和承载能力方面比较突出[9]。类似于传统的多孔材料,三维点阵结构的宏观等效模量和屈服强度,与其母体材料的力学性能和相对密度有关[9]:

式中,E、ρ和σy分别为结构的宏观模量、相对密度和屈服强度;下标s代表母体材料相对应的参数;n为相关性系数(常数),对于不同点阵构型或母体材料,取值存在一定差别。DESHPANDE和FLECK[10]通过典型点阵胞元结构中杆件的受力分析,确定了四面体和金字塔点阵的宏观等效弹性常数;BABAEE等人[11]基于经典梁理论,预测了不同方向加载时菱形十二面体胞元点阵的力学性能;DESHPANDE等人[12]系统地研究了点阵杆件的屈服和屈曲特征,绘制了八角点阵胞元结构的空间塑性屈服面。北京理工大学方岱宁教授、西安交通大学卢天健教授、哈尔滨工业大学吴林志教授等国内学者团队,在金属和复合材料点阵结构的力学特性、变形模式、失效机理等方面开展了大量的研究工作。LEI等人[13−14]提出了基于节点平均连通度的胞元变形模式判定新准则,弥补了传统Maxwell模型变形模式界定模糊的不足。

近年来,随着增材制造技术和拓扑优化方法的不断发展,三维点阵胞元趋向于细微观尺度且构型更为多样,宏观结构内部不再局限于单一尺度、单一胞元类型和单一分布形式[15]。基于应力分布特征和变形模式调控等思路,三维点阵演化出曲面壳(Shell)和板(Plate)等新的胞元几何构型。BERGER等人[16]、TANCOGNE−DEJEAN 等人[17]和MOHR 等人[18],基于块体材料主应力分布状态,结合拓扑思想提出了板式三维点阵胞元构造方法。研究结果表明由于母体材料在胞元主应力面密集分布,弯曲变形模式被显著抑制,宏观等效杨氏模量和体积模量可趋近于Hashin−Shtrikman 上限,低密度状态下具有优异的比吸能特性,如图2所示。但该类型胞元的空间排布表现为闭孔状态,导致结构的制造适用性差,因此,微桁架式点阵胞元目前仍是工程领域轻质结构设计与制造普遍采用的胞元结构形式。

图2 各类三维点阵胞元宏观等效力学性能对比[16]Fig.2 Comparison of macroscopic equivalent mechanical performances of various lattice cells[16]

近期,胞元混杂增强方法被尝试应用于三维点阵结构的强韧化设计。PHAM 等人[19]提出了微尺度三维点阵结构位错滑移调控方法,通过局部引入类晶体混杂胞元构筑非连续晶界,改变空间结构的宏微观变形模式、应力分布状态和裂纹演化路径,实现了三维点阵结构的高强高韧化;XU 等人[20]研究了混杂无序三维点阵结构的变形和断裂失效行为,定性指出结构内部无序度的增加将导致强度、刚度和韧性显著降低。LEI 等人[14]提出了基于失效模式调控机制的多层级三维点阵夹芯结构力学性能增强设计方法,发展了层级梯度和剪切带胞元混杂分布两种强韧化设计新策略。

增材制造热熔烧结特征导致三维点阵结构的宏观力学性能表现出较强的工艺过程相关性(取向相关、尺寸相关和缺陷相关),多尺度结构微元取向和尺寸设置导致不同尺度微结构,在力学性能和缺陷特征方面存在显著差异[15],如何基于材料和细微结构的工艺相关性演化规律,建立增材制造多尺度三维点阵结构宏观力学性能预测和评价方法,是目前应用研究领域亟待解决的焦点问题。

1.2 空间环境热变形稳定结构

航天器装备服役过程中,极端热交变环境引起的材料与结构热膨胀变形,是影响装备密封性和功能特性(如卫星的对地观测精度)的重要因素[21]。热变形稳定性是指航天器在服役过程中,其结构内部尺寸及不同组件间的相对位置在较长时间内保持相对稳定的能力。传统连续固体材料的线胀系数均在1×10−5/K 以上,已无法完全满足航天器装备严苛的热变形稳定性要求(<1×10−6/K,近零膨胀)。如何在保证轻量化要求的前提下,进一步提升航天器装备部件的热变形稳定性,已成为学术界和工业界共同关注的焦点问题[22]。

研究者们围绕如何实现结构系统的热变形稳定,开展了大量创新设计研究工作,发展了众多具有特异热变形特性的结构形式。目前,实现结构系统内部热变形稳定的方案主要包括两种:一是通过结构设计,实现装备关键构件等效线胀系数与其连接结构相适应,降低构件间的热变形失配程度[23];二是通过结构优化设计,力求结构整体等效线胀系数为零(即零膨胀超结构设计),实现结构在变温环境下热膨胀应变近似为零,保证结构的绝对热尺寸稳定[22](图3)。

图3 热变形稳定性结构实现的两种技术途径Fig.3 Two strategies for the design of metamaterials with high thermal−mechanical stability

目前,具有特异热致变形特性的超结构均通过对两种具有不同线胀系数的材料进行复合,利用二者之间的热变形失配引起结构内部非协调变形,最终实现结构等效线胀系数由正到负的调控。实现结构特异热致变形特性的设计方法主要包括:(a)基于拓扑优化的超结构设计方法[24];(b)基于拉伸主导的超结构设计方法[25];(c)基于弯曲主导的超结构设计方法[26];(d)基于拉伸/弯曲耦合的超结构设计方法[27];(e)基于层合复合材料的超结构设计方法[28];(f)基于颗粒增强复合材料的超结构设计方法[29]等,如图4所示。

图4 几种典型的具有特异热变形特性的超结构设计方法Fig.4 Typical design methods for metamaterial with unique thermal expansion

基于拓扑优化的超结构设计方法,是以结构特异热膨胀性质为优化目标,以线胀系数存在差异的多相材料(两相或三相)为基本组成单元,采用特定优化算法,实现热变形可调多孔结构的优化筛选[24]。基于拉伸主导的超结构设计方法,通常将具有不同线胀系数的杆件组成点阵胞元,利用不同杆件之间的轴向热膨胀的差异引起杆件节点的旋转变形,进而完成对整体结构等效线胀系数的调控[25]。基于弯曲主导的超结构设计方法,通过将两种具有不同热膨胀系数的材料粘接形成复合梁结构,将异质材料间的热失配应变转换为复合梁的弯曲变形,实现超结构的整体特异热膨胀特性[26]。基于拉伸/弯曲耦合的设计方法,利用结构内部拉伸与弯曲两种变形模式的相互耦合,使整体结构呈现出特异的热膨胀性质[27]。基于层合复合材料的超结构设计方法及基于颗粒增强复合材料的超结构设计,均是通过在基体内部填充具有不同热膨胀特性的纤维或具有负热膨胀系数的颗粒,实现对结构整体热变形特性的调控[28−29]。

目前,国内外研究人员针对具有特异热变形特性的超结构,已经取得了较为丰富的研究成果,发展了包括拉伸型、弯曲型以及拉弯混合型等数十种热变形稳定的二维/三维超结构基本构型。已见报道的零膨胀超结构的最优测试结果为−0.32×10−6/K[30]。需要注意到,目前针对热变形稳定结构的研究主要集中于如何实现特异热膨胀特性,对于结构的轻量化水平及力学承载能力关注较少。高承载零膨胀结构的研究尚处于起步阶段,技术成熟度较低,还不具备实际工程应用价值,同时缺乏对大尺寸工程构件的热变形及等效线胀系数的精确测试表征方法。发展轻量化零膨胀结构设计方法,在实现结构高水平热变形稳定性的同时,完善结构的高承载轻量化特征,发展面向空间环境应用的结构多功能一体化设计方法,搭建适用于大尺寸工程部件的热变形测试表征系统,实现对结构热变形特性的高精度测量、表征与评价,是未来该领域的重要发展方向,也是零膨胀超结构走向实际应用所面临的关键工程及科学问题。

1.3 轻量化智能折展结构

轻质智能折展结构能将各类大型装备折叠收拢至紧凑尺寸,并可基于任务需求展开,具有灵活性好、适应性强等特点,在空间天线、太阳翼、运载火箭、卫星通信等领域得到广泛应用。当前空间折展结构的设计方法愈加灵活,结构形式优化也已经趋于完善,随着材料与结构科学的进步,轻量化和智能化正成为空间可展结构的新发展趋势。

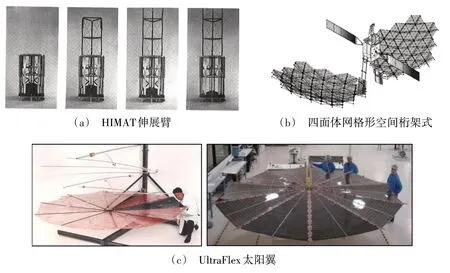

目前,空间折展结构的类型主要包括伸展臂、网格形空间桁架和平面折叠式结构[31]等,如图5所示。伸展臂具有高强度、高控制精度等特点,其收拢率(收拢长度/展开长度)可达3%,主要应用于太空望远镜等领域[32]。网格式空间桁架结构具有较大的收拢率,可展桁架结构基本单元包括四面体、四棱锥、六棱柱等,主要应用于可折展天线,例如JAXA 研发的LDREX−2 天线反射器,2006年由工程卫星ETS−Ⅷ搭载成功在太空部署[33]。平面折叠式折展结构多用于卫星太阳翼,一般采用多个刚性基板折叠的方式进行收拢,由电机和弹簧铰链驱动实现折展[34]。当前的空间折展结构仍以桁架式为主,其技术及工艺已经趋于成熟,但这类结构驱动控制复杂、质量密度低,在未来仍然有巨大的性能提升空间。

图5 三类典型空间折展结构Fig.5 Three types of typical space−folding structures

考虑到空间折展结构的运载成本和体积约束,大折展比、高轻量化以及智能化的需求日趋突出,智能材料与智能构件在折展结构中的应用成为领域内关注的热点问题。折纸结构起源于传统艺术,它本质上是板和铰链的组合,即通过柔顺铰链将板连接起来以形成具有可调变形机制的复杂几何构型。折纸结构的应用为减轻太阳翼的质量、提高其稳定性提供了高效的手段,例如:应用了三浦折纸结构的太阳翼Space Flyer Unit 于1995年在卫星上成功运行[35];NASA 研究的Flasher 折纸模型,其由中心向四周发散的展开方式及其单自由度特点可使结构更稳定地展开[36];JAXA 开发的IKAROS 太阳帆可展结构创新地利用离心力将多稳态的Hyper 折纸薄膜结构展开[37]等。另一方面,形状记忆复合材料、形状记忆合金等智能材料已经逐渐应用于空间折展结构。形状记忆复合材料因其质量轻、强度高等优点,大幅提高了航天器的运载能力,其优异的形状恢复性能为解决空间可展结构的驱动提供了新的思路。形状记忆合金因其超弹性、形状记忆效应和极强的恢复力,在变体机翼的驱动机构中也已经实现了诸多应用,如SMA 驱动机翼蒙皮曲面等。近年来,研究者们在智能结构驱动与折纸结构相结合的智能折展结构上也取得了很多代表性成果,如光聚合折纸[38]、形状可编程折纸[39]、介电弹性体驱动折纸[40]等,如图6所示。这些前沿基础研究为轻量化智能折展结构提供了更广阔的思路,在未来航天装备上有着巨大的应用潜力。

图6 智能折纸空间折展结构Fig.6 Intelligent space deployable structures based on origami design

航天器装备服役过程中面临交变温度、空间等离子体、电磁辐射、行星大气等极端环境条件,对折展结构实现稳定和可靠的变形过程提出了严峻挑战。与传统空间折展结构相比,目前轻量化智能折展结构的研究大部分仍集中于基本变形功能的验证,如何定量感知空间服役环境、自适应调控和驱动智能构件、实现折展过程的精细化控制,是亟须解决的关键工程及科学问题。

1.4 航天器分离解锁结构

连接分离装置是关系航天器发射成功与否的关键部件。分离前需保证部件连接可靠;分离时需保证分离动作准确完成,产生的冲击不对航天器的电子器件等产生破坏;分离后要保证分离结构或分离时产生的碎片不对下一级飞行器产生影响。分离解锁装置的承载能力优化设计方法[41]、分离冲击能量传递机理与控制方法[42]、结构分离时的动力学分析及动态包络设计方法[43],是分离解锁装置设计中必须解决的科学难题。这些问题关系到连接分离机构的承载性能及可靠性,对于提升我国航天器科技水平具有重要意义。

连接分离装置按照作用方式可以分为点式分离装置与线式分离装置。点式分离装置,常见为各种包带式连接分离装置。典型的包带连接结构如图7(a)所示,主要通过爆炸螺栓、锁紧卡块和金属带实现星箭分离[44]。传统包带连接结构在爆炸螺栓处施加预紧力,使金属带张紧从而箍紧卡块,实现连接功能。航天装备的发展对火箭的承载能力提出了越来越高的要求,由于金属带截面积较小导致火箭承载能力的提升受到限制,传统包带结构已无法满足大承载火箭的技术要求。近年来研究者们将卡块与金属带合二为一,发展了刚性包带连接分离装置[45],显著提高了包带系统的承载能力,如图8所示。线式分离装置,常见为聚能炸药锁装置、气囊式炸药锁装置及膨胀管装置[46]。其中,聚能炸药锁具有冲击大及环境污染的问题;气囊式炸药锁冲击较小、污染程度低,但是设计非常复杂,可靠性差;膨胀管装置是近年来较新的分离方案,如图7(b)所示,爆炸产物被约束在膨胀管内从而避免了污染,但分离结构复杂、装配工艺繁琐。为了提高连接分离装置的分离可靠性,近年来在各种已有分离解锁装置的基础上,发展了冗余解锁装置,如具有两个解锁装置的冗余式刚性包带分离结构、具有两根膨胀管的H 型膨胀管分离结构等,冗余设计提高了分离解锁结构的可靠性。

图7 连接分离装置Fig.7 Typical separation−connection devices

图8 局部谐振型金属超表面结构[52,55]Fig.8 Local resonant structures with metallic metasurfaces

分离装置按照是否采用火工品,可分为火工分离装置与非火工分离装置。火工装置体积小、结构简单、承载能力强[47],但同时存在安全性差、无法重复使用、冲击载荷大及易产生污染等明显缺点。针对这些问题,国外目前已经开展了无火工品分离装置的研究,并得到了初步的应用[48]。目前非火工驱动装置包括:热切割释放装置[49],石蜡驱动释放装置、熔断释放装置[50]、QWKNUT分离螺母、STAR分离螺母[51]等。这些新的设计促进了连接分离机构综合性能的提高。

近年来连接分离装置的设计取得了长足进步,但是随着航天装备对高承载、低冲击、低污染及高可靠性等综合指标的要求不断提高,高性能连接分离装置的设计依然是航天器设计中的难题。开展高承载能力的实现方案、连接分离过程的动力学仿真、分离冲击防护技术及地面等效实验方法的研究,解决分离解锁装置设计中所面临的承载能力设计方法、分离冲击能量传递机理与控制方法、结构分离动力学分析等科学难题,形成新的连接设计、驱动设计及分离设计方法,是进一步提高我国航天分离结构设计水平的有效途径。

1.5 轻量化隐身承载一体化结构

相比于传统涂层隐身材料,结构化隐身技术能够突破材料电磁参数搭配的固有局限,具有广阔的可设计性以及多功能兼容性,近年来成为隐身技术领域的前沿和热点。结构化隐身就是将电磁损耗材料与超结构的概念相融合,获得与材料电磁参数匹配的构型,以拓宽宽频吸波性能。隐身结构的轻量化设计与宽频化设计在构型特征的要求上往往存在矛盾,因此发展多功能耦合结构优化设计理论,是实现隐身承载一体化结构轻量化和宽频化的重点和难点。

近年来国内外研究机构针对轻量化隐身结构开展了大量研究,所涉及的主要结构形式可归纳为三种:局部谐振型结构、界面损耗型结构和阻抗变换型结构。这三种结构形式的宽频吸波机理与轻量化性能均不相同。局部谐振型结构由金属超表面与损耗介质叠合组成,金属超表面为具有特定图案的亚波长周期性阵列二维平面[52],如图8(a)所示。单胞图案的设计能够调控入射电磁波散射特性,图案特征尺寸越小,作用频段越高[53]。常用损耗介质层为树脂材料或纤维增强树脂材料,配合低面密度超薄金属超表面,能够实现良好的轻量化特性和吸波性能[54]。常用的金属超表面图案有方形、环形、十字形以及不规则复杂图案等[55],如图8(b)所示。复杂设计图案的可优化性较差,较难获得散射阻抗特性的理论模型,只能通过拓扑优化算法进行数值设计。局部谐振型结构面密度通常小于3 kg/m2,−10 dB 吸波带宽在4~18 GHz 内,较难在小厚度情况下实现低频吸波,但设计厚度可以保持在10 mm 以下而不过多牺牲宽频吸波性能。

界面损耗型结构与局部谐振型结构相反,超表面使用带有等效面电路的图案化电阻膜或薄平板[如图9(a)所示],介质层使用无损耗或有损耗材料,如泡沫[56][如图9(b)所示]和纤维增强树脂[57]。相比于具有高电导率的金属超表面结构,图案化电阻膜加入了面阻抗,使其设计形式更加丰富[58][如图9(c)所示]。界面损耗型结构的电磁波能量损耗部位集中于图案化电阻膜中,形成了多层界面损耗,加上低介电低损耗介质的兼容,使其能够在20 mm 厚度以下实现2~18 GHz 的−10 dB 宽频隐身性能[59],面密度保持在5 kg/m2量级。界面损耗型结构通过超薄超轻电阻膜与轻质泡沫组合,能够实现结构轻量化设计,易于在航空航天、船舶器械等结构中使用,可实现力学承载性能的集成[60][如图9(d)所示],在对厚度要求不太苛刻的需求中有广阔的应用前景。

图9 界面损耗型结构整体样式及图案化电阻膜设计[56,58,60]Fig.9 Configuration of surface−loss structures and designs of patterned resistive films

阻抗变换型结构是前两种结构的升级版本,是目前隐身领域国际上最前沿的研究方向之一,其通过对材料进行空间分布配置,实现单胞的空间阻抗变换特性,在宽频隐身、轻量化设计和功能集成方面有巨大的设计空间和潜能。阻抗变换型结构本质上是亚波长超结构,由周期性空间单胞组成[62][如图10(a)所示]。基于电磁双损耗材料进行结构综合设计[如图10(b)所示],可以获得2~40 GHz 的−10 dB 超宽带隐身性能,突破材料內禀电磁参数匹配不良的局限性。目前已有蜂窝[如图10(c)所示]、方形格栅[如图10(d)所示]等构型的阻抗变换型超结构,具备良好的力学承载宽频隐身综合性能,但这些结构的面密度达到了10 kg/m2量级,在轻量化设计方面仍有提高空间。阻抗变换型结构通过特殊的空间结构设计,能够对电磁场产生集中、扭曲、围困等作用,对电磁波反射有很好的控制效果。但是由于空间构型种类无限多,因而较难提出一种统一所有阻抗变换型结构的轻量化隐身理论。阻抗变换型结构的构型设计、轻量化融合设计以及复杂结构制备技术,是其发展所面临的三个主要科学问题。

图10 阻抗变换型结构样式及隐身原理示意图[61−63]Fig.10 Impedance transformed structures and microwave absorption mechanisms

上述三种轻量化隐身结构类型在轻量化性能、宽频隐身性能、力学承载性能、功能集成潜能等方面各有优缺点,在成熟度、制备工艺、制造难度、母体材料特性等指标和要求上各有利弊,需要综合实际需求、服役环境等外部因素,才能最好地发挥出所选用结构类型的优点,使其综合性能达到最优效果。

2 轻量化结构先进制造技术

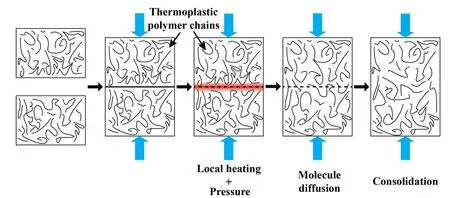

随着新型航天器对结构轻量化需求的日益迫切,纤维增强复合材料因其卓越的比模量与比强度,被广泛地应用于新型运载火箭与其他航天器结构中。传统的热固性树脂基复合材料虽然具备较高的强度,但为保证成型质量,往往需采用热压罐制造工艺,经济与时间成本高昂,不利于大型构件的快速制造。高性能热塑性复合材料(TPC)基于其树脂在加热后可熔化、降温后可固化的性质,适于采用热压等低成本制造工艺进行快速成型[64]。此外,TPC结构还可通过熔融连接(也称“焊接”)技术进行连接装配,一方面避免了传统机械连接在复合材料结构中引起的钻孔分层、纤维断裂等缺陷,同时无需胶接中所需的复杂前处理工艺[65]。TPC焊接技术的原理如图11所示[66]。在两个被压紧的TPC结构部件的界面处引入局部热源,界面处的材料会在力热耦合作用下发生软化,形成“致密式”接触(intimate contact)。随着温度的升高,上下热塑性基体中的分子链会在界面处进行流动和扩散,形成熔融区域。最终,熔融状态的聚合物在压力持续作用下降温固化,形成焊接区域。随着TPC在航空航天等领域应用的不断发展,TPC焊接技术也逐步受到科研界与工程界的重视。根据产热机理的不同,TPC焊接技术可大致分为三大类:热熔焊接、摩擦焊接与电磁焊接,其中被认为最具发展潜力的三种焊接技术为电阻焊接、感应焊接与超声焊接[67],如图12所示。

图11 TPC焊接过程原理图[66]Fig.11 Schematic diagram of the welding process of thermoplastic composites

图12 典型的三种TPC焊接工艺Fig.12 Typical welding process of thermoplastic composites

电阻焊接是通过在焊接界面植入导热媒介,在导热物两端接通直流电,基于焦耳定律产热而实现的焊接工艺,如图12(a)所示。TAYLOR 等人[68]对比了金属网与碳纤维预浸料作为导热媒介对APC−2电阻焊接的影响,并发现金属网可提高产热效率,但在受载过程中容易产生应力集中,同时增加了结构的整体质量。SHI等人[69]基于焊接实验、力学测试及断面分析等方法探究了GF/PEI复合材料中纤维方向对焊接结构力学性能与失效模式的影响,并基于位移探测技术探究了焊接工艺窗口的控制方法。STRAVROV 与BERSEE[70]对TPC 电阻焊接工艺,包括焊接工艺过程、设备、关键工艺参数、评价测试方法等多个方面,进行了系统性的综述。电阻焊接的产热机制较为简单,设备要求低,便于实现。然而,由于金属导热物在焊接结束后会留在界面,不仅增加了结构质量,同时在服役过程中存在腐蚀风险,而碳纤维导热物则容易漏电,导致工艺难以控制,因此在导热媒介的选取上仍需进一步研究。

感应焊接的产热机制相对复杂,首先在待焊接区域周边引入一接通交变电流的金属导热线圈,从而产生交变的感应磁场。同时,在焊接界面植入具备自回路的电磁物质,在磁场作用下产生感应电场而发热,如图12(b)所示。FLANAGAN 等人[71]探究了CF/PEEK 帽型加筋壁板基于感应焊接的制造工艺,并发现感应焊接结构与胶接结构具备相同的刚度与承载能力,但前者呈现出更低的内部微缺陷与热变形。FARAHANI 等人[72]围绕银质纳米颗粒制造的产热单元开展了感应焊接实验,发现新型产热单元相比传统不锈钢材料具备更快的加热速率。AHMED 和STRAVROV[73]针对TPC 感应焊接工艺已开展的相关工作进行了综述,综合分析了线圈结构、纤维分布、热源种类等相关因素对焊接工艺及焊接强度的影响规律。感应焊接是目前工业化程度最高的焊接技术,可很好地用于碳纤维复合材料结构的连接。但是其产热过程较依赖于导热线圈构型与复合材料中的纤维架构,因此线圈设计与温度控制方面的研究是工艺优化的核心问题。

超声焊接是通过在焊接界面上施加高频率超声波振荡,结合施加的压力在界面处产热,熔化界面热塑性基体并形成焊接层的过程,如图12(c)所示。BENATAR 和GUTOWSKI[74]在20世纪90年代就初步探究了CF/PEEK 复合材料超声焊接的产热机理。在此基础上,荷兰代尔夫特理工大学的VILLEGAS和加拿大麦吉尔大学的LEVY 等人分别基于实验与有限元计算方法围绕TPC 超声焊接工艺开展了深入的研究,针对不同结构构型[75]、工艺参数[76]及焊接控制模式[77]等多方面影响因素对TPC 超声焊接工艺进行了优化。北京理工大学的赵天等人[78]发展了TPC 超声多点焊接制造技术,提出了面向高承载接头的制造方法与稳定的工艺控制方法。TPC 超声焊接具备工艺时间短(秒量级)、界面无异质、可在线监控等优点,是一种高效清洁的焊接技术。然而,由于超声焊接过程中产热机制复杂,目前工艺解读性较低,揭示焊接过程中的物理演化机制,发展面向大型TPC 结构的超声焊接工艺,将是未来的研究重点。

综上所述,TPC焊接技术是基于TPC自身材料属性发展的新型连接技术,相比传统的机械连接与胶接技术具备显著的优势。然而,现有典型的几种焊接技术都存在各自的缺点,且当前国内相关方面的研究还处于起步阶段,在工艺控制与焊接质量方面都存在诸多未解决的问题,亟待开展相关理论与实验研究,为未来航天装备的轻量化设计与快速低成本制造提供新的思路与技术支撑。

3 展望

针对航天器轻量化多功能结构的设计方法与制造技术,重点概述了几类典型轻量化结构的发展历程、国内外研究现状以及关键技术挑战。新型轻量化多功能结构的涌现,丰富了航天装备的技术内涵,为新一代航天器的研发提供了创新源泉。航天器轻量化多功能结构未来需要重点关注的工程与科学问题,主要包括以下五个方面:

(1)探究增材制造母体材料和细微点阵结构的工艺相关性演化规律,建立增材制造多尺度三维点阵结构宏观力学性能预测和评价方法,是目前应用研究领域亟待解决的焦点问题;

(2)轻质−承载−热稳定一体化结构的设计与表征方法,明晰机械变形和热变形间的竞争机制,并建立其宏观热力响应理论预测模型,搭建适用于大尺寸工程部件的热变形测试表征系统,实现对结构热变形特性的高精度测量、表征与评价;

(3)自适应高精度智能折展结构的设计方法与实现技术,如何定量感知空间服役环境、自适应调控和驱动智能构件、实现折展过程的精细化控制,是亟须解决的关键工程及科学问题;

(4)多功能复合材料结构增材制造(3D/4D)技术,开发适应于增材制造技术的新型材料体系,突破连续增强纤维复合材料工艺过程控制技术,结合增材制造工艺特点,以及多功能结构变形的精准调控等因素进行结构设计制造一体化技术研究;

(5)材料结构内部微观结构数字化检测与定量化评价,发展材料结构功能一体化的性能测试技术与性能评价表征方法,建立材料与结构性能的跨尺度关联评价技术,关注能够反映材料微细观结构的基于µ−CT 扫描的三维图像重构、数值化建模技术,以及多物理化学场耦合作用下材料与结构的损伤演化分析与评价技术。