桨扇发动机共轴对转减速器研究现状及构型分析*

2021-09-15丁金涛陈志刚张丽娜

丁金涛,陈志刚,张丽娜

(中国航发湖南动力机械研究所,湖南 株洲 412002)

0 引 言

桨扇发动机兼具涡桨发动机耗油率低、起降性能好、低空低速性能好和涡扇发动机巡航高度高、巡航速度快的优点,是现在各国正在加紧研发的新型发动机。

国外桨扇发动机的技术研究起步于20世纪70年代,目前比较典型的代表有前苏联的NK-12和NK-93、乌俄合作研制的D-27及欧美发展的GE-36、578-DX等,其中D-27是目前世界上唯一装机投入使用的桨扇发动机[1]。国内桨扇发动机相关研究比较薄弱,与国外技术差距较大。

桨扇发动机的桨扇桨叶有单排或双排两种,双排对转桨扇具有高速巡航速度时高飞行效率的优点,与单排桨扇相比,双排桨扇的效率要高8%。迄今世界上已经出现过的桨扇发动机,基本是采用双排对转桨扇构型。对于齿轮驱动双排对转桨扇构型的发动机,共轴对转减速器的研究是其关键技术之一,减速器设计决定了前后排桨扇的功率分配比例,而前后排桨扇的功率比对桨扇发动机性能影响大,以工作状态最优来分配,带来的发动机推力变化量可达到5%以上[2]。

笔者首先对国内外桨扇发动机共轴对转减速器的研究现状进行了分析总结,在此基础上对共轴对转减速器的典型构型进行了分析,总结了共轴对转减速器主要设计特征,最后就轮齿形式、均载方法进行了具体分析。

1 共轴对转减速器研究现状

国外关于双自由度共轴对转减速器的研究起步较早,最早可追溯至20世纪50年代前苏联库兹涅佐夫设计局研制的NK-12涡桨发动机,该发动机采用基于差动行星传动的双自由度共轴对转减速器,传递功率达10295 kW。

自20世纪80年代初开始,欧美和前苏联等西方各国开展了多个桨扇发动机验证机和型号研制工作。如普惠公司、艾利逊公司和汉密尔顿公司联合研制的578-DX桨扇发动机,前苏联库兹涅佐夫设计局研制的三转子齿轮传动桨扇发动机NK-93等。578-DX采用双自由度共轴对转减速器,为提高对转减速器的可靠性及性能,实施了先进减速器技术(AGBT)计划,目的是使最新的分析技术、先进的材料应用于桨扇发动机对转减速器中。艾利逊公司以AGBT技术为基础开发了一款7 650kW的双自由度共轴对转减速器装配于578-DX桨扇发动机,并于1989年在MD-80飞机上完成了飞行验证试验。NK-93发动机吸取了以往多款发动机(如NK-62、NK-110)的技术和经验,截至1993年,NK-93各部件及整机试验累积达2 500 h,至1997年,已制造7台原型机并进行了地面试验,1台发动机装在伊尔-76飞行试验平台进行了飞行试验[3]。

20世纪90年代初,由于桨扇发动机自身存在的噪声、振动、安装方式、结构完整性和安全性等方面的问题,加上国际石油市场趋于稳定,美欧多个桨扇发动机验证机研制计划相继中断,只有乌俄合作研制的用作中型运输机安-70/70T、别-42和安-180新一代动力装置的D-27桨扇发动机,取得成功并投入使用,也是目前世界上唯一投入使用的桨扇发动机。

日本川崎重工于2007年开始对桨扇发动机的共轴对转减速器开展系统研究[4-6],针对桨扇发动机所需的轻质和高可靠度的减速器,重点解决其对准偏差影响齿轮可靠性的难题。于2011年设计、加工出一台20 000HP功率等级的桨扇发动机共轴对转减速器,2012年完成了减速器的磨合试验、额定性能试验、效率试验及持久试车试验。

我国桨扇发动机相关研究比较薄弱,直到2010年及以后才有国内学者开始关注桨扇发动机在减少燃油消耗、降低排放等方面的优势。在齿轮传动系统设计上,目前有侯明曦等对桨扇发动机等速对转行星齿轮箱进行了研究[7]:对齿轮疲劳强度、行星轴承寿命和传动系统润滑技术进行了分析,并开展了行星齿轮传动系统的初步设计。北京航空航天大学单鹏教授对桨扇发动机共轴对转减速器传动原理进行了研究[8],并推导了齿轮轮齿参数与性能参数的匹配关系。

2 共轴对转减速器典型构型分析

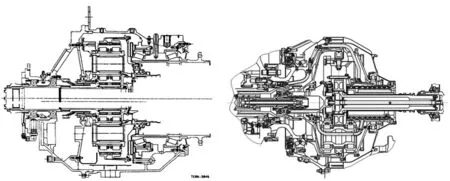

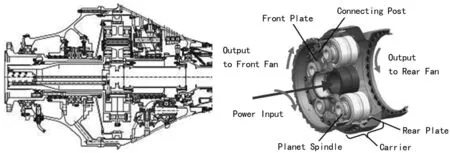

桨扇发动机的共轴对转减速器用于匹配发动机转子或动力涡轮和双排桨扇协同工作,其构型直接影响减速器性能的优劣,NASA和普惠公司对共轴对转减速器构型进行了大量的研究,研究得出差动行星传动在重量、效率、寿命、成本等方面优势突出,是最合适的构型[9],目前国外几款典型的桨扇发动机减速器均采用同轴式差动行星轮系构型,减速器结构示意图见图1~4。

图1 578-DX发动机对转减速器 图2 NK-93发动机对转减速器

图3 D-27发动机对转减速器 图4 “川崎重工”发动机对转减速器

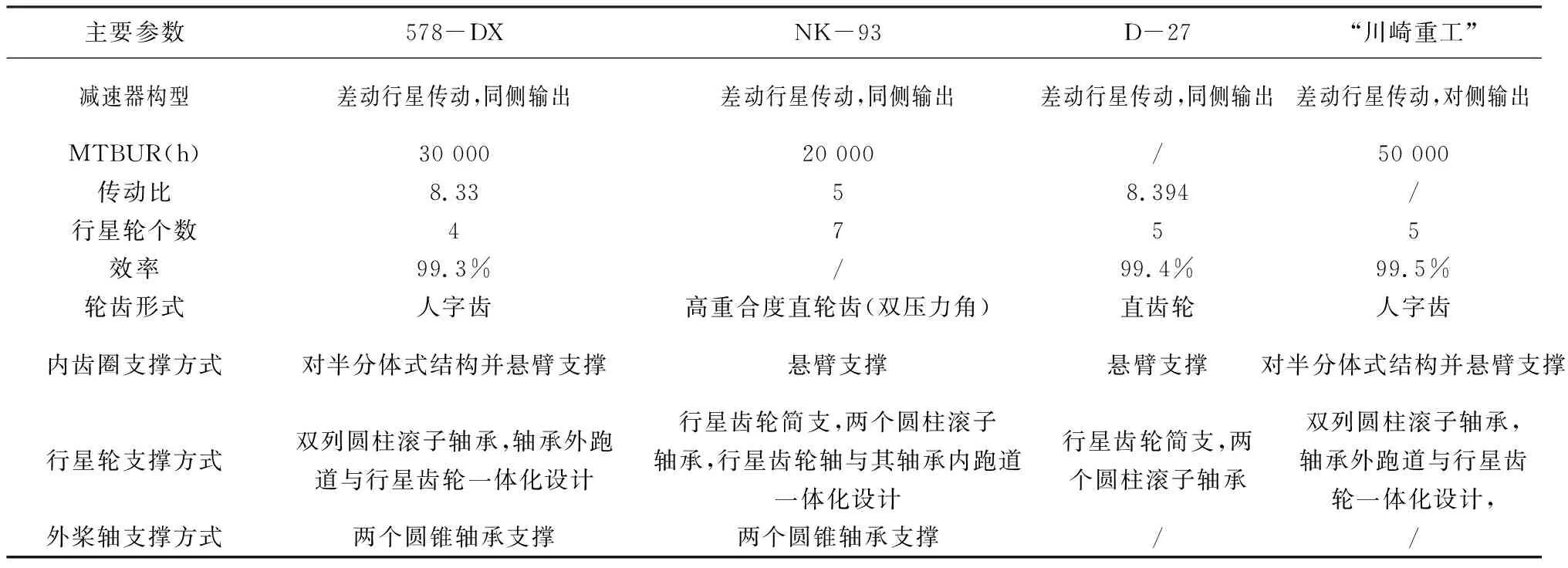

差动行星传动机构为单输入、两路共轴输出且转向相反,在传动效率、可靠性、维护性及重量方面具有较大优势。差动行星传动的两路输出,其转速比与功率比呈一对一关系,而与机构所传递的功率值完全无关。国外共轴对转减速器主要设计特征如表1所列。

表1 国外共轴对转减速器主要设计特征对比

差动行星轮系拥有两个自由度,主要由太阳轮、行星轮、行星架和齿圈等组成。太阳轮与发动机动力涡轮相连,并与多个行星轮啮合,实现功率分流,再由行星轮带动齿圈及行星架旋转工作。行星架及内齿圈分别与内、外桨轴相连,从而实现共轴对转输出并带动前、后排桨扇工作。

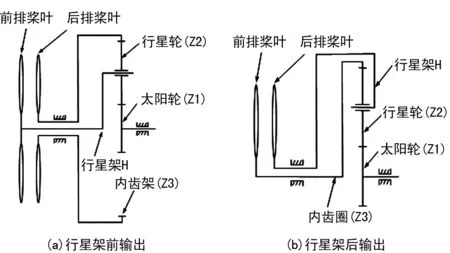

各发动机减速器具有以上共同特征的同时又各具特点,如两路输出有同侧输出形式(见图5)和对侧输出形式(见图6);对于人字齿差动行星轮系,齿圈设计为对半分体式结构有利于装配;轴承与轴一体化设计可减轻重量等。下面就轮齿形式、均载方法进行具体分析。

图4 共轴对转减速器同侧输出

图5 共轴对转减速器对侧输出

2.1 轮齿形式

差动行星传动轮齿形式选择和设计需考虑承载能力、振动及噪声、加工制造、重量和体积等方面。NK-93和D-27减速器轮齿形式采用直齿轮,且NK-93采用的是高重合度双压力角直齿轮;578-DX和“川崎重工”减速器采用了分体式人字齿轮结构。

高重合度齿轮在降低轮齿应力方面具有优势,有利于减轻重量和延长寿命,在同等齿面宽度的情况下,高重合度齿轮相比普通正齿轮能减少应力20%~40%[10],而且桨扇发动机减速器相比涡桨发动机减速器齿轮具有更高的节圆线速度,高重合度齿轮亦可改善轮齿动载荷。

人字齿轮具有承载能力大、运转平稳、噪声小等突出优点,可有效减小减速器的外形尺寸和重量,同时又能够克服斜齿轮会产生较大轴向力这一缺点。但人字齿轮传动时两侧斜齿同时进入啮合,两侧斜齿的对中性问题易引起额外的附加轴向力,影响齿轮副啮合性能。值得注意的是,人字齿行星轮系的装配要求较高,需在比较精确的定心引导下,多组人字齿轮同时配合到位并整体装入机匣的轴承座内,如在装配过程中,一个齿轮稍有偏离其旋转中心,则整个轮系将无法落入正确的工作轨道内,必然会出现轮系的卡死、干涉、偏离故障。因此,基于精确定位及啮合调整的人字齿行星轮系的高精度装配技术是差动行星传动的重要内容。

2.2 均载方法

差动行星轮系存在多路载荷,必须考虑均载设计问题。轮系均载方法主要包括柔性结构(弹性轴、柔性齿圈)均载和浮动(齿圈浮动、行星架浮动、太阳轮浮动、行星轮浮动)均载。此外,行星轮还可以装在调心滚子轴承上实现行星轮“浮动”来均载。

对于直齿轮轮系,主要考虑各行星轮与相配件(太阳轮、齿圈)之间的均载问题,对于人字齿行星轮系,还需考虑人字齿内部两排斜齿之间的均载问题,可通过齿轮轴向浮动来实现均载。国外共轴对转减速器采用的均载方法如表2所列。

表2 国外共轴对转减速器均载方法

3 结 语

桨扇发动机以其独特的优势,被视为最具前景的亚声速航空推进系统之一,是未来军用运输机和民用干线客机理想动力选型,共轴对转减速器为其关键技术之一。文中总结了共轴对转减速器国内外的研究现状,分析了其典型构型及技术特点,为桨扇发动机共轴对转减速器的研发提供技术储备。