突发短路对110kV主变压器损坏分析研究*

2021-09-15张宏伟

张宏伟

(国网甘肃省电力公司 金昌供电公司,甘肃 金昌 737100)

0 引 言

某变电站为一110 kV终端变电站,有2台SFSZ8-31 500/115型主变压器。主变额定容量31 500 kVA,额定电压115±8×1.25%/10.5/6.4 kV,额定电流158.2/1732/1705A,阻抗电压:高压/中压10.4%,高压/低压18.3%,中压/低压6.35%,油浸风冷。该站110 kV、10 kV、6 kV均为单母线分段接线,系统短路表现容量为110 kV侧8 000MVA,10 kV侧500MVA,6 kV侧500MVA,其中,6 kV系统是某企业专用供电。

2台主变均为2007年12月出厂,2008年12月正式投入运行。投运以来未出现各类隐患和故障,历年周期预防性试验、油中溶解气体色谱分析、绝缘油简化试验等数据均合格,冷却系统、有载调压开关等附件均运行正常。

2018年5月11日15时31分,2号主变差动保护、本体重瓦斯保护动作,1102、102、602开关跳闸,6 kV备自投装置动作成功(10 kV备自投装置未投)。15时41分,合100开关时,1号主变差动保护、本体重瓦斯保护动作,1号主变1101、101、601开关跳闸。后经巡视检查发现,126供电二线1号杆A、B相电缆头故障。结合对侧110 kV变电站故障录波图的故障录波数据分析,10 kV侧短路容量约为209 MVA。

通过对该近距离突发短路造成2台变压器严重损坏事故分析,并结合相关检查试验项目和要求,对变压器近距离出口短路损坏事故的过程、检查试验情况和分析处理进行叙述,得出经受出口短路损坏后变压器现场判别和修复方案,提出针对性的防范措施,对保证电网和主设备安全、稳定、健康运行具有参考和借鉴意义。

1 主变试验情况

1.1 直流电阻测量

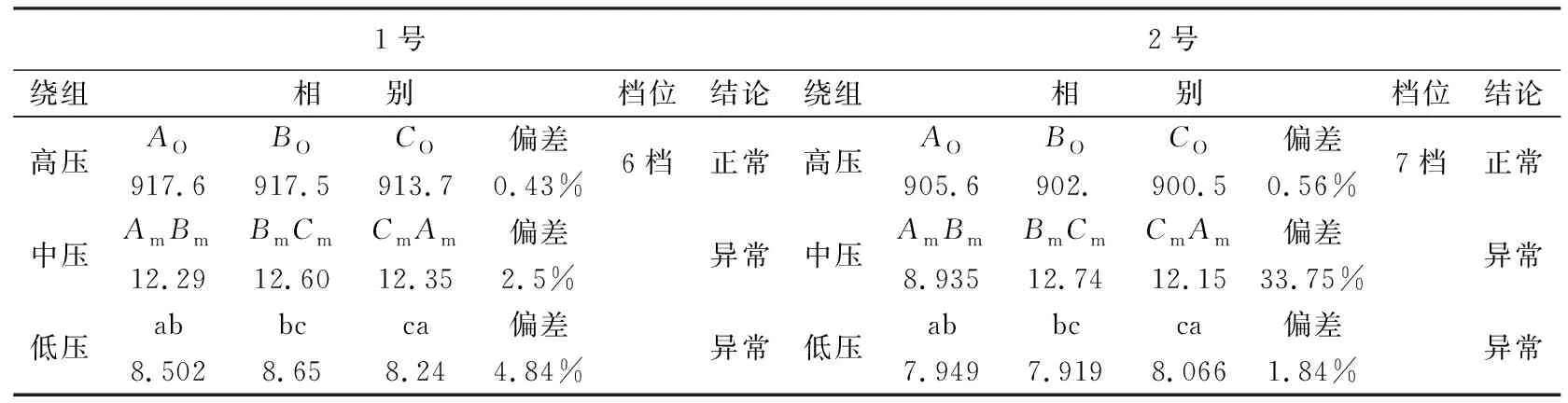

现场测量2台变压器直流电阻,如表1所列。

表1 主变直流电阻测量数据 /mΩ

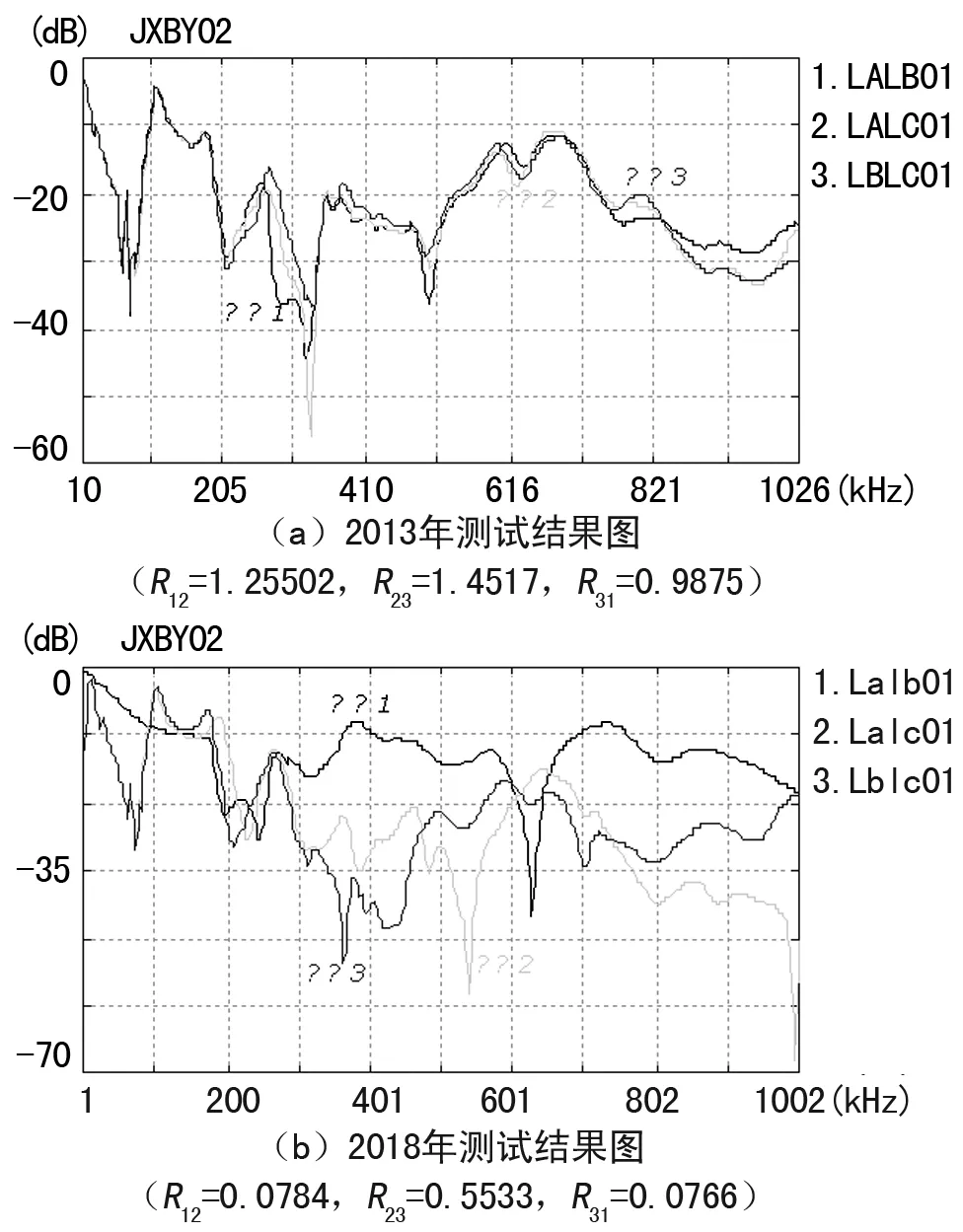

1.2 变比测量

现场测量2台变压器变比,如表2所列。

表2 主变变比测量数据

1.3 绝缘油色谱分析

绝缘油色谱分析试验数据见表3所列。计算三比值编码均为2、2、2,内部有电弧放电。

表3 主变绝缘油色谱试验数据 /ppm

1.4 绕组变形测试

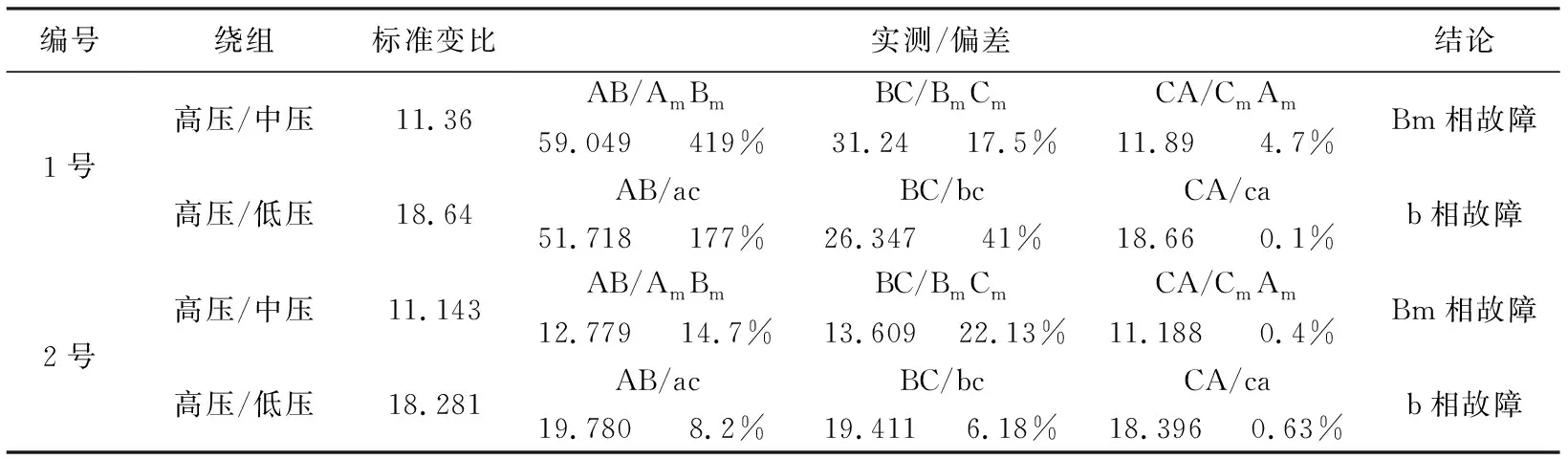

2号主变压器高、中、低压绕组的频率响应特性曲线分别如图1~3(与2013年测试情况比较)。

图1 高压绕组频率响应特性曲线图

图2 中压绕组频率响应特性曲线图

(1) 变形情况分析

高压绕组相关系数:R12=1.398 7,R23=1.403 4,R31=2.023 9。与2013年测试数据比较,数据略有降低,但全频段相关性较好,无变形、损坏等现象。

图3 低压绕组频率响应特性曲线图

中压绕组相关系数:R12=0.208 1,R23=1.604 5,R31=0.231 0。曲线2、3在1~400 kHz有较好相似性,在400 kHz以上频段相似性较差;曲线1在1~360 kHz频段内基本为一直线,与曲线2、3基本无相似性,谐振峰发生明显变化,在该频率范围绕组的分布电感和电容均发挥作用。频率响应特性具有较多的谐振峰,谐振峰频率的变化能灵敏地反映出绕组分布电感、分布电容的变化,预示着绕组发生变形。根据频率响应特性曲线和相关系数值,可以比较容易地判断Am、Cm仅有轻微变形,而Bm相已发生严重变形,且存在严重位移。

低压绕组相关系数:R12=0.078 4,R23=0.553 3,R31=0.076 6。曲线2、3在1~310 kHz有较好相似性,在400 kHz以上频段相似性较差;曲线1在整个频段与曲线2、3基本无相似性,谐振峰发生变化。据频率响应特性曲线和相关系数值,判断出a、c相基本无明显变形或只有轻微变形,b相绕组严重变形。

(2) 1号主变绕组变形情况分析

高压绕组相关系数:R12=1.364 13,R23=1.429 53,R31=1.970 72,全频段相关性较好;中压绕组相关系数:R12=0.196 3,R23=0.821 2,R31=0.224 0;低压绕组相关系数:R12=0.151 6,R23=1.453 0,R31=0.199 0。根据频率响应特性曲线和相关系数值,可以判断:高压绕组基本无变形;Am、Cm有轻微变形,Bm相已发生严重变形,且存在严重位移;a、c相相对变形较轻,b相绕组严重变形。

2 主变吊罩检查分析

2.1 高压绕组

A、B、C三相端绝缘垫块普遍有明显错位、辐向凸出,个别散落,上层压木与上轭铁之间的木楔松动,存在3~4 mm间隙,绕组整体无明显变形;调压线圈整体松动,匝间和层间压接不紧密;铁芯与线圈、各线圈之间的绝缘间隙过大;线圈径向空间尺寸大,固定性差,线圈处于相对自由状态;所有木夹件固定螺丝无防松动、防脱落措施。

2.2 中压绕组

Am、Cm相线圈辐向、径向垫块均有明显错位现象,Am相线圈从上向下第21~23饼、第25饼均有明显凹、凸变形;从上向下第15饼导线换位处有明显翻饼和变形现象,线圈凹、凸最大偏差达10 mm。Cm相线圈与Am有类似的明显凹凸变形。

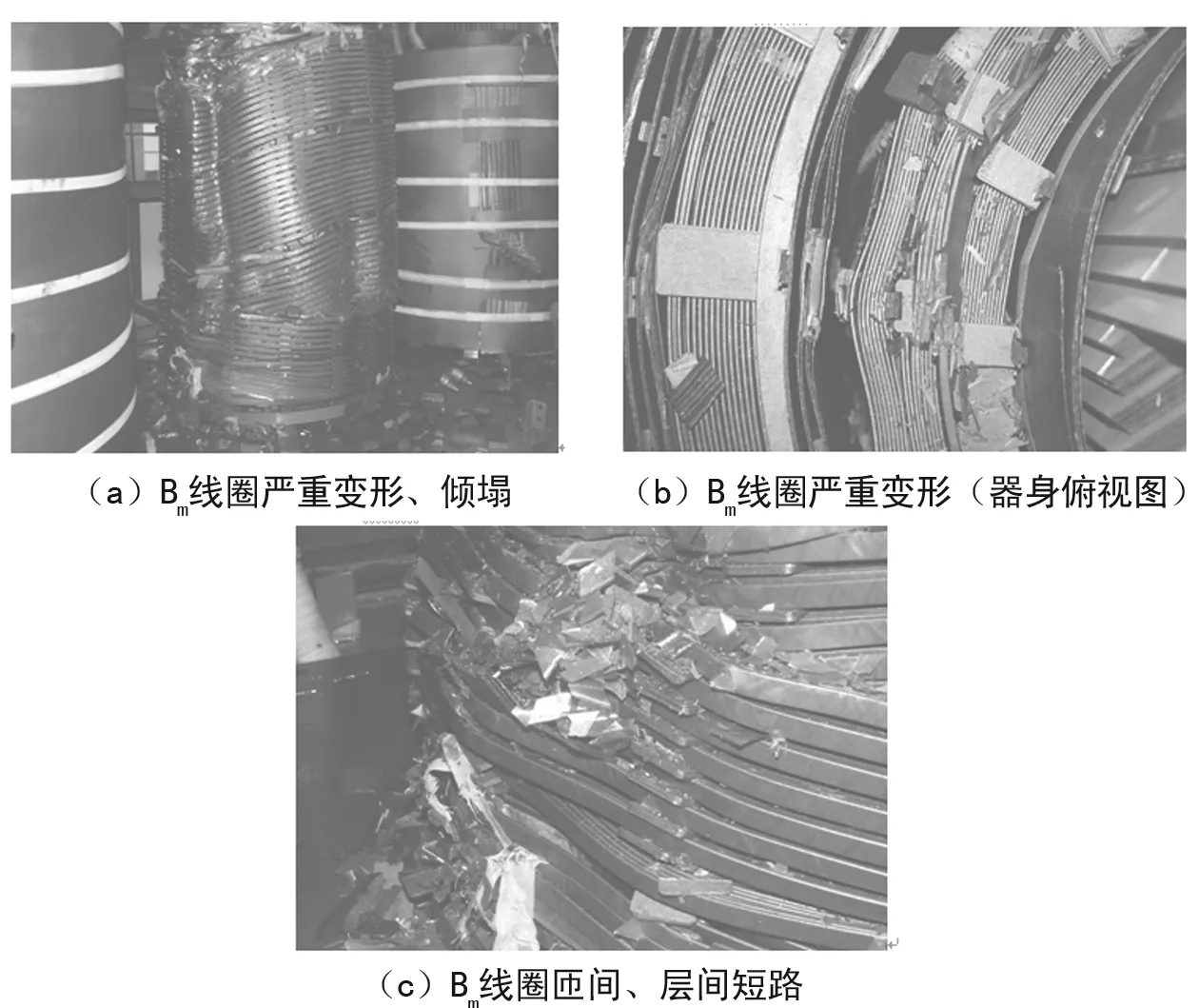

Bm相中压线圈从上端面俯视呈严重梅花状变形,凹、凸变形最严重。线圈整体严重变形损坏,靠近Am相侧严重倾塌,从第1饼开始共60饼向A相线圈倾塌,倾塌线圈导电外绝缘全部破损成纸屑状,线圈倾塌高度约120~140 mm;靠Cm相线圈侧从上到下第14~16饼导线换位处有严重匝间、层间短路,线圈铜导线有明显烧损,绝缘层破损,导线扭曲、变形、外露(见图4)。

图4 线圈烧损变形图

2.3 低压绕组

a相线圈靠近高压线圈引出侧的导线换位处垫块松动,用手即可轻易扳动;c相线圈从上向下第1~9饼的线圈层间松动,垫块用手即可扳动;a、c相线圈整体无明显变形。

b与Bm线圈之间绝缘筒在电动力作用下被整体挤碎,b线圈受Bm线圈变形挤压和电动力作用,严重变形。低压线圈各段换位导线翻饼,整体有严重扭曲、变形现象。外包绝缘有破损,导线外露。从低压线圈内侧检查,全部线圈整体向内凸起,线饼向外翻起,导线外包绝缘纸破损严重。

3 原因分析及处理方案

3.1 保护动作分析

126供电二线在1号杆电缆头处发生相间短路故障。该线路保护定值为延时速断电流26.7 A,时间0.3 s,过流电流5.7 A,时间0.9 s。根据保护动作报文及故障录波报告分析,2号主变差动保护动作切除故障时间为119 ms;合100分段开关,送10 kV Ⅱ段母线负荷时,1号主变差动保护动作,切除故障时间为166 ms。

在126出线发生相间短路冲击时,2号主变内部发生故障,主变差动保护、本体重瓦斯保护均先于126开关瞬时动作跳闸,10 kV系统配电线路故障信号。运行人员检查巡视配电室未发现异常,决定合100开关由1号主变带10 kV Ⅱ段负荷。由于故障点仍然存在,造成1号主变近10 kV侧近距离短路损坏,差动、瓦斯保护动作。

3.2 变压器损坏原因分析

经过吊罩检查和认真分析,这2台变压器在制造时存在家族性缺陷,抗短路能力不足是致其损坏的主要原因。依据国家有关标准,该型号变压器应能承受的短路容量为500MVA,动稳定时间0.2 s,热稳定时间2 s。根据故障录波图并经短路计算,该变压器10 kV系统实际短路容量为209MVA,尚未达到其设计允许值的1/2。相同短路条件下,2台变压器发生性质相同的损坏,证明2台变压器在结构设计上存在家族性缺陷。对其抗短路能力分析如下。

(1) 绕组通过撑条将短路电动力传递到坚固的铁芯柱上,是承受力量的支撑点。由于2台变压器高、中、低压间的撑条轴向放置错位(经测量,最大相对错位偏差达35 mm),因此,撑条失去对短路辐向力的支撑作用。

(2) 2台变压器解体后发现,B相线圈凹凸变化情况严重,说明铁芯与线圈、线圈与线圈间的配合间隙过大,造成线圈辐向空间尺寸大,线圈辐向失去固定性,线圈处于相对自由状态。

(3) 经测量,中压绕组导线的宽厚比为13/2,线圈宽厚比不合理,自身承受幅向变形能力严重不足,导致线圈抗辐向短路力先天不足。

(4) 换位导线制造技术存在“卡脖子”也可能是造成此次变压器损坏的重要原因。为提高绕组自身强度,保证轴向稳定性,按照国家、行业标准,变压器在制造时,应尽量避免使用换位导线,如果必须采用,应使用自粘性导线。变压器换位导线制造技术由日本日立公司掌握核心技术,拥有专利权,采用5匝一换位线圈制造技术。由于国内暂不拥有换位导线制造核心技术,通常采用大跨度的简单换位,换位间距大。本次事故中的2台变压器采用的便是15饼一换位的大跨度换位制造技术。

(5) 绕组轴向压紧力不够,压钉数量少且选用规格小,变压器抗短路能力不满足要求;同时,上层压木与上轭铁之间的木楔松动、存在空隙,处于自由状态,未起到线圈轴向压紧作用。

(6) 调压线圈的制造工艺粗糙、结构不合理,未采取有效的紧固措施,仅用绝缘布带绑扎,无支架、无撑条、无垫块。

(7) 经查阅现场变压器安装调试记录,记载1号主变现场吊罩验收时,曾发生绝缘垫块脱落及绝缘垫块缺少等问题,高压分接引线木夹件引线用普通白布带固定,强度不足;高压引线未采取绝缘包覆措施;2台主变均发生分接引线端部出头因曲率半径小而导致匝绝缘破损现象。据现场记录记载,由于上述问题,导致2台变压器在现场安装时进行二次吊罩处理。

3.3 处理方案

由于1、2号主变压器在故障中,中压绕组严重变形损坏并造成多处匝间、层间短路,绕组烧损严重,低压B相绕组也严重损坏,放电产生的炭化物、游离碳及金属颗粒对线圈及绝缘材料造成了难以消除的严重污染,同时,由于该厂家该型号变压器存在家族性缺陷,因此只能采取改造性修复。

(1) 根据故障现象和解体检查情况,2台故障变压器可以再利用的元配件只有油箱、铁芯、夹件、有载调压开关及散热器等外部附件。绕组等元件必须全部更换,并严格执行国家、行业技术规范要求,采用先进、合理的设计方案和总装工艺技术。

(2) 充分利用现有先进、成熟、合理的技术。将原三绕组结构改造为两绕组结构,电压比为115±8×1.25%/10.5 kV,并增加两台10.5/6.4 kV的专用变为6 kV负荷供电。一方面,随着主变容量增加,设备质量和抗短路能力得到有效保证。另一方面,为10 kV电压等级取代6 kV奠定基础,优化、合理电网结构。

(3) 在变压器设计、制造、选型等方面,应充分考虑抗突发短路因素,采取有效抗短路措施,提高抗突发短路能力。

4 结 论

(1) 对变压器选型的启示。必须选用经过突发短路试验和从设计、制造等方面采取有效措施来提高抗短路能力的产品。在新变电站设计时充分考虑系统短路容量,并留有足够的安全余度。

(2) 在电容电流大的变电站加装接地变、消弧线圈自动跟踪补偿系统,配网10kV架空进线段1km更换绝缘导线,主变母线桥、主母线和分支母线加装绝缘护套,尽量减少单相接地故障和由此引起的相间短路故障,减少外部短路冲击。

(3) 对压钉数量不够、夹件强度不够的老结构变压器进行夹件补强、增加压钉数量;在检修中提高变压器线圈的压紧工艺,采用专用压紧装置,按变压器出厂设计要求施加压紧力,保证压紧工艺,提高抗短路能力。

(4) 积极开展变压器绕组变形测试和判据的研究。在主变遭受近区短路冲击后进行绕组变形测试,积累变压器承受各种短路电流、运行、试验测试数据和检查情况等有关信息,为开展状态诊断、检修提供科学依据。市区变压器,出口短路3次后,要根据测试情况和综合诊断,决定是否进行吊罩检查。

(5) 对已运行的抗短路能力不足的变压器,加装限流电抗器,减小短路冲击电流的危害。

(6) 采取措施防止电缆头爆炸,加强电缆的施工和运行、维护管理,积极开展对电力电缆的红外测温和局部放电测试。

(7) 调整保护动作时间配置,压缩保护时间级差,缩短变压器出口开关的动作时间,使变压器承受故障短路电流冲击的时间缩短。