基于凸轮机构的热能驱动车结构创新设计*

2021-09-15周千宇刘洪春胡昊君

周千宇,刘洪春,胡昊君

(武汉科技大学 汽车与交通工程学院,湖北 武汉 430081)

0 引 言

热能驱动车避障赛是第七届全国大学生工程训练综合能力竞赛的赛项之一,旨在通过设计、制造、装配、调试和最终的比赛等过程,培养学生分析问题、解决问题的能力,提升将理论与实践相结合的创新意识,同时对大学生提高竞技意识也有深远的影响[1]。

该赛项是此届比赛新开展的赛项,按照竞赛要求,自主设计并制作一台具有方向控制功能的自行走热能驱动车,小车完成所有动作所用能量均由液态乙醇(浓度95%)燃烧产生的热能转换而得。为此,本文针对热能驱动车的转向机构,提出一种盘形凸轮机构控制转向的小车创新设计方案,通过Matlab进行轨迹分析并设计凸轮轮廓,利用SolidWorks进行三维建模,最后通过制造的实物实验验证了设计的合理性,文中所体现的创新设计和创新思维对此类竞赛具有一定的指导意义。

1 热能驱动车总体设计

1.1 小车机构设计

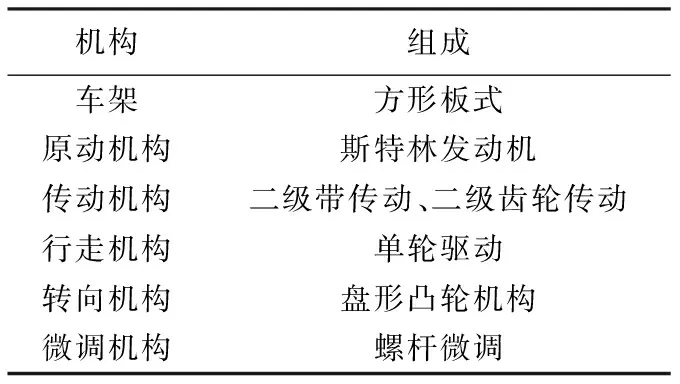

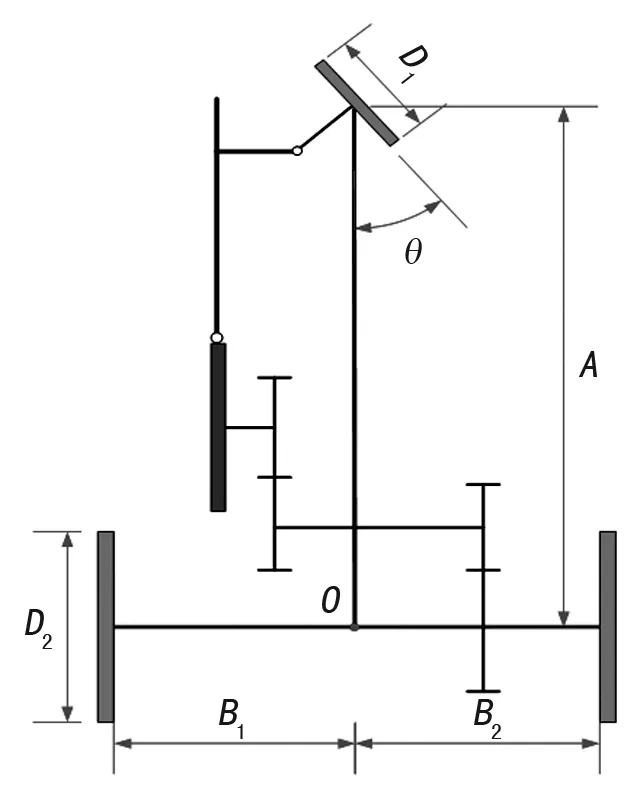

热能驱动车的结构较为简单,通过组合式设计可方便拆装、调整及更换零部件。其结构根据功能一般可划分为车架、原动机构、传动机构、行走机构、转向机构、微调机构[2-3],各机构的组成如表1所列。

表1 小车结构组成

1.2 小车运动原理分析

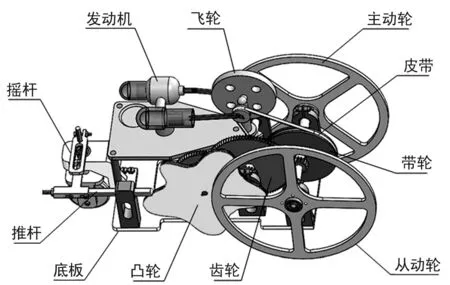

根据各机构设计,在SolidWorks中建立小车三维模型,如图1所示。比赛小车需完成热能到机械能的转换、驱动自身行走、自动避开障碍桩等要求。

图1 小车三维模型

小车运动的原理为:点燃酒精灯,拨动发动机的飞轮启动发动机,发动机将酒精的热能转化为飞轮的动能,通过带传动将动能传递到驱动轮轮轴上,使驱动轮转动,小车向前运动。同时经驱动轮轮轴与凸轮轴之间的齿轮传动,使凸轮转动,凸轮从动件推杆沿水平方向往复运动。推杆移动使固定在前轮支架上的摇杆运动,从而使前轮转动,实现小车转向。小车在前进的同时,通过凸轮转向机构调整前轮角度使小车转向,在设计准确的凸轮形状后,可实现小车按轨迹转向避开障碍物。

2 热能驱动车创新设计

2.1 小车运动轨迹设计

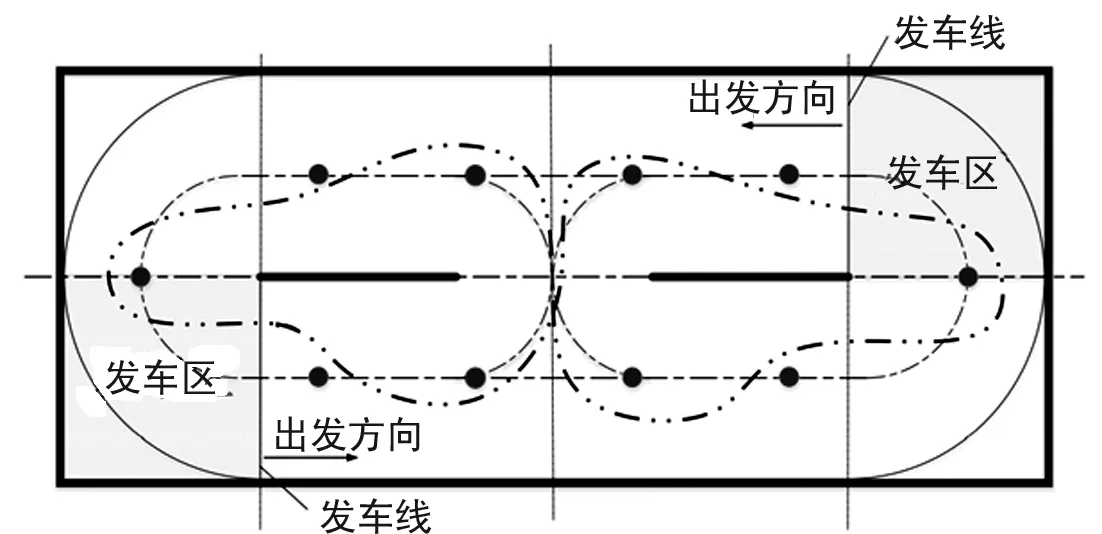

驱动车场地为5 200 mm×2 200 mm长方形平面区域,如图2所示,驱动车须在赛场内运行。在赛道上放置有障碍桩以及固定隔板,障碍桩为直径20 mm、高200 mm的圆棒,固定隔板长1 000 mm。

图2 初赛驱动车赛道示意图及预设轨迹

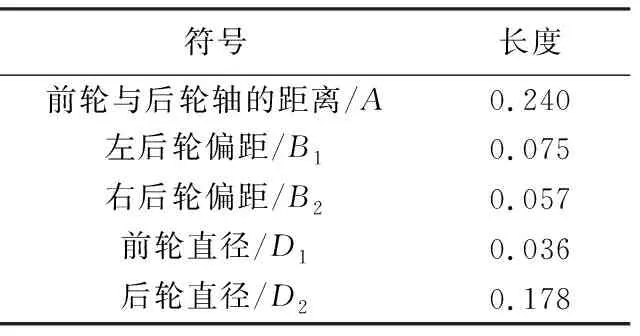

小车结构如图3所示,相关参数如表2所列。

表2 小车相关参数 /m

图3 小车结构简图

现场初赛时,两固定隔板缺口处放置活动隔板,小车需绕桩走出环形“S”轨迹,如图2中虚线所示,前轮转向为:左转-右转-左转-右转-左转-右转-左转-右转-左转。

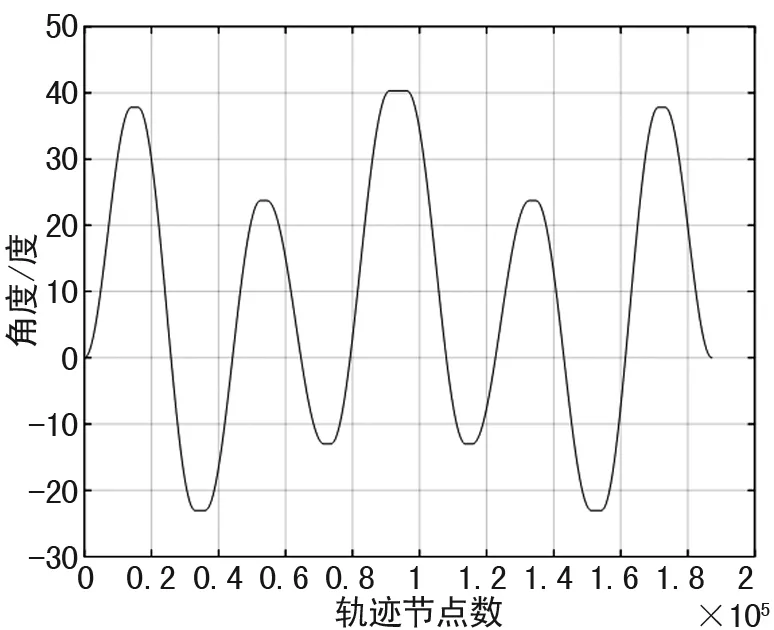

通过设计小车前轮转向角的变化曲线来设计小车行走轨迹,小车轨迹为对称图形,只需要设计半个轨迹即可。小车走圆弧轨迹时设置小车前轮转角为常数,为保证前轮转角变化连续,不发生突变,小车左转到右转的角度变化为三角函数。通过在Matlab软件中调试,得到环形“S”轨迹对应的前轮转向角函数图如图4所示。

图4 前轮转向角函数图

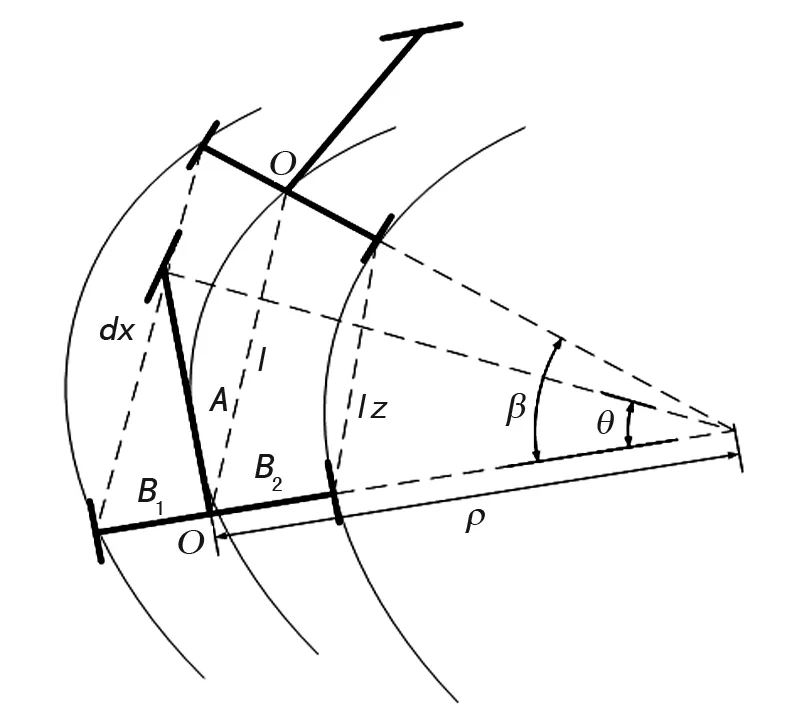

以场地中点为坐标原点建立坐标系,小车发车位置在图2左下发车区,起始坐标为O(-1.8,0),前轮转角为0°。如图5为小车行走过程中的一般位置,对小车轨迹进行微元处理,将小车行走一圈的轨迹均等分成足够多的M段,每一段轨迹的两节点间距离对应主动轮走过的距离为dx,轨迹仿真中取M=187 200,dx=0.000 06 m。

图5 小车行走示意图

图中小车O点轨迹的曲率半径为ρ,通图中的几何关系可知O点轨迹曲率:

P=tanθ/A

(1)

O点经过的距离:

l=dx/(1+P·B1)

(2)

左轮前进距离:

lz={dx·(1-P·B2)}/(1+P·B1)

(3)

右轮前进距离:

ly=dx

(4)

前轮前进距离:

lq=l/cosθ

(5)

后轮中心圆心角的变化角度:

β=l·p

(6)

后轮中点O的坐标:

x=x-l·cosβ,y=y-l·sinβ

(7)

左轮坐标:

xz=xz-lz·cosβ,yz=yz-lz·sinβ

(8)

右轮坐标:

xy=xy-ly·cosβ,yy=yy-ly·sinβ

(9)

前轮坐标:

xq=xq-lq·cos(β+θ)

yq=yq-lq·sin(β+θ)

(10)

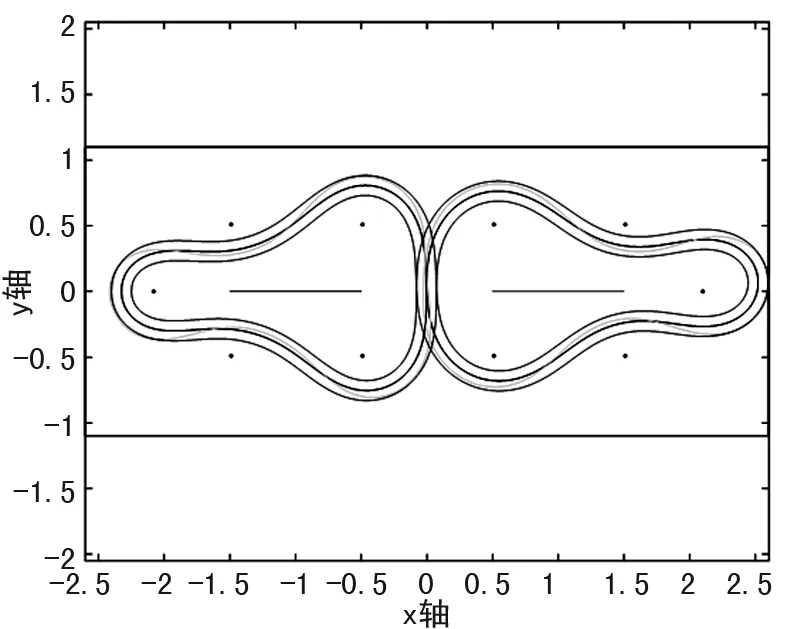

通过上述关系式能推算出轨迹中下一点的坐标,通过不断地迭代可推算得出各个轮子的行走轨迹,在Matlab中带入相关参数,对各轮子的离散坐标点进行曲线拟合,得到小车各个轮子的轨迹,如图6所示。

图6 初赛小车轨迹

2.2 小车关键机构设计

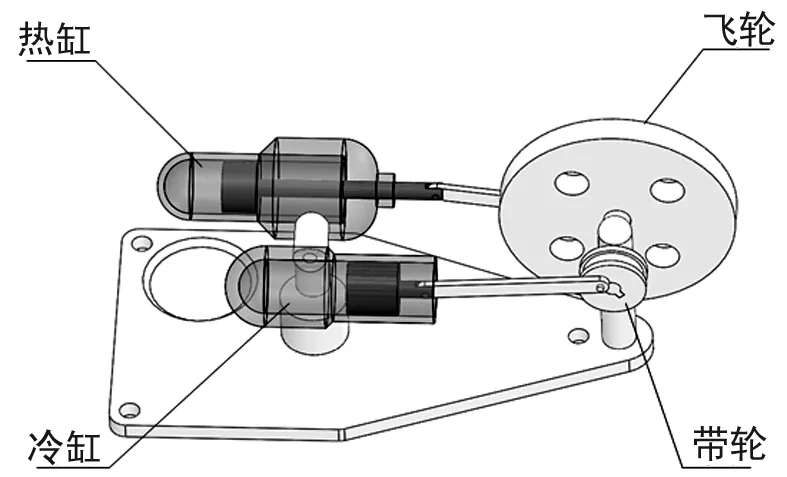

(1) 原动机构 小车原动机构的作用是将乙醇燃烧产生热能转换成机械能,原动机构采用α型斯特林发动机,如图7所示。

图7 斯特林发动机

该发动机是一种由外部供热使气体在不同温度下作周期性压缩和膨胀的闭式循环往复式外然发动机,由热缸、冷缸、配气活塞、做功活塞、曲柄连杆、飞轮等构成,如图所示。该发动机结构简单,效率较高。

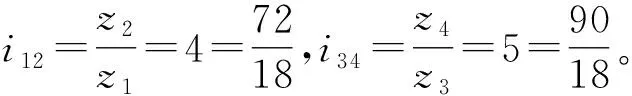

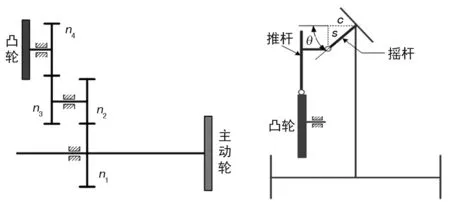

(2) 传动机构 传动机构采用带传动和齿轮传动,在设计过程中,应始终坚持原则:小车结构尽量简单,传动件数少,操作和调整方便灵活[4]。因此在发动机带轮和后轮轴间使用二级皮带传动,传动比分别为2和4,以减小发动机飞轮速度,增大力矩。在后轮轴及凸轮轴之间使用二级齿轮传动,结构简单紧凑、效率高。

利用Matlab计算出小车轨迹的长度,以最长的小车轮子的轨迹长度设计齿轮传动比,小车行走一圈轨迹长度L=11.232 4 m,则小车行走一圈轨迹后轮转圈数n1=L/π·D2=20 r,小车行走一圈轨迹凸轮转圈数n4=1 r。

图8 齿轮轮系图9 小车转向机构简图

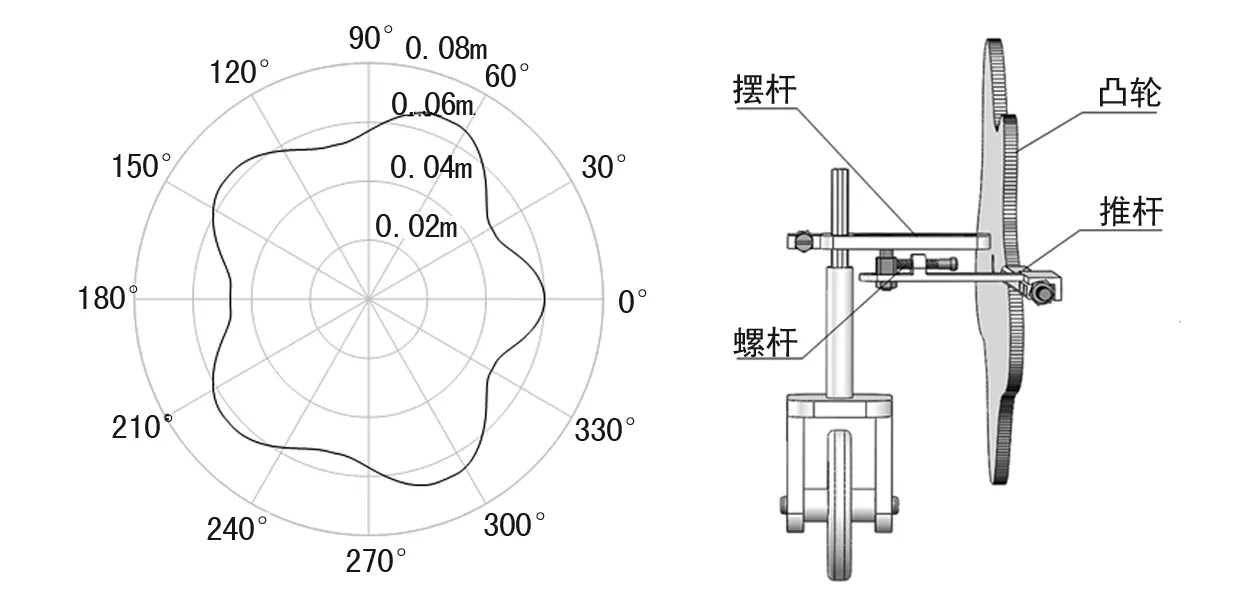

(3) 转向机构 转向机构是小车设计的关键部分[5],笔者采用盘形凸轮机构,转向机构简图如图9所示。在得到准确的小车轨迹后,前轮转角的变化便确定下来,通过前轮转角θ与凸轮推程s的关系可设计出凸轮轮廓。图中,凸轮推程s=tanθ·c,则凸轮从动件位移S=R0+s,R0为凸轮基圆半径。

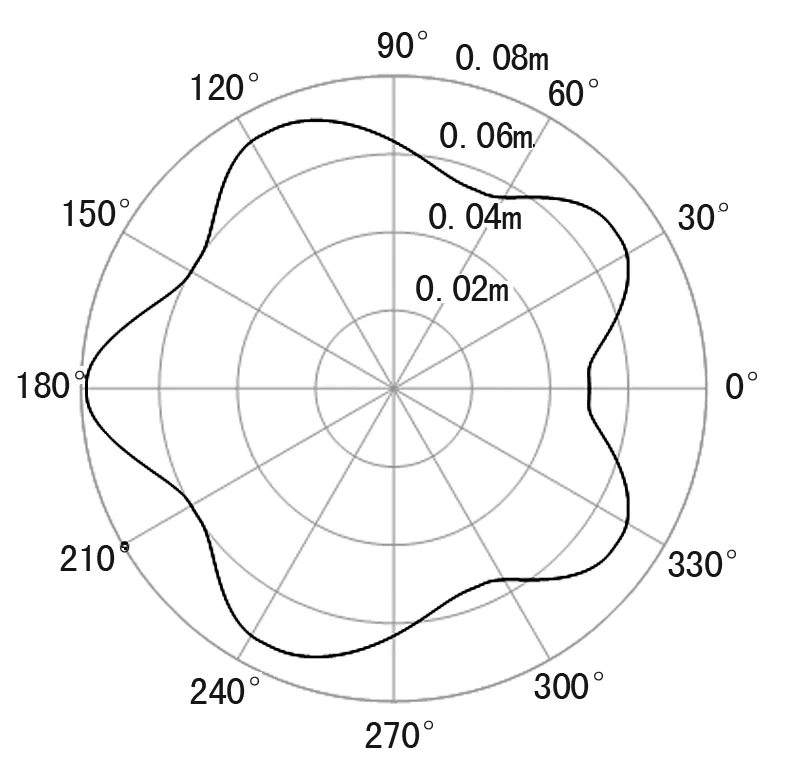

使用微元法将凸轮轮廓按角度均等分成M份,设主动轮每走过dx长度,对应凸轮转过(360/M)°,在Matlab中,对从动件位移点进行曲线拟合,调试c与R0值可得到合适的理论凸轮轮廓,如图10所示。

图10 理论凸轮轮廓 图11 微调机构

在得到理论凸轮轮廓后,考虑凸轮机构从动件推杆滚子的半径,在SolidWorks中可建立实际凸轮的三维模型。

(4) 微调机构 小车微调机构如图11所示。通过调节微调机构的螺杆改变转向机构中的摇杆长度c,精确调节前轮转向角度θ,从而调整小车轨迹,实现小车准确避障。

2.3 场地变桩后的零件调整设计

比赛规定,决赛时赛道障碍桩数量和间距均要改变,小车有环形、“8”字和综合三种运行方式,现以一种可能出现的决赛情形进行分析,如图12所示,小车选择“8”字运行方式。

图12 驱动车8字运行方式示意图

按照初赛小车轨迹设计思路,重新设计前轮转角变化曲线,调试相关参数在Matlab中可得到决赛小车轨迹,如图13所示。

图13 决赛小车轨迹

为减少重新加工零件的个数,小车的传动机构,即带传动与二级齿轮传动的零件不重新设计加工,场地变桩后的零件调整方案为保持带传动与二级齿轮传动的传动比不变,只重新设计凸轮与小车后轮。

利用Matlab计算出决赛时小车行走一圈轨迹的长度L′=11.368 8 m。二级齿轮未改变,其传动比i14为20,小车行走一圈轨迹凸轮转1圈,则主动轮圈数n1=20 r,需重新制作的后轮直径:

按照前述凸轮设计方法,在Matlab中调整相关参数可得到需调整的理论凸轮的轮廓,如图14所示。

图14 决赛理论凸轮轮廓

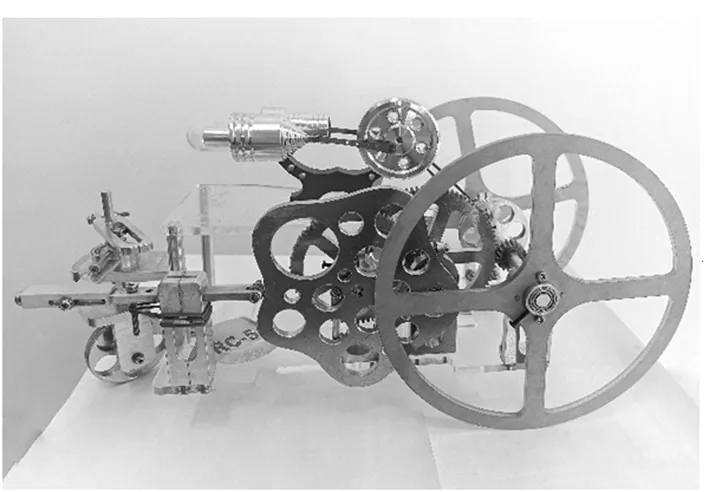

最后,在利用SolidWorks进行零件三维建模的基础上,通过数控加工和激光切割等工艺制作出小车零件,装配得到的小车实物如图15所示。通过对样机测试,验证了笔者设计出的热能驱动车能够行驶出环形“S”字轨迹,且小车行驶轨迹精度较高,检验了文中小车设计中的可行性和实效性。

图15 小车实物

3 结 语

文中所设计的基于凸轮机构的热能驱动车在运动轨迹和结构上进行了一定程度的创新和优化,利用Matlab进行小车运动轨迹仿真,并实现不同路径的热能驱动车通用设计,只需更换凸轮和后轮即可完成不同的路径。实际的试验也表明此次设计是合理有效的,能使热能驱动车的运动轨迹得到优化。文中所体现的创新设计和创新思维对此类竞赛具有一定的现实指导意义。