基于扭振模型载荷的车内轰鸣声分析与控制*

2021-09-15韦宝侣韦进光李小珊

纪 浩,韦宝侣,韦进光,李小珊,符 琳

(上汽通用五菱汽车股份有限公司技术中心,广西 柳州 545000)

0 引 言

SUV(Sport Utility Vehicle)具有动力强劲、越野性能优越、空间宽敞舒适等优点,深受广大中国消费者的喜爱[1-2]。同时随着消费升级,用户对车内噪声、舒适性等NVH(Noise、Vibration、Harshness)问题提出了更高的要求[3],为此各大汽车厂商投入大量人力物力攻关SUV车内NVH技术难题,也成为各学者研究的热点课题。

前置后驱的动力传动系布置形式具有优越的爬坡性能,但由于动力传动链长,形成了一个多质量多自由度的弹性系统,致使传动系存在35~200 Hz范围内的扭振宽频模态[4]。当外界激励与传动系某谐量的频率重合,就会发生扭振共振,进而使车内出现轰鸣声[5]。宋大凤[6]等通过集中质量法建立P2混动车型扭振数学模型,并结合激振响应对传动系扭振影响因素进行了定量分析。Klaus Steinel[7]通过研究不同扭转减振器刚度、阻尼对扭振影响,发现差速器角加速度变化是车内轰鸣声最好的评价指标。王东等[8]通过发动机激励力矩分析传动系扭振当量系统模型,提出控制主减速器扭振幅值方案,改善车内轰鸣噪声。目前对扭振的研究主要聚焦传动系个体,对整车级系统扭矩波动导致的车内轰鸣声仿真分析研究还很少。

笔者以某前置后驱SUV车型在研发过程中出现的3挡全油门工况下车内轰鸣问题为研究对象,通过LMS Virtual.Lab搭建整车级扭振模型,利用发动机缸压驱动模型,提取底盘、传动系与车身所有接附点振动载荷并激振整车噪声传递函数模型,进而提取车内声腔响应点的噪声水平,同时仿真模型通过传动系扭振测试、车内噪声测试结果对标修正。此研究通过仿真模型分析,提出重新匹配飞轮设计参数改善车内轰鸣声的方法,并通过实测验证方案有效性,也为整车级NVH问题优化提供了技术思路。

1 整车扭振模型的建立与验证

1.1 整车扭振仿真模型的搭建

前置后驱动力传动系是多质量多自由度的弹性受迫振动,其数学表达式为:

(1)

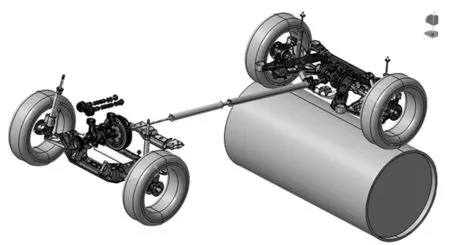

式中:{θ}为角位移列向量;[I]为转动惯量矩阵;[C]为黏性阻尼矩阵;[K]为扭转刚度矩阵;{T}为干扰扭矩矩阵。根据以上理论基础,利用LMS Virtual.Lab搭建整车级扭振模型,如图1所示,其中发动机缸体、变速箱、运动副、内力元等模型为了展示效果进行了隐藏。

图1 整车扭振仿真模型

整车扭振仿真模型的传动系主要部件参数见表1所列。此方案模拟整车在转毂环境舱中运行,以发动机各缸压驱动模型,同时还考虑了电机启动力矩、发动机缸内阻力矩、离合器接触力矩、轮胎滑移力矩等影响。 在模型广义第一飞轮端与变速箱输入端布置加速度传感器,提取测点的2阶发动机转速与角加速度曲线。

表1 传动系主要部件参数

1.2 整车扭振仿真模型的验证

将前置后驱SUV置于转毂环境舱中进行扭振实验,使用Polytec-RLV-5500激光扭振测试仪对该SUV的飞轮端和变速箱输入端进行了角加速度测试获得2阶次曲线图。将仿真分析与测试结果进行对比,以此验证所搭建的整车扭振仿真模型的准确性[9]。图2展示了3档全油门加速工况下,发动机转速在500~3 600 r/min下的飞轮端和变速箱输入端角加速度2阶曲线。

图2 实测与仿真角加速度对比曲线

从图2可知,在重点关注的1 950 r/min附近,仿真与测试结果在飞轮输入端的角加速度均出现了峰值。可以看出飞轮输入端角的加速度最大仿真值为1915 rad/s-2,仿真与实测峰值相差3.63%,且曲线的变化趋势相同,因此该本研究所搭建的整车扭振仿真模型与实车基本一致,可用于整车扭振仿真。同时发现由于飞轮减振弹簧的作用,变速箱输入端的角加速度得到了很好的抑制。

2 整车振动噪声响应模型搭建与验证

2.1 白车身有限元模型搭建

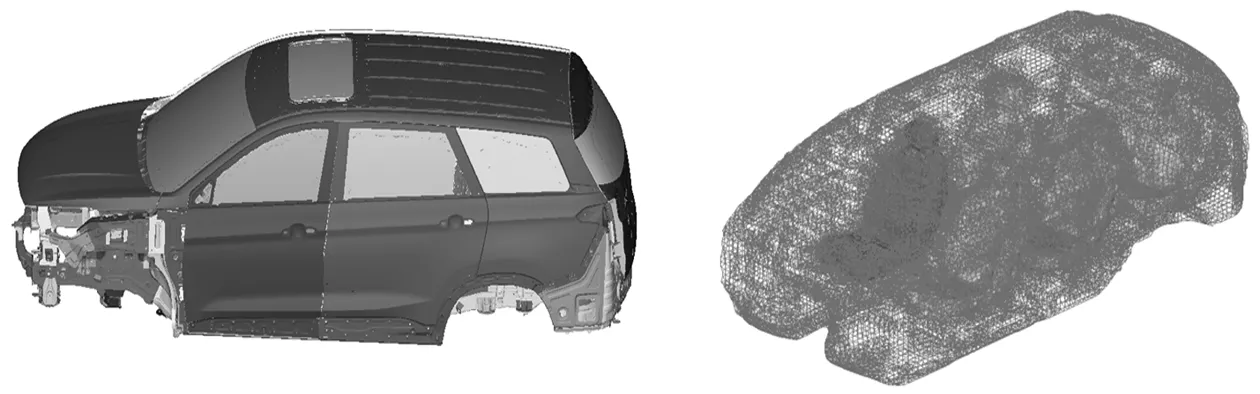

此次研究采用HyperMesh软件对白车身模型进行网格离散,网格尺寸10 mm,白车身模型包括571 118个四边形单元、9 057个三角形单元,如图3所示。所搭建的白车身有限元模型重量为482.2 kg,与实测487.9 kg误差1.2%,误差在合理范围内。调用OptiStruct求解器分析白车身前6阶模态,结果见表2所列;同时实测了白车身的固有频率,仿真与实测结果对比最大误差为-6.9%,表明白车身有限元模型能准确反映实车的振动特性。

图3 白车身有限元模型 图4车内声腔有限元模型

表2 实测与仿真白车身模态对比

2.2 声固耦合仿真模型搭建

在考虑车内座椅等内饰零部件影响下,利用HyperMesh对车内声腔进行网格划分,如图4所示。车内封闭声腔的有限元微分方程为:

(2)

式中:M为车内声腔质量矩阵;K1为车内声腔刚度矩阵;p为车内声腔有限元模型节点声压;F为车内声腔所受外载。

在考虑车身振动对车内声腔的影响,即耦合车身与声腔,其微分方程为:

(3)

式中:ρ为车内声腔密度;υ为声音传播速度;S为声固耦合矩阵;L为车身有限元模型节点位移。

此研究考虑了内饰部件的声阻抗影响,利用HyperMesh中的General Frequency Response模块搭建了由白车身有限元网格模型和声腔网格模型耦合的整车振动噪声响应仿真模型。

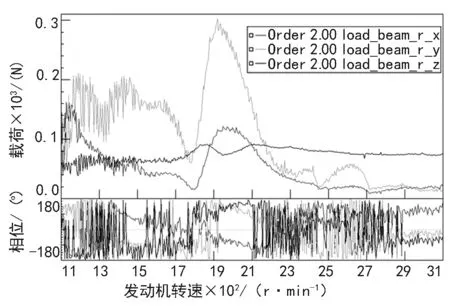

2.3 仿真模型激励载荷获取

在整车扭振仿真模型的传动系、底盘与车身所有接附点设置载荷提取传感器,提取了发动机转速在1 100~3 100 r/min下各接附点的载荷。包括发动机悬置3个接附点、前Topmount2个接附点、摆臂2个接附点、变速箱3个接附点、传动轴1个接附点、后副车架4个接附点、后Topmount2个接附点、后弹簧2个接附点,共计19个激励点。本研究发现各接附点安装刚度大小对激励点载荷影响敏感,需试验确认各接附点实际安装刚度。图5展示了摆臂右安装点X、Y、Z3个方向的激励载荷。

图5 摆臂右安装点各方向激励载荷

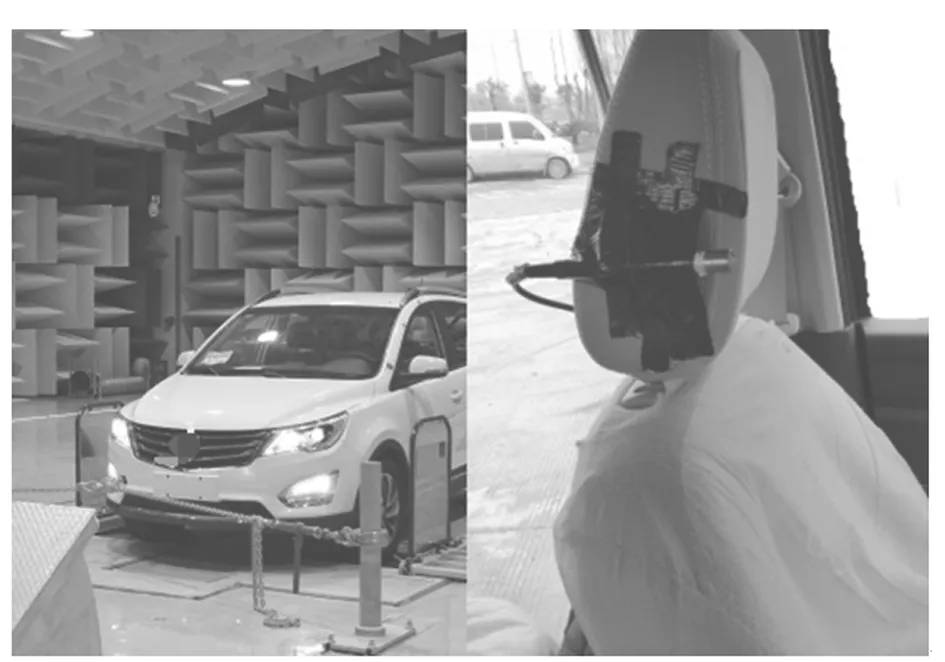

2.4 整车噪声振动响应模型的验证

使用LMS SCADAS Mobile数采,实车在转毂环境舱上采集各档全油门工况下驾驶员右耳处、后排中间乘客处声压,试验过程及驾驶员右耳处麦克风位置如图6所示。

图6 转毂环境舱车内噪声采集与前排麦克风位置

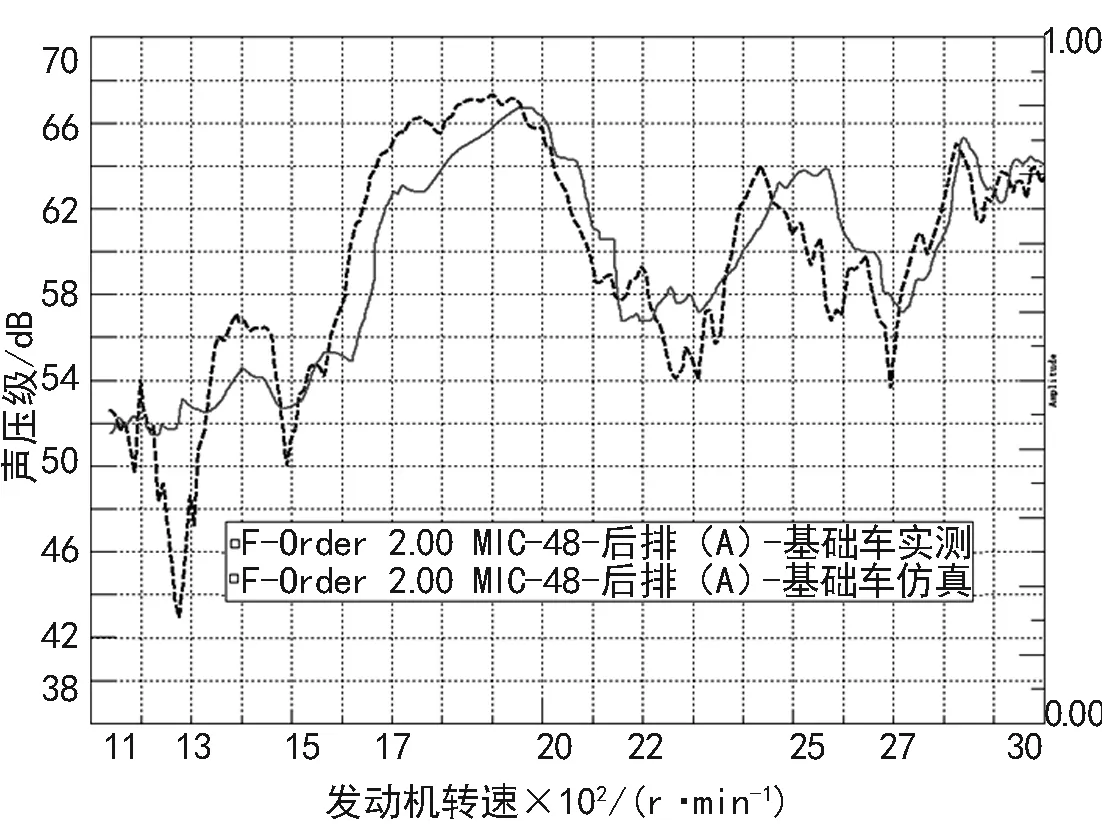

用整车扭振仿真模型提取的19个接附点3个方向激励载荷激振整车振动噪声响应模型,输出驾驶员右耳处、后排中间乘客处声压曲线。对比实验与仿真后排中间乘客处声压曲线如图7所示。

图7 测试与仿真后排中间座椅声压曲线对比图

从图7可知,车内后排中间乘客处噪声实测峰值为67.2dB,仿真较实测小1%;测试最大噪声出现在发动机转速为1 910 r/min,仿真最大噪声值出现在发动机转速为1 955 r/min,误差为2.4%;仿真与测试的声压曲线走向一致性较好。以上数据表明整车噪声振动响应仿真模型的精度满足要求。

3 车内轰鸣声优化与验证

利用Polytec-RLV-5500激光扭振测试仪实测基础车飞轮端角加速度,发现飞轮输入端2阶角加速在发动机转速约1 950 r/min出现峰值,与LMS SCADAS Mobile数采在车内后排中间座椅采集的声音2阶噪声极值出现的转速一致,锁定车内轰鸣声由传动系统扭振引起。从图2可知,飞轮输出端的角加速度得到了很好的抑制,但飞轮输入端在发动机转速1 950 r/min,扭转角加速度达到了1848 rad/s-2,是引起传动系扭振最终导致车内出现轰鸣声的根本原因。

利用整车扭振仿真模型对广义第一、二飞轮的惯量比、扭振弹簧扭转刚度参数等进行重新匹配,以降低飞轮输入端的角加速度,同时用分解出的载荷激振整车振动噪声响应模型计算出车内响应点声压值。经过几轮的虚拟仿真匹配调试,广义第一、二级飞轮的前后参数对比见表3所列,同时将原两级分段变刚度DMF调整为三级分段。

表3 优化前后广义第一、二飞轮参数对比

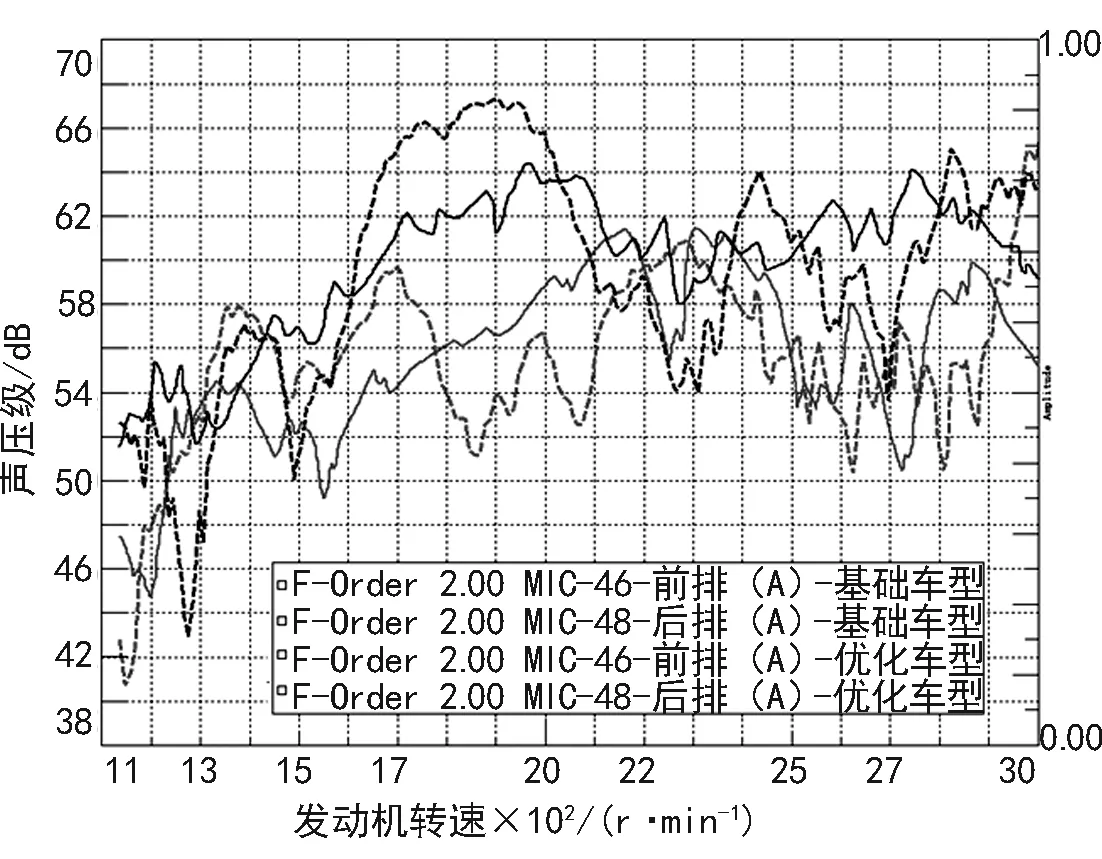

对比一、二级飞轮优化前后飞轮输入端的最大扭转角加速度从1 915 rad/s-2,下降到1 411 rad/s-2;输出端最大扭转角加速度由202 rad/s-2变为216 rad/s-2,基本控制了飞轮输出端扭转角速度的增大。将供应商按优化参数做的新样件对同一辆车进行样件更换,实测了全油门工况下驾驶员右耳、后排中间座椅乘客处声压变化。图8为优化前后车内测点声压的变化情况。

图8 飞轮参数优化前后车内声压实测曲线对比图

通过优化飞轮相关参数,后排中间乘客声压峰值由67.2dB下降到64.4dB,衰减了2.8dB,达到很好的降噪效果,车内轰鸣声主观感受也有显著改善。

4 结 语

(1) 以某前置后驱SUV车型在研发过程中出现车内轰鸣问题为研究对象,搭建整车扭振仿真模型,并通过整车级传动系扭振测试与仿真结果对标修正。在重点关注的发动机1 950 r/min转速附近,仿真与测试的飞轮输入端扭转角加速度均出现了峰值,最大峰值相差3.63%,且扭转角加速度曲线的变化趋势一致,整车扭振仿真模型结果有较高的置信度。

(2) 研究了通过整车扭振仿真模型提取传动系、底盘与车身各接附点载荷,以激振整车振动噪声响应模型,计算得到车内响应点的声压曲线。在转毂环境舱上实测车内噪声为67.2dB,比较实测与仿真声压曲线,仿真较实测噪声峰值小1%,整车噪声振动响应仿真模型的精度满足要求。

(3) 提出了通过匹配飞轮参数的优化方法,实测改进前后车内噪声峰值声压由67.2dB下降到64.4dB,衰减了2.8dB,达到很好的降噪效果,车内轰鸣声主观感受有显著改善。

(4) 得到了传动系扭振导致车内轰鸣NVH问题的整车级联合仿真技术路线,对预防前期设计因传动系参数匹配出现的车内轰鸣问题有很好的参考价值,同时也为整车级NVH问题的优化、调校提供了技术思路。