垫片冲压工艺与复合模具设计*

2021-09-15邬宗鹏黄志甲

邬宗鹏,黄志甲,严 钟,邹 宁

(安徽工业大学 创新教育学院,安徽 马鞍山 243002)

0 引 言

冲压模具是在冷冲压加工中将金属或非金属材料加工成半成品或零件的一种特殊工艺装备。冲压是利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的形状和规格的一种加工方法。全球钢材的六到七成均是冲压加工,冲压件更薄,更均匀,质量更轻,强度更大[1]。

冲压模具优点主要是可提高机械零部件的表面质量以及机械零件的性能;可高效的把握产品零件的加工尺度,并且能够提高不同型号机械零件之间的配合精度;可提高制造业加工零件的精度以及企业的生产效率,减少生产成本[2]。

冲压模具的类型根据其加工方式主要有:

(1) 冲剪模具。其类型的选择主要根据不同零部件的加工要求来确定,通过采用机械剪切力对机械产品及其零部件进行加工,采用冲剪模加工类型的作用主要有冲孔、修边、下料等多种功能[3]。

(2) 压缩模具。通过对金属或非金属材料施加强制压力之后而迫使其发生塑性变形,从而达到所需产品的形状。

(3) 成型模具。根据机械零部件形状、结构及一定比例而制成的模具,主要用于对塑料制品的加工。

垫片是机械工程领域中经常使用的零件产品,它用于机器设备的机件与机件之间以及管道之间的密封连接,防止两个机件受到压力、腐蚀和管路自然地热胀冷缩泄漏。垫片的材质主要为金属、半金属和非金属板状,经过割,冲压或裁剪等工艺制成。笔者以一种垫片产品为研究对象,分析论证方案,设计一套结构简易、方便高效的冲压复合模具。

1 垫片产品分析与方案论证

1.1 垫片产品分析

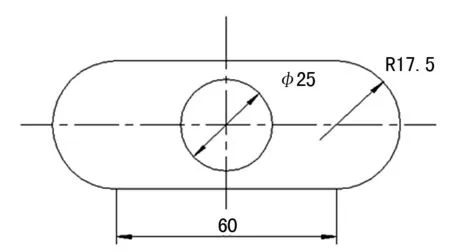

待加工产品为垫片,加工批量较大,原料使用T10钢,物料的厚度1 mm。产品零件图如图1所示。

图1 垫片零件图

此垫片工件的原料T10钢,需开展冲压生产,外形落料的工艺性垫片的体型并不大,厚度1 mm,外部形状并不复杂,尺寸精度无太高要求,所以生产仅需落料即可,排样必须要合理地进行设计。

1.2 方案论证

(1) 冲压垫片的工序:落料、冲孔,编写出三种生产工艺方案:

方案一:生产分两次开展加工,使用简单模,也就是落料-冲孔。模具为单工序。

方案二:冲孔落料复合模。

方案三:冲孔落料级进模。

(2) 分析各个方案

方案一,生产需要两幅模具才可,之时效率不高,累计不少工作误差,用起来不便利,因为此零件的加工批量大。

方案二,仅需一副模具,符合模具加工的产品拥有较高精度,模具的投入资金不多,拥有较高的效率,修理起来较为便利。

方案三,尽管拥有较高的效率,只是冲裁的产品精度并不好,对于冲压工件而言,若想确保形位公差,要设置导正销于模具,实施导正,故而模具不管是生产还是安装,相比较复合模难度更大。

对比这三个方案以后,此次选用第二个方案。

2 冲裁工艺和冲裁模具的设计

2.1 冲载件的过程分析

垫片零件材料为普通的碳素工具钢,板厚为1 mm,因此具有良好的可冲压性能。同时其形状比较简单、规则,孔边距较大,且孔的尺寸是φ25 mm,工艺性较好。垫片所有孔的位置精度为IT12-IT14,尺寸精度为IT13,其余尺寸都是未注公差,属于自由公差,精度比较低,符合冲裁件的工艺性要求。

2.2 排样设计

设计模具,起先要对条料排样展开设计,合理的排样可以在一样的大料上加工出更多的产品,耗材减少。排样主要为实现最少情况的材料浪费,并且加工率最高,最终生产合格产品。在坯料上裁剪毛坯有多种方式,如单排、斜排、对排、无费料排样、多排及混合排[4]。按照此次设计的需求,结合产品的构造特点,排样为单排,载体为中间。对复合模开展设计,首先将条料的排样图设计出来。此工件是圆形,为直排,如此浪费的原料可以变少,废料自然降低。

3 模具的主要零件和结构设计

3.1 模具结构的确定

复合模构造有倒装和正装。模具构造为正装,拥有较高强度;模具为倒装,拥有较高效率。从凹凸模的壁厚对于强度需求考虑,正装模具的强度没有倒装模具大。按照前面的分析,此工件冲压时需开展的工序为:冲孔、落料。为便于废料从小孔中掉落,模具使用倒装的构造,即在上模之上安装冲孔、落料凹模,如图2所示。

图2 模具二维图1.上模座 2.圆柱销 3.模柄 4.内六角螺钉M10×27 5.打杆6.打板 7.内六角螺钉M10×77 8.上垫板 9.上固定板 10.凹模 11.卸料板 12.橡校 13.下固定板 14.内六角螺钉M10×52 15.下垫板 16.下模座 17.卸料螺钉M10×62 18.内六角螺钉M10×30 19.弹性挡料销 20.凹凸模 21.导柱 22.推件板 23.凸模 24.推件杆 25.导套

导料销19进行导向,定位销定位,推杆24进行推出制件,并完成零件的冲孔、落料工序。模具主要有上模座、凸模垫板(上垫板)8、凸制模固定板9、卸料板11、凸凹模固定板13、凹模垫板(下垫板)15、下模座16、导柱21、导套25。冲孔落料模具凹模周界长160 mm,宽160 mm,模具总长254 mm,总宽240 mm。模具的闭合高度是200 mm。

3.2 定位装置和导向方式

在复合模里面,零件规格不大,生产批量为大,冲裁定位为固定挡料销和导料销。 对于零件而言,为保证它们的质量,维持平稳,导向通过导柱导套开展,鉴于送料手动开展,导柱模架选用后置式。

3.3 卸料方式

模具采用正装的结构,需在凹模孔洞里面摆放冲孔废料还有零件,为确保模具拥有较为简单的构造,开设通槽在模座当中,确保于孔洞当中落下废料还有零件。零件的厚1 mm,相对较厚,此模具里面通过落料凸模配合卸料板实现压料,故而此卸料板还需实现压料,模具若想结构简单,卸料力够大,且有较高可靠性,将条料废料卸掉使用弹性卸料板实现。卸料之时拥有较高可靠性,另外操作时便利[5]。

3.4 模具总体设计

依据之前的分析设计模具,此工件加工工序有两道:冲孔、落料。孔彼此之间距离不大,模具使用正装符合模,通过压力机中打杆装置实现推件;设置通槽于上模座,冲孔废料从其中推到外面,于凹凸模之中废料掉出。因为此模具实现压料之时,落料凸模配合卸料板,故而卸料板还需具备其他功能,对条料废料卸掉采用弹性卸料板。

加工为大批量开展,送料方式为从前向后手动开展。生产零件的模具为复合模,倒装结构,故而仅需使用挡料销、导料销。零件为复合质量以及稳定性的需求,导向就通过导柱导套,再加上它的导向体积不大,另外并无高精度的需求,模架使用后侧导柱。

3.5 模具主要零部件的设计

在确定模具中各项零部件之时,首先要注意对于冷冲模的国家准则是否符合。冲头若是不大,且较长,凹模壁厚较薄,另需校核强度。开展设计,计算之后,将凹模的结构及规格全部确定,按照凹模的临界对模架予以选用,同时依据所确定的加工机器匹配确定模具闭合的高,体型尺寸以及压力中心。

3.6 卸料板的结构形式

模具结构为正装。可得知弹性卸料板厚16 mm。模具安装之时,卸料板的孔和凹凸模单边间隙在0.10 mm,打开模具之时,卸料板之高应当比凹凸模工作刃口还要高0.3~0.5 mm,卸料方可顺利开展,卸料板工作之时距离为3.5 mm。

3.7 挡料销位置的确定

按照整个模具的结构,在模具凹凸模之上固定导料销,此固定根据卸料板开展。另外闭合模具后,应当比卸料板还要高3 mm。

垫片产品的复合模具设计合理,经过加工实践应用,整体效果很好,不仅能够提高垫片产品质量、生产效率及使用寿命,而且可以提高产品的经济效益。

4 结 语

垫片零件较为简单,对它的工艺性能展开分析,并且将生产工艺方案进行了确定。同时完成了垫片冲裁模具的工艺结构以及外形规格的设计,画出模具的总装配图。垫片冲裁件外形构造和模具中工作零部件构造简单,后期将继续优化冲裁模具的结构,使其加工效率进一步提高。